车用柴油机缸孔在缸盖螺栓预紧力下变形的数值模拟与试验研究

- 格式:pdf

- 大小:582.15 KB

- 文档页数:7

技师论文工种:装配钳工题目:浅谈柴油机气缸盖螺栓拧紧力矩在实际生产过程中的控制方法姓名:身份证号:等级:准考证号:培训单位:鉴定单位:日期:浅谈柴油机气缸盖螺栓拧紧力矩在实际生产过程中的控制方法作者:时间:年月摘要:本文主要阐述了实际生产过程中一些能合理、有效控制柴油机气缸盖螺栓拧紧力矩稳定达到工艺要求,且保证各螺栓拧紧力矩均匀、稳定的一些的控制手段和方法。

并通过工艺试验的方法,确定出气缸盖螺栓的拧紧顺序、拧紧方法,从而减少因气缸盖螺栓拧紧力矩达不到工艺要求或各螺栓拧紧力矩不均匀造成的柴油机“三漏”装试故障,减少柴油机因气缸盖螺栓拧紧力矩不合格造成的返工及“三包”维修费用的增加。

关键词:柴油机气缸盖螺栓拧紧力矩控制方法。

论文主体:气缸盖是柴油机中结构最复杂、机械负荷和热负荷最高的零件之一,它集供油系统、配气系统、燃烧系统、水道及进排气道组成。

柴油机气缸盖与缸体连接用气缸盖螺栓拧紧力矩如果不能稳定达到工艺要求,且各螺栓拧紧力矩不均匀,将直接导致气缸盖与缸体连接处不能有效密封,降低压缩比导致柴油机在气缸盖垫片处出现漏气、漏水、漏油等“三漏”问题,从而降低柴油机整体性能,使得柴油机的动力性、经济性、工作可靠性下降。

柴油机“三漏”的危害性很大:一是增加了油料消耗,浪费能源,增加作业成本;二是加速了机械零件磨损,技术状态恶化,功率下降;三是缩短了机械零件的使用寿命,加大修理费用;四是容易发生事故;五是影响车容车貌和机器整洁;六是污染环境,甚至出现整机报废的恶果。

我公司生产100、102系列柴油机的气缸盖均为整体式结构,气缸盖螺栓螺纹为M14×2具有高强度的普通螺纹,强度等级为10.9~12.9,材料牌号为40Cr 钢,硬度为32~38HRC,金相组织要求1~3级(JB/T8837-2000),抗拉强度1103Mpa以上, 采用先热处理后碾制螺纹,螺纹表面有压应力疲劳强度好,螺纹精度高。

因其特殊的结构缸盖螺栓在装配时属死拧紧不加任何弹性锁紧装置,而是依靠其自锁功能、锪孔与螺栓肩面的磨檫力及涂螺纹紧固胶(化学方法)来进行防松。

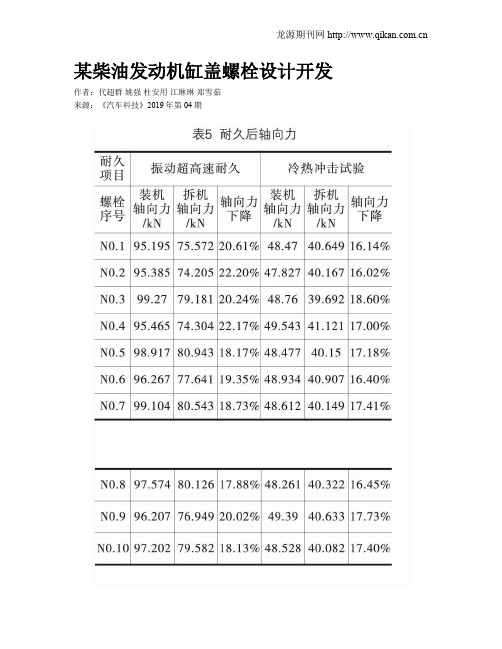

某柴油发动机缸盖螺栓设计开发作者:代超群姚强杜安用江琳琳郑雪茹来源:《汽车科技》2019年第04期摘; 要:本文介绍一种柴油发动机缸盖螺栓的设计方法。

通过发动机的某些参数,可以初步计算螺栓的轴向力。

根据螺栓的拧紧曲线可以确定螺栓的拧紧工艺。

经过系列的试验验证,可以判断螺栓的可靠性。

关键词:缸盖螺栓;轴向力;拧紧工艺;可靠性中图分类号:U464.149; ; 文献标识码:A; ; 文章编号:1005-2550(2019)04-0052-05Abstract: This paper introduces a design method of cylinder head bolt for diesel engine. The axial force of the bolt can be calculated preliminarily by some parameters of the engine. The tightening process of bolts can be determined according to the tightening curve of bolts. The reliability of bolts can be judged by series tests.我們介绍一种快速高效的缸盖螺栓开发方法,首先通过发动机爆发压力、缸孔直径和螺栓的分布计算出螺栓的轴向力,根据轴向力选择合理的螺栓规格和机械性能等级。

然后根据实际螺栓的拧紧曲线确定螺栓的拧紧工艺。

最后根据螺栓的疲劳性能以及发动机缸孔变形量和耐久表现判断缸盖螺栓的可靠性。

1; ; 缸盖螺栓的设计1.1; ;螺栓轴向力计算某柴油发动机的设计参数如表1:1.2; ;螺栓的规格确定缸盖螺栓的拧紧分为弹性区拧紧和塑性区拧紧,我们一般选择塑性区拧紧,在后面拧紧方式的确定中会说明选择的理由。

高强度螺栓都没有明显的下屈服点,一般将螺栓的机械加工试样规定非比例伸长0.2%的应力作为其下屈服强度。

柴油机缸盖螺栓上紧工艺对缸孔变形的影响郑胜敏发动机气缸套在进行加工及装配之后,都会形成一定程度的变形,引起密封不良(漏气、窜机油)、动力下降等不良的后果。

从发动机研发阶段直至生产制造过程,都需稳定控制气缸盖装配前后的气缸套静载受力变形量,这对发动机的整机性能的稳定发挥及提升,具有极其重要的作用。

为研究柴油机在装配过程中,冷态下的气缸套静载受力变形并提出改进办法,本文引用德国某权威机构的标准进行测量分析。

1 试验测量设备气缸孔的试验测量,主要是采用V—INCOMETER测量系统进行气缸孔的轮廓测量、圆柱度测量、圆度测量、直线度测量等。

该测量系统由测量臂组成,测量臂可以固定在气缸套内,也可以从曲轴箱侧插入到气缸内装夹固定。

通过INCOMETER系统,控制测量臂起动旋转和轴向运动,并控制其头部的测量传感器进行测量,因此具有很高的精度,系统的再现性小于2μm。

测试系统通过快速傅立叶分析评价谐波阶次,可以通过几种不同的方式,显示测量结果的评价。

下面的公式表示直径相关的阶次谐波U maxi的数学定义:式中:Ai、Bi——傅立叶系数;i——阶数。

根据公式,低阶的变形表示全部变形,高阶的表示局部的缸孔变形。

因此,变形阶次越高,活塞环随气缸套轮廓扭曲越不明显。

2 影响气缸套变形的因素为研究气缸套变形机理,首先对影响气缸套变形的因素进行分析。

在安装过程中,气缸套主要受气缸盖压紧轴向力作用,以及机体对气缸套的支撑和约束作用。

气缸套及其相关零件的装配关系如图1所示。

气缸套在装配预紧力作用下的变形,不仅与气缸套自身的刚度有关,同时也受与其相关零件的刚度、配合间隙等的影响。

在进行气缸套变形分析时,主要考虑如下的影响因素:(1)机体预紧螺栓的预紧力及其上紧工艺;(2)机体水套支撑部(上凸缘)的结构及其刚度;(3)气缸盖螺栓孔的结构及位置布置;(4)气缸套的结构和刚度。

图1 气缸套装配示意图通过分析引起气缸套变形的因素,本文通过采用玉柴M系列柴油机进行装配测量,并与德国某权威机构的标准数据进行比较,对缸孔变形进行分析并提出改进办法。

金蓝领技师论文内燃机机体变形原因分析及改进姓名:工作单位:申报工种:前言机体是内燃机的基础骨架。

主轴承孔和气缸孔是机体上最重要的加工表面,对几何尺寸和几何形状的加工精度和稳定性均有很高要求。

调研和实践发现,无论是汽油机还是柴油机的机体都存在变形问题。

随着内燃机技术的发展,对变形的要求也越来越严,致使以往未引起注意和重视的问题被提出来; 我本人对于机体变形的了解和认识已有一年多了。

上世纪七十年代末,我的老师参加我国第一个中型车用六缸柴油机的研制开发工作时,就发现了机体的变形问题;上世纪八十年代初两次参加该六缸柴油机装车汽车试验场试验,查阅和收集到我国第一个汽车试验场———海南加积汽车试验场1972~1981年六次国产汽车质量检查资料,参试80多辆汽车,所装汽油机和柴油机20多种,有湿式缸套的,也有干式缸套的。

气缸孔的圆柱度都很大,最大的0.122mm,特别是2500km磨合后圆柱度最大就达0.1158mm,这么大的圆柱度绝不是加工的结果,肯定包含着变形。

这就可以认为机体变形绝不是该六缸柴油机所独有的现象,而是普遍存在的现象。

摘要以某六缸柴油机为例,介绍了机体在制造加工、组装和使用中产生的变形;从设计、铸造及机械加工诸方面对变形原因及影响因素进行了分析,并介绍了所采取的改进措施和收到的效果;最后提出建议:在设计上应对机体的应力值做出具体规定。

关键词:机体;变形;应力内燃机机体变形原因分析及改进一、机体变形的形式机械加工产生的变形从试制开始就发现该六缸柴油机机体在加工及其后存在着变形。

变形在初、粗加工时尤为显著,而终加工后的变形对使用的危害更大。

就时间而言,停放一夜就可发现几何尺寸和几何形状的变化,随着存放时间的延长变形会增大。

对主轴承孔来说,不拆主轴承盖存放变形较小,而拆主轴承盖存放则变形较大。

一般主轴承孔几何尺寸变化是收缩01005~0101mm,但如存放时间长达1~2个月,则变形可达0101~01015mm;各向收缩也不一致,其中垂直方向收缩量较大。

柴油机的性能改进及缸内工作过程的三维数值模拟杨靖;肖明伟;崔东晓;邓帮林;周剑【期刊名称】《湖南大学学报(自然科学版)》【年(卷),期】2006(033)004【摘要】论述了1105柴油机的改进原理,对改进前的花瓣型燃烧室和改进后的盆形燃烧室建立了几何模型并划分动态网格.利用仿真软件STAR-CD对改进前后的1105柴油机的燃烧过程进行三维数值模拟,计算了两种不同燃烧室的缸内气相流场及其燃烧的温度场和压力场,并进行了对比分析.试验结果表明,模拟计算值与实测值基本吻合,改进后的盆形燃烧室的1105柴油机有更好的动力性和燃油经济性.表明在模拟精度达到一定水平时,发动机缸内燃烧过程的三维仿真计算可用来降低产品的研制周期和费用,是一种有效的研究和设计手段.【总页数】5页(P50-54)【作者】杨靖;肖明伟;崔东晓;邓帮林;周剑【作者单位】湖南大学,机械与汽车工程学院,湖南,长沙,410082;湖南大学,机械与汽车工程学院,湖南,长沙,410082;湖南大学,机械与汽车工程学院,湖南,长沙,410082;湖南大学,机械与汽车工程学院,湖南,长沙,410082;湖南大学,机械与汽车工程学院,湖南,长沙,410082【正文语种】中文【中图分类】TK421.2+;TP391.9【相关文献】1.柴油机缸内三维动网格和流场数值模拟程序开发 [J], 刘晓刚;明平剑;张格健;张文平2.柴油机缸内辐射换热三维数值模拟 [J], 付丽荣;张文平;明平剑;罗跃生3.缸内直喷式汽油机工作过程三维数值模拟 [J], 胡军军;周龙保;黄勇诚;黄震4.缸内直喷汽油机工作过程三维数值模拟 [J], 谭文政;冯立岩;张春焕;田江平;隆武强;李骏;李金成;宫艳峰5.柴油机缸内工作过程的数值模拟 [J], 施爱平;叶丽华;燕明德;丁仲毅因版权原因,仅展示原文概要,查看原文内容请购买。