机械零件的强度

- 格式:docx

- 大小:311.56 KB

- 文档页数:10

机械设计机械零件的强度引言机械设计中,零件的强度是一个重要的考虑因素。

在设计机械零件时,必须确保其能够承受所需的负载,以保证机械系统的正常运行。

本文将介绍机械零件强度的相关概念和计算方法,以帮助机械设计工程师进行合理的零件设计。

1. 强度概念机械零件的强度是指零件在受力作用下的抵抗能力。

强度与机械零件的材料强度、几何形状以及受力情况等因素密切相关。

常见的强度指标包括抗拉强度、屈服强度、冲击强度等。

•抗拉强度:材料在受拉应力作用下的最大抵抗能力。

常用符号表示为σt。

•屈服强度:材料开始发生塑性变形的抗力。

常用符号表示为σy。

•冲击强度:材料在冲击载荷作用下的抵抗能力。

常用符号表示为σi。

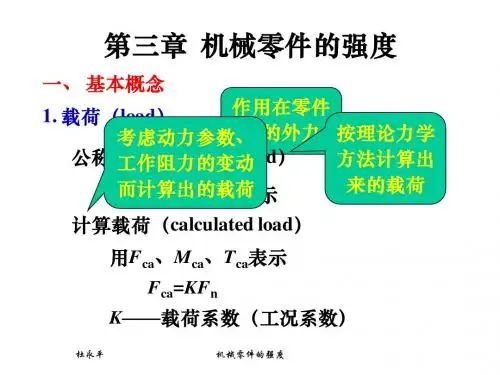

2. 强度设计方法机械零件的强度设计方法主要包括强度计算和强度检验两种方式。

2.1 强度计算强度计算是通过数学方法计算零件在特定工况下的受力情况,进而得出零件的强度。

强度计算通常分为静态强度计算和动态强度计算。

•静态强度计算:基于零件在静态载荷作用下的应力分析,通常采用弹性力学理论计算零件的应力和变形情况,然后与材料的强度特性进行比较以确定零件是否满足强度要求。

•动态强度计算:基于零件在动态载荷作用下的应力分析,考虑了时间因素对零件强度的影响。

在动态强度计算中,除了材料的强度特性外,还需要考虑零件的惯性力、阻尼以及应力波传播等因素。

强度计算通常依赖于数值分析软件,如有限元分析软件,能够对复杂的载荷情况进行模拟和计算,提供准确的应力和变形分布。

2.2 强度检验强度检验是通过实验方法对零件进行强度测试,以验证零件的强度是否符合设计要求。

常见的强度检验方法包括拉伸试验、压缩试验、冲击试验等。

•拉伸试验:将零件置于拉伸试验机中,在规定的载荷下进行拉伸,记录延伸程度和载荷变化情况,通过力-变形曲线可以得到零件的抗拉强度和屈服强度。

•压缩试验:将零件置于压缩试验机中,在规定的载荷下进行压缩,记录压缩变形和载荷变化情况,通过力-变形曲线可以得到零件的抗压强度。

机械零件的强度引言机械零件是由材料制成的组成机械装置的部件。

为了保证机械装置的可靠性和安全性,机械零件的强度是一个非常重要的指标。

本文将介绍机械零件的强度及其相关知识。

机械零件的强度概述机械零件的强度是指零件能够承受的最大外力或最大应力。

在设计和制造机械零件时,需要考虑零件将承受的作用力和应力,以确保零件的强度能够满足设计要求。

强度与材料的关系机械零件的强度与所选用的材料有密切关系。

不同的材料具有不同的强度特性,如延性、硬度和可塑性等。

在选择材料时,需要考虑零件的工作环境、载荷和特殊要求,以确定适用的材料。

强度计算计算机械零件的强度是设计过程中的重要一环。

通常,强度计算可以采用材料的力学性质和几何尺寸进行分析。

以下是一些常用的强度计算方法:应力计算在机械零件的设计过程中,常常需要计算零件内的应力分布。

应力是作用在材料上的力与材料截面积的比值,可以用公式σ=F/A计算。

失效判据机械零件的强度设计还需要考虑零件的失效情况。

常见的失效模式有弯曲、疲劳和断裂等。

为了避免失效,需要采用适当的失效判据来进行强度设计。

安全系数在进行强度计算时,通常还应考虑安全系数。

安全系数是指实际工作载荷与零件所能承受的最大载荷的比值。

合理的安全系数能够确保零件在工作过程中不会超过其强度极限。

强度测试为了验证机械零件的强度设计是否合理,常常需要进行强度测试。

强度测试可以通过实验室测试、数值模拟和现场监测等方法进行。

测试结果可以用于评估零件的强度性能和寿命预测。

强度改进和优化在机械设计中,强度改进和优化是一个不断进行的过程。

通过不断改进材料的选择、结构设计和加工工艺等方面,可以提高机械零件的强度性能,延长零件的使用寿命。

结论机械零件的强度是确保机械装置可靠运行的关键因素之一。

了解机械零件的强度特性、强度计算、强度测试和强度改进等知识,对于机械设计工程师和制造工程师来说,都是非常重要的。

只有通过合理的强度设计和优化,才能保证机械零件在工作过程中不会出现失效和故障,从而保证机械装置的正常运行和使用寿命。

机械零件的强度

Document number【AA80KGB-AA98YT-AAT8CB-2A6UT-A18GG】

沈阳工业大学备课用纸

第三章机械零件的强度

1.强度问题:

静应力强度:通常认为在机械零件整个工作寿命期间应力变化次数小于103的通用零件,均按静应力强度进行设计。

(材料力学范畴)

变应力强度:在变应力作用下,零件产生疲劳破坏。

2.疲劳破坏定义:金属材料试件在交变应力作用下,经过长时间的试

验而发生的破坏。

3.疲劳破坏的原因:材料内部的缺陷、加工过程中的刀痕或零件局部

的应力集中等导致产生了微观裂纹,称为裂纹源,在交变应力作用下,随着循环次数的增加,裂纹不断扩展,直至零件发生突然断裂。

4.疲劳破坏的特征:

1)零件的最大应力在远小于静应力的强度极限时,就可能发生破坏;

2)即使是塑性材料,在没有明显的塑性变形下就可能发生突然的脆性断裂。

3)疲劳破坏是一个损伤累积的过程,有发展的过程,需要时间。

4) 疲劳断口分为两个区:疲劳区和脆性断裂区。

§3-1 材料的疲劳特性

一、应力的分类

1、静应力:大小和方向均不随时间改变,或者变化缓慢。

2、变应力:大小或方向随时间而变化。

1)稳定循环变应力: 以下各参数不随时间变化的变应力。

?m─平均应力; ?a─应力幅值

?max─最大应力; ?min─最小应力r ─应力比(循环特性)

描述规律性的交变应力可有5个参数,

但其中只有两个参数是独立的。

沈阳工业大学备课用纸

r = -1 对称循环

应力

r=0 脉动循环应

力

r=1 静应力

2)非稳定循环变应力: 参数随时间变化的变应力。

(1)规律性非稳定变应力:参数按一定规律周期性变化的称为。

(2)随机变应力:随机变化的。

二、疲劳曲线

1、σ-N 曲线:应力比r 一定时,表示疲劳极限N γσ(最大应力)与

循环次数N 之间关系的曲线。

典型的疲劳曲线如下图示:

大多数零件失效在C 点右侧区域,称高周疲劳区N>104

高周疲劳区以N 0为界分为两个区:

有限寿命区(CD): N <N 0,循环次数N,对应的极限应力

N

γσ。

N

γσ

——条件疲劳极限。

曲线方程为 m

N N C γσ⋅=

曲线可分为AB BC CD D 右 四个区域。

其中: AB 区最大应力变化不大,可按静应力考虑。

BC:为低周疲劳(循环次数少)

区。

N<104。

也称应变疲劳(疲劳破坏伴随塑性变形)

M-材料常数 N 0-循环基数

沈阳工业大学备课用纸

?-N 疲劳曲线

无限寿命区:N ≥N 0时,曲线为水平直线,对应的疲劳极限是一个

定值,用

γ

σ

表示。

当材料受到的应力不超过

γ

σ

时,则可以经受无限次的应力循环而不疲劳破坏。

即寿命是无限的。

γ

σ

——疲劳极限(101//+-σσσ)

因为 C N N m r m

rN =⋅=⋅0σσ

所以 r N r m

rN K N

N σσσ⋅=⋅=0

2、等寿命疲劳曲线(极限应力线图)

定义:循环次数一定时,应力幅与平均应力间的关系曲线。

理论疲劳曲线:

经过试验得二次曲线如下图。

即在曲线 r m a σσσσ==+max (寿命为循环基数N 0)

在曲线内为无限寿命。

曲线外为有限寿命。

实际疲劳曲线:

K N -寿命系数

图中,曲线上任意一点的横纵坐标之和为最大应力。

代表应力比为一定值的疲劳极限。

沈阳工业大学备课用纸

沈阳工业大学备课用纸

沈阳工业大学备课用纸

3、C =min σ

即 C a m =-=σσσmin 为与横轴夹角450

的斜直线,

故可过M 作斜线LM ’,M 3’

点即为极限应力点。

同样的方法可得:

三、双向稳定变应力时机械零件的疲劳强度计算

当零件上同时作用有同相位的稳定对称循环变应力s a 和t a 时,

由实验得出的极限应力关系式为:

式中 ?a ′及?a ′为同时作用的切向及法向应力 幅的极限值。

由于是对称循环变应力,故应力幅即为最大应力。

弧线 AM'B 上任何一个点即代表一对

极限应力σa ′及τa ′若作用于零件上的应力幅?a 及?a 如图中M 点表示,则由于此工作应力点在

极限以内,未达到极限条件,因而是安全的。

计算安全系数

沈阳工业大学备课用纸

12

e 1a 2

e 1a =⎪⎪⎭

⎫ ⎝⎛'+⎪⎪⎭⎫ ⎝⎛'--σσττ2

τ2στσca 'S S S S OM OM S +=

=

四、单向非稳定变应力时的疲劳强度计算 非稳定变应力包括:

规律性非稳定变应力:按损伤积累假说进行疲劳强度计算

随机变应力:用统计方法进行疲劳强度计算 1.Miner 法则:

规律性非稳定变应力如图:

根据Miner 定理:每个大于1-σ的应力均对材料有损伤,每次循环的损伤率为1/N ,当总的损伤率相加为100%时,材料发生疲劳破坏。

1σ循环n 1次对材料的损伤率为11N n

2σ循环n 2次对材料的损伤率为22N n

3σ循环n 3次对材料的损伤率为3

3N n

总损伤率为3

32211N n N n

N n ++,极限状况为:

同理, 0212N N m

⎪⎪⎭⎫

⎝⎛=∴-σσ , 0313N N m

⎪⎪⎭

⎫ ⎝⎛=∴-σσ

各阶应

力均为对称循环最大应力

沈阳工业大学备课用纸。