冲裁间隙

- 格式:pptx

- 大小:360.47 KB

- 文档页数:16

浅谈冲裁模的设计中冲裁间隙的确定摘要通过对冲裁变形过程,冲裁间隙、质量,冲裁件的尺寸精度,模具寿命的分析,结合本人的实际经验,给出了冲裁间隙确定的原则与方法。

关键词变形间隙尺寸精度冲裁间隙冲裁间隙是指冲裁的凸模与凹模刃口之间的间隙,在冲裁模的设计中,冲裁间隙合理选取和确定,能保证模具正常工作,提高工件的质量,延长模具使用寿命,提高生产效率,增加经济效益。

-、冲裁变形过程当凸凹模间隙正常时,其冲裁过程大致可以分为三个阶段。

1.弹性变形阶段2.塑性变形阶段3.断裂分离阶段因为在冲载时,只有塑性变形达到一定值时,断裂才能开始,当刃口附近应力达到材料破坏应力时,凸、凹模间的材料先后在靠近凹、凸模刃口侧面产生裂纹,并沿最大剪应力方向向材料内层扩展,使材料分离。

二、冲裁间隙冲裁间隙的数值等于凹模刃口与凸模刃口尺寸之差,如无特殊说明,冲裁是指双边间隙。

冲裁间隙对冲裁尺寸精度、模具寿命、冲裁力、卸料力和推料力也有较大的影响。

因此,冲裁间隙是一个非常重要的工艺参数。

为了获得较高质量的冲裁断面,应该是:光亮带较宽,约占整个断面的1/3以上,塌角、断裂带、毛刺和锥度都很小,整个冲裁零件平面无穹弯现象。

但是,影响冲裁断面质量的因素十分复杂,材料不同,它随材料的性能不同而变化,塑性差的材料,断裂倾向严重,光亮带,塌角及毛刺均较小,而断面大部分是断裂带。

塑性好的材料与此相反,其光亮带所占的比例较大,塌角和毛刺也较大,而断裂带较小,对于同一种材料来说,光亮带、断裂带、塌角和毛刺区四个部分在断面上所占的比例,也不是固定不变的,它与材料本身的厚度、冲裁间隙、模具结构、冲裁速度及刃口锋利程度等因素有关。

其中,影响最大的是冲裁间隙。

三、冲裁的质量冲裁间隙的大小对冲裁件质量的影响,可分下面四种,即:间隙正常、间隙太大、间隙太小、间隙分布不均匀,从冲裁变形过程可知,当冲裁间隙合理时,能够使材料在凸、凹模刃口处产生的上、下裂纹相互重合于同一位置,这样,所得到的冲裁件表面平整尺寸精度符合技术要求的零件。

冲裁间隙对冲裁件质量的影响及其选择方法冲裁是一种金属加工工艺,常用于冲压、冲剪、冲孔等生产工艺中。

在冲裁过程中,冲裁间隙是一个至关重要的因素,它直接影响着冲裁件的质量。

合适的冲裁间隙可以保证产品的精度和质量,而不恰当的冲裁间隙则会导致产品质量不佳甚至无法使用。

冲裁间隙的选择对于冲裁件的质量至关重要。

本文将从冲裁间隙对冲裁件质量的影响以及冲裁间隙的选择方法两个方面展开讨论。

一、冲裁间隙对冲裁件质量的影响1. 冲裁间隙对尺寸精度的影响冲裁间隙的大小会直接影响到冲裁件的尺寸精度。

如果冲裁间隙过大,会导致冲裁件的尺寸偏大,影响产品的装配和使用;如果冲裁间隙过小,会导致冲裁件的尺寸偏小,甚至会出现毛刺和变形现象,降低产品的使用价值。

2. 冲裁间隙对表面质量的影响合适的冲裁间隙可以保证冲裁件的表面质量,而不适当的冲裁间隙则会导致冲裁件的表面出现划痕、毛刺等表面缺陷,降低产品的外观质量。

3. 冲裁间隙对材料利用率的影响冲裁间隙的大小直接关系到材料的利用率。

如果冲裁间隙设置过大,会导致材料的浪费;而如果冲裁间隙设置过小,则会导致材料利用率低,增加生产成本。

4. 冲裁间隙对冲模寿命的影响冲裁间隙的选择也会对冲模的寿命产生影响。

合适的冲裁间隙可以减小模具的磨损,延长模具的使用寿命;而不合适的冲裁间隙则会加大模具的磨损,降低模具的使用寿命。

二、冲裁间隙的选择方法1. 根据冲裁件的材料和厚度选择冲裁间隙不同的冲裁材料和厚度需要采用不同的冲裁间隙。

一般而言,对于薄板冲裁,应该选择较小的冲裁间隙;而对于厚板冲裁,则需要选择较大的冲裁间隙。

2. 根据冲裁件的形状和要求选择冲裁间隙不同形状的冲裁件可能需要采用不同的冲裁间隙。

对于边缘光滑度要求较高的冲裁件,应该选择较小的冲裁间隙;而对于需要快速冲裁的冲裁件,则可以选择较大的冲裁间隙。

3. 根据冲裁件的使用要求选择冲裁间隙冲裁件的使用要求也会对冲裁间隙的选择产生影响。

对于需要高精度的冲裁件,应该选择较小的冲裁间隙;而对于一般要求的冲裁件,则可以选择较大的冲裁间隙。

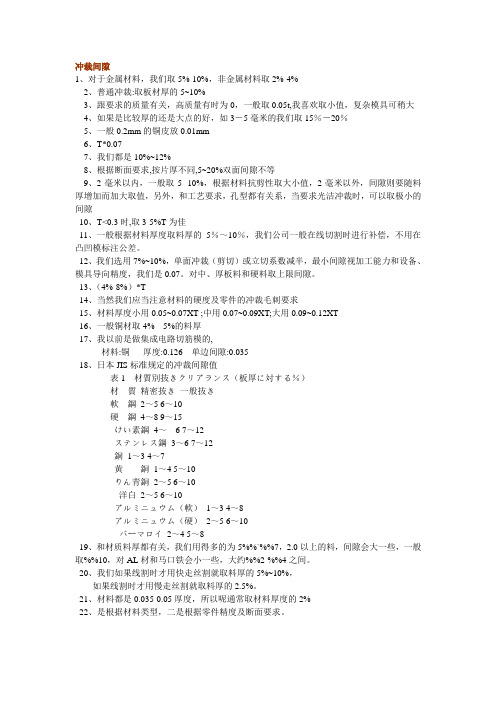

冲裁间隙1、对于金属材料,我们取5%-10%,非金属材料取2%-4%2、普通冲裁:取板材厚的5~10%3、跟要求的质量有关,高质量有时为0,一般取0.05t,我喜欢取小值,复杂模具可稍大4、如果是比较厚的还是大点的好,如3-5毫米的我们取15%-20%5、一般0.2mm的铜皮放0.01mm6、T*0.077、我们都是10%~12%8、根据断面要求,按片厚不同,5~20%双面间隙不等9、2毫米以内,一般取5--10%,根据材料抗剪性取大小值,2毫米以外,间隙则要随料厚增加而加大取值,另外,和工艺要求,孔型都有关系,当要求光洁冲裁时,可以取极小的间隙10、T<0.3时,取3-5%T为佳11、一般根据材料厚度取料厚的5%~10%,我们公司一般在线切割时进行补偿,不用在凸凹模标注公差。

12、我们选用7%~10%,单面冲裁(剪切)或立切系数减半,最小间隙视加工能力和设备、模具导向精度,我们是0.07。

对中、厚板料和硬料取上限间隙。

13、(4%-8%)*T14、当然我们应当注意材料的硬度及零件的冲裁毛刺要求15、材料厚度小用0.05~0.07XT ;中用0.07~0.09XT;大用0.09~0.12XT16、一般铜材取4%---5%的料厚17、我以前是做集成电路切筋模的,材料:铜厚度:0.126 单边间隙:0.03518、日本JIS标准规定的冲裁间隙值表1材質別抜きクリアランス(板厚に対する%)材質精密抜き一般抜き軟鋼2~5 6~10硬鋼4~8 9~15けい素鋼4~ 6 7~12ステンレス鋼3~6 7~12銅1~3 4~7黄銅1~4 5~10りん青銅2~5 6~10洋白2~5 6~10アルミニュウム(軟)1~3 4~8アルミニュウム(硬)2~5 6~10バーマロイ2~4 5~819、和材质料厚都有关,我们用得多的为5%%`%%7,2.0以上的料,间隙会大一些,一般取%%10,对AL材和马口铁会小一些,大约%%2-%%4之间。

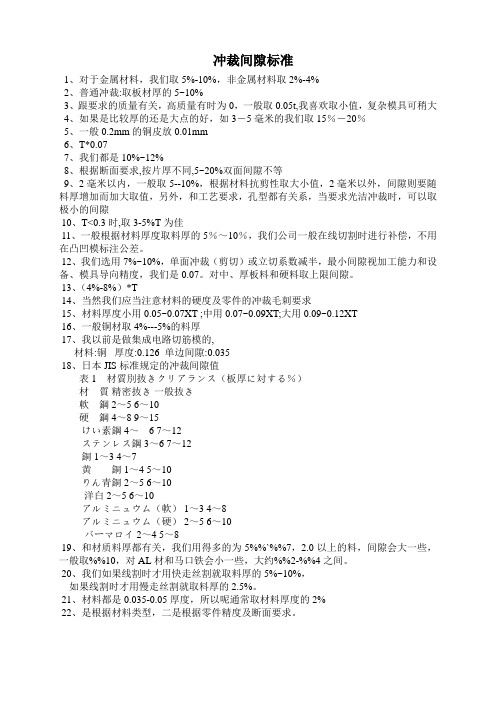

冲裁间隙标准1、对于金属材料,我们取5%-10%,非金属材料取2%-4%2、普通冲裁:取板材厚的5~10%3、跟要求的质量有关,高质量有时为0,一般取0.05t,我喜欢取小值,复杂模具可稍大4、如果是比较厚的还是大点的好,如3-5毫米的我们取15%-20%5、一般0.2mm的铜皮放0.01mm6、T*0.077、我们都是10%~12%8、根据断面要求,按片厚不同,5~20%双面间隙不等9、2毫米以内,一般取5--10%,根据材料抗剪性取大小值,2毫米以外,间隙则要随料厚增加而加大取值,另外,和工艺要求,孔型都有关系,当要求光洁冲裁时,可以取极小的间隙10、T<0.3时,取3-5%T为佳11、一般根据材料厚度取料厚的5%~10%,我们公司一般在线切割时进行补偿,不用在凸凹模标注公差。

12、我们选用7%~10%,单面冲裁(剪切)或立切系数减半,最小间隙视加工能力和设备、模具导向精度,我们是0.07。

对中、厚板料和硬料取上限间隙。

13、(4%-8%)*T14、当然我们应当注意材料的硬度及零件的冲裁毛刺要求15、材料厚度小用0.05~0.07XT ;中用0.07~0.09XT;大用0.09~0.12XT16、一般铜材取4%---5%的料厚17、我以前是做集成电路切筋模的,材料:铜厚度:0.126 单边间隙:0.03518、日本JIS标准规定的冲裁间隙值表1材質別抜きクリアランス(板厚に対する%)材質精密抜き一般抜き軟鋼 2~5 6~10硬鋼 4~8 9~15けい素鋼 4~ 6 7~12ステンレス鋼 3~6 7~12銅 1~3 4~7黄銅 1~4 5~10りん青銅 2~5 6~10洋白 2~5 6~10アルミニュウム(軟) 1~3 4~8アルミニュウム(硬) 2~5 6~10バーマロイ 2~4 5~819、和材质料厚都有关,我们用得多的为5%%`%%7,2.0以上的料,间隙会大一些,一般取%%10,对AL材和马口铁会小一些,大约%%2-%%4之间。

铝材的冲裁间隙(实用版)目录一、铝材冲裁间隙的概念及影响因素二、冲裁间隙对冲裁件质量的影响三、冲裁间隙对模具寿命的影响四、冲裁间隙对冲裁力的影响五、总结正文一、铝材冲裁间隙的概念及影响因素铝材冲裁间隙是指在冲裁过程中,冲头刃口与模具刃口之间的空隙。

冲裁间隙的大小对冲裁件的质量、模具寿命和冲裁力有着重要的影响。

影响冲裁间隙大小的因素主要有:冲裁件的材质、厚度、结构形状、冲裁速度、冲压设备精度等。

二、冲裁间隙对冲裁件质量的影响冲裁间隙对冲裁件质量的影响主要表现在以下几个方面:1.断面质量:合理的冲裁间隙可以使板料在凸凹模刃口处产生的上下微裂纹相互重合于一线,得到的冲裁断面光亮带较大,塌角和毛刺较小,断面锥度适中,零件表面较平整。

2.侧切面质量:间隙越小,冲件的侧切面的光亮带越宽,撕断面越窄,毛边相对小;间隙越大,与前者相反。

3.尺寸精度:冲裁间隙的合理选择能够保证冲裁件的尺寸精度,从而提高产品的质量。

三、冲裁间隙对模具寿命的影响冲裁间隙对模具寿命的影响主要表现在以下几个方面:1.模具磨损:合理的冲裁间隙能够减小模具在冲裁过程中的磨损,从而提高模具的使用寿命。

2.模具断裂:当冲裁间隙过小时,模具在冲裁过程中容易产生过大的应力,导致模具断裂。

3.模具修复:合理的冲裁间隙有利于模具的修复,减少修模费用和时间。

四、冲裁间隙对冲裁力的影响冲裁间隙对冲裁力的影响主要表现在以下几个方面:1.减小冲裁力:大的间隙对冲裁力的影响不是很大,但对卸料力、推件力影响显著,随着间隙的增大,卸料力、推件力都将减小。

2.提高冲裁效率:合理的冲裁间隙能够提高冲裁效率,减少冲裁时间。

五、总结综上所述,铝材冲裁间隙对冲裁件质量、模具寿命和冲裁力都有着重要的影响。

冲压设计-冲裁间隙在冲裁过程中,材料受到弯矩的作用,工件产生穹弯,而不平整。

由于冲裁变形的特点,在冲裁断面上具有明显的4个特征区(图2—3),即“a一塌角、b一光亮带、c一断裂带和d一毛刺。

冲裁件的4个特征区在整个断面上所占比例的大小并非一成不变,而是随着材料的力学性能.冲裁问隙、刃口状态等条件的不同而变化的。

冲裁问隙的大小对冲裁件质量、模具寿命、计中的一个重要的工艺参数。

冲裁间隙系指冲裁模的凸模与凹模刃口之间的间隙,单面间隙用c表示.双面间隙隙用z表示(图2—7)。

图2-7 冲裁间隙示意图一、间隙的影响1.对冲裁质量的影响冲裁什的质量主要是指断面质量、尺寸精度和弯曲度。

(1)对断面质量的影响冲裁断面应平直、光洁、圆角小;光亮带应^有一定的比例,毛刺较小,冲裁件表面应尽可能平整,尺寸应在图样规定的公差范围之内。

影响冲裁件质量的因素有:凸、凹模间隙值大小及其分布的均匀性,模具刃口锋利状态,模具结构与制造精度、材料性能等。

其中。

间隙值大小与分布的均匀程度是主要因素。

冲裁时,间隙合适,可使上下裂纹与最大切应力方向重合,此时产生的冲裁断面比较平直、光洁、毛刺较小,制件的断面质量较好(图2—8b)。

间隙过小或过大将导致上、下裂纹不重合。

间隙过小时,上、下裂纹中间部分被第二次剪切,在断面上产生撕裂面,坪形成第二个光亮带(图2—8a),在端面出现挤长毛刺。

间隙过大.板料所受弯曲与拉伸均变大,断面容易撕裂,使光亮带所占比例减小.产生较大塌角,粗糙的断裂带斜度增大,毛刺大而厚,难于除去.使冲裁断面质量下降(图2 8c)。

图2-8间隙对工件断面质量的影响a) 间隙过小b) 间隙合适c) 间隙过大1—断面带2—光亮带3—圆角带(2)对尺寸精度的影响冲裁件的尺寸精度是指冲裁件实际尺寸与基本尺寸的差值,差值越小,精度越高。

该差值包括两方面的偏差,一是冲裁件相对于凸模或凹模尺寸之偏差,二是模具本身的制造偏差。

冲裁件对于凸模或凹模尺寸的偏差。

冲裁模具的间隙名词解释冲裁模具作为一种专门用于工业生产中的金属冲裁加工工具,其间隙是一个非常重要的概念和参数。

在本文中,我们将对冲裁模具的间隙进行深入解释和探讨。

一、间隙的定义和意义冲裁模具的间隙指的是冲床上、下模之间设置的一段空隙。

这个空隙的大小对冲裁加工过程的精度、产品质量以及模具的寿命都有着重要的影响。

间隙的设置需要结合具体的工艺要求和金属材料的性质来确定,过大或过小的间隙都会导致冲裁加工效果不理想。

二、间隙的分类根据具体冲裁模具的结构和工艺要求的不同,冲裁模具的间隙可以分为以下几种类型:1. 润滑间隙:润滑间隙位于模具左右两侧,用于设置润滑剂,以减小模具的摩擦和磨损,提高模具的使用寿命。

2. 压紧间隙:压紧间隙通常位于模具的顶部,用于确保模具的稳定性和加工效果。

通过设置适当的压紧间隙,可以有效避免模具在冲裁过程中发生倾斜或错位。

3. 校正间隙:校正间隙主要用于调整冲裁模具的偏差和不平衡。

通过增加或减小校正间隙的大小,可以对模具进行微调,以达到理想的冲裁加工效果。

三、间隙的计算方法冲裁模具的间隙的计算方法是一项较为复杂的工程,需要考虑多种因素,如冲床的类型、金属材料的性质、产品的尺寸和工艺要求等。

一般来说,根据经验公式来计算间隙是一种常见的方法,但需要结合实际情况进行调整。

四、间隙的调整和控制由于冲裁模具的间隙对加工效果和产品质量有着重要的影响,因此间隙的调整和控制是冲裁加工过程中的一个关键环节。

1. 调整方法:通过增大或减小冲裁模具的间隙大小来调整加工效果。

具体的调整方法包括替换模具片、添加或减少垫片以及调整模具边缘的磨损等。

2. 控制技术:为了提高冲裁模具的加工精度和稳定性,可以采用一些控制技术来控制间隙的大小。

如利用数控系统对冲床进行精确控制,使用传感器检测模具的间隙并进行实时调整。

五、间隙的影响因素冲裁模具的间隙大小受多种因素的影响,主要包括以下几个方面:1. 材料性质:不同种类的金属材料具有不同的硬度、韧性和延展性,因此对于不同材料的冲裁加工,间隙的设置也会有所差异。

冲裁间隙对冲压件质量影响探讨引言冲裁是一种常见的工艺,用于加工金属材料,特别是薄板材料。

在冲裁过程中,冲裁间隙是一个重要的因素,它会直接影响冲裁件的质量。

本文将探讨冲裁间隙对冲压件质量的影响,并提供一些建议来优化冲裁间隙,以提高冲压件的质量。

冲裁间隙的定义和作用冲裁间隙是冲裁模和冲裁板之间的距离。

它的大小直接影响到冲裁后的件的尺寸和形状。

适宜的冲裁间隙能够确保冲裁件的尺寸精确,并防止材料的变形和开裂。

冲裁间隙的影响1. 尺寸偏差冲裁间隙的大小会直接影响冲裁件的尺寸。

如果冲裁间隙过大,冲裁后的件将比设计尺寸要大。

相反,如果冲裁间隙过小,冲裁后的件将比设计尺寸要小。

因此,适宜的冲裁间隙能够确保冲裁件的尺寸与设计尺寸一致。

2. 外表质量冲裁间隙的大小还会影响冲裁件的外表质量。

如果冲裁间隙过大,冲裁后的件外表可能会出现较大的划痕和刺痕。

相反,如果冲裁间隙过小,冲裁后的件外表可能会有明显的毛刺和变形。

因此,恰当的冲裁间隙能够保证冲裁件的外表质量。

3. 材料变形和开裂冲裁间隙的大小还与材料的变形和开裂有关。

如果冲裁间隙过大,冲裁件在冲裁过程中容易出现材料的变形和开裂。

相反,如果冲裁间隙过小,冲裁件可能会遭受过大的应力,导致材料的开裂。

因此,适当的冲裁间隙可以防止材料的变形和开裂。

冲裁间隙的优化建议1. 恰当的冲裁间隙选择根据冲裁材料的性质和厚度选择恰当的冲裁间隙。

一般来说,冲裁间隙的选择要根据冲裁材料的硬度、强度和厚度来决定。

对于不同的材料和厚度,应该使用不同的冲裁间隙。

2. 冲裁间隙的控制在实际冲裁过程中,要严格控制冲裁间隙的大小。

可以使用适宜的工具和设备来测量和调整冲裁间隙。

3. 冲裁模和冲裁板的磨损修复冲裁模和冲裁板在长时间的使用过程中会发生磨损,磨损会使冲裁间隙变大,影响冲压件的质量。

因此,定期进行冲裁模和冲裁板的磨损修复,以确保冲裁间隙的稳定性。

结论冲裁间隙是冲裁过程中一个重要的因素,它会直接影响冲压件的质量。