直流转辙机道岔动作电流曲线分析

- 格式:doc

- 大小:1.41 MB

- 文档页数:19

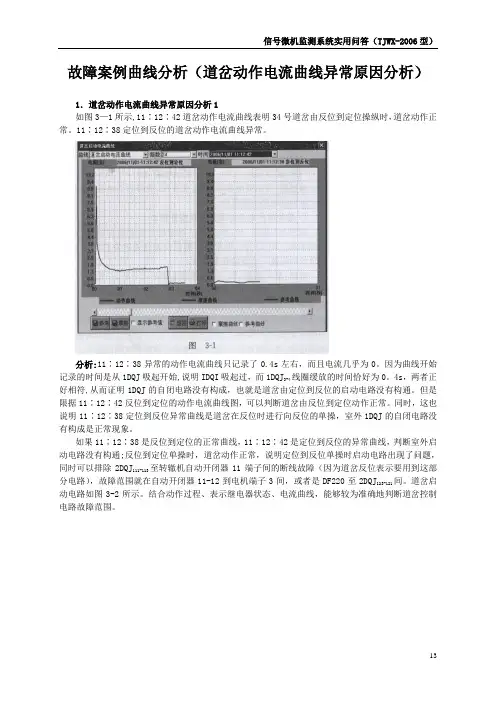

故障案例曲线分析(道岔动作电流曲线异常原因分析)1.道岔动作电流曲线异常原因分析1如图3—1所示,11∶12∶42道岔动作电流曲线表明34号道岔由反位到定位操纵时,道岔动作正常。

11∶12∶38定位到反位的道岔动作电流曲线异常。

分析:11∶12∶38异常的动作电流曲线只记录了0.4s左右,而且电流几乎为0。

因为曲线开始记录的时间是从1DQJ吸起开始,说明IDQI吸起过,而1DQJ3-4线圈缓放的时间恰好为0。

4s,两者正好相符,从而证明1DQJ的自闭电路没有构成,也就是道岔由定位到反位的启动电路没有构通。

但是限据11∶12∶42反位到定位的动作电流曲线图,可以判断道岔由反位到定位动作正常。

同时,这也说明11∶12∶38定位到反位异常曲线是道岔在反位时进行向反位的单操,室外1DQJ的自闭电路没有构成是正常现象。

如果11∶12∶38是反位到定位的正常曲线,11∶12∶42是定位到反位的异常曲线,判断室外启动电路没有构通;反位到定位单操时,道岔动作正常,说明定位到反位单操时启动电路出现了问题,同时可以排除2DQJ111-113至转辙机自动开闭器11端子间的断线故障(因为道岔反位表示要用到这部分电路),故障范围就在自动开闭器11-12到电机端子3间,或者是DF220至2DQJ123-121间。

道岔启动电路如图3-2所示。

结合动作过程、表示继电器状态、电流曲线,能够较为准确地判断道岔控制电路故障范围。

2.道岔动作电流曲线异常原因分析2如图3—3所示,10∶25∶40,17号道岔反位到定位的动作曲线正常。

10∶24∶04,道岔定位到反位动作曲线在转换3s后道岔的电流一直保持在2.5A.分析:单一从10∶24∶04的故障电流曲线分析,一般有以下两种原因:一是反位到定位转换时道岔尖轨与基本轨间夹有异物;二是反位到定位转换时尖轨与基本轨间密贴力大,以致道岔尖轨不能转换到位。

但是,夹的异物较大时,道岔应较早进人摩擦状态;尖轨与基本轨密贴力大时,道岔应在即将转换到位时,进入摩擦空转状态,正常动作电流持续时间较长。

信号集中监测道岔电流曲线分析道岔动作电流曲线是反映道岔运用质量的一个重要指标。

日常信号集中监测信息分析时,应对每组道岔的动作电流曲线详细调看,对照参考曲线仔细对比、分析,以便随时掌握道岔的电气特性、时间特性和机械特性,发现转换过程中的不良反应,消除道岔转辙设备存在的隐患,预防故障的发生。

一、道岔监测的相关知识1.1.1 采集内容a) 道岔转换时间的监测主要采集道岔1DQJ励磁时间来记录电机转动的起止时间,以记录道岔动作电流、功率曲线。

b) 信号集中监测系统采集道岔动作曲线分为交流和直流两种。

直流道岔采集动作电流曲线,交流道岔采集功率曲线或电流曲线。

其目的都是为了记录转辙机在动作过程中的输出功率情况,以反映转辙机的工作环境及转动过程中所受的阻力情况。

c) 道岔表示电压监测主要在分线盘采集道岔表示回线电压来实时监测道岔表示电压。

d) 个别型号信号集中监测还采集SJ 81-82接点封连情况,在作业人员违章作业时及时在信号集中监测终端给出报警。

1.1.2 采集原理a)转换时间如图1-1,道岔转换时间由开关量采集模块进行采集。

在1DQJ吸起后,带动2DQJ转极,室外的道岔就开始转动,当道岔转换到位后,处于自闭状态的1DQJ落下,因此采集到1DQJ接点断开的时间也就是道岔转动的时间。

由于道岔1DQJ没有空接点,因此只能采集1DQJ第4组接点的中接点和后接点。

5线制道岔1DQJ的第4组接点常为空,因此采集1DQJ和1DQJF的其它空节点。

图1-1 1DQJ采集原理图b)直流动作电流1) 直流四线制电动转辙机在分线盘或组合侧面采集动作电流回线。

如图1-2:图1-2 道岔电流采集原理图2) 直流六线制E、J型道岔采集的是动作电路里的去线。

如图1-3:图1-3 E、J型道岔电流采集原理图c) 三相交流道岔动作功率三相交流道岔动作功率采集利用电流传感器采集断相保护器的21、41、61三根输出线上的电流,输出给功率采集单元,功率采集单元同时采集断相保护器11、31、51上的三相电压,并根据开关量采集器的输出信号记录道岔动作时电压、电流的实时值,换算成功率。

微机监测道岔电流曲线分析应用举例郑州电务段试验室道岔动作电流曲线是反映道岔运用质量的一个重要指标。

日常微机监测数据调看时,应对每组道岔的动作电流曲线详细调看,对照参考曲线对比、分析,以便随时掌握道岔的电气特性、时间特性和机械特性,发现转换过程中的不良反应,对预防故障发生和消除不良隐患有着不可替代的作用。

一、道岔电流曲线的相关知识1、道岔电流监测原理对道岔电流的测试是由道岔采集机完成。

通过对道岔动作电流的实时监测,能直接测量出电动转辙机的启动电流、工作电流、故障电流和动作时间,并以此描绘出道岔动作电流曲线。

通过对电流曲线的分析即可判断道岔转辙的电气特性、时间特性和机械特性。

2、道岔动作时间监测原理道岔转换时才会有动作电流,要监测道岔电流就必须监测道岔转换的起止时间。

道岔采集机是通过采集1DQJ的落下接点状态来监测道岔转换起止时间的。

大家熟知,1DQJ吸起、2DQJ转极,道岔开始转换,转换完毕,1DQJ落下。

3、监测点:直流电动转辙机在分线盘或组合选取动作电路回线,三相交流电动转辙机在组合后面保护器输出端,选取A、B、C三相动作线。

将动作回线穿过开口式道岔电流取样模块,用霍尔原理获得取样电流。

(单相有方向性穿3圈,三相无方向性穿1圈)二、利用道岔电流监测判断故障的基本原理1、ZD6系列及ZD9使用直流电机的转辙机判断原理采用直流电机的转辙机的工作拉力F与工作电流近似地成正比例关系,所以,通过微机监测采集道岔的工作电流和摩擦电流就可以近似地定性分析和判断转辙机的拉力变化,以掌握转辙机的机械特性、电气特性和时间特性。

2、S700K转辙机、ZD9使用交流电机的转辙机判断原理S700K转辙机的工作拉力的变化,是由电动机电压、电流、转速等多种因素决定的,所以,再像ZD6转辙机那样用监测电流的大小来反映转辙机的机械特性就不行了,所以,对于使用三相交流电机的转辙机电流曲线的调看和分析就要用另外的思路和方法了。

下面,先看一个试验:如下图所示的S700K转辙机在转换时的工作拉力曲线,反位尖轨动作到A点时,工作拉力突然增大,电动机转速随之降低,经检查发现A点处滑床板缺油锈蚀,当转换阻力增大时,道岔的转换时间将增加,如右图所示的绿色线代表的是反位到定位拉力曲线,转换时间为6秒,而红色线代表的是定位到反位拉力曲线,转换时间为5.3秒。

道岔典型曲线分析(1):道岔动作电流曲线严重抖动

·内容介绍·

信号集中监测系统记录的道岔动作电流曲线能反映道岔在转换过程中道岔控制电路工作状态、转辙机运用状态,通过对道岔动作曲线的分析,能掌握道岔转换时的运用质量,提供故障处理时判断依据,指导现场有针对性的进行故障处理。

一、故障现象

道岔动作电流曲线显示某一相电流明显抖动下降,且另两相同时明显上升的现象,如图1所示。

图1:道岔动作电流不良曲线

二、曲线分析

道岔动作电流曲线显示某一相电流明显抖动下降,且另两相同时明显上升的现象,曲线具有断相特征(一相电流过低,另二相电流升高),只是该断相为瞬间断相(断相在1DQJ缓放落下前恢复),使得动作电路未被复原。

通常说明该相电流通道存在接触不良。

三、电路分析

此时需根据控制电路按照“外线判别法”,分析出是哪一条通道的问题,再进行相应处理。

图2:道岔控制电路

交流转辙机均采用五线制道岔控制电路,在扳动道岔时,五条外线的作用如下表所示。

从图1 中可分析出为X2不良,并且在道岔转换时段、复原时段(“小尾巴”部分)X2上的电流均有抖动下降现象,可缩小故障范围,查找X2在启动、表示电路中的公共部分。

类似的曲线还有:

常见原因:

(1)通道各部接点接触不良。

(2)电缆不良(半开路)。

直流转辙机道岔动作电流曲线分析信号集中监测系统记录的道岔动作电流曲线能反映道岔在转换过程中道岔控制电路工作状态、转辙机运用状态,通过对道岔动作曲线的分析,能了解道岔转换时的运用质量,还能在故障时进行辅助判断,指导现场有针对性地进行故障处理。

一、道岔动作曲线介绍道岔动作电流曲线纵坐标为电流值,横坐标为动作时间;不同类型道岔的电流值不尽相同,动作时间也不完全相同。

道岔动作电流曲线蕴涵的基本要素:道岔转换过程各时段动作电流大小、转换时间和受力特性延伸。

道岔动作电流曲线是反映道岔运用质量的一个重要指标。

道岔动作电流曲线真实记录道岔整个动作过程。

1DQJ是掌握道岔是否动作的重要开关量。

1DQJ吸起时,监测开始对道岔动作电流曲线记录,1DQJ落下后,监测系统结束对道岔动作电流曲线的记录。

二、直流转辙机正常道岔动作过程道岔的正常动作过程可分为:解锁一转换-锁闭。

由于直流电动转辙机为串激电机,特点是电流越大,转矩越大,转速变慢;反之,电流越小,转矩就小,而转速加快。

在一定范围内,直流电动转辙机具有电机的转速与转矩,能够随负荷的大小自动进行调整的“软特性”。

由于直流转辙机的工作拉力F与动作电流近似地成正比例关系,因而,通过直流转辙机动作电流曲线可以间接地看到该转辙机转换过程的拉力(阻力)变化趋势。

ZD6系列电机中:A型动作时间≤3.8秒,D型动作时间≤5.5秒,E 、J 型动作时间≤9秒;ZD6各型转辙机的工作电流均不应大于2A ;ZD6-A/D/F/G 型转辙机单机使用时,摩擦电流为2.3-2.9A ,ZD6-E 型和ZD6-J 型转辙机双机配套使用时,单机摩擦电流为2.0-2.5A ;正反向摩擦电流相差应小于0.3A 。

熟悉《维规》中的标准,掌握道岔工作电流大小及道岔转换时间,能及时发现道岔运用过程中特性超标现象。

我们可以把上图的道岔电流动作曲线分为四个时段来分析。

第一时段就是道岔解锁的过程。

可看出,电机刚启动时,有一个很大的启动电流,同时产生较大的转矩,这时道岔进入解锁状态,动作齿轮锁闭圆弧在动作齿条削尖齿内滑动,当动作齿轮带动齿条块动作时,与动作齿条相连的动作杆在杆件内有5mm 以上空动距离,这时电机的负载很小,电流迅速回落,道岔进入转换过程.第二时段为道岔的转换过程。

道岔故障动作电流曲线分析及处理方法发布时间:2021-06-29T10:59:47.547Z 来源:《基层建设》2021年第5期作者:李景贤[导读] 摘要:针对许多道岔故障在处理过程中由于电气特性测试繁杂,出现测试不及时、分析不清、判断不准等,造成故障延时或故障影响范围扩大的问题,提出了利用 TDCS/信号集中监测分析道岔动作电流曲线,快速判断出故障处所及原因,以便及时采取对策缩短故障处理时间。

中国铁路沈阳局集团大连电务段摘要:针对许多道岔故障在处理过程中由于电气特性测试繁杂,出现测试不及时、分析不清、判断不准等,造成故障延时或故障影响范围扩大的问题,提出了利用 TDCS/信号集中监测分析道岔动作电流曲线,快速判断出故障处所及原因,以便及时采取对策缩短故障处理时间。

关键词:常见道岔故障;动作电流曲线;分析判断;前言:目前,信号设备故障中道岔故障远多于其他设备,是信号设备故障的主要部分。

之所以道岔设备故障率高,主要是道岔转辙设备是通过角钢安装在两根钢轨上,列车运行中的震动造成道岔安装装置松动或轨距变化等而引起故障;其次是道岔尖轨与基本轨间有石碴、沙子等异物造成卡阻;再次是天气变化引起道岔机械强度变化,特别是雨后对道岔滑床板注油不及时,道岔滑床板生锈造成道岔扳动阻力增大,极易发生空转故障等。

所以要找到一种好的方法,就是如何利用 TDCS/信号集中监测分析道岔动作电流曲线,快速判断故障原因,以便采取有效的处理方法缩短故障处理时间。

1、正常的道岔动作曲线正常的单动道岔动作电流曲线正常的单动道岔动作电流曲线见图 1 所示。

图1正常单动道岔动作电流图00-01时段为电机刚启动时,由于启动瞬间电流很大,所以动作曲线显示一个很高的启动电流后趋于平稳。

01-02 时段为道岔的转换过程,这个转换过程中电机经过 2 级减速,带动道岔平稳地转换,动作电流是平滑的曲线。

如果道动作曲线波动大,说明道岔存在电气或机械方面的问题。

直流转辙机道岔动作电流曲线分析信号集中监测系统记录的道岔动作电流曲线能反映道岔在转换过程中道岔控制电路工作状态、转辙机运用状态,通过对道岔动作曲线的分析,能了解道岔转换时的运用质量,还能在故障时进行辅助判断,指导现场有针对性地进行故障处理。

一、道岔动作曲线介绍道岔动作电流曲线纵坐标为电流值,横坐标为动作时间;不同类型道岔的电流值不尽相同,动作时间也不完全相同。

道岔动作电流曲线蕴涵的基本要素:道岔转换过程各时段动作电流大小、转换时间和受力特性延伸。

道岔动作电流曲线是反映道岔运用质量的一个重要指标。

道岔动作电流曲线真实记录道岔整个动作过程。

1DQJ是掌握道岔是否动作的重要开关量。

1DQJ吸起时,监测开始对道岔动作电流曲线记录,1DQJ落下后,监测系统结束对道岔动作电流曲线的记录。

二、直流转辙机正常道岔动作过程道岔的正常动作过程可分为:解锁一转换-锁闭。

由于直流电动转辙机为串激电机,特点是电流越大,转矩越大,转速变慢;反之,电流越小,转矩就小,而转速加快。

在一定范围内,直流电动转辙机具有电机的转速与转矩,能够随负荷的大小自动进行调整的“软特性”。

由于直流转辙机的工作拉力F与动作电流近似地成正比例关系,因而,通过直流转辙机动作电流曲线可以间接地看到该转辙机转换过程的拉力(阻力)变化趋势。

ZD6系列电机中:A型动作时间≤3.8秒,D型动作时间≤5.5秒,E 、J 型动作时间≤9秒;ZD6各型转辙机的工作电流均不应大于2A ;ZD6-A/D/F/G 型转辙机单机使用时,摩擦电流为2.3-2.9A ,ZD6-E 型和ZD6-J 型转辙机双机配套使用时,单机摩擦电流为2.0-2.5A ;正反向摩擦电流相差应小于0.3A 。

熟悉《维规》中的标准,掌握道岔工作电流大小及道岔转换时间,能及时发现道岔运用过程中特性超标现象。

我们可以把上图的道岔电流动作曲线分为四个时段来分析。

第一时段就是道岔解锁的过程。

可看出,电机刚启动时,有一个很大的启动电流,同时产生较大的转矩,这时道岔进入解锁状态,动作齿轮锁闭圆弧在动作齿条削尖齿内滑动,当动作齿轮带动齿条块动作时,与动作齿条相连的动作杆在杆件内有5mm 以上空动距离,这时电机的负载很小,电流迅速回落,道岔进入转换过程.第二时段为道岔的转换过程。

在这个过程中电机经过2级减速,带动道岔平稳转换,动作电流曲线平滑。

如果动作电流小,表明转换阻力小;如果动作电流大,表明转换阻力大;如果动作曲线波动大,则表明道岔存在电气或机械方面的问题。

锁闭区:尖轨到位后,启动电路断开,道岔锁闭,一般锁闭电流比动作电流略大。

动作区:道岔解锁后,完成空动距离,带动转辙设备动作。

缓放区:道岔锁闭后,由于1DQJ 具有缓放作用,所以,出现一段为零的直线。

解锁区:道岔启动时电流较大,然后齿轮转动32.9度后带动齿条块完成解锁。

第三时段为道岔进入锁闭过程。

这一过程为道岔尖轨被带动到另一侧,尖轨与基本轨密贴,动作齿轮锁闭圆弧在动作齿条削尖齿中滑动锁闭道岔,自动开闭器动接点转换,切断动作电流。

其动作电流曲线为尾部平滑迅速回零,或尾部略有上翘回零(如果道岔尖轨与基本轨刚好密贴,则尾部平滑;如果道岔尖轨与基本轨密贴力较大则尾部上翘)。

第四个时段为曲线尾部电流为0的阶段。

在道岔转换完毕后,自动开闭器动接点转换,切断启动电路,动作电流为0A。

1DQJ经过缓放(缓放时间不小于0.45秒)落下,从上述图形中尾部曲线可观察1DQJ的缓放时间是否符合要求。

三、各种类型的道岔标准动作电流曲线1 、ZD6-A、D型单机牵引道岔动作电流曲线,动作时间一般≤3.8秒:2、ZD6型单机复式交分双动道岔动作电流曲线,动作时间一般≤6秒左右:(多动道岔的曲线是单动道岔动作曲线的组合,前一动道岔动作完毕,才能接通下一动道岔的启动电路,直至道岔全部转换完毕。

)3、ZD6型单机复式交分四动道岔动作电流曲线,动作时间一般≤14秒左右:4、ZD6型单机复式交分三动道岔动作电流曲线,动作时间一般≤9秒左右:5、ZD6-E、J型双机牵引单动道岔动作电流曲线,动作时间一般>4秒:6、ZD6-E、J型双机牵引双动道岔动作电流曲线,动作时间一般≤9秒:7、四线制ZD6型双机与六线制ZD6型双机道岔动作曲线的说明:(四线制ZD6型双机道岔动作曲线是A、B机动作电流的叠加,六线制ZD6型双机道岔动作曲线是A、B机分开采集的。

)(1)、 ZD6双机牵引单动道岔(A、B机电流叠加)电流曲线分析:汤阴站144#道岔单机更换四线制ZD6-E、J双机(启动电流增加、动作时间增长)(2)、六线制双机道岔A 、B 机电流分开采集,出现异常时,必须查看A 、B 机在同一时间点的动作曲线结合分析。

单动双机道岔动作曲线:双机牵引道岔解锁电流较单机较大,完成解锁 过程后,动作电流为双机电流的叠加,一般为1.5A 左右。

单机牵引道岔解锁电流4A 左右,完成解锁过程后,动作电流一般为0.75A 左转换时间:不同类型的道岔转换时间不同。

双动双机道岔动作曲线:双动一机双动一机单动道岔动作电流曲线:由于主、副机共用1DQJ,只有全部到位后,1DQJ自闭电路断开,经缓放落下后,停止对曲线记录。

四、典型故障动作电流曲线分析和常见原因1、道岔动作电流为0A曲线分析:道岔动作后一直无表示,说明1DQJ 已励磁,2DQJ 已转极,(若1DQJ 励磁后2DQJ 未转极,“时间及动作方向”则 显示“定位到定位”或“反位到反位”)1DQJ 吸起后,道岔动作电流为0A ,记录时间0.44S ,说明1DQJ 在2DQJ 刚转极后即落下,相当于1DQJ 没有自闭,记录时间为1DQJ 缓放时间。

常见原因:(1)室内道岔启动保险断。

(2)室外启动电路开路。

如:自动开闭器接点、安全接点、电缆及配线端子接触不良等。

道岔动作后无表示,说明1DQJ 励磁,2DQJ 转极动作电流为0A ,时间不足1S ,说明1DQJ 不能自闭,道岔启动电路故障。

2、道岔动作电流曲线为锯齿状曲线分析:道岔转换过程中曲线呈锯齿状,表示道岔启动电路中存在接触不良的情况。

常见原因:(1)电机碳刷与换向面不是同心弧面接触,只是部分接触,电机在转动过程中,换向器产生环火。

(2)电机换向器有断格。

(3)转辙机摩擦带不良。

3、道岔转换段动作电流呈上坡形曲线(如左图)异常动作曲线转换时电流增大正常动作曲线转换时电流曲线平直曲线分析:道岔在转换过程中电流比正常动作时明显增大,转换时间也增长,说明道岔在转换过程中阻力较大,容易造成道岔转换不到位。

常见原因:(1)滑床板缺油或滑床板有砂等异物。

(2)动作杆、表示杆擦枕木。

(3)道岔不方正。

4、道岔锁闭段动作电流呈上坡形曲线(如右图)异常动作曲线锁闭时出现锁闭电流增大且时间增长锁闭时曲线很平或降低,说明压力偏小,容易4mm失效曲线分析:道岔转换即将锁闭时,正常情况下动作电流会因锁闭压力而略有上翘。

若道岔锁闭时曲线很平或降低,说明压力偏小,容易4mm失效;若曲线凸起越大,说明道岔压力越大。

道岔此时动作电流与正常情况相比明显增大,动作时间增长,表明道岔在锁闭时阻力变大。

常见原因:(1)道岔密贴调整不当,锁闭时压力偏大。

(2)滑床板缺油、吊板。

(3)动作杆、表示杆擦枕木。

5、ZD6型道岔空转曲线(临锁闭时空转且摩擦电流值符合标准)曲线分析:道岔转换过程无异常,转换完毕后,动作电流未回零,反而明显增大,说明道岔空转,大电流为道岔的摩擦电流。

当道岔出现空转时,需判断其摩擦电流数值大小,再进行相应判断。

图中摩擦电流 2.8A,符合维规标准,说明道岔无法锁闭造成空转。

常见原因:(1)尖轨密贴处有异物。

(2)压力调整不当,压力过大。

6、道岔在锁闭段空转且摩擦电流偏小转换时间增长,电流增大,道岔开始空转,空转时摩擦电流1.7A,低于标准值。

曲线分析:道岔启动、转换过程均正常,不能锁闭,道岔出现空转。

道岔为ZD6-D型,摩擦电流标准为2.3-2.9A,图中摩擦电流只有1.7A。

摩擦电流过小,不能锁闭。

常见原因:(1)摩擦电流调整不当。

(2)摩擦带进油或摩擦联结器螺丝松等原因导致摩擦带失效。

7、道岔启动后即开始空转曲线分析:道岔启动后,电流未回落并保持该值,转换时间较长且道岔不能到位,一直处于空转状态。

常见原因:1、道岔压力大未解锁。

2、转辙机机内卡阻。

8、道岔动作电流坡形爬升至空转(六线制道岔)同一时间点,动作电流值为0A,说明A机未动作1/3#-A故障时道岔动作电流曲线道岔启动后,电流值逐步爬升至摩擦电流值1/3#-B故障时道岔动作电流曲线曲线分析:故障时1/3#-B道岔动作曲线在启动后没有进入平稳的道岔转换期,而是逐步爬升,最后稳定在摩擦电流值。

道岔开始转换后外界阻力逐步增大,最后转辙机因无法带动尖轨而空转,1/3#-A道岔动作曲线为一条直线,说明道岔未启动。

常见原因:故障真正的原因并非B机空转,而是A机启动电路未沟通造成道岔无法转换。

9、道岔动作完毕后无表示(与正常曲线一致)曲线分析:道岔动作完毕后无表示,动作电流曲线、启动、转换、锁闭过程均正常,说明道岔表示电路未构通。

常见原因:1、道岔卡缺口。

2、道岔表示电路故障。

10、道岔转换两动之间电流有明显缺口(注意:A、B机采反的问题及采集不对的问题)这段动作电流为0A的时间为道岔主副机不同步时间(副机已到位,主机正在转换中)。

时间越长,说明主副机不同步的情况越严重。

曲线分析:此曲线为六线制双机道岔动作曲线。

前一动的主副机到位后,后一动的主副机才能启动,所以在两动之间会出现动作电流为0A的缺口。

原因:六线制道岔双机不同步。

11、多动道岔四动道岔只有两动曲线,未转换完毕曲线分析:道岔第二动转换完毕后,第三动未动作,说明启动电压未能顺序向后传递。

常见原因:1、第二动卡缺口。

2、第二动至第三动间启动电路故障。

12、道岔动作曲线不完整第二动仅动作1.2S,动作电流降为0A曲线分析:正常情况下,第二动动作时间在4S左右,故障时只动作1.2S,未动作完毕即停转。

常见原因:1、第一动道岔摩擦电流大导致道岔到位后接点反弹。

2、第二动道岔启动电路存在接触不良。

五、特殊曲线分析1、阳城站9/11#道岔9#B机(第二动)因气温骤降摩擦电流升高造成自动开闭器接点反弹。

(反位来表示1秒后又断表示)调整故障电流后恢复正常2、济源站81#道岔动作曲线异常。

(道岔在没有任何操作的情况下,1DQJ 开关量吸起又落下)1DQJ开关量采集模块不良,更换后曲线正常3、小宋站大修换装开通后20#、30#道岔动作曲线启动电流只有正常值的一半:(带参考曲线)-12V输出GND +12VOUT 端子GND不接电流模块ZD61DQJ3ADF22021DF2203A 2DQJ1F 05-18X4整治后道岔动作曲线正常4、嘉峰105#道岔采集模块不良嘉峰105#道岔更换模块后动作电流曲线正常。