取样长度,评定长度在粗糙度测量中的应用

- 格式:pdf

- 大小:112.28 KB

- 文档页数:3

分别说明取样长度,评定长度,行程,量程的定义取样长度是指抽取的样本的长度,它影响着取样的完整性和准确性,也就是说,取样长度越长,取样的准确性越高。

评定长度是指确定样本体积或尺寸时所采用的尺寸。

它可以是一个定量的值,也可以是一个比值,或者是一个定性评价,例如,在电子工程中,常常用比例尺来衡量零件的大小,或者用精度来衡量零件的精确度。

行程是指拉动一个控制机构时所涉及的总距离,比如,行程限位开关是指控制机构拉动时所涉及的总距离,一般会设置两次限位。

量程是指测量装置的可测量范围,它受到传感器的灵敏度和可测量范围的限制,量程一般按照传感器的灵敏度不同而分为低量程、中量程和高量程。

取样长度、评定长度、行程和量程是指在测量时常用的量度单位,它们在实际测量中都起着至关重要的作用,因此对其有一个清晰的认识是很有必要的。

取样长度是指抽取的样本的长度,它是影响取样精度的重要因素,取样长度越长,取样的准确性就越高。

评定长度是指确定样本体积或尺寸时所采用的尺寸,它可以是一个定量的值,也可以是一个比值,或者是一个定性评价。

行程是指拉动一个控制机构时所涉及的总距离,它可以通过行程限位开关来进行测量,一般会设置两次限位。

量程是指测量装置的可测量范围,它受到传感器的灵敏度和可测量范围的限制,通常会按照传感器的灵敏度不同而分为低量程、中量程和高量程。

取样长度、评定长度、行程和量程的定义对于确定测量结果的准确性至关重要,因此,在测量过程中,无论是取样长度还是评定长度,都应该按照一定的标准来确定,以确保测量结果的准确性。

另外,在进行行程测量时,必须严格控制控制机构的行程,以确保测量结果的精度。

此外,在测量装置的设计时,还必须考虑量程的因素,以确保测量装置具有足够高的精度,并能够满足测量要求。

另外,应根据实际情况谨慎选择传感器的灵敏度,以确保测量装置的有效使用。

总之,取样长度、评定长度、行程和量程是测量时常用的量度单位,他们起着至关重要的作用,因此,要想获得更准确的测量结果,就必须正确理解和使用这些量度单位。

取样长度、评定长度在粗糙度测量中的应用来源:温州三和量具仪器有限公司表面粗糙度值,通常采用光切显微镜、干涉显微镜及轮廓仪计测量。

取样长度与评定长度的合理选用对粗糙度值的评定起着重要作用。

然而在仪器使用中,常常未按标准规定实现取样长度与评定长度的选用,影响了测量结果的准确度。

因此寻求一个取样长度、评定长度在仪器测量中正确的实施途径,尤为必要。

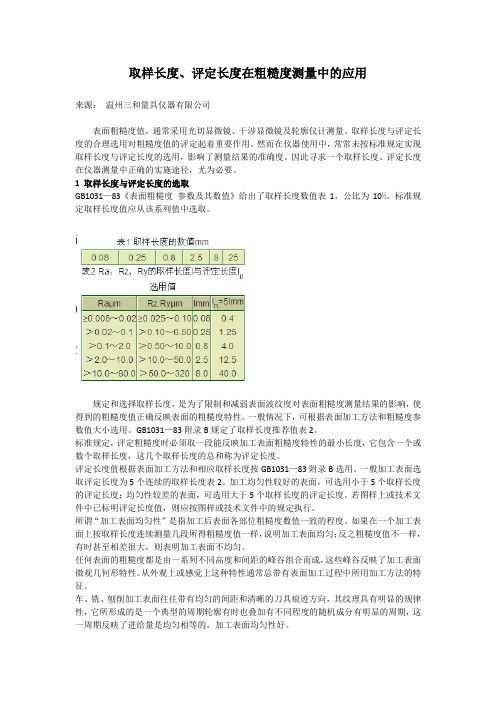

1 取样长度与评定长度的选取GB1031—83《表面粗糙度参数及其数值》给出了取样长度数值表1,公比为10½。

标准规定取样长度值应从该系列值中选取。

规定和选择取样长度,是为了限制和减弱表面波纹度对表面粗糙度测量结果的影响,使得到的粗糙度值正确反映表面的粗糙度特性。

一般情况下,可根据表面加工方法和粗糙度参数值大小选用。

GB1031—83附录B规定了取样长度推荐值表2。

标准规定,评定粗糙度时必须取一段能反映加工表面粗糙度特性的最小长度,它包含一个或数个取样长度,这几个取样长度的总和称为评定长度。

评定长度值根据表面加工方法和相应取样长度按GB1031—83附录B选用。

一般加工表面选取评定长度为5个连续的取样长度表2。

加工均匀性较好的表面,可选用小于5个取样长度的评定长度;均匀性较差的表面,可选用大于5个取样长度的评定长度。

若图样上或技术文件中已标明评定长度值,则应按图样或技术文件中的规定执行。

所谓“加工表面均匀性”是指加工后表面各部位粗糙度数值一致的程度。

如果在一个加工表面上按取样长度连续测量几段所得粗糙度值一样,说明加工表面均匀;反之粗糙度值不一样,有时甚至相差很大,则表明加工表面不均匀。

任何表面的粗糙度都是由一系列不同高度和间距的峰谷组合而成,这些峰谷反映了加工表面微观几何形特性。

从外观上或感觉上这种特性通常总带有表面加工过程中所用加工方法的特征。

车、铣、刨削加工表面往往带有均匀的间距和清晰的刀具痕迹方向,其纹理具有明显的规律性,它所形成的是一个典型的周期轮廓有时也叠加有不同程度的随机成分有明显的周期,这一周期反映了进给量是均匀相等的,加工表面均匀性好。

1.术语及定义

(3) 取样长度l(新标准中用lr):

用于判别被评定轮廓的不规则特征的x轴向上的长度,它在数值上与轮廓滤波器 c的标志波长相等。

评定表面粗糙度所规定的一段基准线长度。

应与表面粗糙度的大小相适应。

规定取样长度是为了限制和减弱表面波纹度对表面粗糙测量结果的影响,一般在一个取样长度内应包含5个以上的波峰和波谷。

表面越粗糙,取样长度就越大。

(4) 评定长度ln(新标准中用ln):

用于判别被评定轮廓的x轴方向上的长度。

为了全面、充分地反映被测表面的特性,在评定或测量表面轮廓时所必需的一段长度。

评定长度可包括一个或多个取样长度。

表面不均匀的表面,宜选用较长的评定长度。

通常评定长度一般按5个取样长度来确定。

中线

l l l l

l

ln

取样长度l和评定长度ln

≥0.008~0.02>0.02~0.1>0.1~2.0>2.0~10.0>10.0~80.0

Ra/μm Rz/μm lr/mm ln/mm ≥0.025~0.10>0.10~0.50>0.50~10.0>10.0~50.0>50.0~320.0

0.080.250.802.508.0

0.41.254.012.540.0

常用取样长度及评定长度

亚表面缺陷按照抛光加工过程和缺陷形貌可分为2 类: (1) 抛光点,即在抛光过程中形成的非常细小的分散凹点; (2) 抛光划痕,通常是由较大的抛光粉颗粒在工件表面滚动而形成的“香蕉形”凹坑,宽度为1~3μm ,长度不等。

几何精度控制与应用实验报告班级____________________学号____________________姓名____________________机械制造及自动化2008年9月1日实验一轴孔测量实验报告班级_______________ 姓名_____________ 学号_____________ 成绩_____________ 实验日期________________________实验时间__________________一、实验目的二、实验内容(一)用立式光学比较仪测量轴2. 所测零件(1)按比例绘制所测零件图(2)测量数据处理及零件合格性的评定用作图法处理上表所得的数据。

结论(二)用内径百分表测量内孔1. 实验仪器2. 所测零件(1)按比例绘制所测零件图(2)测量数据处理及零件合格性的评定三、思考题1. 用立式光学比较仪测量轴属于什么测量方法?绝对测量和相对测量各有何特点?2. 用内径百分表测量内径属何种测量方法?3. 仪器的测量范围和刻度尺的示值范围有何不同?4. 如何根据所测数据判定尺寸精度或形位精度是否合格?实验二表面粗糙度测量实验报告班级_______________ 姓名_____________ 学号_____________ 成绩_____________ 实验日期________________________实验时间__________________一、实验目的二、实验内容(一)用双管显微镜测量表面粗糙度2. 画图说明光切法测量表面粗糙度的原理3. 所测零件(1)绘制所测零件图,按所给零件表面粗糙度要求选取取样长度和评定长度,填入下表中。

(2)测量数据处理及零件合格性的评定(二)用干涉显微镜测量表面粗糙度1. 实验仪器2. 画图说明干涉显微镜测量表面粗糙度的原理。

3. 所测零件(1)绘制所测零件图,按所给零件表面粗糙度要求选取取样长度和评定长度,填入下表中。

粗糙度知识摘要一、英国泰勒TR120粗糙度仪工作原理测针垂直于表面横移,测针便随着表面微观几何形状的变化作垂直运动,压电传感器把测针位移的信号转换成电信号,通过滤波,计算出表面粗糙度参数值。

测针的尺寸和形状是影响获取表面轮廓信息是否真实的首要因素。

二、粗糙度评定参数及数值1、取样长度L取样长度是用于判断和测量表面粗糙度时所规定的一段基准线长度,它在轮廓总的走向上取样。

一般情况下当Ra>0.1~2.0µm时,取样长度为0.8µm。

2、评定长度Ln由于加工表面有着不同程度的不均匀性,为了充分合理地反映某一表面的粗糙度特性,规定在评定时所必须的一段表面长度,它包括一个或数个取样长度,称为评定长度Ln。

(一般取的5个取样长度,且其测量长度不能低于评定长度,这样才能提供足够的数据量进行分析。

)3、轮廓中线(也有叫曲线平均线)M轮廓中线M是评定表面粗糙度数值的基准线。

4、国家规定表面粗糙度的参数由高度参数、间距参数和综合参数组成。

4.1、表面粗糙度常用高度参数:4.1.1 Ra--轮廓算术平均偏差:在取样长度L内,轮廓偏离平均线的绝对值的算术平均值。

R a的图形解释Ra的局限性:不同特性的表面可能产生相同的Ra值。

4.1.2 Rz--粗糙度最大峰-谷高度:平均峰谷高度,是指每一个取样长度内粗糙度轮廓的最大轮廓峰顶高度与最大谷底深度之和,通常取5个取样长度范围内的平均值;R z的图形解释局限性当考虑摩擦和磨损特性时,由于表面的相互作用集中在此,因此峰是重要的。

峰的存在使得零件尺寸的测量受到磨损而不可靠,因为磨损去除了应包括在原始测量中的峰。

谷对于润滑油的保持是重要的。

然而破裂传播和侵蚀从谷开始。

不能保证测量会包括极端的表面。

因此,如果一个表面被重新测量偶数次以上,那么表面的一点不同部分可能引起结果的变化。

4.1.3 Rp--原始最大的轮廓峰高:在取样长度内,在平均线以上的轮廓的最大高度,通常取5个取样长度范围内的平均值。