一次风机失速事件分析

- 格式:doc

- 大小:2.06 MB

- 文档页数:7

一次风机失速的原因分析及处理摘要:一次风机是燃煤电厂燃烧系统的重要辅机设备,其运行正常直接关系到机组稳定运行。

基于电厂集控运行工作经验,通过对锅炉一次风机在运行中失速的实例介绍,并进行原因分析,给出相应处理措施,确保机组安全运行。

关键词:一次风机;失速;处理;一、设备概况锅炉型号为SG-2028/17.5-M908,亚临界参数,一次中间再热。

机组额定功率为630MW。

6台中速磨煤机,型号为HP-983。

2台动叶可调轴流式一次风机,型号为PFA19-11.8-2,TB点流量为105m3/s,TB点压力为10153Pa,600MW点流量为81 m3/s,600MW点压力为8957Pa。

二、风机失速前工况机组负荷608MW A、B、C、E、F磨运行,A一次风机动叶开度64°,电流102A,B一次风机动叶开度70°,电流102A,热一次风量550t/h,风机出口最高压力9.6Kpa三、事情经过15时33分,一次风机动叶偏差大报警,热一次风压降至6.5kPa,B一次风机发失速报警;15时34分,撤出机组AGC;A、B一次风机动叶自动开至98.5%、99.4%,热一次风母管压力为6.9kpa;撤出A、B一次风机动叶自动并关小;15时34分45秒,停运F给煤机,触发机组RB;热一次风压力上升至8.9kpa; 15时36分,停运E给煤机;热一次风压至7.5kpa;15时59分,RB减负荷至300MW,B一次风机失速没有消除,风机轴承温度达到84℃(任一道轴承温度三取二≥90℃跳闸风机),停运B一次风机;16时27分,检修开票打开风机人孔门检查风机动叶、入口消音器以及烟风系统挡板,更换新液压缸一个;次日05时20分,重新启动4B一次风机,并列完成,动叶投入自动,恢复正常运行方式。

四、原因分析影响轴流风机失速特性的因素有:风道阻力等系统特性,风机技术出力、风机叶形等特性。

因素一,风管阻力改变。

B一次风机失速前负荷在600MW附近,磨煤机热一次风调门开度均为80%以上,但为稳定磨煤机出口温度冷一次风会以一定的调节幅度参与调节,其对改变风管阻力有一定影响。

600MW超临界机组轴流一次风机失速分析及措施介绍了600MW超临界机组风烟系统中轴流一次风机失速过程,及针对性的实验分析。

阐述了所采取的运行调整措施。

从而有效预防失速的发生,使一次风机运行可靠性得到提高。

标签:轴流一次风机;失速;压力;磨煤机;预防措施0 引言某电厂一期工程采用两台600MW超临界直流锅炉。

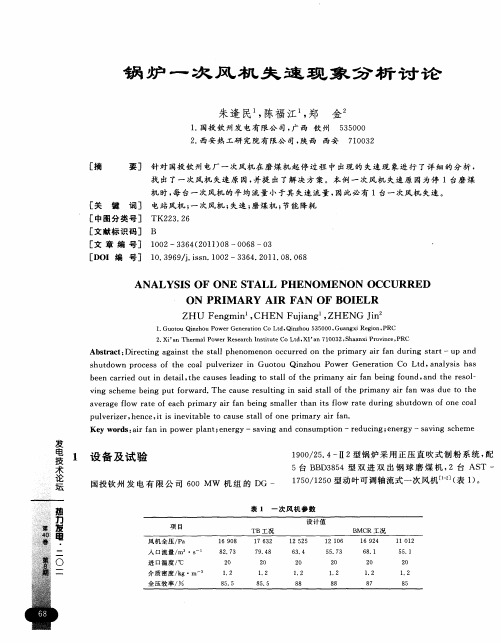

其一次风系统中配套两台沈阳鼓风机厂生产的AST-1750/1250型双级动叶可调轴流风机,风机的主要特性参数见表1:两台风机自投产以来运转正常,2015年10月17日及25日分别发生两次失速。

1 两次失速的过程在2015年10月17时01时的负荷是365MW,02时的负荷为340MW,由于运行人员把原来的四台磨运行改成三台磨运行,使得一次风机出现失速,表2主要是对其失速前后的一段时间内的一次风机和制粉系统的运行参数。

从表2可以看出,在1时37分,运行人员逐渐将B磨的负荷风门关闭,且此前已经将B磨的冷风门全部打开,而热风们则全部关闭,约在1点42分两负荷风门关闭。

1时43分10秒时,将B磨的一次风隔离门开始关系,在进行这一操作的同时,A磨的一次风机在1时43分18秒出现失速。

在这一过程中,工持续了49min30s,当两个一次风机电流调平之后,出口的压力较为稳定并安全运行。

而两个风机的开度是29.2%、22.9%,电流是80A 左右,出口压力是9.66Kpa左右,二者并联安全稳定运行。

而就表盘参数来看,运行人员在10月25日的05时46分,将四磨运行改成三模运行,并在46分29秒时就将E磨电源切断。

而从54分07秒开始,由运行人员将E磨的冷风门关闭,且两风机的出口压力在升高之后快速下降,且A磨的一次风机的电流出现骤降,使得其一次风机出现失速。

当失速之后,由运行人员进行干预,把两台一次风机的人口调节门关小,首先将A风机关小,再对B风机关小,直到A侧风机正常恢复运行,把两风机的电流调平。

而到了06时03分时,两个一次风机的开度分别是29.61%、23.42%,而电压是83.81A,出口压力是9.397kPa、9.293kPa,此时两台风机已经安全稳定的并联运行。

一次风机失速原因分析及预防措施一、引言风机作为一种重要的通风设备,被广泛应用于各个行业中,如空调、工业、建筑等。

如今,风机技术已经非常成熟,各种型号、规格的风机不断涌现。

然而,风机失速问题却是一个常见但难以解决的问题,一旦发生,不仅会影响设备的正常运转,还可能导致重大事故。

本文将首先介绍风机失速的概念和表现,接着探讨失速的原因和分析方法,最后提出一些预防措施,希望能够对风机失速问题有所帮助。

二、风机失速的概念与表现风机失速是指风机在运转过程中,由于某些原因,导致叶轮受到的阻力大于其动力,发生旋转速度减慢的现象。

风机失速时,叶轮的旋转速度会逐渐减慢,最终停下来。

通常,这种情况发生时,风机会发出异常嘈杂的噪音,铺盖出现明显的振动,整个设备的工作效率会明显下降。

风机失速的表现主要有以下几个方面:1.叶片变形或损坏。

2.风机运行噪声加大。

3.风机振动加大,可能出现异响。

4.风机传动系与基础间的支撑结构出现变形、破坏等情况。

5.空气体系出现不正常压力变化、通道参数波动等现象。

三、风机失速的原因和分析方法风机失速的原因非常复杂,但总体上可以归纳为以下几种情况:1.机械故障:机械故障是导致风机失速的重要原因。

这类故障主要包括轴承、过度磨损、叶片变形等问题。

2.叶轮不平衡:风机在运转中叶轮不平衡会引起风机在运行中产生震动、噪音等造成整个系统失衡,进而导致失速。

3.进风道不当:若进风道的管道设计不合理或者存在阻塞现象,进风空气流量将减少,叶轮转速将降低,可能导致失速。

4.驱动电机故障:风机的驱动电机出现故障或过载过热等现象,也可能导致风机失速。

针对风机失速原因的不同,我们可以采用不同的分析方法,比较常见的有以下三种:1.模拟分析:模拟分析是通过计算机模拟来分析风机失速的原因。

其简单易行,可以模拟出风机在不同情况下的性能和工作状态。

2.水力试验:水力试验是通过实验来分析风机失速的原因,尤其是当风机叶轮失速的原因属于水动力特性时,水力试验可以得到较为准确的结果。

一次风机失速原因分析及处理近期#6炉运行过程中多次出现一次风机失速现象,严重影响机组的安全运行,现将现象、原因及处理进行分析,以保证机组的安全稳定。

一、一次风机失速现象:

1、风机发失速报警;

2、风机电流与动叶开度不匹配;

3、风机出口风压下降,入口风温不正常上升,风机振速增大,就地检查风机振动大;

二、风机失速的危害:

1、风机不出力或少出力,风机内部有倒流现象,可能造成风机损坏;

2、风机本体振动增大,可能造成风机损坏;

3、出口风压大幅下降,影响制粉系统运行,可能造成磨煤机内堵煤;

三、造成风机失速的原因:

1、两侧风量不平衡,风机失速一般发生在风机并列运行过程中;在低负荷运行过程中及风机并列运行中负荷较低一侧的风机容易发生失速;

2、风机出力低,风机出口风量少,风压高的运行工况中容易出现风机失速;

3、风道特性发生变化,造成低风量,高风压运行工况中容易出现风机失速;

四、防止风速失速的预防措施及失速处理:

1、防止两侧风量不平衡,在风机并列过程中应保持低风压,大风量运行方式(通过磨煤机通风量调节);

2、在一次风机启动初期应避免运行在低负荷区域,有失速现象应多打开几台磨煤机的风道并开大风量调节档板以保证风机有足够通风量;

3、出现失速现象应维持制粉系统运行所需一次风量,在保证磨煤机出力情况下降低失速风机的动叶,注意其电流、风压、振速变化趋势,就地检查风机振动变化情况,当风机振速超过最大允许值应申请停运,以防设备损坏。

4、当风机失速现象消失后可重新接带负荷,在并列过程中应保持各参数稳定,加大通风量以防再次失速。

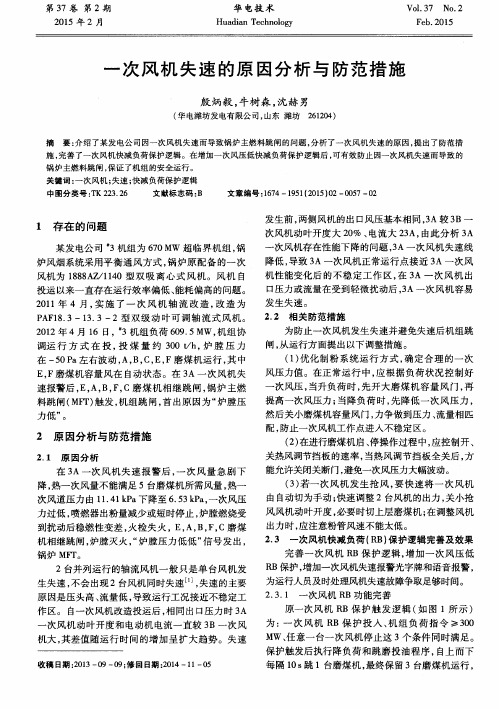

一、前言风机的失速现象主要发生于轴流式风机。

而一般情况下,大型火电机组锅炉的三大风机均为轴流式风机,失速时常常会引起振动,严重时威胁到机组的安全运行。

某发电厂#1、#2机组锅炉的吸风机为静叶可调轴流风机,送风机及一次风机为动叶可调式轴流风机,下面对风机在运行过程中的失速问题作简要分析。

二、失速产生的机理1、失速的过程及现象轴流风机的叶片均为机翼型叶片。

风机处于正常工况时,叶片的冲角很小(气流方向与叶片叶弦的夹角即为冲角),气流绕过机翼型叶片而保持流线状态。

当气流与叶片进口形成正冲角,即α>0,且此正冲角超过某一临界值时,叶片背面流动工况开始恶化,边界层受到破坏,在叶片背面尾端出现涡流区,即所谓“失速”现象。

冲角大于临界值越多,失速现象越严重,流体的流动阻力越大,使叶道阻塞,同时风机风压也随之迅速降低。

风机的叶片在加工及安装过程中由于各种原因使叶片不可能有完全相同的形状和安装角,因此当运行工况变化而使流动方向发生偏离时,在各个叶片进口的冲角就不可能完全相同。

如果某一叶片进口处的冲角达到临界值时,就首先在该叶片上发生失速,而不会所有叶片都同时发生失速。

u是对应叶片上某点的周向速度,w是气流对叶片的相对速度,α为冲角。

假设叶片2和3间的叶道23首先由于失速出现气流阻塞现象,叶道受堵塞后,通过的流量减少,在该叶道前形成低速停滞区,于是气流分流进入两侧通道12和34,从而改变了原来的气流方向,使流入叶道12的气流冲角减小,而流入叶道34的冲角增大。

可见,分流结果使叶道12绕流情况有所改善,失速的可能性减小,甚至消失;而叶道34内部却因冲角增大而促使发生失速,从而又形成堵塞,使相邻叶道发生失速。

这种现象继续进行下去,使失速所造成的堵塞区沿着与叶轮旋转相反的方向推进,即产生所谓的“旋转失速”现象。

风机进入到不稳定工况区运行,叶轮内将产生一个到数个旋转失速区。

叶片每经过一次失速区就会受到一次激振力的作用,从而可使叶片产生共振。

关于风机失速及喘振的分析我厂在生产过程中,曾经出现过一次风机失速,影响风机的安全、稳定运行,因此此类现象的发生和处理进行进一步的分析和探讨,以便在遇到相同的事故时,能有效、及时的预防和处理。

失速和喘振发生的原因:风机在正常工况时,冲角很小,气流绕过机翼型叶片保持流线状态,当气流与叶片冲角>0超过某一临界值时,叶片背面的流动工况开始恶化,在叶片的背面出现漩涡区,即所谓的“失速”,冲角大于临界值越多,失速现象越严重,流体的阻力越大,使叶片受阻,同时风机风压也随之迅速降低。

风机的叶片在安装过程中,由于各种的原因使叶片不可能油完全相同的形状和安装角,因此,当运行工况变化而使流动方向发生改变时,各个叶片的冲角就不可能完全相同,正是因为这样,在发生失速现象时不是每个叶片都同时发生失速,风机进行到不稳定工况里运行时,叶轮将产生数个旋转失速区,叶片每经过一个失速区就会受到一次激振力的作用,使叶片发生共振。

严重时可导致叶片的断裂。

由于失速的产生,使得风管中的压力大于风机的出口压力,因此,气流回流后压力差正常后,风机有正常工作向风管送风,当风管内的压力到达一定值后,风机的出风又受阻,从而又出现倒流,如此反复风管出现周期性的振荡,这样的现象叫“喘振”。

失速是喘振的前因,喘振是失速恶化的进一步表现,但失速不一定会发生喘振,喘振还和管路的阻力特性有关。

对于一次风机、送风机和引风机发生失速和喘振的危险性有:1.引起炉膛负压波动。

2.造成被迫降负荷。

3.严重时会引起锅炉MFT。

4.造成风机本体振动加剧,造成设备损坏。

5. 炉内燃烧不稳。

事故可能发生的原因:1.快速增减负荷。

2.风机动叶开度较大时。

3.空预器堵灰严重时。

4.并风机操作时。

5.两台风机电流偏差较大。

6.炉膛内燃烧不稳。

7.风机动叶或挡板的执行机构故障。

8.受热面、空预器严重积灰或烟气系统挡板误关,引起系统阻力增大,造成风机动叶开度与进入的风量、烟气量不相适应,使风机进入喘振区。

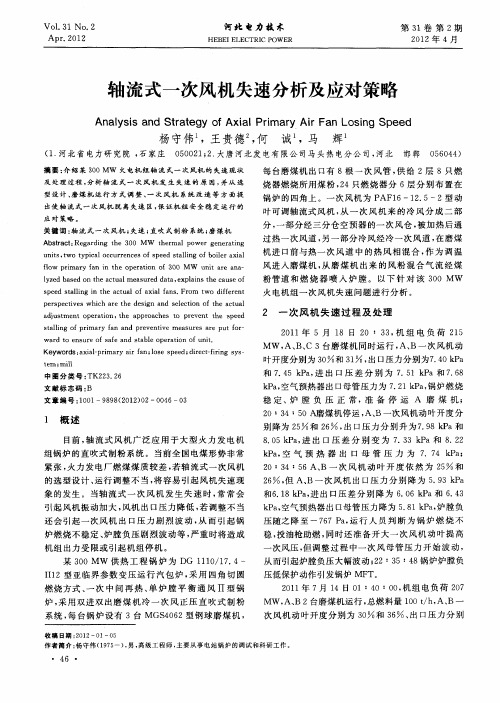

2×600MW机组一次风机失速原因分析及防范措施摘要:针对四川泸州川南发电有限责任公司2×600MW机组一次风机投运以来多次发生失速的情况,进行了热态试验,根据实测数据对一次风机失速原因进行了分析,并提出了一次风机失速的防范措施及失速后的处理方案关键词:一次风机;失速;热态试验;分析;对策1 引言四川泸州川南发电有限责任公司2×600MW机组投运以来,一次风机多次出现失速喘振导致机组跳闸,严重影响机组的安全稳定运行。

为解决这一问题,对#1机组两台一次风机进行热态试验,以了解目前一次风机实际运行状态,一次风机与管网阻力的匹配情况,考察一次风机失速裕度,判断一次风机失速原因。

2 设备概况四川泸州川南发电有限责任公司2×600MW机组所用锅炉型号为DG2028/17.45-II3。

该锅炉为亚临界压力锅炉,“W”火焰、双拱形单炉膛、尾部双烟道结构、中间一次再热、自然循环、平衡通风、固态排渣、悬吊式汽包炉,最大连续蒸发量为2028t/h。

锅炉设有两台50%容量双级动叶可调轴流式一次风机。

锅炉烟风系统配有两台动叶可调轴流式送风机、两台静叶可调轴流式引风机、两台三分仓回转式空预器。

锅炉所配备的两台一次风机系上海鼓风机厂引进德国TLT技术生产制造的PAF17-11.8-2型双级动叶可调轴流式风机。

设备参数见表1表1 一次风机设备规范3 一次风机失速现象3.1 一次风压迅速下降,炉膛燃烧恶化,火焰电视明显变暗,火检数量明显减少,甚至灭火;3.2 炉膛压力大幅波动,主汽压力、主汽温度下降,机组负荷降低;3.3 一台一次风机电流大,另一台一次风机电流很小,两台一次风机动叶自动开大。

3.4如一次风压<5KPa,延时5S跳D磨煤机,延时10S跳C磨煤机,延时15S 跳其余磨煤机。

4 失速原因分析4.1轴流风机失速机理4.1.1轴流风机的失速与喘振现象轴流式风机当调节叶片(动叶调节风机为动叶片,静叶调节风机为入口调节叶片)角度固定在某一位置时,在正常工作区域内,风机的压力随风机流量的减小而增加,当流量减小到某一值时压力达到最大、当流量进一步减小时,风机压力和运行电流突然降低,振动和噪音增大这一现象被称为风机失速。

一次风机失速事件分析

2011年6月11日#1机组B一次风机失速异常事件一事件前运行工况:

1、#1机组负荷413MW,A、B、C、D、F磨运行。

总煤量为262吨,一次风母管压力为9.37kpa,B一次风机出口压力11.827KPa ,B一次风机电流130A,动叶开度61%;A一次风机电流125.3A,动叶开度59.6%,风机出口压力11.66KPa。

六台磨风量总和为477吨/小时。

2、E磨备用。

E磨冷风门开度13%、热风调整门、气动门、锁紧门关闭状态,E磨通风流量8.4t/h,入口风压0.31KPa。

3、A磨为烟煤,煤量58 t/h、风量91.4t/h、入口风压8.54KPa。

B磨为褐煤,煤量50 t/h、风量93.1 t/h、入口风压8.54KPa。

C磨为褐煤,煤量为57 t/h、风量为93.4 t/h、入口风压

8.49KPa。

D磨为褐煤,煤量为48 t/h、风量为94.0 t/h、

入口风压8.53KPa。

F磨为褐煤,煤量为50 t/h、风量为96.6 t/h、入口风压8.59KPa。

二、事件经过:

1、10时04分,B一次风机失速

(1)机组长王虎立即汇报值长,值长刘学会令解AGC、解协调,减负荷,投入上排、中排油枪增加锅炉热负荷、稳燃;

(2)主值班员石伟解除A、B一次风机自动,手动并列一次风机。

2、10时05分B磨跳闸( B磨跳闸原因为:失去煤火检)

(1)立即启动E磨煤机运行;

(2)同时将B磨跳闸首出复位后并提升磨辊,使其具备启动条件。

9、10时16分机侧汽温降至480℃,值长刘学会令开启各蒸汽管道和气缸疏水;并派人到就地检查机侧各蒸汽管道无异常,机组振动、胀差均正常。

10、10时17分一次风机并入正常运行。

11、10时18分主汽温度降低到最低430℃。

12、10时20分主汽温度升高到460℃。

13、10时29分主汽温度升高到529℃,负荷恢复到360MW. 机组各参数逐渐恢复正常运行。

三、原因分析

1.B一次风机第一次失速的原因:

(1)E磨停止运行后没有按规定通风,而E磨冷风入口又靠近B一次风机出口,所以E磨停止通风使B一次风机出口阻力增加流量降低,一次风母管压力未发生变化情况下,一次风流量由508.5吨/小时,降至497.3吨/小时(2)在风机失速前运行的磨煤机一次风流量均有不同程度的降低(风量由100t/h左右降至93t/h左右,六台磨煤机总一次风量由497.3吨/小时降至477吨/小时),磨煤机出入口压差均有不同程度的升高,通过这两点说明在风机失速前磨已有轻微堵煤现象发生,使一次风系统通风阻力增大。

两项因素的共同作用,在一次风机出力随机组负荷变化而进行调整时,使B一次风机运行工况进入失速区而发生失速。

2.B一次风机第二次失速的原因:

(1)在处理第一次风机失速时,没有及时解炉主控将各磨的煤量降

低。

(2)特别是在B磨跳闸后,A、C、D、F四台磨的煤量均加至60t左右运行,而此时仍未解炉主控手动减煤,一次风量又低(7.53KPa),10点06分至10点08分连续启动B、E磨后,总煤量增加至310吨造成磨煤机严重堵煤,使磨煤机通风阻力大幅增加。

(3)B一次风机并入运行后出力增加过快,而此时磨通风阻又力大,致使一次风机的流量与压力不匹配(风压增加而流量未相应增加,一次风母管压力由8KPa增加至9.2KPa,六台磨煤机总一次风量442吨/小时保持基本未变)致使风机进入失速区发生失速。

3.汽温降的原因分析:

(1)主汽温降低的主要原因:发生风机失速后,没有及时将炉主控解手动减煤致使磨煤机堵煤,风机并入后,仍然未及时调整好磨煤机煤量,造成D磨煤机出入口压差由5KPa升高到7KPa,E磨煤机出入口压差由5KPa升高到8KPa,F磨煤机出入口压差由5KPa升高到8KPa,在3台磨煤机发生堵煤的工况下,10点11分至10点15分,4分钟内机组负荷由333MW增至420MW,输入锅炉的热量不能满足对应负荷下工质需要的能量,10点10分开始蒸发段温度自分离器出口、一级过热器出口温度开始下降,10点11分开始屏式过热器、二级过热器出口温度全线大幅度下降。

(2)次要原因是在处理风机失速时,对参数监视调整不及时,给水自动跳闸后手动调整给水流量时控制不利,使给水流量与锅炉煤量不匹配,致使锅炉水/煤比严重失调,最大时达到8.5(按当时煤种热

值水/煤比应保持在4左右)。

以上两种原因是造成这次主汽温降低的主要原因。

四、防范措施:

1.一次风机失速并入运行后,为避免再次失速,风机出口风压不要

超过11Kpa,无超压趋势不要急于增加机组负荷,当各参数稳定后,再增加机组负荷。

注意分离器出口过热度变化情况。

2.发现一次风机失速,立即解炉主控手动将各磨煤机煤量减至40t

左右,同时根据磨煤机一次风流量及运行台数紧急停止一台或两台磨运行,保持运行磨煤机一次风流量不低于70t/h。

3.风机失速锅炉用炉主控减煤时,应根据磨煤机运行实际情况,在

保证磨不堵煤的情况下,减煤应缓慢进行,防止因煤量快速降低造成给水流量发生大幅波动。

4.风机失速时检查锅炉燃烧情况,发现燃烧不稳或锅炉热负荷快速

下降时,须立即投入油枪稳燃并根据机前压力和汽温情况及时降低机组负荷。

5.风机失速剩四台褐煤磨运行进行处理时,须立即投入两层油枪稳

燃及增加锅炉热负荷,同时将机组负荷减至300MW以保证蒸汽温度、压力稳定。

6.风机失速剩一烟三褐四台磨运行进行处理时,须立即将机组负荷

减至300MW,检查锅炉燃烧不稳时,投入油枪稳燃。

7.失速风机并入运行后,应根据磨煤机出力及时调整机组负荷,防

止大量积粉突然吹入炉膛,锅炉热负荷快速增加而机组负荷没有

及时相应增加,造成锅炉热负荷与电负荷不匹配致使分离器出口超温或锅炉超温、超压事件发生,同时也要注意负荷不要增加过快造成气温急剧下降。

8.风机失速处理过程中要注意给水流量变化,既不能出现因给水流

量过小断水保护动作,又要防止给水流量和输入锅炉热量不匹配,造成分离器出口失去过热度,分离器出口蒸汽带水。

9.生技部尽快制定两台一次风机出口加装流量计的准备工作,当前

利用停机机会将六台磨煤机一次风量相加求和实时显示,和一次风压作对比,总结一次风机每次失速对应的流量、压力关系,运行部追忆我厂一次风机失速工况,绘制我厂一次风机失速区的流量、全压曲线。

10.运行部将事故曲线及原因分析组织集控运行人员认真学习,防止

类似事件发生。