常用机械加工方法综述

- 格式:ppt

- 大小:6.94 MB

- 文档页数:60

农产品加工机械综述摘要:农产品加工机械制造业的发展,体现了一个国家的科技水平与生活水平。

我国是一个拥有14 亿人口、年生产并消费粮食近5 亿吨的农业大国,但农产品加工技术相对滞后。

近几年,通过对农产品加工企业的改制,以及大力引进国外先进加工技术和管理经验后,生产工艺水平及加工机械制造水平得到提升。

关键词:农产品加工;农产品加工机械Abstract: Agriculture products processing machinery manufacturing industry,a significant body of scientific and technological level and the national standard of living. China is a country with 1.4 billion population, annual production and consumption of nearly 500 million tons of food agricultural country, but the agriculture products processing technology is lagging behind. In recent years, through food processing enterprises restructuring and a strong commitment to introduce foreign advanced processing technology and management experience,the level of production technology and processing machinery manufacturing level may be raised.我国食品和农副产品加工市场10年间取得了较快的发展,一些先进的加工技术、现代化的大型企业迅速崛起,正在改变着我国食品和农副产品的传统加工业。

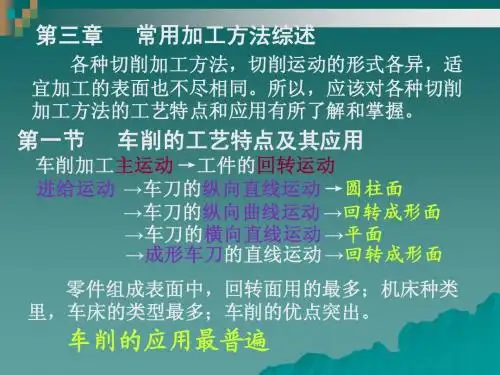

车工技术总结车工技术是机械加工过程中最基本、最常用的一种加工技术,在行业中占据了很重要的地位。

它是通过刀具切割金属材料来达到所需尺寸、形状和表面粗糙度等制造要求的一种加工方法。

近年来,随着先进制造技术的不断发展和完善,车工技术也在不断地升级和改进,以适应高效、精密、多样化的机械加工需求。

因此,本文将对车工技术进行综述分析,以期探索车工技术的趋势和发展方向。

一、传统车工技术传统车工技术是通过人工控制车床,借助刀具旋转及偏移的力量来达到对工件的加工要求。

这种加工方法成本低廉、操作简单容易掌握,目前在许多中小企业中仍然得到了广泛的应用。

但在高精度和大批量生产方面,传统车工技术显得缓慢和效率不高。

二、全数控车床技术随着电子计算机、工业控制和传感器技术的成熟,全数控车床技术应运而生。

全数控车床技术是利用计算机对车床进行调控,实现对工件的高精度加工。

相较于传统车床,它不仅能更好地控制切削进给和切削深度,而且可以处理更加复杂的曲面形状,使加工尺寸精度更高。

三、五轴数控车床技术五轴数控车床技术在全数控车床的基础上加多了两个移动轴,增加了曲面加工的灵活性。

它的刀具在运动时可以同时进行一个角度向量的旋转和另一角度向量的移动。

这种融合了转角和运动轴,且可摆动加工头的加工床可以在五个方位内进行转角加工,可以大幅度提高加工效率和加工精度。

四、智能化车工技术随着信息化技术的飞速发展,智能化成为机械加工领域的重要发展趋势。

在车工领域,智能化车床加工技术从人力操作过程中的疏忽、误差中解放出来,通过数据采集、模型设计和数据分析等方式,使加工过程实现智能化。

通过智能化技术让车工加工自动化程度更高,同时提高加工质量和生产效率。

车工技术在制造领域占据着重要地位,随着科技的不断发展,车工技术也在不断地发展探索。

在实际生产中,我们可以根据不同的加工需求选择不同的车工技术。

希望这篇文章能够为车工技术行业的从业者提供一些参考,展望这一领域的未来,发掘更多的创新技术,为制造业的发展作出更多的贡献。

现代机械制造技术特点和发展趋势刘启蒙(长春理工大学机电工程学院s1*******)摘要科技在进步,新技术的应用使新理论、新概念不断涌现,机械制造工艺也随之不断发生变化,产品不断更新,竞争日益激烈。

因为生产模式落后,难以满足市场需要,传统制造业存活越来越艰难。

现就现代机械制造技术特点和发展趋势作一简要论述。

关键词:机械工艺、机械制造、发展趋势、技术特点AbstractScience and technology is advancing, and the application of new technologies,new theories, new concepts are emerging, mechanical manufacturing process also will continue to change, constantly updated product,the competition is becoming increasingly fierce.Backward because of the mode of production, it is difficult to meet the needs of the market,the traditional manufacturing survival increasingly difficult. Now for a brief discussion of the technical characteristics and development trend of modern mechanical manufacturing process.Keywords:Mechanical Technology;Machinery Manufacturing; Development Trends;Technical Characteristics1、前言制造技术已经是生产、国际经济竞争、产品革新的一种重要手段,所有国家都在寻求、获得、开发和利用它。

机械工艺技术毕业论文文献综述一、引言机械工艺技术在现代工业生产中起着重要的作用,它涉及到机械制造和加工工艺的研究与应用。

随着科学技术的发展和经济的进一步繁荣,对机械工艺技术的需求也越来越大。

本文旨在对机械工艺技术相关领域的文献进行综述,以便更好地了解和掌握机械工艺技术的最新研究成果和发展趋势。

二、机械工艺技术的研究进展1. 机械制造技术机械制造技术是机械工艺技术的核心内容之一,它包括传统的数控机床加工技术、激光加工技术、精密制造技术等。

文献综述发现,随着高精度、高效率、高自动化要求的增加,机械制造技术正朝着数字化、网络化和智能化方向发展。

2. 机械加工工艺机械加工工艺是机械制造中最常用的一种技术手段,其研究目的是通过加工、切削、铣削等手段对工件进行形状和尺寸的精确处理。

文献综述显示,现代机械加工工艺在材料选择、刀具设计、加工参数优化等方面取得了显著的进展,不仅提高了加工效率,还提高了零部件的质量。

3. 机械焊接技术机械焊接技术是一种通过熔化金属或非金属材料,使焊条与母材融合并冷却成为一体的连接方法。

文献综述发现,机械焊接技术在机械工艺技术领域得到了广泛应用,包括电弧焊接、激光焊接、搅拌摩擦焊接等。

这些技术不仅提高了焊接效率,还提高了焊接接头的强度和密封性。

4. 机械表面处理技术机械表面处理技术是通过改变工件表面的物理、化学性质,从而提高工件的使用性能和耐用性。

文献综述表明,机械表面处理技术已经成为机械工艺技术中的重要组成部分。

常见的表面处理技术包括喷涂技术、镀层技术、电化学抛光等,这些技术在提高工件的表面硬度、耐磨性和腐蚀性方面取得了显著效果。

5. 机械结构设计机械结构设计是机械工艺技术中的关键环节,它直接影响到机械产品的使用性能和造型美观。

文献综述显示,现代机械结构设计正朝着轻量化、高强度、高刚度和高可靠性的方向发展。

同时,计算机辅助设计技术的应用也使得结构设计更加高效和精确。

三、机械工艺技术的挑战和应对策略1. 自动化与智能化随着人工智能和物联网技术的发展,机械工艺技术正面临着自动化和智能化的挑战。

切削加工技术综述切削加工技术是一种通过物理力学原理和工具与工件之间的相对运动来改变工件形状和尺寸的方法。

它是制造业中最常用的一种加工方法,广泛应用于各个领域,如机械、汽车、航空航天等。

切削加工技术的基本原理是利用切削工具对工件进行削除材料的操作,以达到所需的形状和尺寸。

切削工具一般由硬质材料制成,如高速钢、硬质合金等,具有较高的硬度和耐磨性。

在切削加工过程中,切削工具与工件之间的相对运动产生剪切力,使工件表面的材料被削除,从而形成所需的形状。

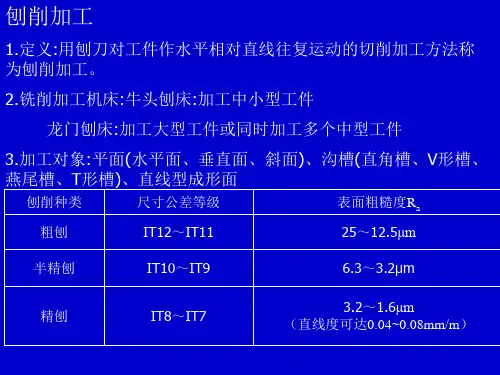

切削加工技术包括多种方法,常见的有车削、铣削、钻削、刨削等。

车削是利用车床上的主轴和刀具对工件进行旋转切削的方法,常用于加工圆柱形工件。

铣削是通过铣床上的刀具进行旋转切削的方法,常用于加工平面和复杂曲面形状的工件。

钻削是利用钻床上的钻头对工件进行旋转切削的方法,常用于加工孔洞。

刨削是利用刨床上的刀具对工件进行直线切削的方法,常用于加工平面和棱角。

切削加工技术的优点是加工精度高、表面质量好、适用于各种材料和形状的工件。

然而,切削加工也存在一些限制和挑战。

首先,切削加工需要专业的设备和工具,成本较高。

其次,切削加工过程中产生的切屑和废料需要处理和清理,对环境造成一定影响。

此外,切削加工对工件的形状和尺寸有一定限制,无法加工过于复杂和小尺寸的工件。

随着科技的不断进步,切削加工技术也在不断发展。

近年来,随着数控技术的应用,切削加工实现了自动化和智能化,提高了加工效率和精度。

同时,切削工具的材料和结构也得到了改进和创新,提高了切削效果和工具寿命。

切削加工技术的发展为制造业的进步和发展提供了坚实的基础。

切削加工技术是一种重要的制造工艺,具有广泛的应用前景和发展空间。

随着科技的不断进步,切削加工技术将会更加高效、精确和智能化,为制造业的发展做出更大贡献。

同时,我们也需要不断学习和掌握新的切削加工技术,以适应市场需求和技术发展的变化。

制造技术基础课程教学大纲(四年制本科非机械类专业60学时)制造技术基础是一门研究机械零件制造的综合性技术基础课,是我院本科近机类和非机械类各专业必修的一门重要的实践性课程。

其教学目的是使学员了解现代机械制造的一般过程和基本知识,了解零件的常用成型方法、加工方法及所用设备和工具,了解新工艺、新材料、新技术在现代机械制造中的应用。

通过实习使学员在工程实践能力、创新能力和安全意识、质量意识、经济意识、社会意识及劳动观念等方面得到培养和锻炼。

为学习后续相关课程及从事相关工作奠定基础。

一、课程内容(一)讲授内容1.钢铁的基本知识(1)金属材料的力学性能(2)钢的分类和编号(3)常用铸铁(4)热处理基本概念2.材料的成型(1)材料成型概述:材料成型的分类、各方法的特点及应用(2)手弧焊工艺及安全规则(3)气焊工艺及安全规则(4)钎焊工艺及应用(5)其它焊接方法简介(6)封接工艺及应用(7)粘接工艺及应用3、金属切削加工基础知识(1)切削加工概述零件的表面形成及切削运动。

重点:切削运动、切削要素。

(2)金属切削机床基础知识机床分类、型号、用途与特点。

(3)金属切削刀具刀具材料与结构、刀具种类、特点和用途。

重点:刀具材料与刀具结构。

(4)切削过程基础知识切屑的种类及形成过程;切削力与切削温度;刀具磨损及使用寿命;常用材料的切削加工性、积屑瘤与加工硬化。

重点:诸因素对零件加工质量的影响。

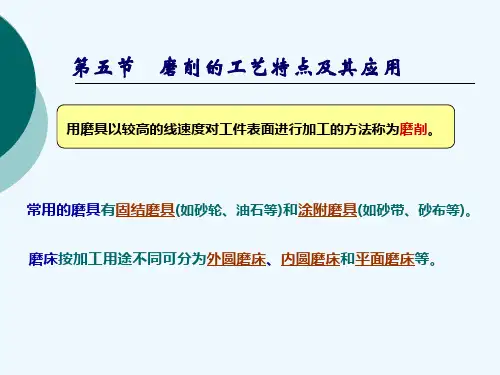

(5)机械加工质量基本知识4、常用加工方法综述(1)普通加工方法综述车、铣、刨、拉、镗、钻削加工的特点和应用。

圆锥、普通三角螺纹加工方法。

铣削方式与特点、分度头的分度方法、铣刀的种类与选择。

钳工的加工范围、常用工具介绍、钻头基本知识。

重点:车、铣、刨、钻削加工及钳工的加工范围与特点。

(2)精密加工方法综述(3)特殊形面加工方法综述螺纹加工。

齿轮加工。

5、现代制造技术(1)数控加工数控加工原理,数控机床的结构、特点、应用范围。

重点:数控车削加工工艺的特点,数控车床编程方法。

机械加工工艺论文摘要本文主要探讨了机械加工工艺在制造业中的重要性和应用。

首先介绍了机械加工的基本概念,然后分析了机械加工工艺对产品质量、生产效率和成本控制的影响。

接着详细讨论了常见的机械加工方法和工艺流程,并结合真实案例分析了机械加工工艺在实际生产中的应用。

最后总结了机械加工工艺的优势和挑战,并提出了未来发展的方向。

1. 引言机械加工是一种通过对原材料进行切削、成型、磨削等工艺加工,将其制造成所需形状和尺寸的方法。

机械加工工艺在制造业中起着至关重要的作用,它直接影响产品质量、生产效率和成本控制。

本文将详细介绍机械加工工艺的基本概念、常见方法和工艺流程,并分析其在实际生产中的应用。

2. 机械加工的基本概念机械加工是指利用机械设备对工件进行加工和成形的过程。

机械加工的主要目标是通过切削、成型、磨削等加工方法,将原材料制造成所需的形状和尺寸,以满足产品的设计要求。

机械加工工艺通常涉及到数控机床、工装夹具、切削工具等设备和工具的使用。

3. 机械加工工艺的影响因素机械加工工艺对产品质量、生产效率和成本控制有着重要的影响。

首先,机械加工精度的高低直接影响产品的质量。

精密机械加工工艺可以保证产品的尺寸精度、平面度和表面光洁度等要求。

其次,机械加工工艺的合理选择和优化可以提高生产效率。

通过合理的切削速度、进给量和切削深度的选择,可以降低加工时间,减少生产成本。

最后,机械加工工艺还可以对产品的材料利用率进行控制,从而达到成本控制的目的。

4. 常见的机械加工方法和工艺流程4.1 切削加工切削加工是机械加工中最常用的方法之一。

它通过将刀具顶部的刃具与工件表面进行相对运动,将工件上的材料切割掉,从而得到所需的形状和尺寸。

常见的切削加工方法包括车削、铣削、钻削等。

4.2 成型加工成型加工是利用模具将原材料迫使成所需形状的一种机械加工方法。

常见的成型加工方法包括压力成型、挤压成型、吹塑成型等。

成型加工通常用于制造复杂形状的零件和产品。

综述微细加工的主要技术和特点一、微细加工近几年展望21世纪,人类进入微观世界。

在原子分子尺度上,对物质进行操作和加工,无疑会展现出一种相当美好的前景,并引起各方面的广泛重视。

微细加工技术的产生和发展一方面是加工技术自身发展的必然,同时也是新兴的微型机械技术发展对加工技术需求的促进。

超精加工在20世纪的科技发展中做出了巨大的贡献。

东京工业大学的谷口纪男教授首先提出了纳米技术术语,明确提出以纳米精度为超精密加工的奋斗目标。

在超精密加工技术领域起步最早和技术领先的国家是美国,其次是日本和欧洲的一些国家。

美国超精密加工技术的发展得到了政府和军方的财政支持,近年,美国执行了"微米和纳米级技术"国家关键技术计划,国防部陆、海、空三军组成了特别委员会,统一协调研究工作。

美国至少有30多个厂家和研究单位研制和生产各种超精密加工机床,国家劳伦斯.利佛摩尔实验室、联合碳化物公司、摩尔公司、杜邦公司等在国际上均久负盛名。

美国最早研制了能加工硬脆材料的6轴数控超精密研磨抛光机;联合碳化物公司开发了直径为800mm的非球面光学零件的超精密加工机床;劳伦斯.利佛摩尔实验室还开发了能加工陶瓷、硬质合金、玻璃和塑料等难加工材料的超精密切削机床,在半导体工业、航空工业和医疗器械工业中投入使用;珀金-埃尔默等公司用超精密加工技术加工各种军用红外零部件。

日本对超精密技术的发展也十分重视,70年代初,日本成立了超精密加工技术委员会,制定了技术发展规划,成为此项技术发展速度最快的国家。

日本现有20多家超精密加工机床研制公司,重点开发民用产品所需的加工设备并力图使设备系列化,成批生产了多品种商品化的超精密加工机床。

在超精密切削技术发展比较成熟后,日本已将黑色金属、陶瓷和半导体功能材料的超精密加工技术作为重要的研究开发项目。

日本的研究创新意识强,不是单纯地模仿国外的做法,而是积极地利用外国技术并结合本国特点和生存环境,走出了一条自己的发展道路。

机械制造基础复习第一篇 金属材料的基本知识第一章 金属材料的主要性能1. 力学性能、强度、塑性、硬度的概念? 表示方法?力学性能: 材料在受到外力作用下所表现出来的性能。

如:强度、 塑性、 硬度 等。

(1)强度:材料在力的作用下,抵抗塑性变形和断裂的能力。

○1屈服点σs (或屈服强度) : 试样产生屈服时的应力,单位MPa ;屈服点计算公式 0A F ss =σF s ——试样屈服时所承受的最大载荷,单位N ;A 0——试样原始截面积,单位mm 2。

○2抗拉强度σb :试样在拉断前所能承受的最大应力。

抗拉强度计算公式0A F bb =σF b ——试样拉断前所承受的最大载荷(N)A 0——试样原始截面积( mm 2)(2)塑性:材料在力的作用下,产生不可逆永久变形的能力。

○1伸长率δ : 试样拉断后标距的伸长量ΔL 与原始标距L 0的百分比。

%10001⨯-=L L L δL 0——试样原始标距长度,mm ;L 1——试样拉断后的标距长度,mm 。

○2断面收缩率ψ : 试样拉断后,缩颈处截面积的最大缩减量与原始横截面积A 0的百分比。

%100010⨯-=A A A ψA 0——试样的原始横截面积,mm 2;A 1——试样拉断后,断口处横截面积,mm 2。

说明:δ、ψ值愈大,表明材料的塑性愈好。

(3)硬度:材料表面抵抗局部变形,特别是塑性变形、压痕、划痕的能力。

HBS 布氏硬度HB HBW常用测量硬度的方法 HRA洛氏硬度HR HRBHRC符号HBS 表示钢球压头测出的硬度值,如:120HBS 。

HBW 表示硬质合金球压头测出的硬度值。

HBS(W)=压入载荷F (N)/压痕表面积(mm 2)布氏硬度的特点及应用:硬度压痕面积较大,硬度值比较稳定。

压痕较大,不适于成品检验。

通常用于测定灰铸铁、非铁合金及较软的钢材。

洛氏硬度的特点及应用:测试简便、且压痕小,几乎不损伤工件表面,用于成品检验。

所测硬度值的重复性差。

顶式砝码加压式四轴球体研磨机的发展现状及分析摘要该文章首先分析了现有研磨技术的优点以及各种技术的不足之处,针对四轴球体研磨机尚未完成的顶式立轴砝码加压式这一问题进行了一系列的分析和设计。

该篇文章中根据四轴球体研磨机的工作原理,对球体和四个磨具所在位置、运动速度、运动形态、球体研磨成型原理进行了理论分析,为该机械设计时的主要技术参数的确定提供了理论依据,并且提出了实现球体均等研磨的充分必要条件。

此外还从四轴球体研磨机顶式砝码加压式球体研磨的力学模型入手,运用高点切削作用机制和误差均匀化效应,阐述了球体圆度误差趋小化研磨机理,从而确定了球体研磨的工艺路线。

最后,运用Pro/E5.0三维制图软件对顶式砝码加压式四轴球体研磨机的全部零件进行实体建模并进行装配和运动仿真,从而使设计得到进一步完善,确认球体研磨机的可行性,使这一路论进一步得到完善。

关键词:研磨技术;球体研磨;四轴球体研磨机AbstractThe article first analyzes the advantages of the existing grinding technology and technical shortcomings, for Four shafts ball-lapping machine has not been completed ball top-style pressure-type vertical weight issue a series of analysis and design. The article in the ball under the four-axis milling machine works on the sphere and the four grinding location, velocity, movement patterns, ball grinding forming principle of the theoretical analysis, the mechanical design to determine the main technical parameters provides a theoretical basis, and proposed to achieve equal ground ball necessary and sufficient condition .In addition, from a four-axis grinding machine-top ball pressure-type ball mill weight of the mechanical model, the use of high cutting mechanism and error homogenization effect, set the ball roundness error of abrasive and tends to determine the sphere grinding process route. Finally, the use ofthree-dimensional mapping software Pro/E5.0 weight-top ball pressure-type four-axis grinding machines for solid modeling and all the parts for assembly and motion simulation, so the design has been further improved, sure ball grinding machinefeasibility, to further improve on the road.Key Words:Lapping technology; Ball-lapping; Four shafts ball-lapping machine;前言本课题主要是为了能够保障曲面研磨以及高精度球体制造中能有足够的精度等级,应用于先进的机械领域,属于研究课题。

文献综述:拨叉A的加工工艺及夹具设计1、前言机械的加工工艺及夹具设计是我们在完成了大学的全部课程之后,进行的一次理论联系实际的综合运用,使我对专业知识、技能有了进一步的提高,为从事专业的工作打下基础。

机械加工工艺是实现产品设计,保证产品质量、节约能源、降低成本的重要手段,是企业进行生产准备,计划调度、加工操作、生产安全、技术检测和健全劳动组织的重要依据,也是企业上品种、上质量、上水平,加速产品更新,提高经济效益的技术保证。

然而夹具又是制造系统的重要组成部分,不论是传统制造,还是现代制造系统,夹具都是十分重要的。

因此,好的夹具设计可以提高产品劳动生产率,保证和提高加工精度,降低生产成本等,还可以扩大机床的使用范围,从而使产品生产在保证精度的前提下提高效率、降低成本。

当今激烈的市场竞争和企业信息化的要求,企业对夹具的设计及制造提出了更高的要求。

2、发展历史夹具从产生到现在,大约可以分为三个阶段:第一个阶段主要表现在夹具与人的结合上,这一阶段的夹具主要是以人为主,夹具作为单纯的辅助工具,使加工过程趋于完善;第二阶段,夹具成为人与机床之间的桥梁,夹具的机能发生变化,它主要用于工件的定位和夹紧。

人们越来越认识到,夹具的改进可以提高劳动生产率、提高加工精度、改善操作者的工作条件和扩大机床的使用范围,所以对夹具引起了重视;第三阶段表现为夹具与机床的结合,夹具作为机床的一部分,成为机械加工中不可缺少的工艺装备。

3、发展现状制造业是国民经济的基础,随着以计算机技术为主导的现代科学技术的迅速发展,以“时间驱动”为特征的市场竞争、产品更新换代的加快、商品需求的多样化等使制造业面临着巨大的挑战,特别是像拨叉类不规则零件的加工就出现了重大问题,在现阶段拨叉类零件的加工还没有达到现代自动化的加工水平。

在批量的生产中,它的加工工艺还需要人工画线的方法来保证其精度,而对工件的装夹也是通过人工的方法进行的。

因此,我国对拨叉类不规则零件的加工还处于效率低、加工成本高的阶段。