质控图知识与绘制简介

- 格式:docx

- 大小:1.70 MB

- 文档页数:10

临床实验室常用质控图和质控规则一、定义:质量控制(Quality control,QC)是利用现代科学管理的方法和技术监测分析过程中的误差,控制与分析有关的各个环节,确保实验结果的准确可靠。

主要包括:全过程质量控制、室内质量控制、室间质量评价、实验室认可等四大部分。

在临床生化实验室常规开展的室内质控(Internal quality control,IQC),旨在检测和控制常规工作的精密度和准确度,提高常规工作中天内和天间标本检测的一致性, 及时地、准确地报告检验结果。

室内质控的主要组成如下:人员培训建立标准化操作规程室内质控仪器的检定与校准质控图、质控规则质控品二、质控图和质控规则:1、质控图和质控规则在室内质控中具有重要的应用价值。

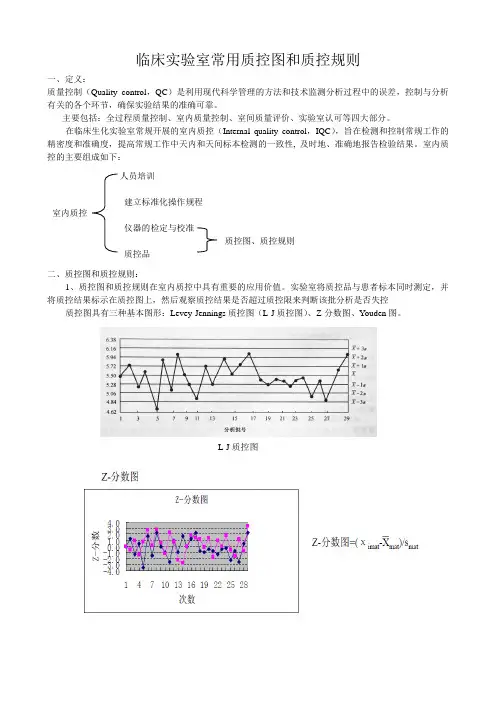

实验室将质控品与患者标本同时测定,并将质控结果标示在质控图上,然后观察质控结果是否超过质控限来判断该批分析是否失控质控图具有三种基本图形:Levey-Jennings质控图(L-J质控图)、Z-分数图、Youden图。

L-J质控图x imat 为第i 次测定值,x mat 为所有测定值的均值,s mat 为所有测定值的标准差。

质控规则是解释质控数据和判断分析批质控状态的标准。

表示方法:AL ,其中A 是超过质控限(L )的质控测定值的个数,L 是质控界限。

当质控测定值不能满足规则要求时,则判断该分析批违背此规则。

例如,13s 质控规则,其中A 为一个质控测定值,L 为x s 3±,当一个质控测定值超过x s 3± 时,即判断为失控。

质控方法的核心是由检出随机和系统误差的质控规则组成。

2、质控规则:12s :1个质控测定值超过x s 2±质控限,此规则为Levey-Jennings 质控图的警告限13s :1个质控测定值超过x s 3±质控限,此规则主要对随机误差敏感。

22s :2个连续的质控测定值同时超过x s 2+或x s 2-质控限,此规则主要对系统误差敏感。

室内质控图及质控规则一、质控图概述1、质控图的定义:质控图(quality control chart):是对过程质量加以测定、记录从而进行评估和监察过程是否处于控制状态而设计的一种统计方法图。

质控图包括中心线、上质控界限、下质控界限,并按时间顺序抽取的样本统计量值的描点序列。

2、质控图的功能:(1)诊断:评估一个过程的稳定性(2)控制:决定某一过程何时需要调整,以保持原有的稳定状态。

(3)确认:确认某一过程的改进效果。

二、常规质控规则(1)1质控规则:1个质控测定值超过X±2s质控限,作为s2“警告”。

(2)1质控规则:1个质控测定值超过X±3s质控限,则判s3断为该分析为失控,这一规则主要对随机误差敏感,但也对大的系统误差产生响应。

(3)2质控规则:当2个连续的质控测定值同时超过X+2ss2或X-2s质控限,则判断为失控,两个测定值可以是同一质控物,也可以是两个不同的质控物。

当在同一批内两个连续的质控测定值超过它们各自的X+2s或X-2s质控限,则判断为失控;当同一质控物在连续两个批的测定值超过X+2s或X-2s 质控限,则判断为失控。

该规则对系统误差敏感。

质控规则:当在同一批内高和低的质控测定值之间(4)Rs4的差超过4s时,则判断为失控。

这一规则对随机误差敏感。

质控规则:当4个连续的质控测定值同时超过X+1s (5)4s1或X-1s质控限,则判断为失控。

这一规则对系统误差敏感。

(6)10质控规则:当10个连续的质控测定值落在平均值x的同一侧,则判断为失控。

这一规则对系统误差敏感。

(5)9质控规则:9个连续的质控测定值落在平均值的同一x侧,这一规则对系统误差敏感。

(6)比例质控规则(m of n):即连续的三个质控测定值中l有两个质控测定值超过X+2s或X-2s质控限。

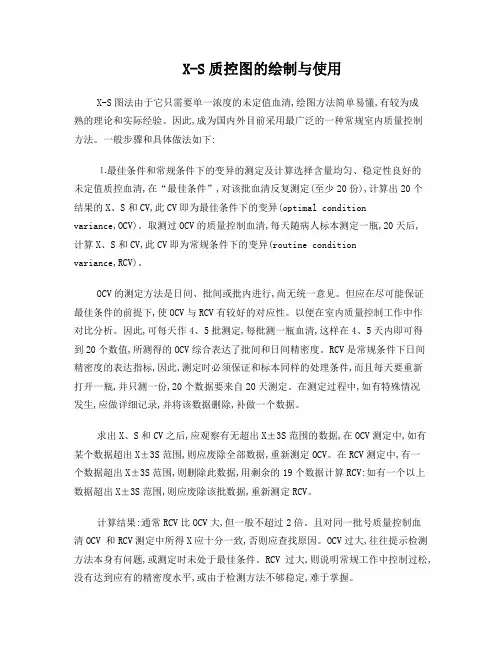

X-S质控图的绘制与使用X-S图法由于它只需要单一浓度的未定值血清,绘图方法简单易懂,有较为成熟的理论和实际经验。

因此,成为国内外目前采用最广泛的一种常规室内质量控制方法。

一般步骤和具体做法如下:⒈最佳条件和常规条件下的变异的测定及计算选择含量均匀、稳定性良好的未定值质控血清,在“最佳条件”,对该批血清反复测定(至少20份),计算出20个结果的X、S和CV,此CV即为最佳条件下的变异(optimal conditionvariance,OCV)。

取测过OCV的质量控制血清,每天随病人标本测定一瓶,20天后,计算X、S和CV,此CV即为常规条件下的变异(routine conditionvariance,RCV)。

OCV的测定方法是日间、批间或批内进行,尚无统一意见。

但应在尽可能保证最佳条件的前提下,使OCV与RCV有较好的对应性。

以便在室内质量控制工作中作对比分析。

因此,可每天作4、5批测定,每批测一瓶血清,这样在4、5天内即可得到20个数值,所测得的OCV综合表达了批间和日间精密度。

RCV是常规条件下日间精密度的表达指标,因此,测定时必须保证和标本同样的处理条件,而且每天要重新打开一瓶,并只测一份,20个数据要来自20天测定。

在测定过程中,如有特殊情况发生,应做详细记录,并将该数据删除,补做一个数据。

求出X、S和CV之后,应观察有无超出X±3S范围的数据,在OCV测定中,如有某个数据超出X±3S范围,则应废除全部数据,重新测定OCV。

在RCV测定中,有一个数据超出X±3S范围,则删除此数据,用剩余的19个数据计算RCV:如有一个以上数据超出X±3S范围,则应废除该批数据,重新测定RCV。

计算结果:通常RCV比OCV大,但一般不超过2倍。

且对同一批号质量控制血清OCV 和RCV测定中所得X应十分一致,否则应查找原因。

OCV过大,往往提示检测方法本身有问题,或测定时未处于最佳条件。

质量控制图的绘制及使用质量控制图的绘制及使用[2,5,7]根据误差为正态分布的原理,在统计学上X±1S占正态曲线下面积的68.26%,以此作为上辅助限和下辅助限;X±2S占总面积的95.45%,以此作为上警戒限和下警戒限;X±3S占总面积的99.73%,以此作为控制图的上控制限和下控制限(图21.2);超过3倍S的概率总共只占0.27%,以乃属于小概率事件,亦即同一总体中出现如此大偏差的概率极小,可以认为它不是这个总体中的一个随机样品,这个结论具有99.73%的把握是正确的。

既然不能作为同一总体中的一个随机组成者,而在分析测试中是用同一分析方法,在相同条件下所测得的同一个样品(例如空白试验)的检测值,则必然发生了某种影响较大因素的作用,从而有根据否定这一测定值。

图21.2 质量控制图图21.2中质量控制图的形式与正态曲线形式完全相同,即将正态曲线向逆时针方向旋转了90度,以正态曲线的中心m被X所代替,作为理想的预期测定值;将68.26%概率保证的置信区间作为目标值(即上、下辅助限之间的区域);以95.45%概率保证的置信区间作为可接受范围(即上、下警戒限之间的区域);将上、下警戒限至上、下控制限的区间作为可能存在“失控”倾向,应进行检查并采取相应的校正措施;在上、下控制限以外,则表示测定过程已失去控制,应立即停止检测,待查明原因加以纠正后对该批样品全部重新测定。

对于质量控制检查样品和实验室控制样品的控制图,是把算术平均值作为中心值统计。

最初控制限制是用平均值的百分数表示,通常系列测定算术平均值±10%。

然而,最少进行7个测定值后才能建立统计控制限度。

警戒限度设在来自平均数(X)±2Sx (标准误,来自质量控制样品的95%);控制限度设在离平均数(X)±3 Sx应包含质量控制样品的99.7%)。

质量控制样品数据的5%将落在警戒限外面,如果两个连续测定值落在警戒限外面被认为是“失控”状态(T aylor, 1987)。

质控图类型和要求(附实例绘制质控图)实验室做质量控制时选择控制样品应该遵循以下原则:1.基质应与待测样品尽可能相同;2.有良好的稳定性;3.实验室有足够的量4.有合适的分析物浓度5.便于保存。

有时同时满足这些条件的控制样品是很难得到的,实验室可以用不同类型的控制样品来满足质量控制的需要。

第一类:有证标准物质/标准样品(CRM)有证标准物质/标准样品(CRM)的分析结果可以给出分析程序可能存在的系统效应(偏倚)。

如果在一个分析批中对CRM进行重复分析,还可以用标准偏差(或极差)来估计测量的重复性。

由于CRM的均匀性通常比待测样品更好,因此使用CRM作为控制样品,其重复性通常要优于待测样品。

这类控制样品可以做出X-图,如果对控制样品进行两个或两个以上平行样的重复分析,也可以做出R-图。

第二类:标准溶液、室内样品或室内标准物质/标准样品(RM)这类控制样品可以给出随机效应和部分系统效应。

标准溶液可以从外部供应商购买,但通常由实验室自己配制。

对实验室收集(或从送检的样品中选择)的稳定、均匀、天然的室内基质样品,应确保样品量足够数年之用。

合成的室内控制样品是以纯化学品和纯溶剂(如水)模拟待测样品的基质组成配制的,其浓度标称值的扩展不确定度应小于控制图中标准偏差的五分之一。

制备合成控制样品和方法校正的标准溶液应使用不同的化学品。

如果使用同一试剂或同一储备液既配制校正标准又配制控制样品,就不可能发现试剂的纯度误差或储备液的配制误差。

由于在大多数情况下合成样品与真实样品分析结果的精密度不同,因此,在可能的情况下应选择稳定、均匀的真实样品作为控制样品。

这类控制样品可以使用X-图,如果对控制样品进行两个或两个以上的重复分析,也可以使用R-图。

第三类:空白样品这类控制样品既可用于监控检出限,还可用于监控污染。

在低浓度时,空白误差所导致的系统效应也可以用这类控制样品来进行监控。

这类控制样品可以是分析程序中用于空白校正的空白样品。

质控图知识与绘制简介

质控图知识

质控图即质量控制图。

控制图又称为管制图。

第一张控制图诞生于1924年5月16日,由美国的贝尔电话实验所的休哈特(W.A.Shewhart)博士在首先提出使用后,管制图就一直成为科学管理的一个重要工具。

它是一种有控制界限的图,用来区分引起的偏差原因是偶然的还是系统的,可以提供系统偏差原因存在的资讯,从而判断生产过程状态,使之受控。

控制图按其用途可分为两类,一类是供分析用的控制图,用来控制生产过程中有关质量特性值的变化情况,看工序是否处于稳定受控状态;再一类的控制图,主要用于发现生产过程是否出现了异常情况,以预防产生不合格品。

质控图原理

控制图的要素:

纵坐标:数据(质量特性值或其统计量)横坐标:按时间顺序抽样的样本编号

上虚线:上控制界限UCL

下虚线:下控制界限LCL

中实线:中心线CL

均值-极差控制图的直观应用

分类

1. 计量控制图(单值控制图、平均值-极差控制图、平均值-标准差控制图、中位数

-极差控制图)

2. 计数控制图(不合格品p 图、不合格品数np 图、不合格数c 图、单位产品不合格数u 图) 各图应用比较:

过程控制直观示意图:

控制图判断

水质质控图判断:

1、落入上下辅助线范围内点数占总数的68%,如落入点数小于50%,则表示点

的分布不合理,应补充数据,重新计算直至分布合理。

2、连续七点偏在中心线同侧,表明结果异常,应查明原因,重新积累数据和绘

图。

3、相邻七点递升或递降,表明有明显失控趋势,应查找原因,重新补充数据、

计算、绘图。

4、相邻三点中两点屡屡接近控制限,表明测试质量异常,应终止试验查明原因,

予以纠正。

5、超出控制限的为离群值,应剔除。

剔除后,应补充新数据至20个,重新计

算、绘图。

《休哈特-常规控制图》GB/T4091-2001中有所修订:将7点链改为9点链、7点趋势改为6点趋势。

标准方法

GB/T4091-2001《常规控制图》ISO8258:1991

GB/T17989-2000

数据处理软件

1、Minitab

界面:

成果:

2、6SQ统计插件成果。