第6章+轧钢机主传动装置

- 格式:ppt

- 大小:4.35 MB

- 文档页数:54

型钢轧机结构原理型钢轧机是一种广泛应用于金属加工领域的机械设备,主要用于将金属材料进行加工、成型和改变其形状。

它由多个部件组成,如滚轮、传动装置、电气系统等,这些部件共同协作完成轧制过程。

下面将详细介绍型钢轧机的结构原理。

1. 滚轮滚轮是型钢轧机最重要的部件之一,它由多个辊子组成,每个辊子都有自己的作用。

在轧制过程中,辊子通过相互作用来完成金属材料的加工和成型。

滚轮通常由铸铁或钢铁制成,具有高强度和耐磨性能。

2. 传动装置传动装置是另一个重要的部件,它负责将电动机产生的动力传递给滚轮以实现运转。

传动装置通常由减速器、联轴器和齿轮箱等组成。

减速器可以将电动机输出的高速旋转转换为适合滚轮运转的低速旋转;联轴器则可以连接不同部件并保证它们之间的正常运转;齿轮箱则可以提供更好的传动效率和更稳定的运转。

3. 电气系统电气系统是型钢轧机的控制中心,它负责控制轧机的启动、停止、速度调节等功能。

电气系统通常由开关、按钮、接线板和控制器等组成。

开关和按钮可以用来控制轧机的启动和停止;接线板则用来连接各个部件;控制器则可以对电动机进行调速,以适应不同金属材料的加工需求。

4. 润滑系统润滑系统是型钢轧机必不可少的部件之一,它可以保证滚轮在运转过程中不会因为摩擦而产生过多热量和损耗。

润滑系统通常由油泵、油管和油箱等组成。

油泵可以将润滑油送到需要润滑的部件上;油管则起到输送润滑油的作用;油箱则用来存储润滑油。

5. 辅助部件除了上述几个主要部件之外,型钢轧机还包括一些辅助部件,如底座、安全护罩、传感器等。

底座是型钢轧机的支撑结构,它可以保证轧机在运转过程中不会发生晃动和倾斜;安全护罩则可以保护工人的安全,防止他们被滚轮卷入;传感器则可以监测轧机的运转状态,并及时报警以避免发生故障。

综上所述,型钢轧机是一种复杂的机械设备,它由多个部件组成并共同协作完成金属材料的加工和成型。

了解型钢轧机的结构原理可以帮助我们更好地理解其工作原理和使用方法,从而更好地使用它来提高生产效率。

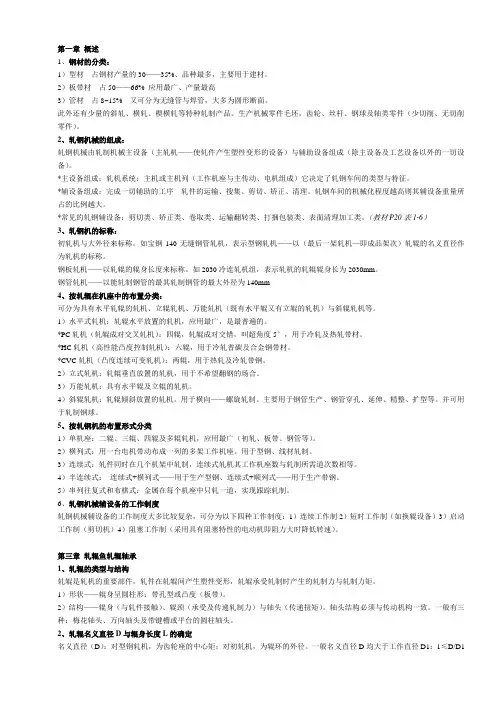

第一章概述1、钢材的分类:1)型材占钢材产量的30——35%、品种最多,主要用于建材。

2)板带材占50——66% 应用最广、产量最高3)管材占8~15% 又可分为无缝管与焊管,大多为圆形断面。

此外还有少量的斜轧、横轧、楔横轧等特种轧制产品。

生产机械零件毛坯,齿轮、丝杆、钢球及轴类零件(少切削、无切削零件)。

2、轧钢机械的组成:轧钢机械由轧制机械主设备(主轧机——使轧件产生塑性变形的设备)与辅助设备组成(除主设备及工艺设备以外的一切设备)。

*主设备组成:轧机系统:主机或主机列(工作机座与主传动、电机组成)它决定了轧钢车间的类型与特征。

*辅设备组成:完成一切辅助的工序轧件的运输、搜集、剪切、矫正、清理。

轧钢车间的机械化程度越高则其辅设备重量所占的比例越大。

*常见的轧钢辅设备:剪切类、矫正类、卷取类、运输翻转类、打捆包装类、表面清理加工类。

(教材P20表1-6)3、轧钢机的标称:初轧机与大外径来标称。

如宝钢140无缝钢管轧机,表示型钢轧机——以(最后一架轧机—即成品架次)轧辊的名义直径作为轧机的标称。

钢板轧机——以轧辊的辊身长度来标称。

如2030冷连轧机组,表示轧机的轧辊辊身长为2030mm。

钢管轧机——以能轧制钢管的最其轧制钢管的最大外径为140mm4、按轧辊在机座中的布置分类:可分为具有水平轧辊的轧机、立辊轧机、万能轧机(既有水平辊又有立辊的轧机)与斜辊轧机等。

1)水平式轧机:轧辊水平放置的轧机,应用最广,是最普遍的。

*PC轧机(轧辊成对交叉轧机):四辊,轧辊成对交错,叫超角度5°,用于冷轧及热轧带材。

*HC轧机(高性能凸度控制轧机):六辊,用于冷轧普碳及合金钢带材。

*CVC轧机(凸度连续可变轧机):两辊,用于热轧及冷轧带钢。

2)立式轧机:轧辊垂直放置的轧机,用于不希望翻钢的场合。

3)万能轧机:具有水平辊及立辊的轧机。

4)斜辊轧机:轧辊倾斜放置的轧机。

用于横向——螺旋轧制。

主要用于钢管生产、钢管穿孔、延伸、精整、扩型等。

钢管轧管机主传动系统设计摘要在现代社会中,钢材产量和质量是衡量一个国家国力的重要指标,社会对钢铁轧制品数量和质量的要求越来越高,钢管作为钢铁轧制品在工业生产和日常建设中起到举足轻重的作用。

轧管机主传动系统是由机械、电气以及控制多个部分组成,系统庞大,它的设计的优良直接影响产品质量的好坏,即可看出轧管机主传动系统设计的重要性。

本次设计的主要目的是进一步掌握轧管机主传动系统,并对主其要部件进行设计和计算校核。

在查阅大量文献和了解相关知识,并且到鞍山钢铁集团公司无缝钢管厂Ø219、Ø159和PQF三条国内先进的生产线进行实习调研,掌握现代轧管机的发展及设备结构特点状况后,确定了两台电机通过万向接轴直接带动工作辊工作的总体传动设计方案。

通过对Ø159MPM轧管机的主要力能参数的计算,合理选择电机,联轴器、减速器主要零件以及万向联轴器和连接轴,并进行强度计算和校核。

同时,确定润滑方式,并进行经济性和环境保护的分析。

关键词:轧管机;主传动系统;力能主要参数计算Steel Pipe Tube Rolling-mill Master DrivingSystem DesignAbstractIn modern society, output and quality of steel is a measure of national power of a state is important index, society for steel mill products quantity and quality of the increasingly high demand for iron and steel mill products, steel pipes used in the industrial production and the daily construction play a decisive role in the. Tube rolling mill main drive system is composed of mechanical, electrical and control of multiple parts, large system, its design quality directly affects the quality of the product, you can see the tube rolling mill main drive system of the importance of design. The main purpose of this design is to further understand the tube rolling mill main drive system, and its main components design and calculation. On literature review and understanding of the relevant knowledge, and to the Anshan Iron And Steel Group Corporation of seamless steel pipe plant in219,159and PQF three domestic advanced production line in practice research, to master modern pipe mill development and structural feature of the equipment after the state, identified the two motor through a universal joint shaft directly drives the work roll and the overall transmission design scheme. The white159MPM tube rolling machine main parameters of force and energy calculation, reasonable selection of motor, coupling, reducer main parts and universal joint and a connecting shaft, and the strength calculation and checking. By field practice grasp of the situation, determine the lubrication mode, and the economic and environmental protection analysis.Keyword: The tube rolling-mill;main Driving System;Power Parameter main calculated目录摘要......................................................................................................................................................I Abstract.................................................................................................................................................II 1绪论 . (5)1.1选题背景及目的 (5)1.2钢管生产工艺及其在国民经济中的主要地位与作用 (1)1.2.1钢管生产工艺 (1)1.2.2在国民经济中的主要地位与作用 (2)1.3国内外轧管机械的发展状况 (2)1.3.1穿孔机的发展 (3)1.3.2轧管机的发展 (4)1.3.3减径机的发展 (4)1.3.5矫直机的发展 (5)1.4课题的研究内容及方法 (5)2 总体方案选择 (6)2.1设计的原始参数 (6)2.2方案的选择 (7)2.2.1总体思路的选择 (7)2.2.2轧管机主传动装置的类型 (7)3轧管机轧制力参数计算 (8)3.1轧机轧制力P的确定 (8)3.2轧机轧制力矩的确定 (10)4电机的选择 (11)4. 1轧机主电动机功率计算 (11)4.1.1轧机主电动机力矩计算 (11)4.1.2轧机主电动机功率计算 (12)4.2初选电动机 (13)4.3电动机校核 (14)5主传动系统主要零部件的校核计算 (15)5.1减速机的设计与校核计算 (15)5.1.1齿轮的设计计算 (16)5.1.2按齿根弯曲强度校核设计 (18)5.1.3齿轮几何尺寸计算 (20)5.2小齿轮轴的校核计算 (20)5.2.1齿轮轴设计 (20)5.2.2齿轮轴上载荷计算 (21)5.2.3按弯扭合成应力校核轴的强度 (24)5.2.4根据轴的安全系数校核轴 (24)5.3 352056X2轴承寿命验算 (26)5.3.1轴承简介 (26)5.3.2轴承所受载荷计算 (26)5.3.3验算轴承寿命 (28)5.4 352060X2轴承寿命验算 (28)5.4.1轴承所受载荷计算 (28)5.4.2验算轴承寿命 (30)5.5 联轴器和键强度校核 (30)5.5.1联轴器的校核 (30)5.5.2键的校核 (30)5.6 万向接轴选择和校核 (32)5.6.1 主要参数和系列尺寸的选择 (32)5.6.2 万向接轴的强度计算 (32)6润滑及维护 (34)6.1润滑 (34)6.2维护 (36)6.2.1轧机主传动装置维护 (36)6.2.2在轧机维护中应用故障诊断技术 (37)7经济分析及环境保护 (38)7.1经济分析 (38)7.2环境保护 (39)7.2.1废水治理 (39)7.2.2固体废物处理和综合利用 (40)7.2.3噪声处理 (40)结论 (40)致谢 (41)参考文献 (42)1绪论1.1选题背景及目的短暂的大学生活即将结束,我们迎来了每个本科生都会经历的毕业设计,这是对我们能否将理论知识化为实践能力的一次检测。

轧钢厂精轧机组传动装置优化目录1前言在全连轧生产中精轧轧机的速度最高,而衡量一条全连轧生产线先进与水平高低,轧制线速度的高低是其中一个非常重要的指标。

轧钢厂自04年半连轧技改以后,成功解决了许多制约生产的工艺设备问题,先后实现日达产和月达产。

然而到08年全连轧技改前,精轧平轧托架失稳的这个技术难题却仍然未得到彻底解决。

我厂的精轧三台平轧轧机由于托架事故多,运行时托架轴承座抖动严重,经常出现发生万向连接轴运转不稳定、轴承容易烧损和托架磨损快等故障,更严重的是该厂生产过程中必须在稳定和速度两者之间作痛苦的抉择,为了减少事故的发生,只好降低轧机速度,最高时不超过9米/秒,使之不能达到设计要求的12米/秒。

速度降幅达到1/4,意味着将极大限制产量的提高,按照全连轧改造60万吨/年设计生产能力计算,将影响产量(10)万吨。

如果再不对精轧机组传动装置进行优化,使其达到设计速度,将会严重影响轧钢厂全连轧改造的达产达效进程;同时,由于托架事故多,平均每个月要造成5~6小时的故障时间,还造成万向连接轴、轴承等备件耗费20多万元以及生产中的轧制废品、回炉等的数量增加。

为改变这一现状,我厂技术人员对精轧机组传动装置进行优化改造。

2 方案设计2.1托架失稳的原因分析及初步思路先简单了解一下我厂全连轧的工艺布置情况:轧机采用一平一立的错开布置,其中第18和20架轧机采用平立转换的方式,平立转换轧机处于平轧方式时,实现切分轧制,满足小规格螺纹钢生产需要;处于立轧方式时,实现单线轧制大规格螺纹钢生产需要。

托架起着支承减速机到轧机之间传动轴的作用,除平立转换轧机托架采用伸缩式鼓形齿联轴器的形式外,其余轧机托架均采用万向连接轴的形式。

采用万向连接轴形式的精轧平轧轧机托架失稳的原因是什么呢?要找到托架失稳的原因,就必须了解它的结构。

(见图1)经过分析,平轧轧机的传动是通过万向联接轴连接减速机和轧机。

在减速机和轧机之间距离长达2.3米;并形成花键轴和花键套、轧辊和扁头套以及托架上的轴承座等五个关节点;扁头套、万向联轴器自身重量大。

97中国设备工程Engineer ing hina C P l ant中国设备工程 2019.01 (上)京联合大学学报,2013,27(04):24-29.[2]樊雅琴,王炳皓,王伟,唐烨伟.深度学习国内研究综述[J].中国远程教育,2015,(06):27-33,79.[3]段艳杰,吕宜生,张杰,赵学亮,王飞跃.深度学习在控制领域的研究现状与展望[J].自动化学报,2016,42(05):643-654.[4]张春龙,张楫,张俊雄,李伟.近色背景中树上绿色苹果识别方法[J].农业机械学报,2014,45(10):277-281.[5]邹国锋,傅桂霞,李海涛,高明亮,王科俊.多姿态人脸识别综述[J].模式识别与人工智能,2015,28(07):613-625.[6]王丹丹,宋怀波,何东健.苹果采摘机器人视觉系统研究进展[J].农业工程学报,2017,33(10):59-69.[7]A. Gongal,S. Amatya,M. Karkee,Q. Zhang,K. Lewis. Sensors and systems for fruit detection and localization: A review[J]. Computers and Electronics in Agriculture,2015,116.[8]李素云,唐先进.苹果采摘机器人的研究现状、进展与分析[J].装制造技术,2016(01):185-186+192.[9]马本学,贾艳婷,梅卫江,高国刚,吕琛,周强.不同自然场景下葡萄果实识别方法研究[J].现代食品科技,2015,31(09):145-149+168.[10]张起荣,陈善雄,余廷忠,王燕.基于视觉识别技术的移动式樱桃采摘机器人设计[J].科学技术与工程,2017,17(17):261-265.[11]刘继展.温室采摘机器人技术研究进展分析[J].农业机械学报,2017,48(12):1-18.[12]Yongsheng Si,Gang Liu,Juan Feng. Location of apples in trees using stereoscopic vision[J]. Computers and Electronics in Agriculture,2015,112..[13]C. Wouter Bac,Eldert J. Henten,Jochen Hemming,Yael Edan. Harvesting Robots for High ‐value Crops: State ‐of ‐the ‐art Review and Challenges Ahead[J]. Journal of Field Robotics,2014,31(6).[14]Richard Bloss. Robot innovation brings to agriculture efficiency, safety, labor savings and accuracy by plowing, milking, harvesting, crop tending/picking and monitoring[J]. Industrial Robot: An International Journal,2014,41(6).[15]贾伟宽,赵德安,刘晓洋,唐书萍,阮承治,姬伟.机器人采摘苹果果实的K-means 和GA-RBF-LMS 神经网络识别[J].农业工程学报,2015,31(18):175-183.万向节又称为联轴器,在机械的传动中应用广泛,主要是将两轴连接在一起,并且在运动的时候不能将其分离,只能等机器停止之后拆开进行分析。

第一章概述1、钢材的分类:1)型材占钢材产量的30——35%、品种最多,主要用于建材。

2)板带材占50——66% 应用最广、产量最高3)管材占8~15% 又可分为无缝管与焊管,大多为圆形断面。

此外还有少量的斜轧、横轧、楔横轧等特种轧制产品。

生产机械零件毛坯,齿轮、丝杆、钢球及轴类零件(少切削、无切削零件)。

2、轧钢机械的组成:轧钢机械由轧制机械主设备(主轧机——使轧件产生塑性变形的设备)与辅助设备组成(除主设备及工艺设备以外的一切设备)。

*主设备组成:轧机系统:主机或主机列(工作机座与主传动、电机组成)它决定了轧钢车间的类型与特征。

*辅设备组成:完成一切辅助的工序轧件的运输、搜集、剪切、矫正、清理。

轧钢车间的机械化程度越高则其辅设备重量所占的比例越大。

*常见的轧钢辅设备:剪切类、矫正类、卷取类、运输翻转类、打捆包装类、表面清理加工类。

(教材P20表1-6)3、轧钢机的标称:初轧机与大外径来标称。

如宝钢140无缝钢管轧机,表示型钢轧机——以(最后一架轧机—即成品架次)轧辊的名义直径作为轧机的标称。

钢板轧机——以轧辊的辊身长度来标称。

如2030冷连轧机组,表示轧机的轧辊辊身长为2030mm。

钢管轧机——以能轧制钢管的最其轧制钢管的最大外径为140mm4、按轧辊在机座中的布置分类:可分为具有水平轧辊的轧机、立辊轧机、万能轧机(既有水平辊又有立辊的轧机)与斜辊轧机等。

1)水平式轧机:轧辊水平放置的轧机,应用最广,是最普遍的。

*PC轧机(轧辊成对交叉轧机):四辊,轧辊成对交错,叫超角度5°,用于冷轧及热轧带材。

*HC轧机(高性能凸度控制轧机):六辊,用于冷轧普碳及合金钢带材。

*CVC轧机(凸度连续可变轧机):两辊,用于热轧及冷轧带钢。

2)立式轧机:轧辊垂直放置的轧机,用于不希望翻钢的场合。

3)万能轧机:具有水平辊及立辊的轧机。

4)斜辊轧机:轧辊倾斜放置的轧机。

用于横向——螺旋轧制。

主要用于钢管生产、钢管穿孔、延伸、精整、扩型等。

《材料成型设备》习题集班级:姓名:学号:第1章绪论一、选择题:1、型钢轧机是以什么来标称的?()A、轧辊名义直径B、轧辊工作直径C、轧辊辊身长度 D 轧件型钢最大尺寸2、板带钢轧机是以什么来标称的?()A、轧辊名义直径B、轧辊工作直径C、轧辊辊身长度 D 所轧板带最大尺寸3、钢管轧机是以什么来标称的?()A、轧辊名义直径B、轧辊工作直径C、轧辊辊身长度 D 所轧钢管最大外径4、3150钢管热挤压机组的最大挤压力是多少?()A、3150NB、3150KNC、3150 t D 3150MN5、LB-20链式冷拔机的额定拔制力是多少?()A、20NB、20KNC、20 t D 20MN6、LB-80液压冷拔机的额定拔制力是多少?()A、80NB、80KNC、80 t D 80MN7、LG-50二辊周期式冷轧管机所轧制钢管的最大外径是多少?()A、50mmB、150mmC、100mm D 5mm8、LD-30多辊冷轧管机所轧制钢管的最大外径是多少?()A、30mmB、60mmC、90mm D 3mm9、某轧钢车间轧机的标称是“2500二辊/ 2500四辊可逆/ 2500×2四辊轧机/ 2500×7四辊连轧热轧带钢轧机”该车间不可逆式四辊轧机有几台?()A 11B 10C 9D 710、某轧钢车间轧机的标称是:“650×2二辊可逆/ 550×3二辊可逆/ 450二辊三列横列式中型型钢轧机”该车间不可逆式轧机有几台?()A 5B 3C 2D 1二、填空题:1、轧钢机由、传动装置、和控制系统组成。

2、改善轧件组织和性能的辅助设备有缓冷设备、、、控制轧制与控制冷却设备。

3、运送轧件的辅助设备有、推床、翻钢机、转向装置、推钢机、拉钢机、、挡板、堆垛机和钢锭车等。

5、参与控制轧件尺寸与形状的辅助设备主要指的是与轧制力能参数直接发生关系的活套支掌器和。

6、切断设备有火焰切割机、、、折断机等。