轧机主传动系统

- 格式:pptx

- 大小:1.03 MB

- 文档页数:16

大功率轧机主电机电气传动方案的分析与比较近年来,随着工厂自动化水平的不断提高,大功率轧机的运用越来越广泛。

大功率轧机的电机是主要的驱动部件,电气传动的方案也就成为了大功率轧机的核心技术。

电机的类型、结构形式、参数和连接方式,以及传动系统的组成、特性及调速方案,关系着大功率轧机的运行状态,也影响着大功率轧机的节能性能。

现代大功率轧机中,主电机电气传动方案有常规传动方案及现代传动方案两种,其中,常规传动方案包括电动机与电容器变频传动、恒频传动和变矩器传动,现代传动方案主要包括脉冲控制传动和无功补偿传动。

1、电动机与电容器变频传动电动机与电容器变频传动方案,是一种常见的大功率轧机电气传动方案,由交流电动机、变频控制器及电容器构成。

该方案电容器为三极电容,它能将电动机的电流脉冲分解成三相脉冲,变频控制器能够控制电容器的脉冲数,从而控制电动机的转速,实现转速调节的功能。

优点:该方案具有驱动简单、可靠性高等优点,可以实现快速、精确的转速调节,调速范围可达-25%~+25%;硬件设备成本较低,安装容易,对调速器参数调节灵活;缺点:该方案的缺点是电容器调节电流脉冲分解时,会消耗一定的功率,降低系统效率;由于电容器存在温度变化、年龄老化等因素,可能造成电机不稳定运行;2、恒频传动恒频传动也称为恒频变压器传动,是一种常见的电气传动方案,其结构由电动机、恒频变压器构成。

恒频变压器是一种自动变压器,可以根据负载变化自动调节供电电压,从而达到调节电动机转速的目的,而不损失功率。

优点:该方案调节迅速、容易控制、静态调节精度高等优点,可以有效地切断过载电流;同时,因为不需要复杂的电路,且抗干扰性较好,使得恒频变压器传动方案的可靠性更高,维护成本也更低;缺点:该方案的缺点是调速幅度较小,而且由于恒频变压器的损耗比较大,使得系统效率相对较低;此外,恒频变压器的成本也较高,对用户的投资压力较大;3、变矩器传动变矩器传动也称为变桨传动,是一种常见且经济高效的大功率轧机电气传动方案。

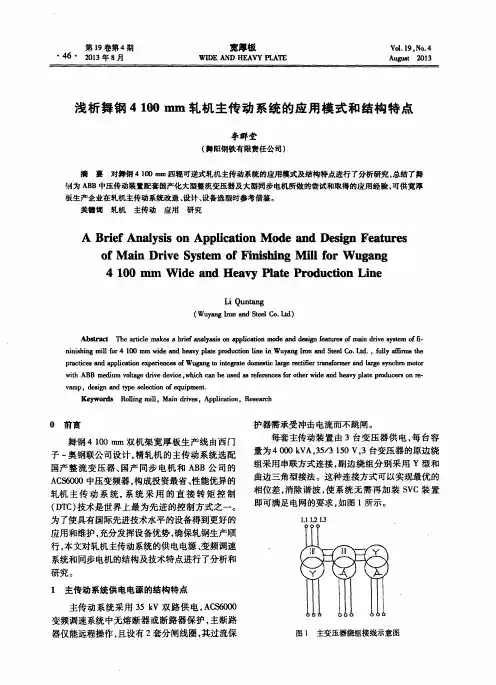

轧机主传动电气系统的选型(总5页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除连轧管机主传动电气系统的选型胡宇(中冶赛迪工程技术股份有限公司重庆钢铁冶金工程技术研究中心,重庆400013)摘要:介绍了连轧管机的传动系统选型要点,包括连轧管机的负载特性;电机,传动装置,以及整流变压器的参数匹配。

并以华菱衡钢无缝钢管厂180无缝管项目为例介绍了轧机主传动系统的构成方案。

关键词:负载,电机,主传动装置,变压器0 前言连轧管机主传动电气系统的选型在轧钢传动系统的选型中具有代表性。

连轧管机是钢管轧钢生产过程的核心机组,而且工况比较复杂,环境也较恶劣。

连轧管机传动系统的好坏直接影响到整个生产,因此对其传动系统的性能要求很高,尤其要求传动系统有很高的静态和动态精度。

连轧管机主传动系统包括变压器、传动装置、电机。

其中,传动装置一般选用国际一流产品,如西门子,ABB等公司的产品。

现在主流连轧管机采用三辊连轧,每个轧辊的单机容量不是很大,但参与轧制的电机数量较多,一般20台以上,因此总投资很大,连轧管机主传动系统占了钢管车间大部分电气投资。

综上所述,对连轧管机主传动系统配置一个合理的选型至关重要,既要有充足的余量以满足轧钢复杂的工况,也要注意容量不能过大否则浪费投资。

以下就华菱衡钢无缝钢管厂180无缝管项目为例,介绍一下主传动系统的构成。

1 系统概述衡阳180无缝管项目采用六机架三辊连轧管机机组,三辊连轧是当今最先进的钢管轧制工艺。

其中,每个机架有三个轧辊,每个轧辊由一台电机传动,电机功率400~600kW;轧辊、电机、变频器等共同组成轧机的主传动系统;另外轧机还有芯棒限动系统、芯棒循环系统、轧机辊缝控制系统等,它们一起组成完整的钢管连轧机组。

下面就对衡阳180连轧管机主传动系统的电气选型情况做一个简要介绍。

2 连轧管机负载特性一般来说,轧钢的负载特性和电机负载特性相吻合,即在某个基速以下是恒转矩,在基速以上负载转矩下降而近似恒功率的特性。

轧钢主机传动与管控方式探析论文轧钢主机传动与管控方式探析论文轧钢主机传动方案随着社会经济的迅速发展,传统的轧机工艺已经无法满足需求。

为从根本上适应各类轧机的工艺运行、电机容量配置及控制特性的要求,轧钢主机的传动方案也在很大程度上发生了改变。

在其控制的过程中,主要包括以下几种方案:交—交变频方案。

交—交变频方案在使用的过程中,能够满足低速大功率电机驱动的低速轧机,其在运行时,一般与同步机配合使用,在允许的状况下,也可以配用异步机。

针对直接变频的可控硅并联变流结构,电机可以采用无环流输入方式来推动整个运行活动,通过设备的内在结构,对交流电压进行控制,且在运行的过程中,配置相应的无功补偿措施,确保轧钢主机的顺利运行。

与上述运行原理不同的是,无环流方式基于自身功率低,在运行的过程中不需要配置相应的无功补偿装置。

操作人员在有环流方式操作中,一般将其无功空置率的功率因数设置为接近1。

交—交变频方案的优点在于控制范围广,设备运行快,且能够按照一定的操作控制设备运行速度。

其缺点主要包括以下几个方面:1)对滤波装置及无功补偿装置等提出了相应要求。

2)在使用多绕组整流变压器结构的过程中,基于变压器的容量较大,对电缆工程提出了更高的要求,这在很大程度上增加了轧机运行的成本。

3)基于主回路附属设备繁多的缘故,用地面积大。

交—直—交三电平PWM变频方案。

在交—直—交三电平PWM 变频方案中,其运行的整体核心在于可关断电力电子器件,整流器与逆变器的`结构如出一辙,其主回路结构比较简单。

在三电平PWM变频方案使用的过程中,使用的规格一般按照元件的使用状况进行确定,在允许的状况下,操作人员可以适当降低PWM的载波频率,以降低整个开关的损耗。

该方案基于自身的优势,不存在谐波影响,其原因在于交—直—交三电平PWM变频方案使用的变压器为高阻抗输入变压器,这种变压器能够将无功控制的使用功率因素控制为1左右。

与此同时,在该方案的容量配置中,4MW以上的电机一般采用超大功率GTO或GCT原件。

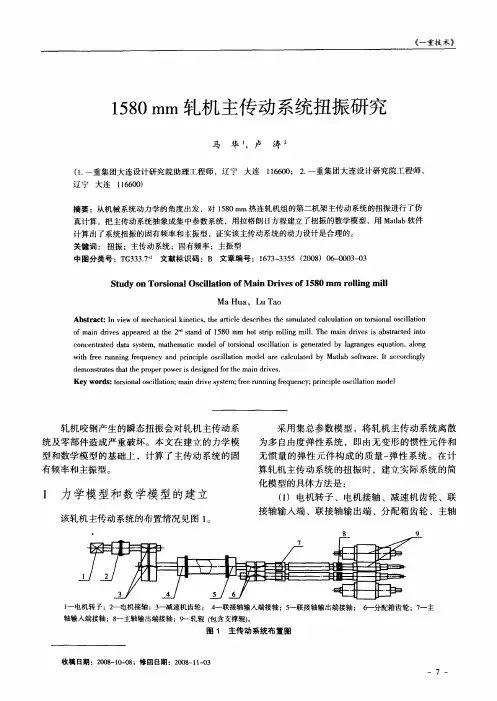

《轧机主传动耦合系统振动特性及时滞反馈控制研究》篇一一、引言轧机作为金属加工行业的重要设备,其主传动耦合系统的振动特性对设备的稳定运行和产品质量具有重要影响。

随着工业技术的不断发展,对轧机的高效、稳定、低能耗运行要求日益提高,因此,对轧机主传动耦合系统的振动特性及时滞反馈控制进行研究,对于提高轧机性能、优化生产过程具有重要意义。

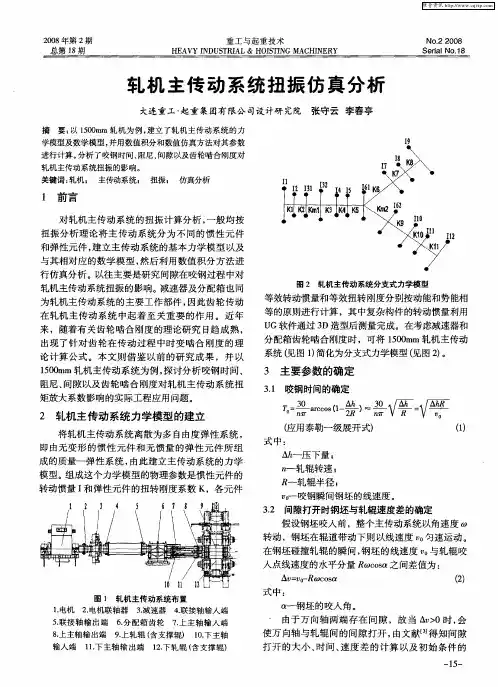

二、轧机主传动耦合系统概述轧机主传动耦合系统主要由电机、减速器、工作辊等组成,各部分之间通过机械耦合实现动力传递和运动协调。

由于系统结构的复杂性以及运行过程中的多种干扰因素,如负载变化、温度波动等,使得主传动耦合系统在运行过程中容易产生振动。

这种振动不仅会影响设备的稳定运行,还会对产品质量和设备寿命产生不良影响。

三、轧机主传动耦合系统振动特性分析1. 振动产生原因:轧机主传动耦合系统的振动主要由电机转速波动、减速器齿轮啮合误差、工作辊的不平衡等因素引起。

2. 振动特性:系统振动具有多模态、非线性、时变等特点,不同模态的振动相互耦合,使得系统振动呈现出复杂的变化规律。

3. 影响因素:系统振动受电机参数、减速器性能、工作辊状态等多种因素影响,各因素之间相互关联、相互制约。

四、时滞反馈控制策略研究针对轧机主传动耦合系统的振动问题,时滞反馈控制是一种有效的解决方法。

时滞反馈控制通过引入时滞环节,将系统的输出信号延迟一段时间后反馈到控制系统,以实现对系统振动的有效抑制。

1. 时滞反馈控制原理:时滞反馈控制通过调整时滞时间,使得反馈信号在相位上与原信号错开一定角度,从而达到减小系统振动的目的。

2. 控制策略设计:根据系统振动的特点,设计合适的时滞反馈控制策略。

包括确定时滞时间、选择合适的反馈信号、调整控制系统参数等。

3. 仿真与实验验证:通过仿真和实验验证时滞反馈控制策略的有效性。

将仿真结果与实际运行结果进行对比,分析时滞反馈控制对系统振动的影响。

五、实验结果与分析1. 实验设置:在轧机主传动耦合系统上设置传感器,采集系统运行过程中的振动信号。

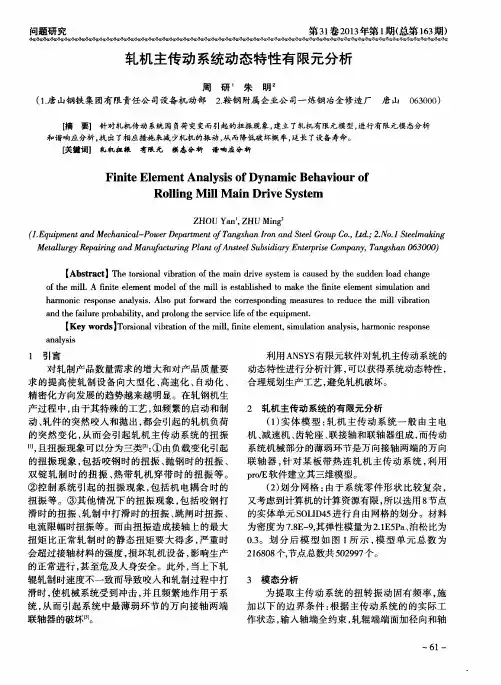

《4300轧机主传动系统动态特性分析》篇一一、引言在轧机设备中,主传动系统是整个轧机设备的核心部分,其动态特性直接关系到轧机的生产效率、产品质量以及设备的使用寿命。

本文以4300轧机为例,对其主传动系统的动态特性进行深入分析,旨在为轧机设备的优化设计、运行维护提供理论依据。

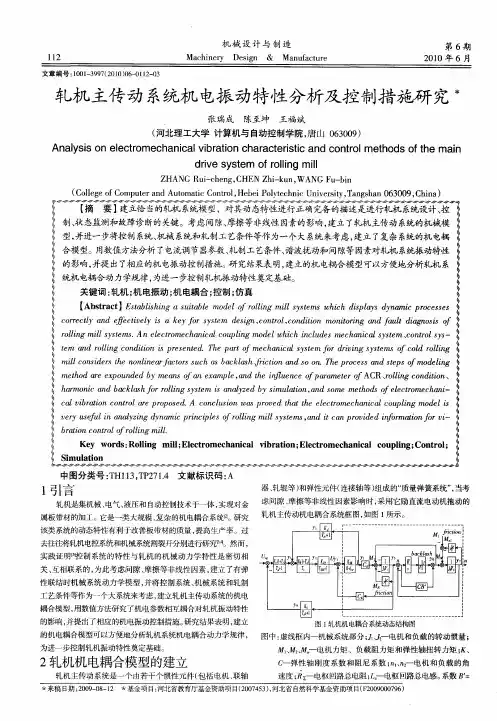

二、4300轧机主传动系统概述4300轧机是一种广泛应用于金属板材轧制的设备。

其主传动系统主要由电机、减速器、联轴器、工作辊道等部分组成。

其中,电机提供动力,减速器对动力进行减速增扭,联轴器则实现电机与工作辊道之间的动力传递,工作辊道则直接参与轧制过程。

三、动态特性分析方法为了全面了解4300轧机主传动系统的动态特性,本文采用以下分析方法:1. 理论分析:结合轧机的工作原理和主传动系统的结构特点,建立数学模型,分析系统在运行过程中的动态特性。

2. 实验研究:通过实际运行数据和实验数据,对主传动系统的动态特性进行实证分析。

3. 仿真分析:利用仿真软件对主传动系统进行模拟分析,以预测系统的动态响应和性能。

四、主传动系统动态特性分析1. 电机与减速器的动态特性:电机与减速器的匹配程度直接影响到主传动系统的性能。

在动态过程中,电机需提供足够的动力以驱动减速器正常工作,同时减速器需具备较好的减震性能,以减小动力传递过程中的冲击和振动。

2. 联轴器的动态特性:联轴器作为电机与工作辊道之间的动力传递装置,其动态特性对主传动系统的稳定性具有重要影响。

在运行过程中,联轴器需具备较好的刚性和弹性,以保证动力传递的平稳性和连续性。

3. 工作辊道的动态特性:工作辊道直接参与轧制过程,其动态特性对产品的质量和设备的使用寿命具有重要影响。

在轧制过程中,工作辊道需具备较高的硬度和耐磨性,以保证轧制过程的稳定性和产品质量。

五、结论与建议通过对4300轧机主传动系统的动态特性进行分析,可以得出以下结论:1. 主传动系统的动态特性受电机、减速器、联轴器和工作辊道等多个部分的影响。