精品课件:砂型铸造工艺详解

- 格式:pdf

- 大小:3.16 MB

- 文档页数:96

砂型铸造工艺(1)手工造型 ——单件单件、、小批量生产 (2)机器造型 ——中、小件大批量生产 (3)机器造芯 ——中、小件大批量生产(4)柔性造型单元 ——各种形状与批量生产铸造由于具有适应性广铸造由于具有适应性广,,经济性好等许多优点许多优点,,通常用来提供切削加工的毛坯通常用来提供切削加工的毛坯,,有时也直接铸造成形有时也直接铸造成形。

在机器中在机器中,,铸件一般占很大比例铸件一般占很大比例,,比如比如,,在汽车中在汽车中,,铸件重量占40-60%;机床中占70-95%。

而铸件中而铸件中,,砂型铸造占90%。

基本术语铸 型型:用型砂用型砂、、金属或其他耐火材料制成金属或其他耐火材料制成;;包括形成铸件形状的空腔铸件形状的空腔、、型芯和浇冒系统的组合整体型芯和浇冒系统的组合整体。

型 腔腔:铸型中造型材料所包围的空腔部分铸型中造型材料所包围的空腔部分。

铸 件件:用铸造方法制成的金属件用铸造方法制成的金属件,,一般作毛坯用一般作毛坯用。

分型面分型面::铸型组元间的接合面组元间的接合面。

分模面分模面::模样组元间的接合面组元间的接合面。

模 样样:由木材由木材、、金属或其他材料制成金属或其他材料制成,,用来形用来形成铸型型腔的工艺装备成铸型型腔的工艺装备。

零 件件:铸件经切削加工制成的金属件铸件经切削加工制成的金属件。

砂 芯芯:为获得铸件的内孔或局部外形为获得铸件的内孔或局部外形,,用芯砂或其他材料制成的或其他材料制成的,,安放在型腔内部的铸型组元安放在型腔内部的铸型组元。

芯 盒盒:制造砂芯或其他耐火材料所用的装备制造砂芯或其他耐火材料所用的装备。

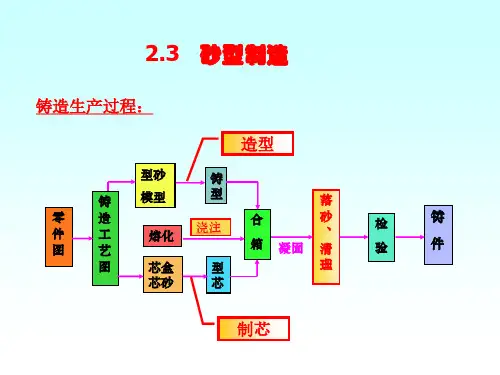

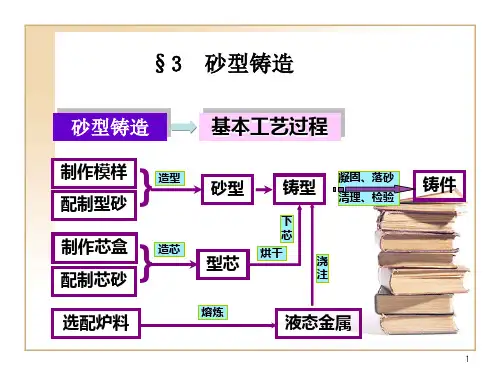

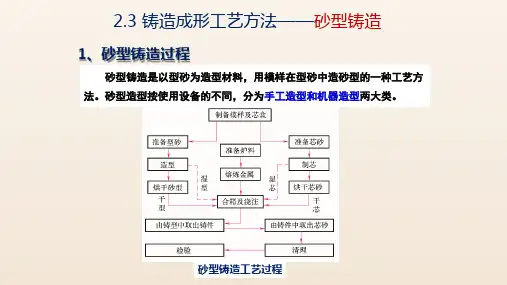

基本术语11砂型铸造的生产过程砂型铸造的生产工序主要包括:制模、配砂、 造型、造芯、合型、熔炼、浇注、落砂、清理 和检验。

型砂铸模型型熔化 浇注芯盒型芯砂芯冷却 凝固12铸件检验 落砂、清理合箱铸造工艺图 零件图套筒的砂型铸造过程:13砂型铸造的特点可以制造形状复杂的毛坯或零件; 加工余量小,金属利用率高; 适应性强,应用面广,用于制造常用金属及合金的铸铁件; 铸件的成本低; 铸件的晶粒比较粗大,组织疏松,常存在气孔、夹渣等铸造 缺陷,机械性能比锻件差; 铸造生产工序多,铸件质量不够稳定,废品率较高; 铸件表面较粗糙,多用于制造毛坯。

14铸型的基本结构制造合格的铸件,铸型 是关键。

铸型的质量直接影 响铸件的质量。

尽管铸型种 类繁多,但它们的组成基本 相同,如图为铸型的结构示 意图。

15浇冒口系统的组成浇冒口系统包括浇注 系统和冒口。

1. 浇注系统为了将金属液浇入到 铸型而在砂型上开设的通 道统称为浇注系统,它通 常由外浇口、直浇口、横 浇口和内浇口组成,如图 所示。

16第一节 造型方法的选择手工造型 (1)以手工操作为主,劳动强度大,劳动生产率低,铸件缺陷率较高; (2)适用于重型铸件和形状复杂铸件的单件、小批量生产。

机器造型 (1)生产效率高,劳动条件得到改善; (2)精度比手工造型铸件高; (3)设备投资较大,适于形状不太复杂但生产批量较大的铸件的生产。

171.整模造型181.整模造型19整模造型的特点及应用特点: 模样是整体结构、分型面为平面,铸型型腔全部在一个砂箱内,造型简单,铸件不会产生错箱缺陷。

应用范围: 铸件最大截面在一端,且为平面。

适用于形状简单的铸件,如盘、盖类。

202.2.分模造型分模造型2.2.分模造型分模造型模样被分成两半,分模面是模样的最大截面,型腔被分置在两个砂箱内,易产生因合箱误差而形成的错误。

适用于形状较复杂且有良好对称面的铸件,如套筒、管子和阀体等。

分模造型过程如图所示。

2.2.分模造型分模造型分模造型的特点及应用 特点特点::模样沿最大截面分为两半模样沿最大截面分为两半,,型腔位于上型腔位于上、、下两个砂箱内个砂箱内,,并用定位销钉定位并用定位销钉定位。

造型方便造型方便,,但制作模样较麻烦模样较麻烦。

应用范围应用范围::最大截面在中部最大截面在中部,,一般为对称性铸件一般为对称性铸件。

3.3.挖砂造型挖砂造型如果铸件的外形轮廓为曲面或阶梯面曲面或阶梯面,,其最大截面亦是曲面,由于条件所限,模型不便分成两半时,常采用挖砂造型挖砂造型。

挖砂造型的特点及应用 特点特点::模样为整体模模样为整体模,,造型时需挖去阻碍起模的型砂的型砂,,故分型面是曲面故分型面是曲面。

造型麻烦造型麻烦,,生产率低率低。

应用范围应用范围::单件小批生产模样薄单件小批生产模样薄、、分模后易损坏或变形的铸件变形的铸件。

挖砂造型生产的铸件有一定批量时一定批量时,,为了避免每型挖砂挖砂,,可采用假箱造型可采用假箱造型。

特点是特点是::先预制好一半型,其上承托模样其上承托模样,,用其造下型下型,,然后在此下型上再造上型上型。

开始预制的半型不用来浇注来浇注,,故称假箱故称假箱。

5.假箱造型4.4.假箱造型假箱造型5.5.活块造型活块造型活块造型的特点及应用 特点特点::将模样上妨碍起模的部分将模样上妨碍起模的部分,,做成活动的活快做成活动的活快,,便于起模于起模。

造型和制作模样都很麻烦造型和制作模样都很麻烦,,生产率低生产率低。

应用范围:单件小批生产带有突起部分的铸件单件小批生产带有突起部分的铸件。

6.6.三箱造型三箱造型6.6.三箱造型三箱造型6.6.三箱造型三箱造型三箱造型的特点及应用特点特点::铸件两端截面尺寸比中间部分大铸件两端截面尺寸比中间部分大,,采用两箱无法起模两箱无法起模,,将铸型放在三个砂箱中将铸型放在三个砂箱中,,组合而成合而成。

三箱造型的关键是选配合适的中箱三箱造型的关键是选配合适的中箱。

造型复杂造型复杂,,易错箱易错箱,,生产率低生产率低。

应用范围应用范围::单件小批生产具有两个分型面的铸件单件小批生产具有两个分型面的铸件。

7.7.刮板造型刮板造型对有些旋转体或等截面形状的铸件对有些旋转体或等截面形状的铸件对有些旋转体或等截面形状的铸件,,当产量小量小,,属单件或小批量生产时属单件或小批量生产时,,为了节省模样费用费用,,缩短模样制造时间缩短模样制造时间,,可以采用刮板造型可以采用刮板造型。

刮板是一块和铸件截面形状相适应的木板刮板是一块和铸件截面形状相适应的木板。

7.7.刮板造型刮板造型压环的铸造8.8.地坑造型地坑造型在车间地坑内造型在车间地坑内造型在车间地坑内造型,,用地坑代替下砂箱用地坑代替下砂箱,,只要一个上砂箱一个上砂箱,,可减少砂箱的投资大型铸件单件生产时,降低铸型高度降低铸型高度,,便于浇注操作注操作。

但造型费工但造型费工,,而且要求操作者的技术水平较高9.9.型芯的制造型芯的制造型芯的作用型芯的作用::型芯的主要作用是形成铸件的内腔型芯的主要作用是形成铸件的内腔,,有时也形成铸件局部外形时也形成铸件局部外形。

制芯方法1.1.放芯骨放芯骨放芯骨 砂芯中放入芯骨砂芯中放入芯骨砂芯中放入芯骨,,以提高强度以提高强度。

2.2.开通气道开通气道开通气道 砂芯中必须作出贯通的通气道砂芯中必须作出贯通的通气道砂芯中必须作出贯通的通气道,,以提高砂芯的透气性芯的透气性。

3.3.刷涂料刷涂料刷涂料 大部分的砂芯表面要刷一层涂料大部分的砂芯表面要刷一层涂料大部分的砂芯表面要刷一层涂料,,以提高耐高温性能高温性能,,防止铸件粘砂防止铸件粘砂。

4.4.烘干烘干烘干 砂芯烘干后砂芯烘干后砂芯烘干后,,强度和透气性均能提高强度和透气性均能提高。

9.9.型芯的制造型芯的制造零件零件、、铸件及模样的主要区别模样模样、、型腔型腔、、铸件和零件之间的关系在铸造生产中在铸造生产中,,用模样制得型腔,将金属液浇入型腔冷却凝固后获得铸件,铸件经切削加工最后成为零件。

因此因此,,模样模样、、型腔型腔、、铸件和零件四者之间在形状和尺寸上有着必然的联系的联系。

零件零件、、铸件及模样的主要区别落砂与清理落砂 从砂型中取出铸件的工作称为落砂从砂型中取出铸件的工作称为落砂。

清理 落砂后的铸件必须经过清理工序落砂后的铸件必须经过清理工序,,才能使铸件外表面达到要求表面达到要求。

清理工作主要包括下列内容:1.切除浇冒口 铸铁件可用铁锤敲掉浇冒口铸铁件可用铁锤敲掉浇冒口;;铸钢件要用气割切除气割切除;;有色合金铸件则用锯割切除有色合金铸件则用锯割切除。

2.清除砂芯 铸件内腔的砂芯和芯骨可用手工铸件内腔的砂芯和芯骨可用手工、、震动出芯机或水力清砂装置去除机或水力清砂装置去除。

3.清除粘砂 铸件表面往往粘结着一层被烧焦的砂子铸件表面往往粘结着一层被烧焦的砂子,,需要清除干净要清除干净。

随着现代化大生产的发展随着现代化大生产的发展随着现代化大生产的发展,,机器造型已代替了大部分的手工造型的手工造型,,它不但生产率高它不但生产率高,,而且质量稳定而且质量稳定,,是成批生产铸件的主要方法产铸件的主要方法。

机器造型的实质是用机器进行紧砂和起模起模,,根据紧砂的起模方式的不同根据紧砂的起模方式的不同,,有各种不同种类的造型机型机。

机器造型的特点(1)采用模板的两箱造型采用模板的两箱造型。

所谓模板就是将模型所谓模板就是将模型、、浇注系统沿分型面与底板联结成一体的专用工装沿分型面与底板联结成一体的专用工装,,一般采用金属材料制造料制造。

有单面模板和双面模板之分有单面模板和双面模板之分。

(2)不能采用三箱造型和活块造型不能采用三箱造型和活块造型。

二、机器造型2 铸造工艺图2.1 浇注位置选择原则(1)重要加工面向下原则 因为铸件的上表面容易产因为铸件的上表面容易产生砂眼生砂眼、、气孔气孔、、夹渣等缺陷夹渣等缺陷,,组织也不如下表面致密组织也不如下表面致密。

如果这些加工面难以朝下这些加工面难以朝下,,则应尽力使其位于侧面力使其位于侧面。

当铸件的重要加工而有数个时要加工而有数个时,,则应将较大的乎而朝下大的乎而朝下。