7.1 人工布线单面板的制作

- 格式:ppt

- 大小:1.68 MB

- 文档页数:9

实验七、两级阻容耦合三极管放大电路 PCB 图单面板设计一、实验目的1.学会元件封装的放置2.熟练掌握 PCB 绘图工具3.熟悉单面板面印制板的手工布局、布线二、实验内容根据图 7-1设计和编辑两级阻容耦合三极管放大电路的PCB 图。

+VCC图 7-1 两级阻容耦合三极管放大电路的 PCB 图三、实验步骤1.启动 Protel 99 SE PCB,新建文件“ 两级阻容耦合三极管放大电路.PCB ”,进入 PCB 图编辑界面。

如图7-2所示.2.装入制作 PCB 时比较常用的元件封装库,如 Advpcb.ddb 或者Miscellaneoux.ddb 等。

(1) 单击“Browse PCB”按钮,进入PCB编辑界面;在PCB编辑器窗口内,单击“Browse”(浏览)窗内的下拉按钮,选择“Libraries”(元件封装图形库)作为浏览对象。

(2) 如果元件库列表窗内没有列出所需元件封装图形库,如PCB Footprints.lib,可单击“Add/Remove”按钮。

在如图7-3所示的“PCB Libraries”窗口内,不断单击“搜寻(I)” 下拉列表窗内目录,将Design Explorer 99\Library\PCB\Generic Footprints目录作为当前搜寻目录,在PCB库文件列表窗内,寻找并单击相应的库文件包,如Advpcb. ddb,再单击“Add”按钮,即可将指定图形库文件加入到元件封装图形库列表中,然后再单击“OK”按钮,退出如图7-3所示的“PCB Libraries”窗口。

图7-2 PCB编辑界面3.放置元件封装及其他一些实体,并设置元件属性、调整元件位置。

表 9 给出了该电路所需元件的封装形式、标号及所属元件库。

在PCB编辑器中,放置元件的操作过程如下:图7-3 PCB库文件列表窗(1) 单击“放置”工具栏内的“放置元件”工具,在如图7-4所示“Place Component”的窗口内,直接输入元件的封装形式、序号和注释信息。

概述PCB(Printed Circuit Board),中文名称为印制线路板,简称印制板,是电子工业的重要部件之一。

几乎每种电子设备,小到电子手表、计算器,大到计算机,通讯电子设备,军用武器系统,只要有集成电路等电子元器件,为了它们之间的电气互连,都要使用印制板。

在较大型的电子产品研究过程中,最基本的成功因素是该产品的印制板的设计、文件编制和制造。

印制板的设计和制造质量直接影响到整个产品的质量和成本,甚至导致商业竞争的成败。

印制电路在电子设备中提供如下功能:提供集成电路等各种电子元器件固定、装配的机械支撑。

实现集成电路等各种电子元器件之间的布线和电气连接或电绝缘。

提供所要求的电气特性,如特性阻抗等。

为自动焊锡提供阻焊图形,为元件插装、检查、维修提供识别字符和图形。

有关印制板的一些基本术语在绝缘基材上,按预定设计,制成印制线路、印制元件或由两者结合而成的导电图形,称为印制电路。

在绝缘基材上,提供元、器件之间电气连接的导电图形,称为印制线路。

它不包括印制元件。

印制电路或者印制线路的成品板称为印制电路板或者印制线路板,亦称印制板。

印制板按照所用基材是刚性还是挠性可分成为两大类:刚性印制板和挠性印制板。

今年来已出现了刚性-----挠性结合的印制板。

按照导体图形的层数可以分为单面、双面和多层印制板。

导体图形的整个外表面与基材表面位于同一平面上的印制板,称为平面印板。

有关印制电路板的名词术语和定义,详见国家标准GB/T2036-94“印制电路术语”。

电子设备采用印制板后,由于同类印制板的一致性,从而避免了人工接线的差错,并可实现电子元器件自动插装或贴装、自动焊锡、自动检测,保证了电子设备的质量,提高了劳动生产率、降低了成本,并便于维修。

印制板从单层发展到双面、多层和挠性,并且仍旧保持着各自的发展趋势。

由于不断地向高精度、高密度和高可靠性方向发展,不断缩小体积、减轻成本、提高性能,使得印制板在未来电子设备地发展工程中,仍然保持强大的生命力。

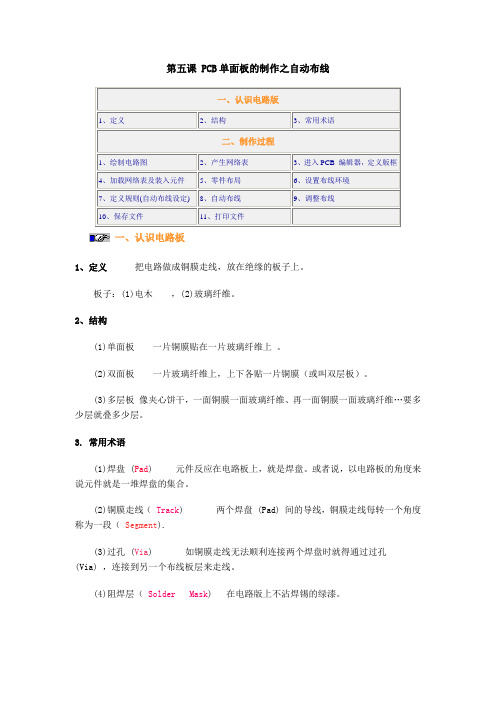

第五课 PCB单面板的制作之自动布线一、认识电路板1、定义把电路做成铜膜走线,放在绝缘的板子上。

板子:(1)电木,(2)玻璃纤维。

2、结构(1)单面板一片铜膜贴在一片玻璃纤维上。

(2)双面板一片玻璃纤维上,上下各贴一片铜膜(或叫双层板)。

(3)多层板像夹心饼干,一面铜膜一面玻璃纤维、再一面铜膜一面玻璃纤维…要多少层就叠多少层。

3.常用术语(1)焊盘 (Pad) 元件反应在电路板上,就是焊盘。

或者说,以电路板的角度来说元件就是一堆焊盘的集合。

(2)铜膜走线(Track) 两个焊盘 (Pad) 间的导线,铜膜走线每转一个角度称为一段(Segment).(3)过孔 (Via) 如铜膜走线无法顺利连接两个焊盘时就得通过过孔(Via) ,连接到另一个布线板层来走线。

(4)阻焊层(Solder Mask) 在电路版上不沾焊锡的绿漆。

(5)安全距离导线与导线(Track to Track) 、导线与焊盘(Track to Pad) 、焊盘与焊盘 (Pad to Pad) 及焊盘与过孔 (Pad to Via) 之间的最小距离 (Clearance) 。

(6)丝引层 (Silkscreem Overlay) 顶层的文字或图案,属非布线层。

二、单面板图的制作过程(以电码练习器印刷电路版图的制作为例来说明)1、使用Sch绘制电路图(如图 1 )。

确定元件排列没有问题、元件封装 (Footpririt) 也定义了,在通过程序所提供的 ERC 检查。

图 1 电码练习器电路图图2 网络表各元件相对的电路板元件(元件封装)如下:555 : DIP8 ;R1 、 R2 ( RES2 ): AXIAL0.3 ;C1 、 C2 ( CAP ): RAD0.1 。

2、利用Sch所提供的Create Netlist 功能产生网络表(图 2 ),同时也结束了Sch 的任务。

3、进入PCB编辑器,首先定义版框,也就是板子的大小与形状。

可利用程序提供的版框向导,或将当前工作层切换到为禁止布线区(KeeOut Layer版层),以Placemen/Track(放置线段)命令,自行绘制版框。

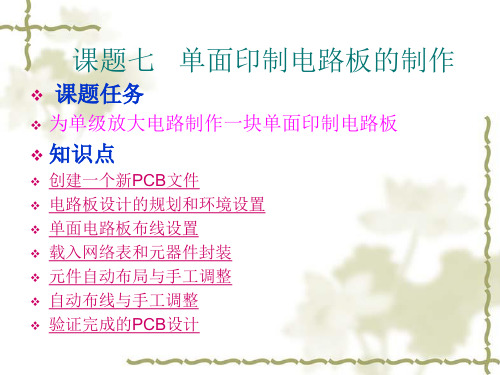

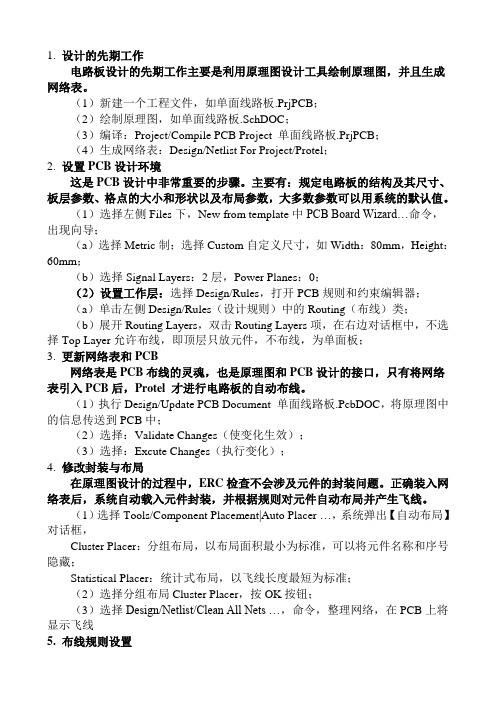

1. 设计的先期工作电路板设计的先期工作主要是利用原理图设计工具绘制原理图,并且生成网络表。

(1)新建一个工程文件,如单面线路板.PrjPCB;(2)绘制原理图,如单面线路板.SchDOC;(3)编译:Project/Compile PCB Project 单面线路板.PrjPCB;(4)生成网络表:Design/Netlist For Project/Protel;2. 设置PCB设计环境这是PCB设计中非常重要的步骤。

主要有:规定电路板的结构及其尺寸、板层参数、格点的大小和形状以及布局参数,大多数参数可以用系统的默认值。

(1)选择左侧Files下,New from template中PCB Board Wizard…命令,出现向导;(a)选择Metric制;选择Custom自定义尺寸,如Width:80mm,Height:60mm;(b)选择Signal Layers:2层,Power Planes:0;(2)设置工作层:选择Design/Rules,打开PCB规则和约束编辑器;(a)单击左侧Design/Rules(设计规则)中的Routing(布线)类;(b)展开Routing Layers,双击Routing Layers项,在右边对话框中,不选择Top Layer允许布线,即顶层只放元件,不布线,为单面板;3. 更新网络表和PCB网络表是PCB布线的灵魂,也是原理图和PCB设计的接口,只有将网络表引入PCB后,Protel 才进行电路板的自动布线。

(1)执行Design/Update PCB Document 单面线路板.PcbDOC,将原理图中的信息传送到PCB中;(2)选择:Validate Changes(使变化生效);(3)选择:Excute Changes(执行变化);4. 修改封装与布局在原理图设计的过程中,ERC检查不会涉及元件的封装问题。

正确装入网络表后,系统自动载入元件封装,并根据规则对元件自动布局并产生飞线。

*单面板工艺流程开料磨边→钻孔→外层图形→(全板镀金)→蚀刻→检验→丝印阻焊→(热风整平)→丝印字符→外形加工→测试→检验*双面板喷锡板工艺流程开料磨边→钻孔→沉铜加厚→外层图形→镀锡、蚀刻退锡→二次钻孔→检验→丝印阻焊→镀金插头→热风整平→丝印字符→外形加工→测试→检验*双面板镀镍金工艺流程开料磨边→钻孔→沉铜加厚→外层图形→镀镍、金去膜蚀刻→二次钻孔→检验→丝印阻焊→丝印字符→外形加工→测试→检验*多层板喷锡板工艺流程开料磨边→钻定位孔→内层图形→内层蚀刻→检验→黑化→层压→钻孔→沉铜加厚→外层图形→镀锡、蚀刻退锡→二次钻孔→检验→丝印阻焊→镀金插头→热风整平→丝印字符→外形加工→测试→检验*多层板镀镍金工艺流程开料磨边→钻定位孔→内层图形→内层蚀刻→检验→黑化→层压→钻孔→沉铜加厚→外层图形→镀金、去膜蚀刻→二次钻孔→检验→丝印阻焊→丝印字符→外形加工→测试→检验*多层板沉镍金板工艺流程开料磨边→钻定位孔→内层图形→内层蚀刻→检验→黑化→层压→钻孔→沉铜加厚→外层图形→镀锡、蚀刻退锡→二次钻孔→检验→丝印阻焊→化学沉镍金→丝印字符→外形加工→测试→检验一、工艺简介沉金工艺之目的的是在印制线路表面上沉积颜色稳定,光亮度好,镀层平整,可焊性良好的镍金镀层。

基本可分为四个阶段:前处理(除油,微蚀,活化、后浸),沉镍,沉金,后处理(废金水洗,DI水洗,烘干)。

二、前处理沉金前处理一般有以下几个步骤:除油(30%AD-482),微蚀(60g/InaPS,2%H2SO4),活化(10%Act-354-2),后浸(1%H2S04)。

以除去铜面氧化物,并在铜面沉钯,以作沉镍活化中心。

其中某个环节处理不好,将会影响随后的沉镍和沉金,并导致批量性的报废。

生产过程中,各种药水必须定期分析和补加,控制在要求范围内。

较重要的比如:微蚀速率应控制在“25U—40U”,活化药水铜含量大于800PPM时必须开新缸,药水缸的清洁保养对联PCB的品质影响也较大,除油缸,微蚀缸,后浸缸应每周换缸,各水洗缸也应每周清洗。

单面板制作(热转印)一、主要流程打印底片—钻孔—抛光—热转印—炭笔修改—腐蚀—除黑层—清洗—烘干二、各流程的步骤:1、底片打印a、打开pcb文件,在边框的右下角和左上角分别放一个焊盘。

b、新建打印文件(PCB printer)c、进入打印界面——鼠标右击左上角“multilayer Composite……”d、界面选择:单面板一半是选择BottomLayer/TopLayer(底层/顶层)KeepOutLayer(边框)MultLayer(多层)如果是打印底层,还要将选中,同时还要将选中。

添加和删除相应层可点击Add…/Remove…按要求选择之后点击“OK”会出现如下界面:再点击打印图标完成打印。

打印之前注意,一定要将热转印纸光滑面朝上2、钻孔a、导出钻孔的文件。

打开pcb文件——File——Export其中保存类型一定要选择。

打开数控钻床软件b、若线路在底层,铜面向下;若线路在顶层,铜面向上。

在用纸胶将铜板固定在底板上。

c、手动确定原点,(之前在pcb文件中放了两个焊盘)用手将钻头对准焊盘。

d、换钻头时不能把软件窗口关闭。

3、抛光用砂纸将打好孔的铜板进行打磨。

4.热转印a、将热转印机打开,把温度调到185度。

b、将底片与钻好孔的铜板对齐(对齐右下角和左上角的焊盘),并用纸胶将其固定。

d、开始热转印(一般是4—5次)。

5炭笔修改热转以后,如果效果不佳,可以用炭笔修改。

6腐蚀a、打开腐蚀机,将温度调到50度,并加热。

b、带好防腐手套,将热转印好的铜板夹在腐蚀机上,放入腐蚀液(氨水)中,盖上玻璃盖。

并将时间设置为50~60S(时间可以因情况而定)7 除黑层把腐蚀好的电路板用油墨稀释剂将黑层除掉。

8清洗用洗衣粉将电路板清洗干净。

9 烘干打开烘干机,将温度调到150度。

将清洗干净的电路板放入烘干机中,10分钟后可以取出。

单面板工艺流程

《单面板工艺流程》

单面板是一种常用的电子元件,其制造过程需要经过多道工艺流程。

以下是单面板的工艺流程:

1. 原料准备:选择合适的基材来制作单面板,通常使用的是玻璃纤维布或薄膜,还有一层铜箔。

2. 清洗和表面处理:将原料进行清洗和表面处理,以确保基材表面光滑干净,有利于后续的印刷和焊接。

3. 图形制作:通过图形设计软件,将需要在单面板上布线的电路图形绘制出来,形成图纸。

4. 理化铜:将图形打印在基板上,然后用化学方法将图形所示地方涂上铜,以形成导电层。

5. 金属化:将单面板在高温下镀上金属覆盖层,以增强导电性和连接性。

6. 确定孔位:在单面板上钻孔,为后续元器件的焊接和安装做准备。

7. 表面贴装:将元器件按照图纸指示焊接在单面板上,然后进行测试和调试。

8. 清洗和表面处理:将单面板进行最后的清洗和表面处理,以确保元器件的连接质量和表面光洁度。

通过上述工艺流程,单面板制造完成,可以用于各种电子产品的生产和组装。

单面板因其制作工艺简单、成本低廉,并且适用于多种场合,因此在电子行业中得到了广泛应用。

单面板工艺流程单面板是最常见的电路板类型之一,也是最简单的制造工艺之一。

下面是单面板的工艺流程。

1. 基板准备:选择适当的基板材料,如玻璃纤维增强聚酰亚胺或环氧树脂,然后根据电路设计要求切割基板到所需尺寸。

2. 基板清洗:用去离子水或有机溶剂清洗基板,以去除表面的污垢和油脂,以确保良好的粘附性和电气性能。

3. 基板表面处理:用碱性溶液或机械研磨来清除基板表面的任何氧化物或污染物,然后使用化学物质进行表面处理,增强粘附性。

4. 印刷阻焊层:将阻焊油墨通过丝网印刷的方式涂在基板上,以保护电路中的焊盘和路径免受热应力和氧化的影响。

5. 丝网印刷:使用丝网印刷机将导电油墨通过印刷网直接印在基板上,形成所需的电路线路和元件安装位置。

6. 金属化处理:用化学反应或物理方法将导电层涂覆在印刷的电路线路和焊盘上,通常使用铜或镍作为导电层。

7. 钻孔:使用CNC钻床在基板上钻孔,以容纳组件引脚和连接电路之间的连接。

8. 导线镀金:在钻孔后,通过将基板浸入含金属盐溶液的电化学反应槽中,将金属导线镀上一层金,以提高导电性和耐腐蚀性。

9. 丝网印刷表面组装:使用丝网印刷将焊膏涂在焊盘上,这样电子元器件就可以通过熔化焊膏实现表面装配。

10. 元件装配:将表面安装型元件通过自动化的贴片设备或手工装配到焊盘上,确保元件正确对位。

11. 焊接:将装配好的单面板放入回流焊炉中,使用高温通过熔化焊膏来焊接电子元器件和焊盘。

12. 检查和测试:检查焊接和组装的质量和连接性能,使用测试设备和方法对单面板进行测试,以确保其符合规格要求。

13. 清洁和包装:清洁焊接过程中产生的残留物,包括焊剂和流通剂,并进行最终的包装和标识,以便存储和运输。

单面板的制造工艺相对简单,但也需要精确和严格的操作,以确保电路板的质量和可靠性。

这个工艺流程是一种传统的单面板制造方法,不同的厂商和工厂可能会有一些细微的差别和改进。

PCB单面板设计PCB(Printed Circuit Board),即印刷电路板,是电子元器件组装与连接的基础,广泛应用于电子产品设计及制造领域。

单面板是其中常见的一种电路板,指的是电路板仅有一面覆铜层。

PCB单面板设计是电子工程师工作中不可或缺的一项技能。

下面我们将从设计流程、理论知识、实际应用和注意事项四个方面来探讨单面板设计。

一、设计流程1. 确定电路板的尺寸。

首先根据电路板的实际应用场景,确定电路板的长宽,以及样板或原型的尺寸。

2. 编写电路图。

将电路分解成各个模块,然后利用电路设计软件编写电路图,实现模块的连接和功能。

3. 进行布线。

将电路图转化为PCB布局文件。

在布局文件中实现各模块的位置和布线,使得电路板的形状和布局达到最优化。

4. 适配外围元器件。

根据实际应用需求,调整和匹配电阻、贴片电容等外围元器件。

5. 生成规则检查文件。

使用电路设计软件自动检查PCB布局文件是否符合电路板布局规则和设计规范。

6. 进行调试和测试。

对电路的连接和信号的稳定性进行调试和测试,同时优化电路设计和布线方案。

7. 生成硬件设计文档。

根据布局文件和调试测试结果生成相关的文档和图纸,以便于制造电路板。

二、理论知识1. PCB厚度和材料PCB的厚度通常在0.8到1.6mm之间,主要取决于工作环境和应用场景。

电路板的材料有常见的FR-4玻璃纤维材料、铝基板、陶瓷基板和五氧化二钼PCB等。

2. PCB布线的原则正确布线是保证电路稳定性和信号质量的重要保障。

布线的原则主要包括:(1)按照信号处理顺序进行布线。

(2)考虑短路、开路、干扰和信号延迟等因素。

(3)实现模块之间的完整性和可维护性。

(4)合理安排电源和地线的位置和数量。

3. PCB生产工艺PCB生产过程中,主要包括印制、补铜、镀铜、钻孔、贴膜等环节。

在设计PCB时需要考虑生产工艺和成本因素,使电路板的设计能够高效生产和维护。

三、实际应用PCB单面板设计广泛应用于电子产品的制造和生产领域,主要用于数字电路、模拟电路、RF电路和微处理器等领域。