冲裁模的分类及典型结构

- 格式:pptx

- 大小:2.53 MB

- 文档页数:16

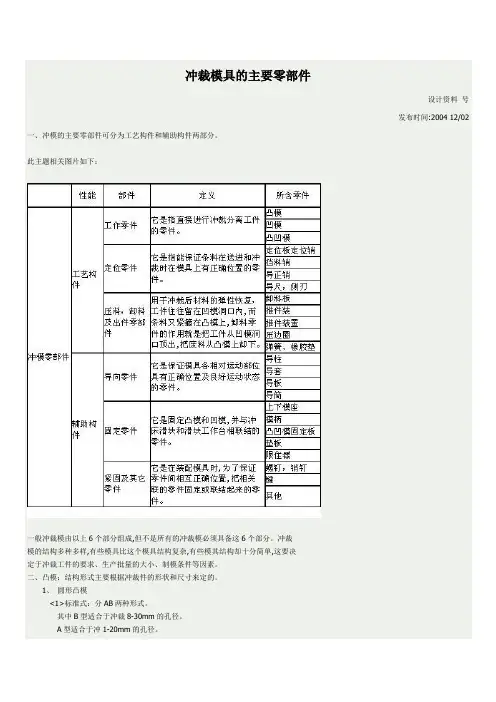

冲裁模具的主要零部件设计资料号发布时间:2004 12/02 一、冲模的主要零部件可分为工艺构件和辅助构件两部分。

此主题相关图片如下:一般冲裁模由以上6个部分组成,但不是所有的冲裁模必须具备这6个部分。

冲裁模的结构多种多样,有些模具比这个模具结构复杂,有些模其结构却十分简单,这要决定于冲裁工件的要求、生产批量的大小、制模条件等因素。

二、凸模:结构形式主要根据冲裁件的形状和尺寸来定的。

1、圆形凸模<1>标准式:分AB两种形式。

其中B型适合于冲裁8-30mm的孔径。

A型适合于冲1-20mm的孔径。

<2>护套式:凸模结构,用于冲小孔(孔径与料厚较接近)<3>大型落料凸模。

采用凹座螺钉紧固、或镶配式。

工作部分用模具钢,非工作部分用一般钢,节省材料,端部做成凹形,减少与工作的接触面积、防止由于端部不平造成成对板料的不平衡冲击。

侧边做成凹型,防止增加凸模与凹模及工作的磨擦力。

2、非圆形凸模:对于复杂冲裁件。

其中装配部分做成圆形或方形,以方便装配,工作部分由冲裁件决定开头如果采用线切割,则安装部分开头与工作部分一样。

3、凸模的固定方法<1>用凸模固定板,紧配合形式,装好一般要磨平。

<2>与上模板直接用螺钉连接,适用于大型凸模。

<3>可更换的固定形式:铿于易磨损和损坏的凸模<4>低熔点合金及防氧树腊浇注固定方法。

利用低熔点合金冷却膨胀的特性,但连接浓度不高。

防氧权腊对金属表面的粘附力,但抚冲溶度低。

4. 凸模的长度L=h1+h2+h3+(10~20)mm其中h1--导尺厚度h2--卸料板厚度h3 --凸模固下板厚度10~20mm--包括凸模伸进凹模的涂度,修磨量及模具在闭合状态下卸料板到凸模固定板之间的距离。

此主题相关图片如下:一般冲裁模由以上6个部分组成,但不是所有的冲裁模必须具备这6个部分。

冲裁模的结构多种多样,有些模具比这个模具结构复杂,有些模其结构却十分简单,这要决定于冲裁工件的要求、生产批量的大小、制模条件等因素。

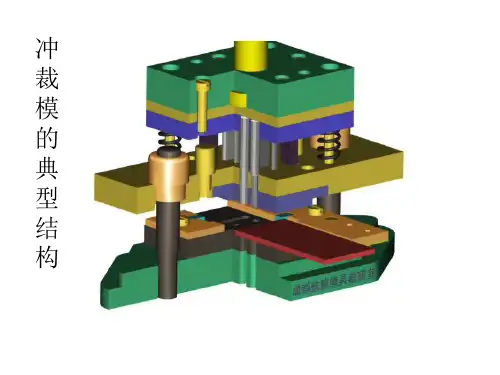

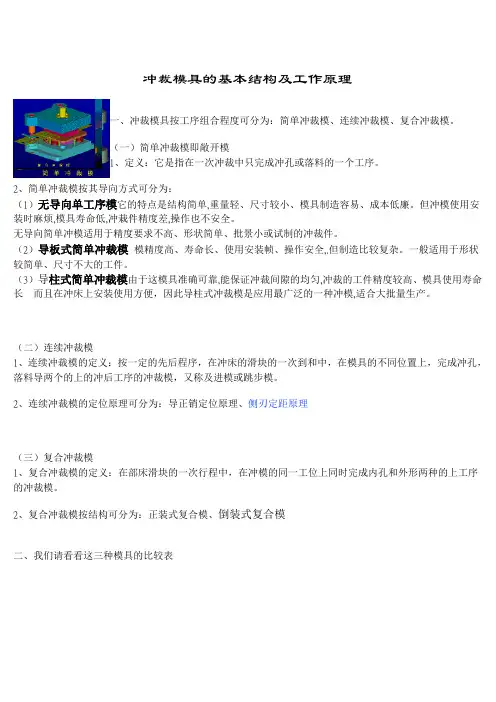

冲裁模具的基本结构及工作原理一、冲裁模具按工序组合程度可分为:简单冲裁模、连续冲裁模、复合冲裁模。

(一)简单冲裁模即敞开模1、定义:它是指在一次冲裁中只完成冲孔或落料的一个工序。

2、简单冲裁模按其导向方式可分为:(1)无导向单工序模它的特点是结构简单,重量轻、尺寸较小、模具制造容易、成本低廉。

但冲模使用安装时麻烦,模具寿命低,冲栽件精度差,操作也不安全。

无导向简单冲模适用于精度要求不高、形状简单、批景小或试制的冲裁件。

(2)导板式简单冲裁模模精度高、寿命长、使用安装帧、操作安全,.但制造比较复杂。

一般适用于形状较简单、尺寸不大的工件。

(3)导柱式简单冲裁模由于这模具准确可靠,能保证冲裁间隙的均匀,冲裁的工件精度较高、模具使用寿命长而且在冲床上安装使用方便,因此导柱式冲裁模是应用最广泛的一种冲模,适合大批量生产。

(二)连续冲裁模1、连续冲裁模的定义:按一定的先后程序,在冲床的滑块的一次到和中,在模具的不同位置上,完成冲孔,落料导两个的上的冲后工序的冲裁模,又称及进模或跳步模。

2、连续冲裁模的定位原理可分为:导正销定位原理、侧刃定距原理(三)复合冲裁模1、复合冲裁模的定义:在部床滑块的一次行程中,在冲模的同一工位上同时完成内孔和外形两种的上工序的冲裁模。

2、复合冲裁模按结构可分为:正装式复合模、倒装式复合模二、我们请看看这三种模具的比较表无导向单工序模冲模的上模部分由模、凸模组成,通过模柄安装在冲床滑块上。

下模部分由卸料板、导尺、.凹模、下模座、定位板组成,通过下模座安装在冲床工作台上。

上模与下模没有直接导向关系,靠冲床导轨导向。

导板式简单冲裁模上模部分主要由模柄、上模板、垫板、凸模固定板、凸模组成。

下模部分主要由下模板凹模、导尺、导板、回带式挡料销、托料板组成。

这种模具的特点是上模通过.凸模利用导板上的孔迸行导向,导板兼作卸料板。

工作时凸模始终不脱离导板.以保证模具导向精度。

因而,要求使用的压力机行程不大于导板厚度。

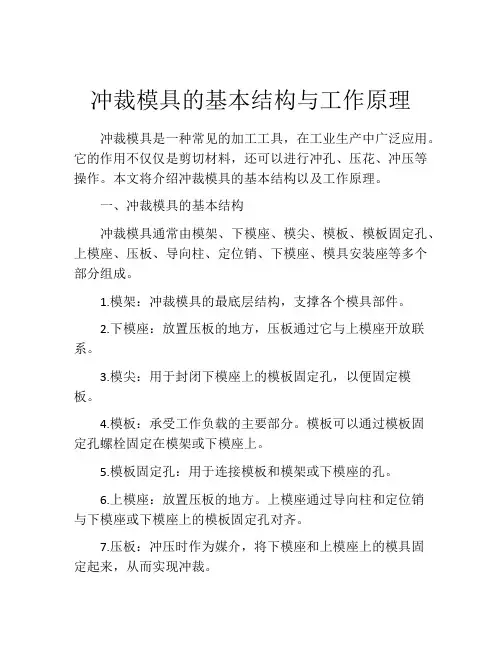

冲裁模具的基本结构与工作原理冲裁模具是一种常见的加工工具,在工业生产中广泛应用。

它的作用不仅仅是剪切材料,还可以进行冲孔、压花、冲压等操作。

本文将介绍冲裁模具的基本结构以及工作原理。

一、冲裁模具的基本结构冲裁模具通常由模架、下模座、模尖、模板、模板固定孔、上模座、压板、导向柱、定位销、下模座、模具安装座等多个部分组成。

1.模架:冲裁模具的最底层结构,支撑各个模具部件。

2.下模座:放置压板的地方,压板通过它与上模座开放联系。

3.模尖:用于封闭下模座上的模板固定孔,以便固定模板。

4.模板:承受工作负载的主要部分。

模板可以通过模板固定孔螺栓固定在模架或下模座上。

5.模板固定孔:用于连接模板和模架或下模座的孔。

6.上模座:放置压板的地方。

上模座通过导向柱和定位销与下模座或下模座上的模板固定孔对齐。

7.压板:冲压时作为媒介,将下模座和上模座上的模具固定起来,从而实现冲裁。

8.导向柱:用于连接上模座和下模座,确保冲裁过程中的精准度。

9.定位销:也用于对齐上模座和下模座的位置。

10.下模座:承受模具的卡紧力,防止模具在模具固定孔处滑动。

11.模具安装座:将冲裁模具固定在机械或压力机上的底座。

二、工作原理冲裁模具的工作原理是利用压力让模板和压板卡死工件,对工件进行切割或冲孔。

具体来说,它包括材料、凸台(刀模)、凹模、冲孔机床和机械手等多个部分。

在工作之前,必须先进行模压,并设置工作参数。

然后将工件放置在压板上,逐步移动到凹模下部。

随着压力的逐渐增加,材料被弯曲、伸长或压缩,最终断裂。

刀模和凹模都是刻有图案的特殊工具,它们能够对工件进行不同的操作。

除了切割和冲孔,冲裁模具还可以进行拉伸和弯曲等操作。

不同的操作需要使用不同的模具。

总的来说,冲裁模具的工作原理是依靠刃口的形状和力学原理,将压力转化为工件的变形。

冲裁模具的安装和调整需要经验和技能。

准确设置参数有助于防止模具的脱离、折断或损坏,从而确保生产效率和质量。

结论冲裁模具是工业生产中不可或缺的工具之一。

(新)冲裁模的结构与设计_冲裁模的结构与设计第一节冲裁模的分类按工序性质分:落料模、冲孔模、切边模、剖切模等;按工序组合分:单工序模、连续模、复合模;按导向方式分:开式模、导板模、导柱模、滚珠导柱模;按控制送料步距方法分:固定挡料销式、活动挡料销式、自动挡料销式、导正销式和侧刃式。

第二节单工序模的典型结构单工序模——压力机在一次行程中完成一道工序。

一、无导向的开式简单冲裁模工作过程:送料—冲裁—卸料、出件—送料模具特点:1、上下模之间无导向;2、导料板、挡料块、卸料板在一定范围内可调节;3、凸凹模装拆方便。

开式简单模的优缺点:优点:结构简单,重量轻,尺寸较小,制造简单,成本低。

缺点:安装调整麻烦,模具寿命低,冲件精度差,不安全。

应用:适用于精度低,形状简单,批量小的冲件。

二、导板式落料模1、导板式落料模(带固定挡料销)导板作用:对上模导向(凸凹模间隙均匀);与凸模间隙配合(薄H6/h5,厚H8/h7);凸模不能脱离导板(压力机行程<20mm);卸料作用;注意:导料板高度>固定挡料销高度+板料厚度缺点:送料不方便,须把条料往上台一下2、导板式落料模(带活动挡料销)活动挡料销:安装——板簧、螺钉结构——两条直槽,底部有斜面活动挡料销特点:送料方便,先推后拉。

导板模特点:比无导向模具的精度高,寿命长,使用安装容易,操作安全。

但其可靠性,精度,寿命等方面不如导柱式落料模。

三、导柱式落料模导柱与导套:作用——对上下模进行导向;安装——导套压入上模座,导柱压入下模座,其配合H7/h6 。

模具特点:弹性卸料装置;弹性顶件装置;冲件平整、质量高;适合于冲裁薄而软的冲件。

应用:精度高,寿命长,大批量生产四、拼块式落料模拼块模具的特点及应用1、节约钢材2、便于加工3、可以提高模具的制造精度与寿命4、便于修理拼块方法——拼接法与嵌入法五、冲孔模问题——半成品的定位放、取件方便安全1、落料件上冲五个孔的冲孔模2、弯曲件上冲孔的模具3、筒形件壁部冲孔的模具六、厚料冲小孔模具问题:凸模折断(受不平衡的横向力作用)提高凸模的强度与刚度——凸模局部导向1、全长导向结构的小孔冲模特点:导向精度高,凸模全长导向,在所冲孔周围先对材料加压。

冲裁模具的基本结构及工作原理「、冲裁模具按工序组合程度可分为:简单冲裁模、连续冲裁模、复合冲裁模。

(一)简单冲裁模即敞开模1定义:它是指在一次冲裁中只完成冲孔或落料的一个工序。

2简单冲裁模按其导向方式可分为:(1)无导向单工序模它的特点是结构简单,重量轻、尺寸较小、模具制造容易、成本低廉。

但冲模使用安装时麻烦,模具寿命低,冲栽件精度差,操作也不安全。

无导向简单冲模适用于精度要求不高、形状简单、批景小或试制的冲裁件。

(2)导板式简单冲裁模模精度高、寿命长、使用安装帧、操作安全,.但制造比较复杂。

一般适用于形状较简单、尺寸不大的工件。

(3)导柱式简单冲裁模由于这模具准确可靠,能保证冲裁间隙的均匀,冲裁的工件精度较高、模具使用寿命长而且在冲床上安装使用方便,因此导柱式冲裁模是应用最广泛的一种冲模适合大批量生产。

(二)连续冲裁模1连续冲裁模的定义:按一定的先后程序,在冲床的滑块的一次到和中,在模具的不同位置上,完成冲孔,落料导两个的上的冲后工序的冲裁模,又称及进模或跳步模。

2、连续冲裁模的定位原理可分为:导正销定位原理、侧刃定距原理(三)复合冲裁模1复合冲裁模的定义:在部床滑块的一次行程中,在冲模的同一工位上同时完成内孔和外形两种的上工序的冲裁模。

2、复合冲裁模按结构可分为:正装式复合模、倒装式复合模二、我们请看看这三种模具的比较表无导向单工序模冲模的上模部分由模、凸模组成,通过模柄安装在冲床滑块上。

下模部分由卸料板、导 尺、•凹模、下模座、定位板组成,通过下模座安装在冲床工作台上。

上模与下模没有直接导向 关系,靠冲床导轨导向 导板式简单冲裁模<T-上模部分主要由模柄、上模板、垫板、凸模固定板、凸模组成。

下模部分主要由下模板凹模、 导尺、导板、回带式挡料销、托料板组成。

这种模具的特点是上模通过 •凸模利用导板上的孔 迸行导向,导板兼作卸料板。

工作时凸模始终不脱离导板 •以保证模具导向精度。

因而,要求使 用的压力机行程不大于导板厚度。