飞机铝合金薄板件对喷成形技术

- 格式:pdf

- 大小:356.11 KB

- 文档页数:4

飞行器钣金和铆装技术飞行器钣金和铆装技术是航空工程领域中重要的技术之一。

钣金工作是指用薄板金材料制造飞行器零部件的过程,而铆装工作是在钣金工作完成后用铆钉将各个零部件连接起来的过程。

本文将从以下几个方面展开讨论。

一、钣金技术钣金是指通过各种冲压、折弯、裁剪、压铸、拉伸等工艺对飞行器金属薄板进行成形。

飞行器钣金在制造过程中需要考虑多种因素,如轻量化、大小、强度等。

常见的钣金材料有铝合金、钛合金、锌合金、镁合金等。

其中,铝合金由于重量轻、耐腐蚀、加工性能好等特点,成为了航空工程领域中使用最广泛的材料之一。

钣金过程可分为以下几个步骤:1.设计:根据零部件的功能和彩图,设计出对应的模具,并结合材料特性和其他相关影响因素,进一步完善设计方案。

2.裁剪:将原材料按照尺寸要求进行切割,并计算出合适的裁剪量和裁剪方式。

3.冲压:将钣金加工成需要的形状,采用压力为材料施加外力,使其沿着模具形状变形而成。

冲压是钣金工艺中最常见的方法之一,可用于形状简单的零部件和大量生产的零部件。

4.折弯:将冲压好的零部件按照要求在指定位置折弯成形。

折弯通常需要在钳子、压辊或机械卷曲器中进行。

5.进一步加工:涵盖了打孔、切割、铣削等加工过程,根据零部件的需求将其进一步加工成所需的形状。

二、铆装技术铆装技术是将钣金成品组成的过程。

在飞行器钣金制造完成后,需要将各个零部件通过铆钉等连接件连接起来,形成整个飞行器的机身或部分机身。

铆钉作为连接件使用时需要经过以下几个步骤:1.钻洞:在需要连接的钣金零部件上钻相应的洞。

钻孔通常在整个过程中是最关键的环节之一。

专业的钻孔设备可以保证孔径尺寸和距离的精确量度。

2.调整:将所有零部件加工完成后,需要将其进行调整。

调整主要是通过螺栓、螺母进行的。

调整后的零部件可以保证在铆装过程中的位置相对稳定。

3.铆接:将铆钉插入洞中,然后在反面用铆钉枪将铆钉固定或穿过所有零件并固定。

铆钉连接通常具有以下几个特点:1.强度高:铆钉连接可以提供强大的力学性能,确保飞行器零部件的固定和连接。

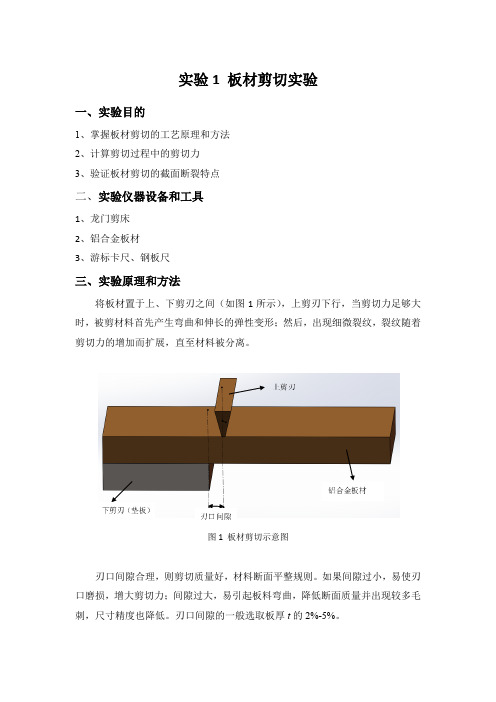

实验1 板材剪切实验一、实验目的1、掌握板材剪切的工艺原理和方法2、计算剪切过程中的剪切力3、验证板材剪切的截面断裂特点二、实验仪器设备和工具1、龙门剪床2、铝合金板材3、游标卡尺、钢板尺三、实验原理和方法将板材置于上、下剪刃之间(如图1所示),上剪刃下行,当剪切力足够大时,被剪材料首先产生弯曲和伸长的弹性变形;然后,出现细微裂纹,裂纹随着剪切力的增加而扩展,直至材料被分离。

图1 板材剪切示意图刃口间隙合理,则剪切质量好,材料断面平整规则。

如果间隙过小,易使刃口磨损,增大剪切力;间隙过大,易引起板料弯曲,降低断面质量并出现较多毛刺,尺寸精度也降低。

刃口间隙的一般选取板厚t 的2%-5%。

剪切力F 的大小与剪切断面的面积S 、材料的抗剪强度有关τ;另外,考虑到剪切间隙不均匀、剪刃磨损、材料状态的不同,会使得剪切力偏大,因此在计算中引入修正系数K 。

材料的尺寸如图2所示,剪切力的计算公式(1)和(2)所示:(1) (2)图2 材料的尺寸剪切后的断面一般分为四个区域,如图3所示。

1、圆角带,由材料发生塑性变形而来; 2、光亮带,由剪刃挤压板料形成; 3、剪切带,由材料分离形成的; 4、揉压带,由下剪刃挤压形成。

图3 剪切断面形貌四、实验步骤1、设计好本实验所需的各类实验表格;2、用游标卡尺和钢板尺测量板材试样的尺寸;其中,板材厚度需要在不同位置测量三次b1/b2/b3,取平均值b;3、检查机床状态、周围环境、线路是否处于安全状况;4、将板料安装好,根据板厚调整剪切间隙,选取间隙为板厚的2%;5、查资料得到铝合金板料的剪切强度,根据剪切力的计算公式,计算剪切过程中的剪切力;6、加载,观察剪切过程中的材料变形情况;7、剪切后,观察断面的形貌特征;8、实验完毕,整理设备和现场。

五、数据处理1、根据实验所测得数据计算实验过程中板材所受到的剪切力;2、验证板材剪切断面的形貌特征。

实验2 板材滚弯实验一、实验目的1、计算毛料的展开尺寸2、验证三轴滚弯机滚轴的位置对板材弯曲特点的影响规律二、实验仪器设备和工具1、三轴滚弯机2、铝合金板材3、游标卡尺、钢板尺三、实验原理和方法板料滚弯时,毛料在滚轴作用力和摩擦力的连续加载下,通过滚轴产生塑性弯曲变形,如图1所示。

航空复合材料结构件常用的成型方法航空工业,作为国家科技实力和工业水平的代表,始终在追求更高的性能和更轻的重量。

复合材料,作为一种先进的材料技术,在航空领域的应用日益广泛。

本文将重点探讨航空复合材料结构件常用的成型方法。

一、预浸料成型预浸料成型是一种常用的复合材料成型方法,它首先将纤维和树脂预先制成片材,然后在一定的温度和压力下将片材压制成所需的形状。

预浸料成型的优点在于其可重复性强,产品质量稳定,适合大规模生产。

二、热压罐成型热压罐成型是一种利用热压工艺将预浸料或手糊玻璃纤维材料固化成型的工艺。

该方法可以制造出形状复杂、尺寸精度高的复合材料构件。

热压罐成型的优点在于其产品性能优异,但设备成本和维护成本较高。

三、真空袋成型真空袋成型是一种利用真空负压原理将预浸料或手糊玻璃纤维材料吸附在模具上固化的工艺。

该方法适用于制造大型、平面或曲率较小的复合材料构件。

真空袋成型的优点在于其设备简单、成本低,但产品质量和生产效率相对较低。

四、喷射成型喷射成型是一种将树脂和纤维同时喷涂在模具表面,通过加热和加压使其固化的工艺。

该方法适用于制造形状复杂、大型且高性能要求的复合材料构件。

喷射成型的优点在于其生产效率高、产品性能优异,但设备成本和维护成本较高。

五、拉挤成型拉挤成型是一种将纤维浸渍树脂后,在模具中加热加压固化成型的工艺。

该方法适用于制造具有连续纤维增强结构的复合材料构件,如梁、柱等。

拉挤成型的优点在于其产品性能优异、可连续生产,但设备成本和维护成本较高。

六、树脂转移模塑(RTM)RTM是一种闭模成型工艺,它将纤维增强材料置于闭模的型腔中,然后注入树脂,在一定的温度和压力下固化成型。

RTM的优点在于其产品性能优异、适合制造大型和形状复杂的构件,但设备成本和维护成本较高。

七、纤维缠绕成型纤维缠绕成型是一种利用纤维缠绕机将纤维连续缠绕在芯轴上的工艺。

该方法适用于制造具有旋转对称性的复合材料构件,如压力容器、管道等。

铝合金材料在航空航天领域中的应用研究航空航天领域一直是世界科技发展的前沿领域,需要运用先进技术与材料来保障航空器在危机中的性能、重量和安全。

铝合金材料作为一种轻量、高强度和耐腐蚀性能优良的材料,在航空航天领域中得到了广泛应用。

本文将介绍铝合金材料在航空航天领域中的应用研究,包括其特性、制备技术、以及正在研究的前沿。

一、铝合金材料的特性铝合金材料是以铝为主要成分的合金,其中掺杂了其他元素,如铜、镁、锌等。

它的密度远低于其他金属,如钢和钛合金,同时其强度也比这些材料高。

由于其特殊的性能,铝合金材料被广泛应用于航空航天领域的制造中,如航空器中的机身、翼、发动机部件等。

此外,铝合金材料还具有优良的可成型性和耐腐蚀性,可以满足飞行器制造中的高要求。

二、铝合金材料的制备技术铝合金材料的制备技术主要包括熔炼、挤压、锻造、粉末冶金、等离子喷涂等。

其中,薄板及粉末冶金材料制备技术因其能够满足生产成本和良好的变形性能而被广泛运用于航空航天领域中。

在薄板制备中,薄板的厚度通常在0.2mm到6mm之间,其制备方法一般包括顶轧、轧制和挤压等。

具体来说,顶轧方法将铝板材与另一种金属薄片经过热轧以制备出一个复合材料。

而轧制方法以金属拉伸、挤压和弯曲等方式来获得所需厚度的铝板。

最后,挤压方法可以通过同时应用高温和高压来将铝同其他合金化材料复合在一起以制备出铝板材,这种方法应用广泛。

三、铝合金材料在航空航天领域的应用铝合金材料在航空航天领域的应用主要包括飞机机身、翼、起落架和发动机等部件。

在飞机机身方面,铝合金材料被用于制造大型铝合金蒙皮。

在这种情况下,将大型铝合金薄板用冲压成形的方法制成一个结构完整的飞机机身部件,以确保其强度和重量符合航空器设定的标准。

在翼部分,铝合金材料被用于制造高强度的结构组件,以确保它们在飞行中的危机中保持形状和轮廓。

铝合金材料在发动机和航空电子中也有广泛的应用,以确保它们在不同的工作条件下保持其需要的性能。

高精度铝合金管材的应用及生产技术摘要:由于经济和工业水平的提高,中国金属需求的增加在工业生产中铝合金材料是轻金属发挥着越来越重要的作用。

它提供了腐蚀、轻率、高盈利、能效和环境等优点。

高精度成品铝合金目前用于航天、汽车工业、工程、化学等领域。

本文研究分析了铝合金及其加工技术的应用。

关键词:高精度铝合金;应用;加工成形技术高精度铝合金的主要优点通常是加工能力好、焊接简单、强度高、密度低。

因此,它被用于汽车、航天、民航等许多领域。

特别是,它在汽车工业中起着至关重要的促进作用,广泛应用于汽车工业。

一、高精度铝合金材料的特点国外高精度铝合金的研制Al-Cu-Mg和Al-Zn-Mg-Cu铝合金产品,Al-Cu-Mg 合金的静态强度较低,Alu-ZN-MG-CU合金的温度有很高的状态。

Al-Cu-Mg是早最合金。

铝产品的快速热处理。

随着汽车工业的发展此外,还开发了铝合金系列的制造工艺。

在上世纪下半叶到至今,合金得到了发展,在此基础上开发了2618种合金。

我们成功地研制系列合金十多种发展类型广泛应用于汽车工业。

我国相对较晚研究高精度铝合金。

最早起源铝合金可追溯到80年代。

高精度铝合金(Al-Zn-mg-Cu)的研究开发高强高韧铝合金。

7xxx系列铝合金目前广泛用于航空应用,推导出7075、7175、7050等在航空产品制造中广泛应用的铝合金。

20世纪90年代,北京乘用车研究所成功研制出了标准和半连续铸造7A55铝合金,研制出了高精度7A60铝合金。

1.低密度铝合金。

其密度为2.7g/立方厘米,而工业制造中通常使用密度为7.8g/立方厘米的钢,其中铝合金约占三分之一。

由于这些特殊特性,铝合金满足了航空航天、汽车工业、建筑等领域的设备要求。

以实现更广泛的使用。

使用铝合金可以在一定程度上降低运输和加工成本,从而降低成本。

2.铝合金具有良好的力学性能。

纯铝具有较低的密度值和良好的可成型性,但纯铝相对强度低。

因此锌、镁、铜等元素被添加。

飞机制造中的喷丸成形技术及未来发展与思考2005年4月27日,载客量最多(可达800余人)的空客A380飞机一飞冲天首飞成功,人类民航客机历史上新一代空中巨无霸横空出世,至此自1969年2月9日以来,雄踞该宝座30余年的波音747 飞机,只能退居第二。

无论空客A380还是波音747,在9万飞行小时寿命周期内安全可靠地飞行,必须借助一对巨大机翼产生足够的升力。

机翼是飞机制造中最复杂、最困难、最关键的部件,机翼上最重要的零件之一是与飞机外翼几乎等长的机翼整体壁板。

飞机机翼整体壁板,是一种能够有效提高飞机性能的重要承力构件,是衡量飞机先进程度的一个重要标志。

30余年来,波音747 和空客A380飞机的大型机翼整体壁板成形不约而同地先后选用了喷丸成形工艺。

喷丸成形喷丸成形是一种借助高速弹丸流撞击金属构件表面,使构件产生变形的金属成形方法,喷丸成形是一种无模成形工艺,是大中型飞机金属机翼整体壁板首选的成形方法,其原理如图1所示。

按照驱动弹丸运动的方式,喷丸成形分为叶轮式喷丸成形和气动式喷丸成形,两者没有本质区别;按照喷打方式,喷丸成形分为单面喷丸成形(见图2)和双面喷丸成形(见图3),双面喷丸成形主要用于复杂型面构件的成形;根据喷丸成形时构件是否承受弹性外力,喷丸成形分为自由状态喷丸成形(见图4)和预应力喷丸成形(见图5),预应力喷丸成形可以获得更大的喷丸变形量和更复杂的构件外型。

喷丸成形工艺优点显著:成本低——无需成形模具、生产准备周期短、场地占用少、零件尺寸不受设备喷丸室大小限制等;品质高——具有疲延长制件疲劳寿命、提高制件抗耐腐蚀性能的潜质等。

自20世纪中叶以来,喷丸成形工艺被广泛应用于飞机尤其是运输机金属机翼整体壁板的成形,包括当前正在营运的所有空客客机系列飞机、波音客机系列飞机、庞巴迪客机等。

目前,国内飞豹、枭龙、歼10、ARJ21等飞机机翼整体壁板也采用了喷丸成形工艺。

因此,喷丸成形技术是大中型运输机金属机翼制造领域不可或缺的重大关键技术之一。

铝合金喷射成形工艺喷射成形是用高压惰性气体将合金液流雾化成细小熔滴,在高速气流下飞行并冷却,在尚未完全凝固前沉积成坯件的一种工艺。

它具有所获材料晶粒细小、组织均匀、能够抑制宏观偏析等快速凝固技术的各种优点,又具有从合金熔炼到近终成型一步完成的优势,因而引起人们高度重视。

铝合金具有密度低、强度高、韧性好和耐腐蚀等优点,在航空航天工业中被广泛用作结构材料,同时,也正在积极开发作为汽车先进材料而应用于高档轿车发动机。

铸造工艺是传统铝合金主要制备方法,但已难以满足制备高性能铝合金的需要。

第一,传统工艺已经难以进一步提高强度、塑性、刚度、耐热性和耐腐蚀性;第二,在追求高性能的过程中,铸造工艺成本由于增添设备和成品率下降而迅速上升;第三,由于合金含量上升,塑性往往降低,因而后续压力加工成本上升、成品率降低。

因此,生产的高成本大大提高了先进铝合金的使用门槛,严重影响整体市场规模的发展。

在这些方面,喷射成形工艺正好具有性能和综合成本的双重优势,可使先进铝合金的使用门槛降低,还可以进一步提高性能,在一定范围内实现以铝代钢,从而迅速培育先进铝合金的市场,并反过来促进喷射成形工艺获得规模成本优势。

因此,喷射成形工艺将成为先进铝合金的主要生产工艺。

目前已获成功的喷射成形高性能铝合金材料主要有以下几种:(1)高强铝合金。

如Al—Zn系超高强铝合金。

由于Al—Zn系合金的凝固结晶范围宽,比重差异大,采用传统铸造方法生产时,易产生宏观偏析且热裂倾向大。

喷射成形技术的快速凝固特性可很好解决这一问题。

在发达国家已被应用于航空航天飞行器部件以及汽车发动机的连杆、轴支撑座等关键部件。

(2)高比强、高比模量铝合金。

Al-Li合金具有密度小,弹性模量高等特点,是一种具有发展潜力的航空、航天用结构材料。

铸锭冶金法在一定程度上限制了Al-Li合金性能潜力的充分发挥。

喷射成形快速凝固技术为Al-Li合金的发展开辟了一条新的途径。

(3)低膨胀、耐磨铝合金。