matlab链传动的优化设计

- 格式:doc

- 大小:36.50 KB

- 文档页数:5

基于matlab的平面连杆机构优化设计

基于Matlab的平面连杆机构优化设计是指利用Matlab软件平台,对平面连杆机构进行优化设计的过程。

平面连杆机构是一种常见的机械传动机构,广泛应用于各种机械系统中,如机械手、凸轮机构等。

优化设计是指通过数学建模、计算和分析,寻求满足一定性能要求的最优设计方案。

在基于Matlab的平面连杆机构优化设计中,通常需要建立机构的数学模型,包括几何模型和运动学模型。

几何模型描述机构的几何形状和尺寸,而运动学模型则描述机构的位置、速度和加速度等运动参数。

然后,利用Matlab 进行数值计算和分析,以确定最优的设计参数。

具体来说,基于Matlab的平面连杆机构优化设计可以分为以下几个步骤:1.建立数学模型:根据实际问题,建立平面连杆机构的几何模型和运动学模

型,将实际问题转化为数学问题。

2.定义优化目标:根据设计要求,定义优化目标函数,如最小化某个性能参

数、最大程度满足某个约束条件等。

3.确定设计变量:选择影响优化目标的主要参数作为设计变量,如连杆长度、

角度等。

4.约束条件:根据实际应用需求和机构运动特性,定义约束条件,如角度范

围、位移范围等。

5.求解优化问题:利用Matlab的优化工具箱进行数值计算,求解优化问题,

得到最优设计方案。

6.结果分析和验证:对优化结果进行分析和验证,确保最优设计方案的有效

性和可行性。

总之,基于Matlab的平面连杆机构优化设计是一种通过数学建模和数值计算来寻求最优设计方案的方法。

它可以帮助设计师快速找到满足性能要求的设计方案,提高设计效率和产品质量。

基于MATLAB的多级齿轮传动多目标可靠性优化设计研究I. 内容概述随着工业自动化的发展,多级齿轮传动系统在各个领域得到了广泛的应用。

然而由于其复杂的结构和工作条件,齿轮传动系统的可靠性一直是设计者关注的重点。

为了提高齿轮传动系统的可靠性,本文提出了一种基于MATLAB的多级齿轮传动多目标可靠性优化设计方法。

首先本文对多级齿轮传动系统的工作原理进行了详细的阐述,包括齿轮啮合、齿面接触、磨损和疲劳等方面的问题。

在此基础上,分析了齿轮传动系统的可靠性评价指标体系,包括寿命、失效率、维修性等关键性能指标。

其次针对多级齿轮传动系统的可靠性优化设计问题,本文提出了一种基于遗传算法和粒子群优化算法的多目标优化设计方法。

通过对比分析不同优化算法的优缺点,最终确定了基于MATLAB的遗传算法作为本研究的主要优化方法。

本文以某型号齿轮传动系统为例,运用所提方法对其进行了多目标可靠性优化设计。

实验结果表明,所提方法能够有效地提高齿轮传动系统的可靠性指标,为实际工程应用提供了有力的理论支持。

A. 研究背景和意义随着科学技术的不断发展,齿轮传动技术在各个领域的应用越来越广泛。

齿轮传动具有传动效率高、承载能力大、传动精度高等优点,因此在工业生产中得到了广泛的应用。

然而齿轮传动系统的可靠性一直是制约其性能的重要因素,为了提高齿轮传动系统的可靠性,降低故障率,保证设备的正常运行,需要对齿轮传动系统进行多目标可靠性优化设计。

目前基于数值计算的可靠性优化设计方法已经成为齿轮传动系统研究的主要手段。

MATLAB作为一种广泛应用于工程领域的数值计算软件,具有强大的数学运算能力和图形化编程功能,为齿轮传动系统的可靠性优化设计提供了有力的支持。

因此基于MATLAB的多级齿轮传动多目标可靠性优化设计研究具有重要的理论和实际意义。

首先研究基于MATLAB的多级齿轮传动多目标可靠性优化设计方法有助于提高齿轮传动系统的可靠性。

通过合理的参数设置和优化策略选择,可以有效地提高齿轮传动系统的可靠性指标,降低故障率,延长设备使用寿命。

基于matlab的齿轮传动系统优化设计

首先,需要了解齿轮传动系统的工作原理。

齿轮传动是通过齿轮的啮合传递动力和转

矩的一种传动方式。

齿轮的设计和制造对齿轮传动系统的性能起着重要作用。

因此,在设

计齿轮传动系统时需要考虑以下因素:

1. 齿轮的模数和压力角:模数和压力角是影响齿轮啮合效果的重要参数。

在设计齿

轮时,需要根据传动效果和工作环境选择合适的模数和压力角。

2. 齿轮的材料:齿轮的材料对其承载能力和寿命有着直接影响。

选用合适的材料能

够提高齿轮传动的可靠性和寿命。

3. 齿轮的精度:齿轮的精度是影响齿轮传动质量的重要因素。

齿轮的精度越高,传

动效率就越高。

1. 建立齿轮运动学模型:利用Matlab建立齿轮的运动学模型,包括齿轮的轴线、基

圆半径、齿顶高度、齿根高度等参数。

通过计算这些参数,可以确定齿轮传动的基本参数。

2. 计算齿轮的振动和强度:利用Matlab计算齿轮的振动和强度,预测齿轮的可靠性

和寿命。

可以根据计算结果对齿轮设计进行调整,提高齿轮传动的质量。

3. 优化齿轮传动的效率:利用Matlab分析齿轮传动的效率,找到影响效率的因素,

并进行调整。

可以通过改变齿轮的材料、精度等因素来提高传动效率。

总之,齿轮传动系统的优化设计是一个复杂的过程,需要综合考虑多个因素。

利用Matlab进行优化设计可以提高设计效率和设计质量,为齿轮传动系统的优化提供技术支持。

文章编号:1004-2539(2005)06-0079-02MAT LAB在链传动设计中的应用(南京工业大学, 江苏南京 210009) 陈国华 程本松摘要 利用MAT LAB软件的强大数值计算和图形界面(G UI)可视化功能,对套筒滚子链进行传动设计,可以有效地缩短设计时间、提高工作效率。

本文将在此环境下探索链传动设计这一新的方法。

关键词 套筒滚子链 传动 MAT LAB 引言套筒滚子链传动是机械中最常用的传动形式之一。

链传动常规设计主要是根据实际输入功率、传动比等要求,依据机械零件设计手册中的许用功率曲线等图表,确定链的型号、节距等主要参数。

其设计过程相当繁琐、复杂。

如在设计结果中发现某个参数不符合要求,还需重新计算,这就更突出了其设计过程的繁琐。

[1]本文将利用MAT LAB工具开发出套筒滚子链链传动的应用程序。

将它代替传统的手工设计计算过程,其特点是方便、准确。

在设计过程中,将链传动设计中的所有图表编译成M函数,用户只需在可视化界面中输入相应的参数,通过调用M函数,即可得到链传动设计所需的各种参数。

1 程序设计理论依据1.1 套筒滚子链传动设计步骤1)链轮齿数的选择 设计要点是从选择小齿轮的最小齿数出发,计算出链传动常规设计过程中的其它参数。

再根据表〈小链轮齿数的选择〉[2]进行验证,如不符合要求,重新选取小齿轮的齿数重新计算,直到满足表中的要求才跳出循环。

2)计算功率P ca 根据动力种类和工作载荷性质而确定工作情况系数K A,这需要建立一个二维矩阵,通过两个参数确定矩阵中的K A值。

传递的功率P可在用户界面的输入区中得到。

最后根据公式计算出P ca。

3)计算链节距p 根据〈滚子链规参数表〉[2],要得到链节距p,必须先求出链型号。

选取单排链的链号,可在《A系列滚子链的额定功率曲线》[2]中,根据输入的转速n1和功率P0确定。

4)计算链条链节数L p、中心距a1、链长L等参数值 可直接利用计算公式编程计算得出。

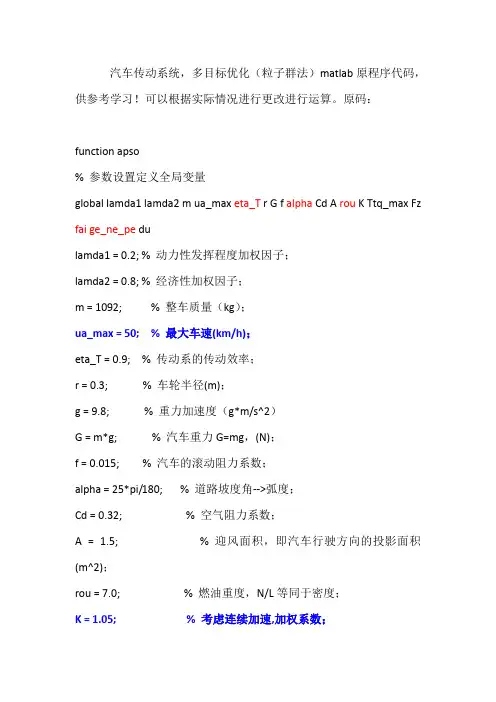

汽车传动系统,多目标优化(粒子群法)matlab原程序代码,供参考学习!可以根据实际情况进行更改进行运算。

原码:function apso% 参数设置定义全局变量global lamda1 lamda2 m ua_max eta_T r G f alpha Cd A rou K Ttq_max Fz fai ge_ne_pe dulamda1 = 0.2; % 动力性发挥程度加权因子;lamda2 = 0.8; % 经济性加权因子;m = 1092; % 整车质量(kg);ua_max = 50; % 最大车速(km/h);eta_T = 0.9; % 传动系的传动效率;r = 0.3; % 车轮半径(m);g = 9.8; % 重力加速度(g*m/s^2)G = m*g; % 汽车重力G=mg,(N);f = 0.015; % 汽车的滚动阻力系数;alpha = 25*pi/180; % 道路坡度角-->弧度;Cd = 0.32; % 空气阻力系数;A = 1.5; % 迎风面积,即汽车行驶方向的投影面积(m^2);rou = 7.0; % 燃油重度,N/L等同于密度;K = 1.05; % 考虑连续加速,加权系数;Ttq_max = 132; % 发动机的最大转矩(N.m);Fz = G/4; % 驱动轮上的法向反作用力(N);fai = 0.7; % 地面附着系数;ge_ne_pe = 205; % 发动机的燃油消耗率(g/kW.h);du = 0.1; % 步长% 变量Lb=[ 1 1 0.5 0.5 0.3 2]; %下边界Ub=[5.0 4.0 3.0 2.0 1.0 6]; %上边界% 默认参数para=[25 150 0.95]; %[粒子数,迭代次数,gama参数]% APSO 优化求解函数[gbest,fmin]=pso_mincon(@cost,@constraint,Lb,Ub,para);% 输出结果Bestsolution=gbest % 全局最优个体fmin%% 目标函数function fy=cost(x)% ig1 = x(1); %变速器第1挡的传动比% ig2 = x(2); %变速器第2挡的传动比% ig3 = x(3); %变速器第3挡的传动比% ig4 = x(4); %变速器第4挡的传动比% ig5 = x(5); %变速器第5挡的传动比% ig0 = x(6); %主减速器传动比global lamda1 lamda2 m ua_max eta_T r G f alpha Cd A rou K Ttq_max Fz fai ge_ne_pe du% 发动机功率(Pe)T = 0; % 时间Q = 0; % 耗油量for ua = 0.1:0.1:ua_maxif ua<=10delta = 1.06+0.04*x(1).^2; % 汽车旋转质量换算系数ne = ua*x(6)*x(1)/0.377/r; % 转速(r/min)Pe=(G*f*ua/3600+Cd*A*ua.^3/76140+delta*m*ua*du/3600)/eta_T;Me = 9549*Pe./ne; % 发动机转矩(N.m)Ft = Me*x(1)*x(6)*eta_T/r; % 汽车的驱动力elseif ua>10 && ua<=20delta = 1.06+0.04*x(2).^2; % 汽车旋转质量换算系数ne = ua*x(6)*x(2)/0.377/r; % 转速(r/min)Pe = ( G*f*ua/3600 + Cd*A*ua.^3/76140 + delta*m*ua*du/3600)/eta_T;Me = 9549*Pe./ne; % 发动机转矩(N.m)Ft = Me*x(2)*x(6)*eta_T/r; % 汽车的驱动力elseif ua>20 && ua<=30delta = 1.06+0.04*x(3).^2; % 汽车旋转质量换算系数ne = ua*x(6)*x(3)/0.377/r; % 转速(r/min)Pe = ( G*f*ua/3600 + Cd*A*ua.^3/76140 + delta*m*ua*du/3600)/eta_T;Me = 9549*Pe./ne; % 发动机转矩(N.m)Ft = Me*x(3)*x(6)*eta_T/r; % 汽车的驱动力elseif ua>30 && ua<=40delta = 1.06+0.04*x(4).^2; % 汽车旋转质量换算系数ne = ua*x(6)*x(4)/0.377/r; % 转速(r/min)Pe = ( G*f*ua/3600 + Cd*A*ua.^3/76140 + delta*m*ua*du/3600)/eta_T;Me = 9549*Pe./ne; % 发动机转矩(N.m)Ft = Me*x(4)*x(6)*eta_T/r; % 汽车的驱动力elseif ua>40 && ua<=ua_maxdelta = 1.06+0.04*x(4).^2; % 汽车旋转质量换算系数ne = ua*x(6)*x(5)/0.377/r; % 转速(r/min)Pe = ( G*f*ua/3600 + Cd*A*ua.^3/76140 + delta*m*ua*du/3600)/eta_T;Me = 9549*Pe./ne; % 发动机转矩(N.m)Ft = Me*x(5)*x(6)*eta_T/r; % 汽车的驱动力endFf = G*f*cos(alpha); % 汽车的滚动阻力Fw = Cd*A*ua.^2/21.15; % 汽车的空气阻力% f1(x)动力性分目标函数T = T + delta*m*du/(Ft-Ff-Fw); % 从0到最大速度ua_max所用时间% f2(x)经济性分目标函数delta_S = (ua + ua+du)/2; % 单位距离Q = Q + K*Pe*ge_ne_pe*delta_S./102./ua./rou; % 耗油量endfy = lamda1*T + lamda2*Q;% 非线性约束function [g,geq]=constraint(x)global lamda1 lamda2 m ua_max eta_T r G f alpha Cd A rou K Ttq_max Fz fai ge_ne_pe du% 不等式限制条件q = (x(1)./x(5)).^(1/4);g(1)= Ttq_max*x(1)*x(6)*eta_T/r - Fz*fai;g(2)= 0.85*q-x(1)./x(2);g(3)= x(1)./x(2)-1.15*q;g(4)= 0.80*q-x(2)./x(3);g(5)= x(2)./x(3)-1.1*q;g(6)= 0.75*q-x(3)./x(4);g(7)= x(3)./x(4)-1.05*q;g(8)= 0.7*q-x(4)./x(5);g(9)= x(4)./x(5)-1.0*q;g(10)= x(2)./x(3)-0.95*x(1)./x(2);g(11)= x(3)./x(4)-0.95*x(2)./x(3);g(12)= x(4)./x(5)-0.95*x(3)./x(4);g(13)= x(2)-x(1);g(14)= x(3)-x(2);g(15)= x(4)-x(3);g(16)= x(5)-x(4);g(17)= x(1)-x(6);% 如果没有等式约束,则置geq=[];geq=[];%% APSO Solverfunction [gbest,fbest]=pso_mincon(fhandle,fnonlin,Lb,Ub,para) if nargin<=4,para=[20 150 0.95];endn=para(1); % 粒子种群大小time=para(2); % 时间步长,迭代次数gamma=para(3); % gama参数scale=abs(Ub-Lb); % 取值区间% 验证约束条件是否合乎条件if abs(length(Lb)-length(Ub))>0,disp('Constraints must have equal size');returnendalpha=0.2; % alpha=[0,1]粒子随机衰减因子beta=0.5; % 收敛速度(0->1)=(slow->fast);% 初始化粒子群best=init_pso(n,Lb,Ub);fbest=1.0e+100;% 迭代开始for t=1:time,%寻找全局最优个体for i=1:n,fval=Fun(fhandle,fnonlin,best(i,:));% 更新最有个体if fval<=fbest,gbest=best(i,:);fbest=fval;endend% 随机性衰减因子alpha=newPara(alpha,gamma);% 更新粒子位置best=pso_move(best,gbest,alpha,beta,Lb,Ub);% 结果显示str=strcat('Best estimates: gbest=',num2str(gbest));str=strcat(str,' iteration='); str=strcat(str,num2str(t));disp(str);fitness1(t)=fbest;plot(fitness1,'r','Linewidth',2)grid onhold ontitle('适应度')end% 初始化粒子函数function [guess]=init_pso(n,Lb,Ub)ndim=length(Lb);for i=1:n,guess(i,1:ndim)=Lb+rand(1,ndim).*(Ub-Lb);end%更新所有的粒子toward (xo,yo)function ns=pso_move(best,gbest,alpha,beta,Lb,Ub)% 增加粒子在上下边界区间内的随机性n=size(best,1); ndim=size(best,2);scale=(Ub-Lb);for i=1:n,ns(i,:)=best(i,:)+beta*(gbest-best(i,:))+alpha.*randn(1,ndim).*scale; endns=findrange(ns,Lb,Ub);% 边界函数function ns=findrange(ns,Lb,Ub)n=length(ns);for i=1:n,% 下边界约束ns_tmp=ns(i,:);I=ns_tmp<Lb;ns_tmp(I)=Lb(I);% 上边界约束J=ns_tmp>Ub;ns_tmp(J)=Ub(J);%更新粒子ns(i,:)=ns_tmp;end% 随机性衰减因子function alpha=newPara(alpha,gamma); alpha=alpha*gamma;% 带约束的d维目标函数的求解function z=Fun(fhandle,fnonlin,u)% 目标z=fhandle(u);z=z+getconstraints(fnonlin,u); % 非线性约束function Z=getconstraints(fnonlin,u)% 罚常数>> 1PEN=10^15;lam=PEN; lameq=PEN;Z=0;% 非线性约束[g,geq]=fnonlin(u);%通过不等式约束建立罚函数for k=1:length(g),Z=Z+ lam*g(k)^2*getH(g(k));end% 等式条件约束for k=1:length(geq),Z=Z+lameq*geq(k)^2*geteqH(geq(k)); end% Test if inequalitiesfunction H=getH(g)if g<=0,H=0;elseH=1;end% Test if equalities hold function H=geteqH(g) if g==0,H=0;elseH=1;end。

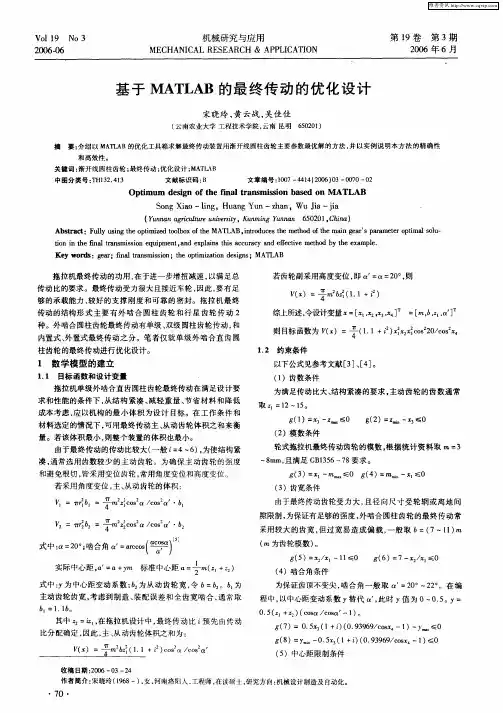

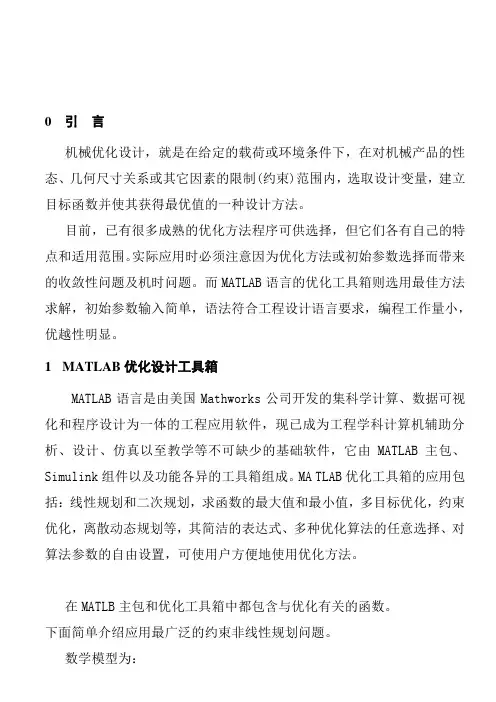

0引言机械优化设计,就是在给定的载荷或环境条件下,在对机械产品的性态、几何尺寸关系或其它因素的限制(约束)范围内,选取设计变量,建立目标函数并使其获得最优值的一种设计方法。

目前,已有很多成熟的优化方法程序可供选择,但它们各有自己的特点和适用范围。

实际应用时必须注意因为优化方法或初始参数选择而带来的收敛性问题及机时问题。

而MATLAB语言的优化工具箱则选用最佳方法求解,初始参数输入简单,语法符合工程设计语言要求,编程工作量小,优越性明显。

1MATLAB优化设计工具箱MATLAB语言是由美国Mathworks公司开发的集科学计算、数据可视化和程序设计为一体的工程应用软件,现已成为工程学科计算机辅助分析、设计、仿真以至教学等不可缺少的基础软件,它由MATLAB主包、Simulink组件以及功能各异的工具箱组成。

MA TLAB优化工具箱的应用包括:线性规划和二次规划,求函数的最大值和最小值,多目标优化,约束优化,离散动态规划等,其简洁的表达式、多种优化算法的任意选择、对算法参数的自由设置,可使用户方便地使用优化方法。

在MATLB主包和优化工具箱中都包含与优化有关的函数。

下面简单介绍应用最广泛的约束非线性规划问题。

数学模型为:2计算机应用与软件 2005年ux l c x c b A b Ax t s x f eq eq eq ≤≤=≤=≤,0,0)(,,.)(m inMATLAB 内置函数fmincon 的具体用法如下:调用格式:[x,fval]=fmincon(@f,x0,A,b)[x,fval]=fmincon(@f,x0,A,b,Aeq,beq)[x,fval]=fmincon(@f,x0,A,b,Aeq,beq,lb,ub)[x,fval]=fmincon(@f,x0,A,b,Aeq,beq,lb,ub,@nonlcon)输入变量说明:@f 表示目标函数)(x f ,通常可用.m 文件定义,也可用inline 函数定义,此时去掉变量前的@。

基于matlab的微型车动力传动系参数优化设计近年来,微型车作为一种越来越受欢迎的交通工具,其动力传动系统的设计和优化变得越来越重要。

本文基于MATLAB工具箱,通过对微型车动力传动系统参数的优化设计,以提高其性能和经济性。

首先,微型车动力传动系统由内燃机、离合器、变速器和传动轴组成。

优化设计的目标是使车辆在不同行驶工况下,如加速、行驶和爬坡,实现高效且经济的能量转化和传递。

在进行参数优化设计前,需要明确优化设计的目标。

一般来说,微型车动力传动系统的优化目标可以包括以下几个方面:1.性能:包括加速性能、最高速度、爬坡能力等。

通过调整动力传动系统的参数,如内燃机的功率、离合器和变速器的传动比等,可以实现更好的性能。

2.能效:包括燃料经济性、能量传递效率等。

通过选择合适的参数,如内燃机的转速和负荷、变速器的传动比等,可以减少能量的损失,提高能效。

3.可靠性:通过优化设计,选择合适的材料和结构参数,提高动力传动系统的可靠性和耐久性。

接下来,需要建立微型车动力传动系统的数学模型。

根据传动系统的组成部分,可以建立相应的数学模型,如内燃机的燃烧模型、离合器和变速器的传动模型等。

在MATLAB中,可以通过编写相关的函数和脚本来实现模型的建立。

然后,需要选择适当的优化算法。

MATLAB提供了多种优化算法,如遗传算法、粒子群算法等,可以用于参数优化设计。

根据实际情况,选择合适的算法,并结合动力传动系统的数学模型,进行参数优化计算。

最后,通过迭代计算,得到最优的参数组合。

根据优化设计的目标,可以得到最优的内燃机功率、离合器和变速器的传动比等参数。

通过这些参数的优化设计,可以使微型车动力传动系统达到更好的性能和经济性。

综上所述,基于MATLAB的微型车动力传动系统参数优化设计,可以通过建立数学模型、选择适当的优化算法,实现对传动系统参数的优化设计。

这些优化设计的结果将有助于提高微型车的性能和经济性,进一步推动微型车的发展和应用。

摘要常规的V带传动设计过程复杂而且没有实现优化,所以设计结果往往难以达到预期的最优结果。

该课题将采用基于MATLAB的多目标优化方法。

通过建立数学模型,以获得最小的带轮半径、最少的皮带根数和最短的中心距为目标。

并运用权重因子把多目标问题问题转化成单目标问题。

结果取得了良好的优化效果,通过和常规设计比较,基于MATLAB的优化设计结果更加结构紧凑、满足要求。

关键词:MATLAB;V带传动;优化设计AbstractThe traditional design of classical V-belt drive is complicated and without using optimization;so it is hard to achieve expected optimal result.This article intruduces the multiobjective optimal design of classica V-belt drive based on optimization tool-Matlab.According to this method,the optimal mathematical modle is built,which targets smallest quantity ,least belts and shortest center distance.And then apply a weighting factor to multi-objective problem into a single objective problem.The results show obvious optimization pared to the traditional design,the V-belt design becomes simper and more applicable.Keword:MATLAB;V-belt transmission;optimization design目录第一章绪论 (1)1问题的提出 (1)1.1.1 V带传动设计中存在形成多方案的可能性 (1)1.1.2V带传动的带速应合理选择 (1)1.1.3设计时考虑中心距可调节的方案 (2)1.1.4设计中v带传动的寿命应予以充分考虑 (2)1.2优化的提出 (2)1.2.1优化的定义 (2)1.2.2常见V带传动的几种优化方法 (3)1.2.3优化方法的确定 (3)1.3MATLAB的语言特点 (4)1.3.1编程效率高 (4)1.3.2用户使用方便 (4)1.3.3扩充能力强 (4)1.3.4语句简单,内涵丰富 (4)1.3.5高效方便的矩阵和数组运算 (5)1.3.6方便的绘图功能 (5)1.4设计的主要内容 (5)第二章MATLABD技术研究 (7)2.1M文件的研究 (7)2.1.1脚本文件和函数文件 (7)2.1.2M函数文件格式 (8)2.1.3函数调用 (8)2.1.4局部变量和全局变量 (9)2.2曲线拟合工具箱的列表曲线拟合研究 (9)2.2.1MATLAB曲线拟合工具箱简介 (10)2.2.2MATLAB曲线拟合工具箱的使用方法 (10)2.3MATLAB优化工具箱研究 (11)2.3.1优化工具箱简介 (11)2.3.2 优化函数简介 (13)(1) 线性规划问题 (13)(2)非线性规划问题 (14)(3) 最小、最大化问题 (16)(4) 多目标规划问题 (17)第三章基于MATLAB的V带优化设计 (18)3.1常规方法设计 (18)3.2基于MATLAB的V带优化设计 (20)3.2.1.建立优化的数学模型 (20)3.2.2.确定分目标它们的权重 (22)3.2.3编写程序 (23)3.2.4计算结果 (25)3.3对于两种方法结果的比较和分析 (26)3.3.1两种结果的比较 (26)3.3.2对于各项数值的变化分析 (26)第四章总结与展望 (28)致谢 (29)参考文献 (30)第一章绪论带传动结构简单、传动平稳、造价低廉、缓冲吸震,是一种常见的机械传动,其常规设计是以保证带传动不发生打滑又有足够疲劳寿命为设计准则进行的选择设计,经验性强,设计结果很难达到最优。

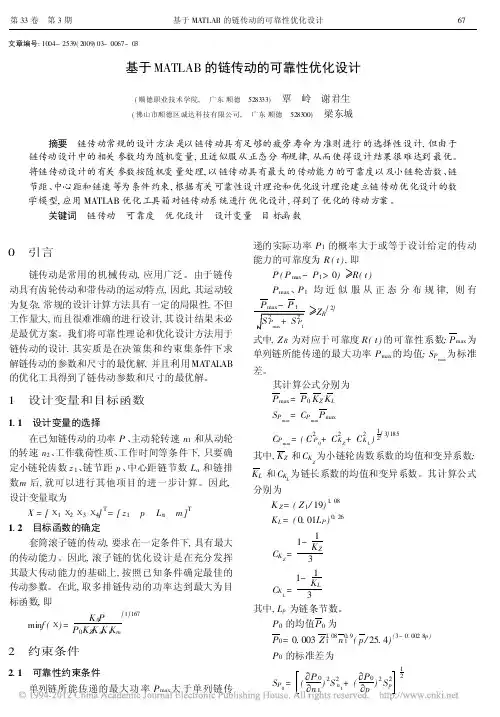

基于MATLAB的链传动最优设计

郑默思;游震洲

【期刊名称】《广西轻工业》

【年(卷),期】2009(025)005

【摘要】对链传动建立了最优设计数学模型,并通过MATLAB优化工具箱对链传动进行最优设计,克服了链传动传统设计的缺陷,提高了设计的效率和精度,实例证实该设计方法是有效的.

【总页数】3页(P56-57,128)

【作者】郑默思;游震洲

【作者单位】温州职业技术学院机械工程系,浙江,温州,325035;温州职业技术学院机械工程系,浙江,温州,325035

【正文语种】中文

【中图分类】TH132

【相关文献】

1.基于MATLAB的滚子链传动设计数据程序化处理 [J], 何志桢;杨艺坤

2.基于Matlab 的链传动寿命计算及仿真 [J], 殷玉枫;杨建伟;吉晓梅

3.基于Matlab的双参数最优设计方法 [J], 张玲;于进文;李云华

4.基于RecurDyn和MATLAB的链传动仿真系统 [J], 乔学敏; 马晓军

5.基于MATLAB的链传动的可靠性优化设计 [J], 覃岭;谢君生;梁东城

因版权原因,仅展示原文概要,查看原文内容请购买。

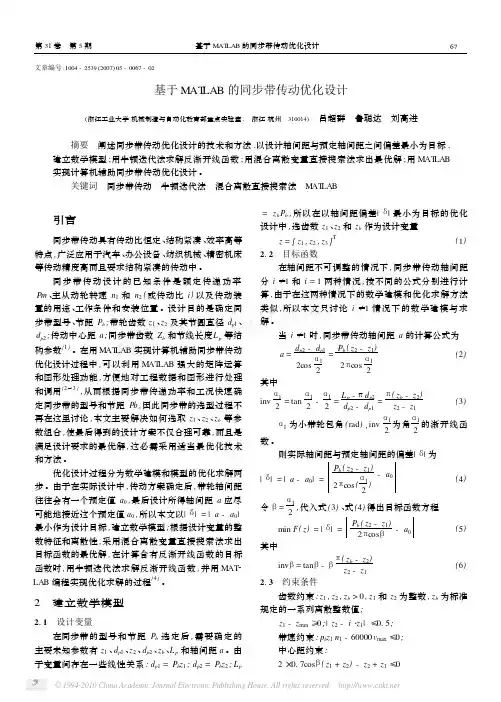

基于MATLAB 的同步带传动优化设计摘 要:阐述同步带传动优化设计的技术和方法,以设计轴间距与预定轴间距之间偏差最小为目标,建立数学模型;用牛顿迭代法求解反渐开线函数;用混合离散变量直接搜索法求出最优解;用MATLAB 实现计算机辅助同步带传动优化设计。

关键词:MATLAB;同步带传动1、同步带传动的优化设计应用实例按期望函数设计四杆机构,设计一个曲柄摇杆机构,当原动件的转角()90~00+=φφφ要求从动件摇杆机构的输出角实现函数()200-32φφπϕϕ+= 其中0ϕ、0φ分别是摇杆在右极位置的曲柄和摇杆的初始位置角(如图1),取曲柄长度 11=l ,机架的相对长度54=l 。

图11、1实例优化的意义四杆机构是机械传动的重要组成部分,设计四杆机构通常使用作图法和实验法,这两种发放简单易行,但是误差较大,运用解析法,能获得所要求的精度,然而人工进行,整个设计过程是一项繁琐的工作,有的甚至可能无法实现。

但是采用MATLAB 对四杆机构进行优化设计,不仅参数输入简单,而且编程的工作量小,更可快捷准确的达到设计要求。

1、2已知条件⑴曲柄长度 11=l ,机架的相对长度54=l ;⑵查《工程优化设计与MATLAB 实现》可知函数fmincon 可以处理有约束的非线性多元函数优化问题,其数学模型如下:)(min x f..t s ()0≤x C ()0=x C eq b Ax ≤ eq eq b x A = b b u x l ≤≤其中,b b eq u l b b x ,,,,为向量,eq A A ,为矩阵;()()x C x C eq ,是返回的函数向量;()x f 为目标函数。

()()()x C x C x f eq ,,可以是非线性函数。

Fmincon 函数调用格式为:[x,fval]=fmincon(FUN,X0,A,B,Aeq,Beq,lb,ub,NONLCON,OPTIONS)其中:NONLCON 是用户定义的非线性约束函数,用来计算非线性不等式约束()0≤x C 和非线性等式()0=x C eq 在x 处的值。

《链传动的优化设计》

题目

电动机通过链传动带动运输机,传动功率P=10kW,电动机转速n1=970r/min,从动轮转速n2=330r/min,希望链节距t<=12.7mm,中心距α≤60t。

原设计方案用三排链,链节距t=12.7mm,中心距α=55t,小链轮z1=25.为发挥链的最大传动能力,试改良原设计方案。

解:取kA=1.3

19≤z1≤25

9.5≤t≤12.7

50≤α≤60

0.6≤v≤15

z 1 x 1

(1)设计变量X= t = x 2

αx 3

(2)寻优数学模型minf(X)=(kA*P)/(P0*kx*kα*ki)

约束条件

g1(x)=19-x1≤0

g2(x)=x1-25≤0

g3(x)=9.5-x2≤0

g4(x)=x2-12.7≤0

g5(x)=50*x2-x3≤0

g6(x)=x3-60*x2≤0

g7(x)=37.1134-x1*x2≤0

g8(x)=x1*x2-972.835≦0

(3)优化程序

首先编写目标函数M文件myfun.m:

再编写非线性约束函数M文件mycon.m:

主程序:

运行结果

即最少的链排数为1.1619

所以得到较好的设计方案为(最优解)

z1=23,z2=67;t=12, α=762;zp(排数)=2

源程序分析:我们在处理链传动问题上,应用了Matlab优化工具箱进行优化

问题求解,调用了fmincon函数来求解,fmincon函数是优化工具箱中较为通用的一个函数,基本上可以解决单目标优化的各种问题。

在这过程中,不用编写大量的优化算法程序,提高了设计效率,同时优化工具箱选用较可靠的优化算法,设计精度也得到较好的提高。

程序框图

学习《优化设计》课程的体会:

工程实际问题多种多样,例如有静态问题、动态问题、离散问题、确定性问题、模糊性问题、连续性问题等等。

然而求解问题时,首先要根据问题遵循的基本问题或模型,通过实验法、解析法或数值方法来实现。

如今利用优化设计和计算机求解问题越来越方便。

学习《优化设计》的过程中,虽然还未运用得十分熟练,但是对于基本的功能都有了较高的提高,同时将优化设计运用到实际问题当中(链传动的优化设计),使我们对优化设计有了更深的领悟。

体会到学以致用总会让人感到自豪,

也给予我们学习的动力。