煤粉主要参数

- 格式:doc

- 大小:327.50 KB

- 文档页数:20

煤粉气流着火热的计算

一、煤粉燃烧特性

1.煤粉燃烧过程:煤粉在燃烧过程中产生的热量主要由三个阶段组成,即挥发阶段、可燃气体燃烧阶段和炭燃烧阶段。

2.煤粉燃烧参数:煤粉燃烧过程中的关键参数有煤粉粒度、煤粉浓度、空气流速、进风温度等。

这些参数将直接影响到燃烧过程中产生的热量。

二、气流传热机理

1.气流传热的基本原理:气流对煤粉的传热主要通过对流传热和辐射

传热两种方式完成。

其中,对流传热是通过气流对煤粉表面的冷却完成的,而辐射传热则是通过煤粉表面的辐射热完成的。

2.煤粉与气流的传热关系:煤粉在着火过程中,会产生大量的热量。

这些热量首先通过煤粉与气流之间的对流传热机制进行传递,然后通过煤

粉的表面辐射传热机制进一步传递给周围的气体。

三、传热计算方法

1. 煤粉对流传热的计算方法:煤粉的对流传热计算可以参考一般的

对流传热计算方法,如物质传热的尺度分析法、Nusselt数法等。

根据这

些方法,可以获得煤粉的对流传热系数。

2.煤粉辐射传热的计算方法:煤粉辐射传热计算可以采用辐射传热的

基本原理,例如斯特凡–玻尔兹曼定律和调和平均法等。

通过这些方法,

可以计算出煤粉表面的辐射热量。

综上所述,煤粉气流着火热的计算涉及到煤粉燃烧特性、气流传热机

理和传热计算方法等方面的内容。

通过对这些内容的深入了解和应用,可

以准确计算煤粉气流的着火热量,为煤粉燃烧过程的设计和优化提供依据。

煤粉细度r200标准煤粉细度R200标准。

煤粉细度R200标准是指煤粉通过200目筛的比例,是衡量煤粉粒度细度的重要指标。

煤粉细度对于煤粉燃烧性能和煤粉燃烧设备的稳定运行具有重要影响。

因此,严格控制煤粉细度R200标准,对于提高煤粉燃烧效率、减少污染排放具有重要意义。

首先,煤粉细度R200标准的合理范围是多少呢?根据相关标准规定,煤粉细度R200标准一般应控制在70%~80%之间。

如果煤粉细度R200标准过高,会导致煤粉燃烧速度过快,燃烧不完全,影响燃烧效率;而如果煤粉细度R200标准过低,会导致煤粉燃烧速度过慢,燃烧不稳定,影响燃烧设备的正常运行。

因此,合理控制煤粉细度R200标准对于煤粉燃烧具有重要意义。

其次,如何准确测定煤粉细度R200标准呢?通常采用的方法是通过筛分法来进行测定。

首先将煤粉样品放入筛分仪中,经过一定时间的振动,煤粉颗粒按照大小被分离到不同的筛网上,然后根据筛网上的煤粉颗粒重量,计算出煤粉细度R200标准的百分比。

在进行测定时,需要注意振动时间、振动强度、筛网孔径等参数的选择,以确保测定结果的准确性和可靠性。

最后,如何控制煤粉细度R200标准呢?要想合理控制煤粉细度R200标准,首先需要选择合适的煤粉磨煤机和分级设备,确保煤粉磨煤机的研磨效果和分级设备的分级准确性。

其次,需要合理控制煤粉的进料量和煤粉的磨煤机出料粒度,以确保煤粉的细度符合要求。

此外,还需要对煤粉磨煤机和分级设备进行定期维护和检修,确保设备的正常运行和稳定性。

总之,煤粉细度R200标准是衡量煤粉粒度细度的重要指标,合理控制煤粉细度R200标准对于提高煤粉燃烧效率、减少污染排放具有重要意义。

通过合理控制煤粉细度R200标准,并采取相应的措施,可以有效提高煤粉燃烧性能,保障煤粉燃烧设备的稳定运行。

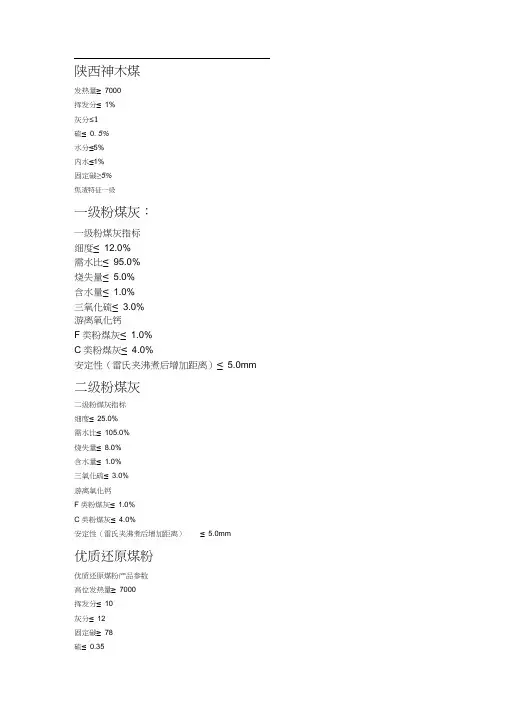

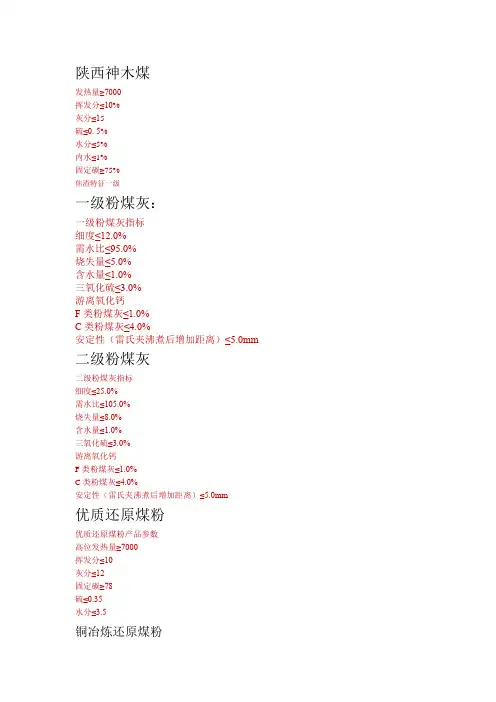

陕西神木煤发热量≥7000挥发分≤1%灰分≤1硫≤0. 5%水分≤5%内水≤1%固定碳≥5%焦渣特征一级一级粉煤灰:一级粉煤灰指标细度≤12.0%需水比≤95.0%烧失量≤ 5.0%含水量≤ 1.0%三氧化硫≤ 3.0%游离氧化钙F类粉煤灰≤1.0%C类粉煤灰≤4.0%安定性(雷氏夹沸煮后增加距离)≤ 5.0mm 二级粉煤灰二级粉煤灰指标细度≤25.0%需水比≤105.0%烧失量≤8.0%含水量≤1.0%三氧化硫≤3.0%游离氧化钙F类粉煤灰≤1.0%C类粉煤灰≤4.0%安定性(雷氏夹沸煮后增加距离)≤ 5.0mm优质还原煤粉优质还原煤粉产品参数高位发热量≥7000挥发分≤10灰分≤12固定碳≥78硫≤0.35水分≤3.5铜冶炼还原煤粉还原煤粉产品参数高位发热量≥7000 挥发分≤10灰分≤15固定碳≤75硫≤0.5水分≤5无烟煤:山西晋城水洗无烟煤发热量≥6800全水分≤9挥发份≤8灰分≤9硫≤0.35手工炉专用内蒙炜煤,无烟环保发热量低位≥4800 发热量高位≥5600 挥发份≥30%灰分≤10%水份≤22%硫≤0.35%取暖,民用内蒙二精煤发热量低位≥5400大卡发热量高位≥6100大卡硫≤0.35%挥发份≥32%水份≤21%灰分≤10%山西大同煤:大同煤产品参数高位发热量≥5500 挥发分≥26灰分≤25固定碳≥48硫≤1水分≤10碳金挥发分≤2灰分≤2 固定碳≥95硫≤2.5全水≤1.5高气化煤:全水≤9%内水≤1%灰分≤8% 挥发份≥31%硫≤0.5%固定碳≥60%发热量≥6500焦渣特征一级水洗煤邙日城)水洗煤全水≤8%内水≤1%灰分≤10%挥发份≥7%硫≤0..35%固定碳≥80%发热量≥6500焦渣特征一级75矿粉密度:2.8 比表面就:300活性指数:7天55 28天75 流动性大于1%95含水量:1.0三氧化硫:4.0氧离子:0.06烧失量:3.0玻璃体含量:25放射性:合格陕西彬县煤:全水≤9%内水≤1%灰分≤12%挥发份≥26%硫≤1%固定碳≥60%发热量≥6000焦渣特征二级榆林高汽化煤: 全水≤10%内水≤1%灰分≤8%挥发份≥32%硫≤0.5%固定碳≥58%发热量≥6500焦渣特征一级内蒙环保煤全水≤20%内水≤10%灰分≤8%挥发份≥31%硫≤0.5%固定碳≥50%发热量≥5500焦渣特征一级烟化炉专用煤全水≤3.5%内水≤1%灰分≤25%挥发份V 16%硫≤4%固定碳≥58%发热量≥5800细煤:全水≤3.5%内水≤1%灰分≤25%挥发份V 16%硫≤4%固定碳≥58%发热量≥5800山西晋城水洗小渣全水≤8%内水≤1%灰分≤10%挥发份≤7%硫≤0.5%固定碳≥80%发热量≥5400焦渣特征一级宁夏超低硫低灰无烟煤全水≤6%内水≤1%灰分≤6%挥发份≤6%硫≤0.2%固定碳≥85%发热量≥7000焦渣特征一级。

煤粉炉对煤粉的要求煤粉炉对煤粉的要求指的是在煤粉炉燃烧过程中,对煤粉的物理性质、化学组成和燃烧特性等方面的要求。

煤粉炉是一种常用的燃烧设备,广泛应用于工业生产和能源供应领域。

煤粉的质量和性能直接影响到煤粉炉的燃烧效果和环境排放。

首先,煤粉炉对煤粉的物理性质有一定的要求。

煤粉的粒度大小要适中,一般要求颗粒的直径在10-50微米之间。

粒度过大会影响煤粉的燃烧速度和燃烧效果,同时也容易堵塞燃烧装置。

而粒度过小则会增加煤粉的飘移和损失,同时也会增加煤粉燃烧时的气体流动阻力。

此外,煤粉的密度也是一个重要的物理性质,过低的密度会影响煤粉的输送和燃烧稳定性。

其次,煤粉炉对煤粉的化学组成有一定的要求。

煤粉的主要组成是碳、氢、氧和少量的硫、氮等元素。

煤粉中的灰分、挥发分和固定碳的含量对燃烧效果和环境排放有着重要的影响。

灰分含量高的煤粉容易形成炉渣,降低燃烧效率和热传导效果;挥发分和固定碳的比例会影响煤粉的燃烧速度和燃烧温度,过高或过低都会影响炉膛的燃烧稳定性和热效率。

此外,硫和氮的含量也是需要控制的因素,高含量的硫和氮会产生大量的气态污染物,对环境造成污染。

最后,煤粉炉对煤粉的燃烧特性也有一定的要求。

煤粉燃烧的特性包括燃烧速度、燃烧效率和燃烧稳定性等。

煤粉炉通常要求煤粉具有较高的燃烧速度和燃烧效率,以提高炉膛的热效率和燃烧稳定性。

煤粉的燃烧速度和燃烧效率与煤粉的物理性质、化学组成和燃烧条件等因素密切相关,需要通过调整煤粉的配比、粒度和燃烧温度等参数来实现。

综上所述,煤粉炉对煤粉的要求主要包括物理性质、化学组成和燃烧特性等方面。

煤粉的质量和性能对煤粉炉的燃烧效果和环境排放有着重要的影响,因此需要对煤粉进行严格的筛选和控制,以满足煤粉炉的要求。

同时,随着环保要求的提高,未来煤粉炉对煤粉的要求将进一步提高,以减少污染物排放和提高能源利用效率。

粉煤灰细度标准

粉煤灰是煤燃烧后产生的一种灰状物质,具有一定的活性,可用于水泥生产、

混凝土掺合料等领域。

粉煤灰的细度对其在工程中的应用起着至关重要的作用。

因此,粉煤灰细度标准成为了评价粉煤灰质量的重要指标之一。

粉煤灰细度标准主要包括两个方面,一是粉煤灰的物理性能,二是粉煤灰的化

学性能。

在物理性能方面,细度是其中一个重要的指标。

粉煤灰的细度一般通过筛分试验来进行评定。

根据国家标准,粉煤灰的细度应当满足一定的要求,以保证其在水泥混凝土中的适用性。

在中国,粉煤灰的细度标准主要由国家标准《GB/T 1596-2005 煤粉灰》来规定。

该标准对粉煤灰的细度进行了详细的规定,包括了筛余量、比表面积等指标。

其中,比表面积是评价粉煤灰细度的重要参数之一,它反映了粉煤灰颗粒的细度程度。

根据标准,粉煤灰的比表面积应当在一定的范围内,以保证其在水泥中的充分活性。

此外,粉煤灰的细度还会受到煤种、煤炭燃烧工艺等因素的影响。

煤种不同,

煤中的灰分成分也会有所不同,从而影响了粉煤灰的细度特性。

而煤炭燃烧工艺中的燃烧温度、时间等参数也会对粉煤灰的细度产生影响。

因此,在生产过程中,需要对煤粉灰的细度进行严格控制,以保证其达到国家标准的要求。

总的来说,粉煤灰的细度标准对于保证其在工程中的应用具有重要意义。

通过

严格控制粉煤灰的细度,可以保证其在水泥混凝土中的活性,提高混凝土的强度和耐久性。

因此,在生产和工程应用中,需要严格依照国家标准对粉煤灰的细度进行检测和控制,以保证其质量和性能的稳定和可靠。

煤粉细度r90

煤粉细度r90——煤粉燃烧效率的重要指标

煤粉细度是指煤粉颗粒的大小,通常用筛分法来表示。

其中,煤粉细度r90是指煤粉中90%的颗粒直径小于等于该值。

煤粉细度r90是衡量煤粉颗粒大小分布情况的重要指标,也是煤粉燃烧效率的关键因素之一。

一般来说,煤粉细度r90越小,煤粉颗粒越细,煤粉的表面积也就越大,燃烧反应的速率也就越快,煤粉燃烧效率也就越高。

因此,在煤粉燃烧过程中,煤粉细度r90的大小直接影响着燃烧效率和污染物排放。

煤粉细度r90的大小一般由煤粉磨煤机和分级设备的性能共同决定。

在煤粉磨煤机中,为了达到理想的煤粉细度,通常会采用多道磨制工艺,即将原始煤粉经过多次破碎、磨研和分级处理得到所需的煤粉细度。

在分级设备中,采用合适的筛孔大小和优化的分级参数也能够有效地控制煤粉细度。

为了保证煤粉燃烧效率和降低污染物排放,需要控制煤粉细度r90在一定的范围内。

以火电厂为例,一般要求煤粉细度r90在15~25μm之间,这是煤粉磨煤机技术和工艺的一个重要指标。

煤粉细度r90的大小还会受到煤种、煤质和加工工艺等因素的影响。

不同种类和质量的煤炭在加工过程中会产生不同的煤粉细度,因此,在选择煤种和设计煤粉加工工艺时,也需要考虑到煤粉细度r90的大小。

煤粉细度r90是煤粉燃烧效率的重要指标之一,它与煤粉磨煤机和分级设备的性能、煤种和煤质等因素密切相关。

通过控制煤粉细度r90在一定范围内,可以提高煤粉燃烧效率,降低污染物排放,实现清洁高效燃烧。

陕西神木煤发热量≥7000挥发分≤10%灰分≤15硫≤0. 5%水分≤5%内水≤1%固定碳≥75%焦渣特征一级一级粉煤灰:一级粉煤灰指标细度≤12.0%需水比≤95.0%烧失量≤5.0%含水量≤1.0%三氧化硫≤3.0%游离氧化钙F类粉煤灰≤1.0%C类粉煤灰≤4.0%安定性(雷氏夹沸煮后增加距离)≤5.0mm 二级粉煤灰二级粉煤灰指标细度≤25.0%需水比≤105.0%烧失量≤8.0%含水量≤1.0%三氧化硫≤3.0%游离氧化钙F类粉煤灰≤1.0%C类粉煤灰≤4.0%安定性(雷氏夹沸煮后增加距离)≤5.0mm优质还原煤粉优质还原煤粉产品参数高位发热量≥7000挥发分≤10灰分≤12固定碳≥78硫≤0.35水分≤3.5铜冶炼还原煤粉—还原煤粉产品参数高位发热量≥7000挥发分≤10灰分≤15固定碳≤75硫≤0.5水分≤5无烟煤:山西晋城水洗无烟煤发热量≥6800全水分≤9挥发份≤8灰分≤9硫≤0.35手工炉专用内蒙炜煤,无烟环保发热量低位≥4800发热量高位≥5600挥发份≥30%灰分≤10%水份≤22%硫≤0.35%取暖,民用内蒙二精煤发热量低位≥5400大卡发热量高位≥6100大卡硫≤0.35%挥发份≥32%水份≤21%灰分≤10%山西大同煤:大同煤产品参数高位发热量≥5500挥发分≥26灰分≤25固定碳≥48硫≤1水分≤10碳金灰分≤2固定碳≥95硫≤2.5全水≤1.5高气化煤:全水≤9%内水≤1%灰分≤8%挥发份≥31%硫≤0.5%固定碳≥60%发热量≥6500焦渣特征一级水洗煤(阳城)水洗煤全水≤8%内水≤1%灰分≤10%挥发份≥7%硫≤0..35%固定碳≥80%发热量≥6500焦渣特征一级75矿粉密度:2.8比表面就:300活性指数:7天55 28天75 流动性大于1%95含水量:1.0三氧化硫:4.0氧离子:0.06烧失量:3.0玻璃体含量:25放射性:合格陕西彬县煤:全水≤9%内水≤1%挥发份≥26%硫≤1%固定碳≥60%发热量≥6000焦渣特征二级榆林高汽化煤:全水≤10%内水≤1%灰分≤8%挥发份≥32%硫≤0.5%固定碳≥58%发热量≥6500焦渣特征一级内蒙环保煤全水≤20%内水≤10%灰分≤8%挥发份≥31%硫≤0.5%固定碳≥50%发热量≥5500焦渣特征一级烟化炉专用煤全水≤3.5%内水≤1%灰分≤25%挥发份<16%硫≤4%固定碳≥58%发热量≥5800细煤:全水≤3.5%内水≤1%灰分≤25%挥发份<16%硫≤4%发热量≥5800山西晋城水洗小渣全水≤8%内水≤1%灰分≤10%挥发份≤7%硫≤0.5%固定碳≥80%发热量≥6400焦渣特征一级宁夏超低硫低灰无烟煤全水≤6%内水≤1%灰分≤6%挥发份≤6%硫≤0.2%固定碳≥85%发热量≥7000焦渣特征一级。

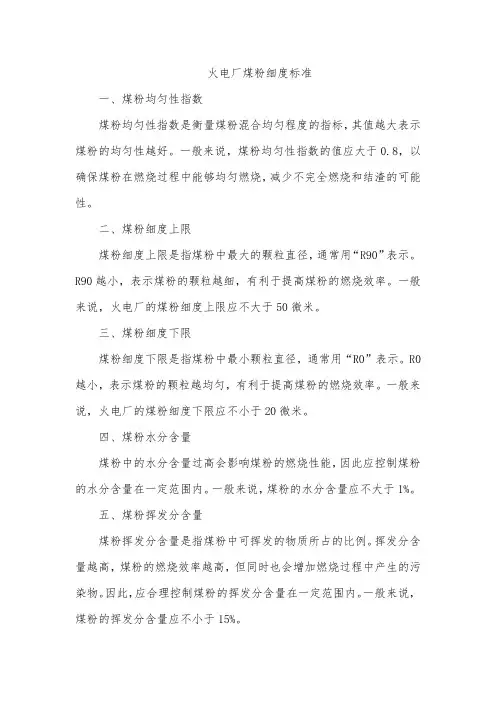

火电厂煤粉细度标准一、煤粉均匀性指数煤粉均匀性指数是衡量煤粉混合均匀程度的指标,其值越大表示煤粉的均匀性越好。

一般来说,煤粉均匀性指数的值应大于0.8,以确保煤粉在燃烧过程中能够均匀燃烧,减少不完全燃烧和结渣的可能性。

二、煤粉细度上限煤粉细度上限是指煤粉中最大的颗粒直径,通常用“R90”表示。

R90越小,表示煤粉的颗粒越细,有利于提高煤粉的燃烧效率。

一般来说,火电厂的煤粉细度上限应不大于50微米。

三、煤粉细度下限煤粉细度下限是指煤粉中最小颗粒直径,通常用“R0”表示。

R0越小,表示煤粉的颗粒越均匀,有利于提高煤粉的燃烧效率。

一般来说,火电厂的煤粉细度下限应不小于20微米。

四、煤粉水分含量煤粉中的水分含量过高会影响煤粉的燃烧性能,因此应控制煤粉的水分含量在一定范围内。

一般来说,煤粉的水分含量应不大于1%。

五、煤粉挥发分含量煤粉挥发分含量是指煤粉中可挥发的物质所占的比例。

挥发分含量越高,煤粉的燃烧效率越高,但同时也会增加燃烧过程中产生的污染物。

因此,应合理控制煤粉的挥发分含量在一定范围内。

一般来说,煤粉的挥发分含量应不小于15%。

六、煤粉灰分含量煤粉灰分含量是指煤粉中不可燃的矿物质所占的比例。

灰分含量过高会影响煤粉的燃烧效率,增加不完全燃烧的可能性。

因此,应控制煤粉的灰分含量在一定范围内。

一般来说,煤粉的灰分含量应不大于25%。

七、煤粉硫分含量煤粉中的硫分含量过高会导致燃烧过程中产生大量的二氧化硫等污染物,对环境造成不良影响。

因此,应控制煤粉的硫分含量在一定范围内。

一般来说,煤粉的硫分含量应不大于1%。

八、煤粉爆炸性指数煤粉的爆炸性指数是指煤粉在一定条件下能够发生爆炸的可能性。

爆炸性指数越高,表示煤粉越容易发生爆炸。

因此,应控制煤粉的爆炸性指数在一定范围内,以确保安全。

一般来说,煤粉的爆炸性指数应不大于0.2。

九、煤粉可磨性指数煤粉可磨性指数是指煤粉被研磨的难易程度。

可磨性指数越高,表示煤粉越容易被研磨成细小的颗粒。

粉煤灰的标准粉煤灰是一种常用的混凝土掺合料,其质量对混凝土的性能有着重要影响。

因此,制定粉煤灰的标准对于保证混凝土质量、推动建筑行业的可持续发展具有重要意义。

本文将从粉煤灰的物理性质、化学性质、掺量标准等方面进行详细介绍,希望能够对相关行业提供一定的参考。

首先,粉煤灰的物理性质包括外观、颗粒度、比表面积等指标。

粉煤灰通常为细粉末状,灰色或灰白色,颗粒度较细,通常比水泥的颗粒度要小。

比表面积是评价粉煤灰细度的重要指标,粉煤灰的比表面积较大,有利于提高混凝土的强度和耐久性。

其次,粉煤灰的化学性质包括主要化学成分、活性指标等。

粉煤灰的主要化学成分主要是氧化硅、氧化铝和氧化铁等,这些成分对混凝土的性能有着重要影响。

活性指标是评价粉煤灰活性的重要指标,活性较高的粉煤灰可以在混凝土中起到更好的填充作用,提高混凝土的强度和耐久性。

最后,粉煤灰的掺量标准是制定粉煤灰标准的重要内容。

掺量标准应根据混凝土的用途和性能要求来确定,一般情况下,掺量不宜过大,以免影响混凝土的工作性能和强度。

同时,应根据粉煤灰的物理性质和化学性质来确定合适的掺量范围,以保证混凝土的性能稳定。

综上所述,粉煤灰的标准是保证混凝土质量、推动建筑行业可持续发展的重要保障。

制定粉煤灰的标准需要充分考虑其物理性质、化学性质和掺量标准等因素,以期望能够为相关行业提供参考,推动行业的发展和进步。

希望本文的内容能够对相关行业有所帮助,也希望相关行业能够对粉煤灰的标准进行更加深入的研究和探讨,为行业的发展贡献力量。

煤粉燃烧灰粒径-概述说明以及解释1.引言1.1 概述煤粉燃烧灰粒径是研究煤粉燃烧过程中的一个重要指标。

煤粉燃烧是一种常见的能源利用方式,通过将煤炭粉末与空气混合后进行燃烧,释放出热能以供工业和生活使用。

然而,煤粉燃烧也会产生大量的灰渣,这些灰渣中的颗粒物有不同的粒径,对环境和人体健康都产生着一定的影响。

灰粒径是指煤粉燃烧过程中产生的灰渣颗粒的直径大小。

通常情况下,灰渣颗粒可以分为几个不同的粒径范围,如粉尘、细颗粒物、可吸入颗粒物等。

灰粒径的大小与燃烧过程中的煤粉特性、燃烧条件以及排放控制设备等因素有关。

测量灰粒径的方法有很多种,常用的方法包括激光粒度分析仪、扫描电子显微镜等。

这些方法能够准确地给出灰粒径的分布情况和平均粒径值,为煤粉燃烧的控制和污染物排放的治理提供了依据。

了解灰粒径对煤粉燃烧过程和环境影响的研究对于改善燃烧效率、减少污染物排放具有重要意义。

通过对煤粉燃烧过程中灰粒径的调控,可以提高燃烧效率,减少燃烧排放中的细颗粒物和可吸入颗粒物的含量,对改善大气环境质量和保护人体健康具有积极作用。

本文旨在对煤粉燃烧灰粒径进行综述,介绍煤粉燃烧过程中灰粒径的定义、测量方法以及其对燃烧过程和环境的影响。

同时,也将探讨灰粒径的应用和意义,为进一步研究和应用提供一定的参考。

1.2 文章结构本文主要分为引言、正文和结论三个部分。

引言部分包括对煤粉燃烧灰粒径的概述,介绍了煤粉燃烧过程中产生的灰分及其颗粒的特性。

同时,还说明了文章的目的,即探讨煤粉燃烧对灰粒径的影响以及灰粒径的应用和意义。

正文部分主要包括两个小节:煤粉燃烧过程和灰粒径的定义和测量方法。

在煤粉燃烧过程的部分,将详细介绍煤粉燃烧的基本原理以及煤粉燃烧过程中产生的灰分,包括灰分的成分、形成机理以及其对环境的影响等内容。

同时,将分析煤粉燃烧对灰粒径的影响因素,如煤质、燃烧工况等。

此外,还将介绍相关的实验方法和设备,用于分析灰分中的颗粒大小和分布。

灰粒径的定义和测量方法的部分将详细介绍灰粒径的定义和相关的测量方法。

最佳煤粉细度定义最佳煤粉细度定义是指煤粉在燃烧过程中能够达到最佳燃烧效果和热效率的粒径范围。

煤粉的细度对于燃烧系统的性能和环境影响起着重要的作用。

在燃烧过程中,煤粉的细度会直接影响到燃烧速度、燃烧稳定性、热传递效率和污染物生成等因素。

煤粉细度的定义涉及到煤粉的粒径分布和平均粒径。

煤粉的粒径分布表示了煤粉中各种粒径的颗粒所占的比例,而平均粒径则表示了煤粉颗粒的平均尺寸。

通常情况下,煤粉的粒径分布应该符合一定的标准,以保证煤粉在燃烧过程中能够达到最佳效果。

煤粉的细度对于燃烧系统的性能有着直接的影响。

首先,煤粉的细度会影响燃烧速度。

较细的煤粉颗粒能够提供更大的表面积,从而增加了煤粉与氧气之间的接触面积,进而促进燃烧反应的进行,提高燃烧速度。

其次,煤粉的细度也会影响燃烧的稳定性。

较细的煤粉颗粒在燃烧过程中更容易悬浮于气流中,不易沉积和堆积,有利于燃烧的均匀性和稳定性。

此外,煤粉的细度还会影响热传递效率。

较细的煤粉颗粒能够更快地释放热能,提高热传递效率,从而提高燃烧系统的热效率。

另外,煤粉的细度也与燃烧过程中的污染物生成有关。

较细的煤粉颗粒能够更充分地与氧气发生反应,减少不完全燃烧的可能性,从而降低一氧化碳(CO)和挥发性有机物(VOCs)等有害物质的生成。

此外,较细的煤粉颗粒还可以提高煤粉中硫的利用率,减少二氧化硫(SO2)的生成。

然而,煤粉细度也不能太细。

过细的煤粉颗粒容易造成煤粉的飘散和扩散,增加煤粉的损失和排放,同时也会增加燃烧系统的维护和清灰的难度。

此外,过细的煤粉颗粒也容易形成粉尘爆炸的危险。

综上所述,最佳煤粉细度定义是指在平衡燃烧速度、燃烧稳定性、热传递效率和污染物生成等因素的基础上,选择合适的粒径分布和平均粒径,以达到最佳的燃烧效果和热效率。

具体来说,最佳煤粉细度应该具备以下特点:1. 合理的粒径分布:煤粉的粒径分布应该合理,即包含适当比例的不同粒径的颗粒。

这样可以保证煤粉在燃烧过程中充分利用各种粒径的颗粒,提高燃烧效果。

煤粉细度的名词解释煤粉细度作为煤燃烧过程中的一个重要参数,是指煤粉颗粒的尺寸大小分布。

煤粉细度对于煤燃烧的效率、安全性和环保性具有重要影响。

通过煤粉细度的控制,可以达到优化能源利用、减少环境污染和提高燃烧效率的目的。

一、煤粉细度的影响因素煤粉细度受多种因素的共同影响,包括煤质、煤炭破碎和燃烧设备等。

首先,煤质的不同会导致煤粉细度的差异。

不同种类的煤炭具有不同的物理性质和煤的破碎难度,因此煤质的不同会影响煤粉的细度分布。

其次,煤炭破碎的方法和设备也会对煤粉细度产生重要影响。

煤炭经过粉碎、研磨等处理过程后,能够得到不同细度的煤粉。

最后,燃烧设备对煤粉细度的要求也不同。

一些燃烧装置对煤粉的细度分布具有较严格的要求,如火电厂的煤粉锅炉,需要精细研磨的煤粉才能够达到高效燃烧的效果。

二、煤粉细度的测量方法煤粉细度的测量通常采用筛分和激光粒度分析等方法。

筛分方法是将煤粉样品放在一系列不同孔径的筛网上,通过筛网孔径的大小来分离不同尺寸的煤粉颗粒。

通过测量每个尺寸组分的质量分数,可以获得煤粉的细度分布曲线。

激光粒度分析方法是利用激光器照射煤粉,在散射光的角度和光强方面对煤粉样品进行测量,通过分析散射光的特征,可以得到煤粉的粒径分布。

三、煤粉细度的意义煤粉细度对于煤燃烧过程中的有效燃烧、烟气脱硫和减少污染物排放等方面具有重要意义。

首先,通过控制煤粉细度,可以实现煤粉在燃烧过程中的均匀分布和高效燃烧。

细小的煤粉颗粒能够更快地与空气中的氧气进行混合,提高反应速率,从而增加燃烧效率。

其次,煤粉细度的合理控制也可以减少煤粉燃烧时产生的排放物,如二氧化硫、氮氧化物和颗粒物等。

细小的煤粉颗粒能够更好地与烟气中的脱硫剂进行接触,提高脱硫效率。

此外,通过控制煤粉细度,还可以减少燃烧过程中产生的氮氧化物,从而减少大气污染和温室气体排放。

四、煤粉细度的优化控制为了实现煤粉细度的优化控制,需要加强煤炭破碎和燃烧设备的研发和改进。

首先,煤炭破碎设备的选择和使用对煤粉细度具有重要影响。

煤粉爆炸极限

煤粉爆炸极限是指煤粉与空气混合后达到爆炸所需的最小浓度和

最大浓度的范围,即煤粉的爆炸极限浓度范围。

煤粉在燃烧时会产生

大量的热量和气体,如果煤粉与空气混合的比例超出了爆炸极限,那

么就很容易导致爆炸事故的发生。

煤粉爆炸极限是由多个因素影响的,包括煤质、煤粉粒径、煤粉

湿度、混合气体的稳定性等,具体如下:

1.煤质:不同种类的煤具有不同的爆炸极限,一般来说,阿尔克

煤(一种俄罗斯产的亚比西尼亚煤)的爆炸极限最宽,而无烟煤的爆

炸极限最窄。

2.煤粉粒径:较小的煤粉粒径与空气混合后更易形成易爆混合物,因此其爆炸极限更窄。

3.煤粉湿度:煤粉的湿度越大,其爆炸极限越窄,因为水分会降

低煤粉的易爆性。

4.混合气体的稳定性:混合气体在煤粉与空气的混合过程中,如果未能形成均匀分布的气体,那么易形成局部爆炸。

另外,爆炸极限还受压强、温度、气体成分等多种因素的影响。

在煤矿、火力发电、化工等多个行业,煤粉爆炸极限是一个极为重要的参数,需要进行严格的控制与管理,以确保生产过程的安全。

在实践中,可以采用多种方法来控制煤粉的爆炸极限,如对煤粉加入惰性气体(如二氧化碳、氮气等)或煤粉湿法制备等。

此外,也可以采用声波、压力等技术来控制混合气体的均匀性,提高混合气体的稳定性。

总之,煤粉爆炸极限是煤粉生产与运输过程中的重要参数,需要通过科学的管理与控制,确保生产过程的安全,保护工人的生命财产安全,促进煤粉行业的发展。

1矿石在回转窑内进行预还原,可减少电炉的电力负荷。

回转窑内镍、铁、钴的还原程度见表2-15。

表2-15 回转窑内镍、铁、钴的还原程度表

烟煤的成分和发热值

无烟煤的成分和发热值

煤粉消耗

煤粉年额定消耗量在水分为1%时估算为101140t,其中干燥窑消耗20860t,回转窑焙烧消耗77153t,煤粉制备消耗块煤:3127t/a。

用于燃料的块煤总量为110031t/a(湿基)。

本项目采用无烟煤作还原剂,还原剂无烟煤的消耗量为54854t/a(湿基)。

外部运输量表

干燥物料平衡表

干燥窑热平衡表

焙烧物料平衡

表2-49 焙烧窑热平衡表

表2-50 焙烧窑烟气量及成分表

表2-51 电炉主要区域工艺设计标准

电炉物料和热量平衡表

2.6.

3.1 干燥窑

干燥窑的规格由其热能力决定,热量传输与干燥窑容积成比例。

从处理量方面可确定额定的干燥窑尺寸,红土矿干燥强度在30~38kg H2O/m3〃h。

红土矿含水为~34%,干燥后矿石含水为20%~22%。

干燥作业率为75%,矿石处理量为55.15t/h(干基),脱水量为15.58t/h,选择干燥窑规格为φ4.8×42m,干燥窑体积为568.03m3,干燥强度为:27.43kg/m3〃h。

一般红土矿含水较高,因此本次设计选择的干燥窑可以满足红土矿含水从25%~35%。

干燥强度在21~48kg H2O/m3〃h,该范围也是典型的RKEF运营工厂(如 CMSA,SLN Doniambo和PT INCO)中常见的范围。

回转干燥窑及其辅助设施的设计基础

回转焙烧窑及其辅助设施的设计基础

电炉设计基础参数

主要技术经济指标

续表2-77 主要技术经济指标

续表2-77 主要技术经济指标

续表2-77 主要技术经济指标

综合技术经济指标表

续表1-4 综合技术经济指标表

续表1-4 综合技术经济指标表

续表1-4 综合技术经济指标表

续表1-4 综合技术经济指标表。