船舶管系原理图简介

- 格式:doc

- 大小:115.50 KB

- 文档页数:7

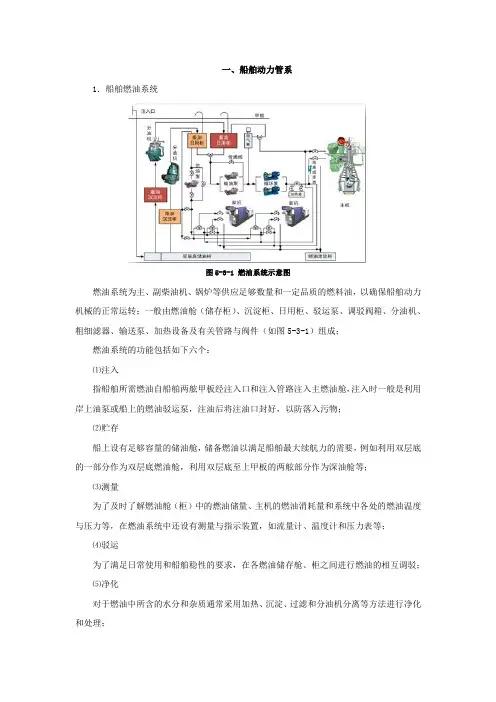

一、船舶动力管系1.船舶燃油系统图5-3-1 燃油系统示意图燃油系统为主、副柴油机、锅炉等供应足够数量和一定品质的燃料油,以确保船舶动力机械的正常运转;一般由燃油舱(储存柜)、沉淀柜、日用柜、驳运泵、调驳阀箱、分油机、粗细滤器、输送泵、加热设备及有关管路与阀件(如图5-3-1)组成;燃油系统的功能包括如下六个:⑴注入指船舶所需燃油自船舶两舷甲板经注入口和注入管路注入主燃油舱,注入时一般是利用岸上油泵或船上的燃油驳运泵,注油后将注油口封好,以防落入污物;⑵贮存船上设有足够容量的储油舱,储备燃油以满足船舶最大续航力的需要,例如利用双层底的一部分作为双层底燃油舱,利用双层底至上甲板的两舷部分作为深油舱等;⑶测量为了及时了解燃油舱(柜)中的燃油储量、主机的燃油消耗量和系统中各处的燃油温度与压力等,在燃油系统中还设有测量与指示装置,如流量计、温度计和压力表等;⑷驳运为了满足日常使用和船舶稳性的要求,在各燃油储存舱、柜之间进行燃油的相互调驳;⑸净化对于燃油中所含的水分和杂质通常采用加热、沉淀、过滤和分油机分离等方法进行净化和处理;⑹供给将经过沉淀、分离净化后符合要求的燃油驳入日用油柜,再由燃油供给泵或靠重力使燃油经过滤器过滤后输送到主、副柴油机和锅炉。

对船舶燃油系统的管理要注意一下几个要点:⑴正确选用燃油;⑵做好燃油的净化工作;⑶定时排放油舱(柜)的水和脏污物,大风浪天气尤其;⑷做好燃油的申领、加装与日常管理工作;防止混装和溢油。

⑸轻、重油切换注意事项,正常航行改成机动操纵时,重油换用轻油,可直接进行(有缓冲器时),然后关闭蒸汽加热系统和粘度计;反之,轻油换用重油,应该加热轻油至85℃,运转一段时间,待高压油泵预热后再换重油,并调节蒸汽加温阀使重油达到所要求温度,由粘度计自动调温。

2.滑油系统船用润滑油系统种类较多,除曲柄箱润滑油系统、透平润滑油系统和气缸润滑油系统外,还包括液压油、冷冻机油、齿轮油等。

通常润滑油系统主要指曲柄箱油润滑系统、透平油润滑系统和气缸油润滑油系统,其中前两种系统又称为滑油循环系统,后者又称为全损润滑油系统。

第3章船舶通用管系分解第三章船舶辅助管系第一节管系的基本知识船舶管系是联系主、辅机及有关设备的脉络。

是专门输送流体的管路、设备以及检查、测控仪表的总称。

是保证船舶正常航行、停泊、营运及船员、旅客正常生活所必需的设施。

维护船舶管系正常运行是轮机管理的一项重要工作。

一、船舶管系分类船上的管路纵横交错,遍布全船,概括起来,可将船舶管系分为三种类型,第一类,动力管系,主要包括燃油系统、滑油系统冷却系统、压缩空气系统、排气系统;第二类,船舶辅助管系,主要包括压载水系统、舱底水系统、消防系统、日用水系统、通风系统、蒸汽系统等;第三类,特种船舶专用系统,如液货装卸系统、洗舱系统、液货加热系统等。

本章主要介绍船舶辅助系统。

船舶管系根据设计压力和设计温度分为3级,见表3-1表3-1 管系等级注:1)当管系的设计压力和设计温度其中那个1个参数达到表中Ⅰ级规定时,既定为Ⅰ级管系;当设计压力和设计温度其中1个达到表中Ⅱ级规定时,既定为Ⅱ级管系;两个参数均未达到表中Ⅲ级规定时,既定为Ⅲ级管系2)其他介质是指空气、水、和不可燃液压油等;3)不受压的开式管路如泄水管、溢流管、排气管、透气管和锅炉放气管等也为Ⅲ级管系。

二、管路材料1.管子材料1)碳钢和低合金钢船用管子材料的选择应根据船舶管系用途、介质种类和设计参数而定,船舶管路绝大多数采用钢质管。

根据钢管的制造工艺,钢管可分为无缝钢管和有缝钢管,其中根据材质可粗略分为碳素钢管和不锈钢管。

其中钢管根据用途可选用不同系列、通径、壁厚。

用于Ⅰ级和Ⅱ级管系的管子,应为无缝钢管或船级社认可的焊接工艺而制造的焊接管。

碳钢和碳锰钢钢管、阀件和附件一般不能用于流体温度超过400℃的管系。

2)铜及铜合金铜及铜合金管具有抗腐蚀性能好,特别适合作为海水管,其缺点是价格较贵,一般商船不会大量选用。

Ⅰ级和Ⅱ级管系中所使用的铜和铜合金管应为无缝管,Ⅲ级管系所用的铜和铜合金材料,应根据接受的标准进行制造和试验。

管系原理图简介

管路系统是为了实现某一功能,完成某一指定任务的管路系统,由机械设备、管路及附件、检测仪表组成。

船舶的管路系统按照功能用途分为动力管系和船舶管系两大类,动力管系主要是为主机和辅机服务,包括燃油、滑油、冷却水、压缩空气、排气、加热等系统,船舶管系主要是保证船舶安全和满足船上人员正常生活所需,包括舱底水、压载水、疏排水、生活用水、消防水、生活污水、测深透气等系统。

一般船舶大约有如下系统:

1. 燃油系统,可分为:○1燃油输送系统(含注入、储存、输送)○2燃油分离和净化系统○3燃油日用系统○4燃油泄放系统。

2. 滑油系统,可分为:○1滑油输送系统(含注入、储存、输送)○2滑油分离和净化系统○3滑油日用系统○4滑油泄放系统。

3. 尾管滑油系统

4. 海水冷却系统

5. 淡水冷却系统

6. 压缩空气系统,可分为:○1起动空气;○2工作空气,○3控制空气。

7. 机舱排气系统

8. 蒸汽和凝水系统(部分船为热油加热系统)

9. 舱底、压载、消防系统:

10. 透气、测深管系,可分为:○1机舱部分○2货舱部分

11. 机舱供水管系

12. 甲板疏排水管系

13. 生活污水处理管系

14. 油污水及处理系统

15. 焚烧炉系统

16. 生活供水管系

17. 生活污水管系

18. 空调、制冷管系

部分工程船舶还有特殊的工程管系,如液压管系、高压泥浆管系、高压冲洗管系、自润滑管系等等。

大部分船舶的管系原理图是由设计院设计,船厂根据船厂实际和习惯进行转化、反馈、送审,完善。

部分成熟船型如1700箱集装箱系列船的管系原理图由船厂自行设计。

管系原理图完善后供管系生产设计,施工部门报验,系统调试。

同时将阀门附件和管材导入托盘系统库,供生产设计托盘点用,并向物资部门提供详细的阀门附件和管材订货清单。

但对于首制船,由于设计周期短,原理图往往是在送审的同时就需要提交生产设计,后期由于厂家图纸修改,船东船检提出意见,以及本身的设计错误等,因此原理图也是在不断的修改完善中,对生产设计有一定的影响。

一、管系原理图设计的依据和要求

1.规格书对管路系统的要求,设备的配置情况,主要设备的参数等

2.最新的国际公约、规则、法规,以及该船所入船级船级社规范的相关要求和

约束;我厂在建船入级规范有GL(德国劳氏), ABS(美国船级社), BV(法国船级社),DNV(挪威船级社),CCS(中国船级社)等

3.总布置图、机舱布置图、机舱结构图、舱容图;

4.常用的管路阀门、附件、管材标准;

5.我厂现有的管舾装工艺、内部标准、资材供应情况。

6.设备厂规定或推荐的系统图和设计要求;

7.各系统基本功能的要求。

8.系统工作的可靠性,施工可行性,系统使用和维护的方便性,经济性。

二、管系原理图包含的内容和基本信息

1.管路系统的代号,每一个管路系统用系统代号表示,系统代号一般以系统名

称的英文单词词头字母表示,如以系统代号FT表示燃油输送系统,但不同的设计公司有不同的习惯表示,并没有硬性的统一标准。

例如燃油供给系统,有些用FS,有些用FO

2.系统相关的设备:原理图中设设备一般以外形特征图或方框表示,一般标

示有设备的主要参数,接口多的重要设备列出接口说明表。

设备内部的系统图也框在方框内,散在外部管路中的设备带阀门和附件打*号表示。

3.管路的管径和壁厚:系统管路每一管路都应标有管径,对应某种通径管子,

可以有不同的外径和壁厚,因此图中管径常以外径*壁厚表示。

规范对不同用途的管路的管材最小壁厚有不同要求,生产设计应予注意。

4.管路的等级:系统管路中,规范根据不同用途的管系按其设计压力、设计

温度分为I、II、III级,I、II级管路原理图中应有标示,III级管路一般不标示。

I、II级管路的阀门附件管材需按规范要求提供必要的证书。

5.管路的设计压力、试验压力:系统管路中不同的管段根据使用的压力有不

同的设计压力和试验压力,原理图中应有标示。

6.管路的阀门、附件:管系中的管线、阀门、附件在原理图中按轮机管系符

号表示,管系中每一个阀门附件都应编号,设备带阀门附件一般按厂家号,

如编号应在表中加备注为设备带S-, 以免重复订货。

阀门附件编号以系统代号开头表示,例如FT01V表示燃油输送系统的01号阀门, FT01F表示燃油输送系统的01号附件,阀门附件编号应一一对应,一阀(附件)一号。

7.系统管路和设备所处大致位置(平台、甲板、舱),注意必要的区域分隔线,

如机舱与货舱分隔线,甲板、平台分隔线等。

8.与系统管路有关联的舱柜:(舱名、舱容,是否有加热盘管等),舱柜以方框

内加交叉点划线表示。

9.自动化元件设置:管系原理图中的某些管路和舱柜根据需要设置有压力开

关,温度开关等自动化元件,以实现泵浦等设备的启停、备用切换,温度、压力、液位监控报警等功能。

自动化元件在原理图中用英文字母表示。

例如PT=pressure transmitter, PS=pressure switch, TT=Temperature transmitter,LS=level switch

10.是否加热伴行及绝热包扎。

通常重燃油管需要加热伴行和绝热包扎,排气

管、蒸汽和凝水管路、热油管路,表面温度大于60度的热水管,都需要绝热包扎,一般原理图有说明或标示。

排气管的包扎厚度一般70~80mm, 其余管路一般40mm及以下,具体视规格书要求。

生产设计应注意,管路布置时需要留有包扎空间。

11.阀门表、附件表、管材表:阀门和附件的选用是在满足规范、规格书要求

的基础上,根据功能需要,同时考虑经济性,可操作性,可安装性,通用性以及标准化等方面因素而定。

阀门表和附件表内容包括型式、通径、压力、材质、标准、证书要求、功用(铭牌文字描述),参见阀门附件管材表。

生产设计时对于尺寸较大的阀门应尽早定位布置,以便当发现操作和安装困难时及时修改订货。

(含标准、材质、通径、压力、证书要求、特殊要求)阀门表、附件表、管材表中的通径与图中标示应吻合。

12.技术要求和说明,如管子的表面处理方式和试验压力等等。

13.其它的文字说明:有些设备或阀门附件的布置有特殊要求,例如锅炉给水

泵的放置高度,燃、柴油转换阀尽量靠近燃烧器进口等厂家要求,原理图应有标示,生产设计应予注意。

14.在同一系统里不同介质的管路一般用不同的管线表达,例如燃油供油管系

有燃料油管、柴油管、伴热管等。

15.相关系统管路接口说明

管系原理图是按系统设计的,而生产设计是按分段区域来进行的,因此生产设计需要关注所有相关的管系原理图,包括机舱外的船舶管系的相关内容。

三、关于管系等级

管系等级是规范根据不同用途的管系按其设计压力、设计温度分为I、II、III 级,可查规范管系等级表,例如,从燃油日用柜到供油单元的燃油管路,设计压力小于0.7MPa,但如果温度大于60度,则可定为II级管路。

又如,热油管路温度180度,压力0.8MPa, 因此也定为II级管路。

管路的等级决定管路管材和阀门、附件的选用,应特别注意,规范对不同管路等级所用的管子和阀门、附件的材质有不同要求。

II级以上管路不可用灰铸铁材质的阀门附件

管系I级II级III级

P2 T2 P2 T2 P1 T1 蒸汽>1.6 >300 ≤1.6 ≤300 ≤0.7 ≤170

热油>1.6 >300 ≤1.6 ≤300 ≤0.7 ≤150

燃油、滑油、

>1.6 >150 ≤1.6 ≤150 ≤0.7 ≤60

可燃液压油

空气、水等>4.0 >300 ≤4.0 ≤300 ≤1.6 ≤200 不受压的开式管路如泄水、溢流、排气、透气、锅炉放汽管等为III级管。

有毒介质和腐蚀介质一般为I级管。

四、管系的设计压力和试验压力:

管系的设计压力:是最高许用工作压力,应大于安全阀或溢流阀的设定压力,试验压力:II级以上和设计压力大于0.35MPa的蒸汽、给水、压缩空气、压力水雾的、燃油管管子制作完工后要在车间进行液压试验,试验压力为1.5倍的设计压力。

所有管子装船后,均要作密性试验,检查工作情况下有无泄漏,另外燃油、

舱柜加热、通过双层底舱或深舱的舱底水管装船后要进行液压试验,试验压力可查规范,燃油管和舱柜加热管是试验压力是1.5倍设计压力。