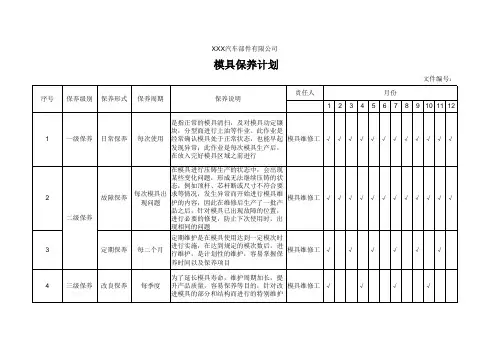

年度模具保养计划

- 格式:xlsx

- 大小:16.27 KB

- 文档页数:1

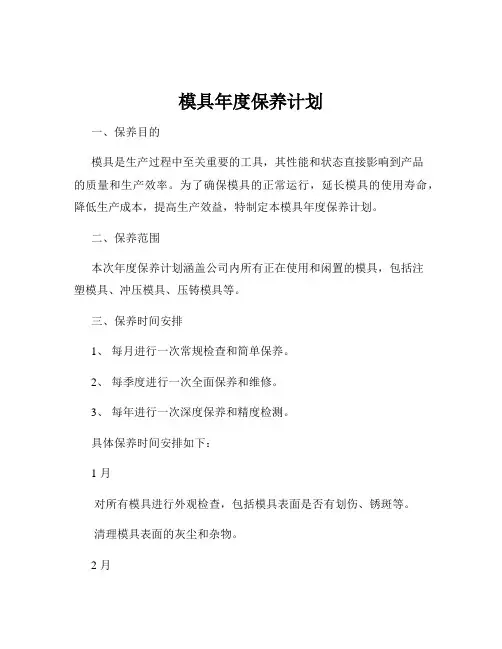

模具年度保养计划一、保养目的模具是生产过程中至关重要的工具,其性能和状态直接影响到产品的质量和生产效率。

为了确保模具的正常运行,延长模具的使用寿命,降低生产成本,提高生产效益,特制定本模具年度保养计划。

二、保养范围本次年度保养计划涵盖公司内所有正在使用和闲置的模具,包括注塑模具、冲压模具、压铸模具等。

三、保养时间安排1、每月进行一次常规检查和简单保养。

2、每季度进行一次全面保养和维修。

3、每年进行一次深度保养和精度检测。

具体保养时间安排如下:1 月对所有模具进行外观检查,包括模具表面是否有划伤、锈斑等。

清理模具表面的灰尘和杂物。

2 月检查模具的冷却系统,确保水道畅通,无漏水现象。

检查模具的顶出机构,确保顶针、顶杆动作顺畅。

3 月对模具的滑动部件进行润滑,如导柱、导套等。

检查模具的紧固螺丝,如有松动及时紧固。

4 月全面检查模具的成型部位,查看是否有磨损、变形等情况。

对模具的热流道系统进行检查和维护。

5 月清理模具的排气槽,保证排气畅通。

检查模具的镶件,如有损坏及时更换。

6 月对模具进行一次全面的清洁,去除油污和残留的塑料。

检查模具的定位装置,确保定位准确。

7 月检查模具的电气控制系统,确保线路连接正常,无短路现象。

对模具的弹簧进行检查,如有疲劳或损坏及时更换。

8 月对模具的滑块机构进行检查和调整,确保动作灵活。

检查模具的模具钢硬度,如有必要进行热处理。

9 月全面检查模具的模具结构,查看是否有损坏或变形的部件。

对模具的易损件进行储备和更换。

10 月检查模具的合模精度,如有偏差进行调整。

对模具的模具表面进行抛光处理,提高模具表面质量。

11 月对模具的液压系统进行检查和维护。

检查模具的生产记录,评估模具的使用寿命。

12 月对全年的模具保养工作进行总结和评估。

制定下一年度的模具保养计划。

四、保养人员安排成立专门的模具保养小组,成员包括模具工程师、模具维修技师和模具操作人员。

模具工程师负责制定保养计划和技术指导,模具维修技师负责具体的保养和维修工作,模具操作人员负责日常的检查和简单保养。

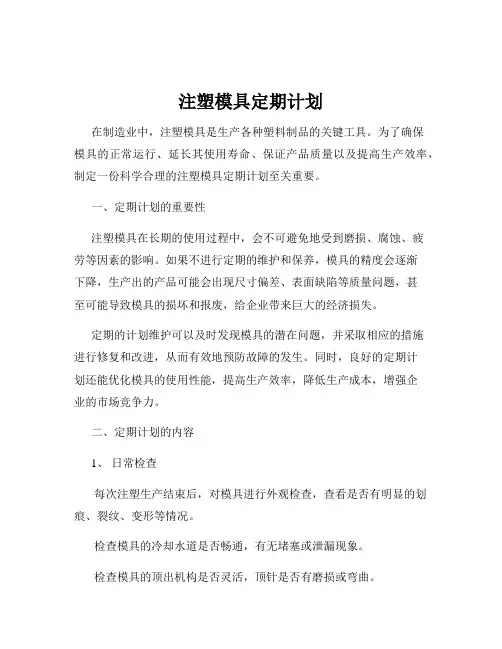

注塑模具定期计划在制造业中,注塑模具是生产各种塑料制品的关键工具。

为了确保模具的正常运行、延长其使用寿命、保证产品质量以及提高生产效率,制定一份科学合理的注塑模具定期计划至关重要。

一、定期计划的重要性注塑模具在长期的使用过程中,会不可避免地受到磨损、腐蚀、疲劳等因素的影响。

如果不进行定期的维护和保养,模具的精度会逐渐下降,生产出的产品可能会出现尺寸偏差、表面缺陷等质量问题,甚至可能导致模具的损坏和报废,给企业带来巨大的经济损失。

定期的计划维护可以及时发现模具的潜在问题,并采取相应的措施进行修复和改进,从而有效地预防故障的发生。

同时,良好的定期计划还能优化模具的使用性能,提高生产效率,降低生产成本,增强企业的市场竞争力。

二、定期计划的内容1、日常检查每次注塑生产结束后,对模具进行外观检查,查看是否有明显的划痕、裂纹、变形等情况。

检查模具的冷却水道是否畅通,有无堵塞或泄漏现象。

检查模具的顶出机构是否灵活,顶针是否有磨损或弯曲。

2、定期清洁每隔一定的生产周期,对模具进行全面的清洁。

清除模具表面的油污、塑料残渣等污垢。

对于模具的型腔、型芯等关键部位,使用专用的清洁剂和工具进行仔细清理,以保证模具的精度和表面质量。

3、润滑保养定期为模具的活动部件,如导柱、导套、滑块等添加适量的润滑油或润滑脂,减少摩擦和磨损。

检查模具的弹簧、螺栓等紧固部件,确保其处于良好的紧固状态,并根据需要进行紧固或更换。

4、模具修复对于在检查中发现的模具磨损、损坏等问题,及时进行修复。

修复工作应根据模具的损伤程度和技术要求,选择合适的修复方法,如焊接、打磨、更换零件等。

修复后的模具应进行严格的检测和调试,确保其性能符合生产要求。

5、模具存储当模具暂时不使用时,应进行妥善的存储。

将模具表面清理干净,涂抹防锈油,然后放置在干燥、通风良好的地方。

模具的存储应避免受到重压和碰撞,以免造成模具的变形和损坏。

三、定期计划的制定1、确定维护周期根据模具的使用频率、生产环境、材料特性等因素,合理确定日常检查、清洁、润滑和修复的周期。

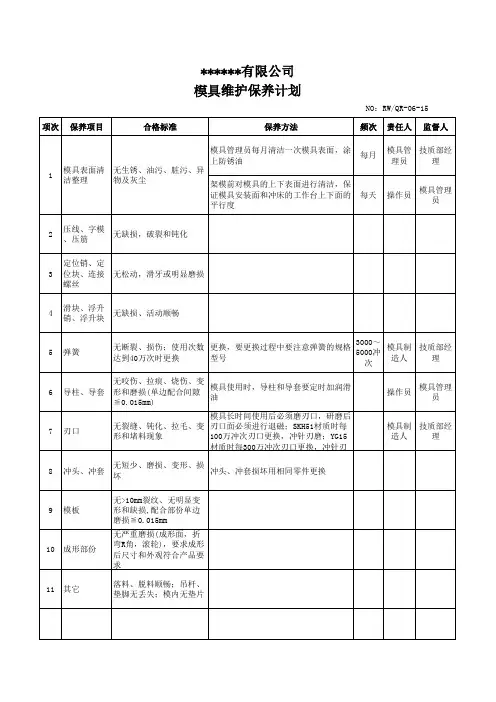

模具维护与保养计划方案-企业管理一、计划目的确保模具在生产过程中保持良好的状态,延长模具使用寿命,提高产品质量和生产效率。

二、适用范围适用于公司内所有生产用模具。

三、维护与保养责任部门及人员1. 责任部门:生产部、设备维护部。

2. 具体责任人:生产部:各生产线组长及模具操作人员负责日常的清洁、检查和简单维护工作。

设备维护部:专业模具维护技术员负责定期的深度维护、维修和保养工作。

四、维护与保养频率1. 日常维护(每班进行)2. 每周维护3. 每月维护4. 每季度维护6. 每年维护五、具体维护与保养内容(一)日常维护1. 清洁每次生产结束后,使用干净的抹布擦拭模具表面,去除灰尘、油污和塑料残留物等。

清理模具分型面、滑块、顶针等部位,确保无异物残留。

2. 检查检查模具的冷却水路是否畅通,有无漏水现象。

检查模具的加热系统(如有)是否正常工作。

检查模具的顶出系统是否灵活,顶针、司筒等有无变形或磨损。

检查模具的导向机构(导柱、导套)是否润滑良好,有无磨损。

3. 简单维护对模具的活动部件(如滑块、斜顶等)进行润滑,使用适量的专用润滑剂。

对发现的小问题及时进行处理,如紧固松动的螺丝等。

1. 深度清洁将模具拆卸至可清洁的程度,对模具内部的死角、缝隙等进行彻底清洁。

使用专用的模具清洗剂清洗模具,去除顽固污渍。

2. 检查模具部件磨损情况检查模具的成型零件(型芯、型腔等)有无磨损、划伤。

检查模具的镶件、滑块等部件的固定情况,有无松动。

3. 调整与维护根据检查结果,对磨损的部件进行适当调整或更换。

检查模具的开合模行程是否准确,如有偏差进行调整。

(三)每月维护1. 润滑系统检查与维护检查模具的润滑系统,更换润滑油或润滑脂。

清理润滑管路,确保润滑油能够顺畅到达需要润滑的部位。

2. 电气系统检查检查模具的电气连接是否良好,有无松动或损坏。

检查模具的加热元件、传感器等电气部件是否正常工作。

3. 模具精度检查使用量具检查模具的关键尺寸,确保模具精度符合要求。

注塑模具年度保养计划表格-范文模板及概述示例1:Introduction:注塑模具是制造塑料制品的重要工具,它的性能直接影响到产品质量和生产效率。

为了确保注塑模具的正常运行和延长其使用寿命,定期的保养是非常重要的。

制定一个年度的保养计划表格可以帮助企业更好地管理和维护模具设备,提高生产效率和降低故障率。

保养计划表格内容:1.模具基本信息:在保养计划表格上列出每个注塑模具的基本信息,如模具编号、启用日期、最近一次维护日期等。

这些信息有助于跟踪模具的使用情况和维护记录。

2.保养项目清单:制定一个具体的保养项目清单,包括常规保养、定期更换部件、清洁润滑等项目。

每个保养项目都应该有具体的操作指导和频率要求。

3.保养记录表:在保养计划表格上设立一个保养记录表格,用于记录每次对模具的保养情况。

记录包括保养时间、保养内容、操作人员、备注等信息。

4.异常处理流程:在保养计划表格上列出模具出现异常情况时的处理流程和联系人信息。

及时处理模具问题可以降低生产故障率和维修成本。

5.定期检查计划:制定模具的定期检查计划,包括每月、季度、半年或年度的检查内容和频率。

定期检查可以发现模具问题并及时修复,避免生产中断。

Conclusion:通过制定注塑模具年度保养计划表格,可以帮助企业更好地管理和维护模具设备,提高生产效率和产品质量。

定期的保养和维护可以延长模具的使用寿命,降低维修成本,确保生产顺利进行。

企业应该重视模具的保养工作,制定科学合理的保养计划,并严格执行,以保证生产的稳定性和可靠性。

示例2:注塑模具作为生产过程中不可或缺的工具,其正常运行对产品质量和生产效率起着至关重要的作用。

为了确保注塑模具的正常运行和延长其使用寿命,定期的保养和维护尤为重要。

因此,制定一份注塑模具年度保养计划表格是非常必要的。

下面是一个注塑模具年度保养计划表格的示例:项目内容负责人完成时间清洁使用专门的清洁剂对模具进行清洗维修人员每月初润滑对模具的移动部件进行润滑,确保运行顺畅维修人员每季度检查和更换磨损部件定期检查模具的磨损情况,根据需要更换磨损严重的部件维修人员每半年调试和测试对模具进行定期调试和测试,确保其正常工作生产主管每季度存储和保护对不使用的模具进行正确的存储和保护,防止生锈和损坏仓库管理员每周通过制定并严格执行注塑模具年度保养计划表格,可以有效地提高注塑模具的使用寿命和生产效率,减少因模具故障而造成的损失。

第1篇一、前言模具作为制造业中的重要组成部分,其质量直接影响到产品的质量和生产效率。

随着科技的不断发展,模具的精度和复杂程度越来越高,对模具的保养和维护提出了更高的要求。

为了确保模具的正常运行,提高生产效率,降低生产成本,本年度我们对模具保养工作进行了全面总结,现将总结如下:二、模具保养工作概述1. 保养工作内容本年度模具保养工作主要包括以下几个方面:(1)模具清洗:对模具进行定期的清洗,去除模具表面的油污、锈蚀、灰尘等杂质,保证模具表面光洁度。

(2)润滑保养:对模具进行定期润滑,降低模具磨损,延长模具使用寿命。

(3)温度控制:严格控制模具温度,保证模具在合适的温度下工作,避免因温度过高或过低导致模具变形、损坏。

(4)模具检查:定期对模具进行检查,发现问题及时处理,确保模具的正常运行。

(5)模具维修:对损坏的模具进行维修,更换损坏的零件,恢复模具的性能。

2. 保养工作流程(1)制定保养计划:根据模具的使用情况,制定合理的保养计划,明确保养时间、保养内容、责任人等。

(2)实施保养:按照保养计划,对模具进行清洗、润滑、检查、维修等工作。

(3)记录保养情况:对每次保养情况进行详细记录,包括保养时间、保养内容、责任人、发现问题及处理措施等。

(4)跟踪保养效果:定期对保养效果进行跟踪,分析保养工作存在的问题,不断优化保养措施。

三、模具保养工作成果1. 模具使用寿命延长通过本年度的保养工作,模具的使用寿命得到了有效延长。

部分模具的使用寿命较去年同期提高了20%以上。

2. 生产效率提高模具保养工作的开展,使得模具的故障率降低,生产效率得到了明显提高。

据统计,本年度生产效率较去年同期提高了15%。

3. 成本降低由于模具使用寿命延长、故障率降低,本年度模具维修费用较去年同期降低了30%。

4. 产品质量稳定模具保养工作的开展,保证了模具的正常运行,从而确保了产品质量的稳定性。

四、模具保养工作中存在的问题及改进措施1. 问题(1)部分员工对模具保养工作重视程度不够,保养措施落实不到位。

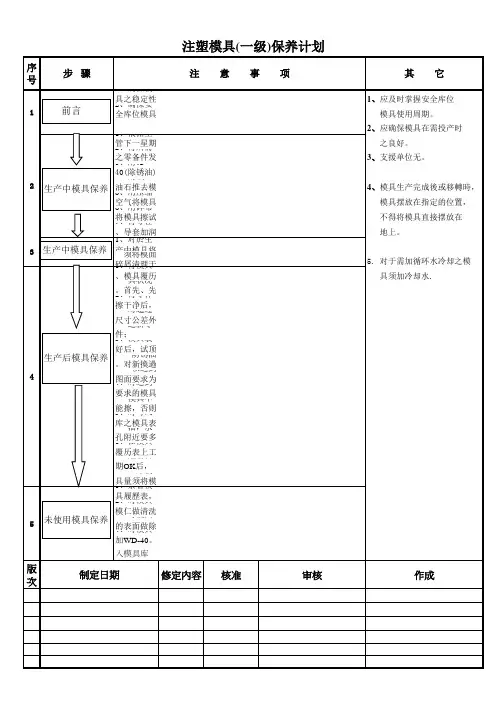

1、确保模具之稳定性。

1、应及时掌握安全库位2、确保安全库位模具状态之良好 模具使用周期。

2、应确保模具在需投产时1、根据生管下一星期之定单量,检查零件之库存。

之良好。

2、将所需之零备件发包,并确定回复交期。

3、支援单位无。

3、用WD-40(除锈油)将模具清洗。

4、用铁工油石推去模具之铁销。

4、模具生产完成後或移轉時,5、用压缩空气将模具杂物清理。

模具摆放在指定的位置,6、用碎布将模具擦试干净。

不得将模具直接摆放在7、将导柱、导套加润滑油。

地上。

1、对於生产中模具将按每3小时进行模面保养一次,保养时须将模面碎屑清理干净,在表面可喷少量防锈油。

5. 对于需加循环水冷却之模1、将模具、模具覆历表从保養/待修库位取出,打开模具查看模具须加冷却水. 具状况。

首先、先将模具折开,取出需进行检验的零件;2、将零件擦干净后,对其影响产品功能的主要尺寸进行量测, 对超过尺寸公差外的零件进行报废处理,并换上符合尺寸要求 之新零件;3、模具装好后,试顶针是否顺畅,导柱进行润滑,可喷少量 防锈油。

对新換過零件的过的模具进行试模,并量测尺寸, 以达到图面要求为准,使其达到最佳生产状态;4、对达到要求的模具、分型面擦干净后,喷防锈油保护,镜面 模具不能擦,否则造成镜面损坏,对镜面模具喷防锈膜处理。

5、对可入库之模具表面锈渍进行清理,在表面可喷少量防锈 油,水孔附近要多喷一倍;6、在模具覆历表上工整、规范填写“已对模具进行保养”签上 姓名日期OK 后,按《模具库位一览表》放回指定库位。

7、入库模具量须将模具摆放整齐,模号朝外。

1、察看模具履歷表,确认模具未使用周期達六个月以上之模具。

2、对模具模仁做清洗之动作。

3、对模具的表面做除锈之动作。

4、对模具加WD-40。

(防锈油)5、完成后入模具库位,记录于模具履歷表内。

版次修定內容核准审核作成其 它制定日期51423注塑模具(一级)保养计划序号步 骤注 意 事 项前言生产中模具保养生产后模具保养未使用模具保养生产中模具保养。

模具保养计划模具是生产中不可或缺的工具,它的使用寿命和保养情况直接影响到产品质量和生产效率。

因此,制定一份科学合理的模具保养计划至关重要。

本文将介绍一份模具保养计划的制定和执行,希望能够对模具保养工作有所帮助。

首先,制定模具保养计划需要对模具的使用情况进行全面的了解。

包括模具的使用频率、使用环境、使用条件等方面的情况,只有了解了这些情况,才能够有针对性地制定保养计划。

其次,需要根据模具的使用情况确定保养周期和保养内容。

一般来说,对于使用频率较高的模具,保养周期可以适当缩短,保养内容也要更加细致,以确保模具的正常使用。

而对于使用频率较低的模具,保养周期可以适当延长,但也不能忽视保养工作。

在制定保养计划的过程中,还需要考虑模具的材质和结构特点。

不同材质的模具在保养上有不同的要求,有的需要防锈处理,有的需要定期更换易损件,有的需要注重表面处理等。

同时,不同结构的模具在保养上也有差异,有的需要拆卸清洗,有的需要定期润滑,有的需要定期检查调整等。

因此,在制定保养计划时,需要充分考虑这些因素,确保保养工作的全面和细致。

执行模具保养计划同样重要。

一份好的保养计划如果不能得到有效执行,也只是空谈。

在执行过程中,需要明确保养责任人,建立保养档案,制定保养标准,确保每一项保养工作都能够得到落实。

同时,还需要加强对保养工作的监督和检查,及时发现问题并加以解决,以确保模具的正常使用。

除了定期保养外,模具在使用过程中还需要注意日常保养。

比如,在模具使用过程中,需要注意避免碰撞和摩擦,避免使用过大的冲击力,避免使用过高的温度等,这些都是日常保养的一部分,同样需要引起重视。

总之,模具保养计划的制定和执行对于保证模具的正常使用和延长模具的使用寿命至关重要。

只有制定了科学合理的保养计划,并且得到有效执行,才能够确保模具的正常使用,提高生产效率,降低生产成本。

希望本文所述能够对模具保养工作有所帮助,谢谢阅读!。

压铸模具保养计划指导书

编号:EMCO/SJ-19-04-001所有压铸模具

注意:维护保养人员必须经过专业培训!

为了使模具能够保持最佳的性能状态和延长模具的使用寿命,确保正常生产,需对模具进行及时的保养和维护工作,维护及保养工作内容如下:

一、生产前模具的保养。

1.1.对模具的表面的油污,铁锈清理干净,检查模具的冷却水孔是否有异物,是否有水路不通。

1.2.需检查模具浇口是否损伤,是否有残留的异物,活动部件是否有异响,动作是否顺畅。

1.3.检查滑块是否顺畅,弹簧是否完整齐全,顶针是否有断掉或缺失的。

二、生产中模具的保养(由操作者执行)。

2.1.每班检查模具的所有的导柱、导套、顶针是否损伤,包括模具导柱、滑块等部件。

每班对其加油保养。

2.2.每班清洁模具分型面和滑块槽的异物、锌屑等,并检查模具的顶针是否有异常,并每班给油。

三、停机拆卸前模具的保养。

3.1.停机之前须先关闭冷却水路,吹尽模具内的余水。

3.2.对模具分型面、模穴、模芯面、滑块等部位的进行清洁。

3.3.模具运动部件的清洁和润滑,对松弛的螺栓进行紧固。

四、定期检查,主要对放置三个月以上的模具进行清理维护。

4.1.每六个月至1年对模具拆卸检查(检查内容有:除锈、防锈、润滑、型腔磨损、密封件、孔、销的溢料飞边及其它多余物、冷却水垢的清除等)。

五、以上所有保养项目均有书面记录,完成后模具归位。

保养责任人除指定操作者外均有设备模具部负责。

模具年度保养计划篇一:模具维护保养计划合肥松亚模具维护保养计划为延长公司模具的使用寿命,生产更多的产品,创造更大的经济效益,制订如下保养计划:一、装模时的检查、维护1、装模前要对模具的上下表面进行清擦,保证模具安装面和压机工作台面正确配合。

2、模具装好后将模具打开,将模具导向机构,模腔表面清擦干净,以保证制件的质量。

3、对模具各滑动部份进行润滑或涂抹润滑脂。

4、检查、维护侧护板,清理冲孔废料道、孔。

5、检查模具安全侧销、安全螺钉等安全件,发现问题,及时修复、更换。

二、生产中的保养1、定期对拉延模的压料圈、圆角、修边模的刀口部位、翻边刀块部分进行涂油润滑。

2、定期对修边冲孔模小孔的废料道进行清理。

3、经常观察、感觉模具在生产时使用状态,发现异常,立即停机检查,及时排除。

故障排除后再进行生产。

三、生产后的保养1、生产结束后要对模具进行全面的检查。

2、对模具进行全面的清擦,将模具内的废料、杂物清理干净,保证废料盒中无废料。

3、将模具的使用发现的问题作如实地反馈,并在交接单中做好记录或通知修理人员经行修理。

四、模具的一、二级保养1、模具的一级保养由生产操作人员进行。

保养的主要内容为清擦、润滑和检查。

12、模具的二级保养工作由模修人员完成,并根据保养情况做好记录。

二级保养的主要内容:a、对模具的圆角拉毛部位进行抛光,如果出现压坑要对模具研配。

b、对检查发现有问题的导向零件进行修理、恢复。

c、对模具在使用过程中刀口崩刃和刃口塌陷处进行补焊、修复。

d、对损坏、失效的弹簧等弹性零件进行更换(注意弹簧的规格和型号)。

e、对模具在使用过程中的冲头折断、弯曲和啃坏及损坏的冲套进行更换。

f、检查紧固零件是否松动、损坏。

如有,则进行更换。

g、检查压料板、卸料板是否损坏,如有对损坏的部分进行修复。

h、检查气动系统有无渗漏;如有,则进行修复、更换。

五、久放模具的保养对于长期放置的模具要每两个月安排一次保养,方法是打开模具给予除尘、除锈并对模具所有部位给予涂油处理。