堆浸法提金简述

- 格式:docx

- 大小:97.58 KB

- 文档页数:2

金矿堆浸与池浸技术工艺1.金矿堆浸技术工艺堆浸工艺简述:堆浸就是把细矿粒与保护碱(石灰)混合,堆置在不渗漏的地面(浸垫)上,将氰化物或者无毒提金药剂的溶液淋洒在矿堆上面,当溶液由上而下缓慢的穿过矿堆(渗滤)时,发生金的溶解,从底面流出的含金溶液(贵液)送去沉淀贵金属,脱金后的氰化物溶液或者无毒浸金溶液(贫液)返回喷淋矿堆循环使用。

矿堆的大小、高低、形状、以有利于浸出液能均匀、顺利地渗透料层为准,还考虑生产规模。

有的一堆只数十吨,有的数百万乃至上万吨。

堆浸法主要适用于低品位矿石,平均品位0.8-1.5g/t,根据黄金市场价格情况,甚至更低到0.5g/t左右,生产建设周期短。

一般四个月到半年就可建成投产,而且基建设备投资少,约为氰化厂的20%-50%,同时生产费用低,约为常规法的40%。

堆浸法有工艺简单、设备少、投资少、见效快、生产成本低和矿石的性质、品位、数量的适应性强等优点。

堆浸的全过程包括取样、实验室小试、中试、现场试验、堆浸场地设计和基建、生产操作直到停产结束后矿堆的处理。

适合堆浸提金的矿石类型: 氧化矿,金未与硫化物矿物密切共生的硫化矿,含有微小金粒或者金比表面积大的脉金或者砂金。

衡量可堆浸矿石的三个重要物理性质:细粒级含量、饱和水溶率,松散密度。

堆浸法的工艺特点:关键在于筑堆方法和喷淋技术,从收集的贵液中提取金属则可以采用多种工艺,主要有:金属锌置换沉淀法,活性炭吸附提金法,离子交换树脂吸附提金法。

堆浸法的影响因素:氰化物或者无毒浸金药剂的浓度;浸出液pH的影响,浸出液中氧浓度的影响,杂质的影响,浸金剂喷淋强度的影响,矿石粒度的影响,矿石表面状态和金赋存状态的影响。

这些因素基本可以通过实验室试验确定。

池浸与堆浸技术方案集。

筑堆工艺:分为原矿直接堆浸和破碎后浸出。

1原矿直接堆浸;一般不做过分破碎,粒度-152mm,直接运到预先制好的浸垫上浸出。

2.破碎后的矿石堆浸;通常破碎直-19mm,甚至-6mm。

氧化金矿堆浸方法以氧化金矿堆浸方法为标题,我们来探讨一下这种金矿处理方法的原理和应用。

氧化金矿是指含有氧化金矿石的矿石,常见的有氧化铁矿、氧化硫矿等。

氧化金矿的提取是金矿开采中的重要环节,而氧化金矿堆浸方法就是一种常用的金矿提取方法。

让我们了解一下氧化金矿堆浸方法的原理。

氧化金矿堆浸是通过将氧化金矿石堆放在堆场上,然后通过喷洒一定浓度的氰化钠溶液,使其浸出金分子,进而将含金溶液收集起来,通过进一步的处理和提纯,最终得到金金属。

这种方法主要利用了氰化物与金的亲和性,使其形成可溶性的金氰化物离子,从而实现金的提取。

氧化金矿堆浸方法有以下几个特点。

这种方法适用范围广。

氧化金矿堆浸方法适用于含有氧化金矿石的矿山,如氧化铁矿、氧化硫矿等。

这些矿石中的金通常以氧化物或硫酸盐的形式存在,通过堆浸方法可以有效提取其中的金。

氧化金矿堆浸方法操作简便。

相比于其他金矿提取方法,如浮选法和氰化法等,氧化金矿堆浸方法不需要复杂的设备和工艺流程,只需要搭建一个堆场,喷洒一定浓度的氰化钠溶液即可。

这大大减少了设备和人力成本,提高了生产效率。

氧化金矿堆浸方法对环境影响小。

相比于传统的氰化法,氧化金矿堆浸方法所使用的氰化钠溶液浓度较低,对环境的污染较小。

而且在堆浸过程中,采用一系列的控制措施,如喷洒液的循环利用、喷洒液的回收和处理等,使得环境污染得到有效控制。

氧化金矿堆浸方法的应用是非常广泛的。

在金矿开采中,许多含有氧化金矿石的矿山都采用了氧化金矿堆浸方法。

这种方法不仅适用于大型矿山,也适用于小型矿山和工艺试验。

在国内外,氧化金矿堆浸方法已经被广泛应用于金矿的提取和加工过程中。

总结起来,氧化金矿堆浸方法是一种常用的金矿提取方法,它通过喷洒氰化钠溶液,将氧化金矿石中的金浸出,然后进行收集和提纯,最终得到金金属。

这种方法操作简便,对环境影响小,广泛应用于金矿开采和加工过程中。

随着科技的发展和环境保护意识的提高,氧化金矿堆浸方法在未来的金矿开采中将会得到更广泛的应用和推广。

堆浸法提金处理低品位矿石堆浸法提金处理低品位矿石,取得的效益是比较满意的。

沿用的工艺流程为:矿石—破碎—筑堆—洗矿—喷淋—炭吸附—解析—电解—冶炼—成品金锭。

在吸附过程中,经过吸附后的贫液返回矿堆继续浸出而循环利用。

该矿区的矿石性质属易选型氧化矿。

深部有原生矿,矿石中金属矿物主要为褐铁矿、赤铁矿、次为为黄铁矿、斑铜矿、黄钾铁矾、磁铁矿,少量的为黄铜矿、方铅矿、闪锌矿等。

含金品位极不均匀。

金的嵌布粒度细小,适合堆浸回收,而且矿石含泥少,易渗透。

随着碎矿粒度的缩小,浸出率可明显提高。

由几百吨的小型堆浸发展到上万吨的堆浸。

由锌丝置换改为炭吸附。

由电加热解析改为汽加热解析。

该工艺不但简单易行,而且可充分利用毛坡矿渣和低品位矿产资源,取得较高的经济效益。

选矿设备主要有:干湿式、立式、圆锥球、搅拌式、水泥球磨机,鄂式破碎机、锤式破碎机、反击式破碎机、双辊式破碎机、冲击式破碎机、圆锥破碎机、湿式磁选机、干式磁选机、高锑度磁选机、高强度磁选机、破碎设备、磨矿设备、选黄金设备、选磁铁设备、选铜设备、选褐铁、赤铁、钼矿、铅锌等多种选矿设备、磁选设备、洗选设备、筛分分级设备、烘干煅烧设备、矿山辅助机械、免烧砖机系列、复合肥设备等多种矿山设备。

一、无污染的选金工艺现在,金矿选矿普遍采用的是混汞、氰化、浮选等选金工艺。

不过这种工艺普遍存在对环境污染较大,很难达标排放,不但污染环境,而且贻害子孙。

而且黄金生产过程中采用的化学药剂毒性很大,对职工的身体有严重的损害。

其中,如混汞法用的水银,就是著名的“肝脏杀手”。

而氰化选矿,氰化纳和氰化钾只要有微量被人体所吸收,就会导致致命。

在以前的金选场,因为药剂引发的职业病屡见不鲜。

我公司会同黄金专家研制的采用国外最新技术的物理选金新工艺,生产的过程中无需添加化学药剂,首次实现了无污染的黄金生产。

这一新工艺的应用不仅解放了黄金生产工人,使其免受药剂之苦,生产、生活环境大为提高。

同时,因为免去了药剂的使用,生产成本也降低了很多。

堆浸提金工艺技术

随着金属制造工业的发展,各种金属加工技术不断更新换代,其中堆浸提金工艺技术是一种令人瞩目的技术。

本文将介绍这种技术的基本原理,特点以及应用场景。

一、基本原理

堆浸提金工艺技术是指利用堆积、浸涂和提取的方法,实现金属物质在传热和传质基础上的涂覆加工。

它的基本过程包括以下几个步骤:

(1)选择合适的基材和堆料。

通常选用的基材有不锈钢、铝合金和钛合金等;而堆料则是由粉末和浆料组成的混合物。

(2)将基材表面涂覆一层厚度均匀的堆料,使其与基材牢固粘合。

(3)将涂覆了堆料的基材送入炉内高温下煅烧,使之变为一种固态反应的产物。

(4)将煅烧后的产物经过一系列的提取和表面修饰,最终形成一种高精度、高强度的金属涂层。

二、特点和应用场景

堆浸提金工艺技术具有以下几个特点:

(1)具有很高的加工效率和生产效益。

(2)涂层的制备过程简单、成本低廉,没有耗材和废料。

(3)涂层的性能优异,具有很强的耐腐蚀性和耐磨损性。

(4)可以制备不同厚度、不同种类的涂层,适用于不同的工业领域。

堆浸提金工艺技术在多个领域得到了广泛的应用,例如:

(1)电子电气行业:用于存储器、电容器、电池等设备的表面涂覆。

(2)航空航天行业:用于各种航空发动机、液压泵等部件的表面涂覆。

(3)化工行业:用于腐蚀性气体、酸雾等环境下的防腐涂层。

(4)生物医疗行业:用于人工关节和牙科材料的表面涂层。

三、结论

堆浸提金工艺技术是一种非常实用且有前景的技术。

通过将这种技术应用于更多的领域,可以大大提高产品的质量和性能,推动整个金属制造工业的发展。

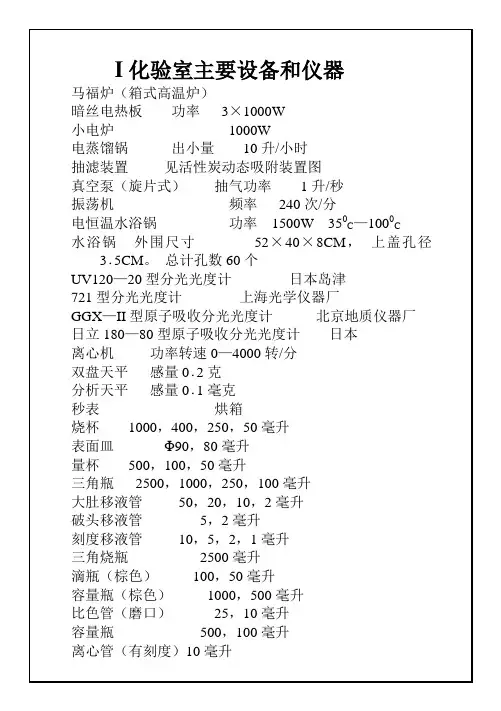

I化验室主要设备和仪器马福炉(箱式高温炉)暗丝电热板功率3×1000W小电炉1000W电蒸馏锅出小量10升/小时抽滤装置见活性炭动态吸附装置图真空泵(旋片式)抽气功率1升/秒振荡机频率240次/分电恒温水浴锅功率1500W 350C—1000C5CM。

水浴锅外围尺寸52×40×8CM,上盖孔径3·总计孔数60个UV120—20型分光光度计日本岛津721型分光光度计上海光学仪器厂GGX—II型原子吸收分光光度计北京地质仪器厂日立180—80型原子吸收分光光度计日本离心机功率转速0—4000转/分2克双盘天平感量0·1毫克分析天平感量0·秒表烘箱烧杯1000,400,250,50毫升表面皿Φ90,80毫升量杯500,100,50毫升三角瓶2500,1000,250,100毫升大肚移液管50,20,10,2毫升破头移液管5,2毫升刻度移液管10,5,2,1毫升三角烧瓶2500毫升滴瓶(棕色)100,50毫升容量瓶(棕色)1000,500毫升比色管(磨口)25,10毫升容量瓶500,100毫升离心管(有刻度)10毫升酸式滴定管(兰线)50,25,10毫升酸式滴定管10,5毫升布氏漏斗Φ80毫升吸附柱Φ32—36毫升玻璃漏斗分液漏斗125毫升三通管Y型油漆笔小号洗耳球3两比色管架25,10毫升比色管用离心管架滴定台架漏斗架木制乳胶管优质乳胶管瓷坩埚50,30,25,20毫升方瓷舟6×10厘米II 原矿分析一·活性炭动态吸附氢醌容量法测定金(一)方法提要试样经焙烧后,用稀王水分解,金全部以氯金酸状态转入到溶液中,用活性炭吸附金并与其它元素分离。

焙烧灰化,以王水溶解金,水浴蒸干。

在磷酸盐缓冲溶液中,以联苯胺作指示剂,用氢醌标准溶液滴定。

其主要反应式如下:Au+4HCl+HNO3 −→−HAuCl4+NO+2H2O2HAuCl4+3C6H6O2−→−2Au+3C6H4O2+8HCl(二)仪器1、马福炉(箱式高温炉)2、真空抽气泵3、抽滤装置(见图)(三)、试剂1、盐酸分析纯2、硝酸分析纯3、王水:盐酸:硝酸=3+14、1+1王水:盐酸:硝酸:水3+1+45、1+1 逆王水盐酸:硝酸:水=1+3+46、氯化钾10%水溶液:称取10克氯化钾(分析纯)溶解在100毫升水中。

立志当早,存高远现代提取金、银最新技术-堆浸法堆浸法最早于1752 年用于西班牙氧化铜矿石的浸出。

本世纪50 年代末起用于处理低品位和边界品位的铀矿石。

用堆浸法处理低品位金矿石的工艺,是美国矿务局1967 年发展起来的。

由于该法工艺简单、设备少、见效快、生产投资和成本低,当首先用于美国科特兹(Cortez)金矿后,取得了很好的效果,而被人们广泛重视。

它的出现,给早期被认为无经济价值的许多小型或低品位金、银矿带来了生机,也使从早期采矿废弃的含金废石中提金成为可能。

70 年代后期金价的猛长,更加速了此法的发展。

至1982 年止,在美国内华达州、科罗拉多州和蒙大那州等地较大的堆浸厂已发展到27 个,金、银产量分别占美国1982 年矿产金、银总量的20%和10%。

此后,堆浸法还在加拿大、南非、澳大利亚、印度、津巴布韦和前苏联以及我国等国家广泛应用。

堆浸法作为现代提取金、银的最新技术之一,除了它的方法简便外,基建和设备投资约为氰化工厂的20%~50%。

生产成本约为氰化工厂的40%。

因而,人们普遍把它看成从低品位矿石中提金的最理想方法。

尽管如此,但由于各地矿石的矿物特性、结构、组分不同,影响堆浸作业的因素很多。

尤其是矿石的裂隙发育程度和渗透性能、金粒大小和赋存状态、有害杂质和粘土细泥含量等一些关键因素不同,而必须事先搞清不同矿石应采用的适宜破碎粒度、氰化钠用量、浸出时间、金的浸出率指标等情况。

若不经过严格的可行性试验和经济核算就盲目投产,很可能导致堆浸失败。

如首先采用堆浸法的美国,在开展堆浸初期,约有四分之一的堆浸场因作业条件不当或无经济效益而失败。

在其他国家,失败的例子也时有发生。

现今,世界许多矿山用堆浸法处理低品位贫矿和含金废矿石的规模已发展到每年5000 到200 万t(日处理规模500 到2 万t),含金品位最低为0.5~0.6g/。

堆浸提金工艺技术

堆浸提金工艺技术是一种常用于金属提取的技术,它可以有效地从矿石中提取金属,同时也可以减少对环境的污染。

本文将介绍堆浸提金工艺技术的原理、应用和优点。

堆浸提金工艺技术的原理是将矿石堆积在一个大型的堆浸池中,然后通过喷淋液体来提取金属。

这种技术通常使用氰化物或硫酸等化学物质作为提取剂。

在堆浸过程中,化学物质会与金属反应,将金属从矿石中提取出来。

提取出来的金属会被收集并进一步处理,以得到高纯度的金属。

堆浸提金工艺技术广泛应用于金矿、银矿和铜矿等金属矿物的提取。

这种技术可以在较短的时间内提取出大量的金属,同时也可以减少对环境的污染。

相比于传统的提取方法,堆浸提金工艺技术具有更高的效率和更低的成本。

堆浸提金工艺技术的优点还包括可以适应不同类型的矿石,可以在不同的气候条件下进行操作,同时也可以减少对工人的危害。

此外,堆浸提金工艺技术还可以通过控制提取剂的使用量和浓度来控制提取效率,从而实现更加精确的金属提取。

堆浸提金工艺技术是一种高效、低成本、环保的金属提取技术。

它可以广泛应用于金属矿物的提取,并且具有许多优点,如适应性强、操作简单、提取效率高等。

随着科技的不断发展,堆浸提金工艺技

术将会得到更广泛的应用和发展。

金矿堆浸工艺流程金矿堆浸工艺是一种将含金矿石堆积在露天堆浸场中进行黄金浸出的方法。

该工艺流程包括选矿、堆浸、溶液处理和黄金提取等四个主要环节。

首先是选矿。

在金矿堆浸工艺中,通常是将从矿山开采得到的含金矿石进行选矿处理。

选矿过程主要是通过对矿石进行破碎、磨矿、筛分等步骤,将矿石粒度控制在较合适的范围内,以提高堆浸效果。

接下来是堆浸。

将经过选矿处理的含金矿石堆积在露天堆浸场中,形成一个或多个堆浸堆。

为了提高黄金的浸出率,通常会使用一定浸出剂添加到堆浸堆中。

常用的浸出剂有氰化钠、氧化钠等。

浸出剂通过与含金矿石中的黄金反应,将黄金溶解为金氰离子,并逐渐浸出。

然后是溶液处理。

浸出液中的金氰离子溶液通过管道排出,进入溶液处理设备。

溶液处理包括一系列的步骤,主要是对溶液进行纯化、过滤、析出等处理,去除杂质和沉淀物,使金氰离子溶液更加纯净。

最后是黄金提取。

经过溶液处理的金氰离子溶液进一步进行浓缩和提取操作,使其金浓度增加,以便于后续的黄金提取。

黄金提取方法有多种,其中常用的是吸附法和电解法。

吸附法主要是利用活性炭等吸附剂将金氰离子吸附到表面,形成含金炭;电解法则是将金氰离子溶液通过电解设备进行电解,使金离子还原为固态金属。

金矿堆浸工艺流程的特点是工艺简单、投资成本低、适用于开发低品位、大规模金矿石资源。

但是,堆浸工艺也存在一些问题,如对环境的影响较大、周期较长、浸出率低等。

因此,在实际应用中要根据矿石性质和生产要求进行合理选择和优化。

总的来说,金矿堆浸工艺流程是一种常用的金矿提取方法,通过选矿、堆浸、溶液处理和黄金提取等环节,可以将含金矿石中的黄金有效浸出和提取,实现金矿资源的利用。

堆浸法提金工艺流程英文回答:Heap leaching is a gold extraction process that involves the use of a heap of crushed ore, which is then irrigated with a solution to extract the gold. The process is commonly used in the mining industry to recover gold from low-grade ores.The heap leaching process begins with the crushing of the ore into smaller pieces. The crushed ore is then placed on a heap, which is typically made of a synthetic liner to prevent the solution from leaking into the ground. The heap is usually built on an impermeable pad to collect the solution that drains from the heap.Once the heap is constructed, a leaching solution is applied to the top of the heap. This solution, often a weak cyanide solution, percolates through the heap, dissolving the gold from the ore. The gold-bearing solution is thencollected at the bottom of the heap and further processedto extract the gold.One of the advantages of heap leaching is its cost-effectiveness. It is a relatively low-cost method comparedto other gold extraction processes. Additionally, heap leaching can be used to extract gold from ores that are considered too low-grade for conventional mining methods.For example, let's say I am a gold miner in a remote area with low-grade gold ore. I can use heap leaching to extract the gold without having to invest in expensive mining equipment. I would crush the ore into smaller pieces and build a heap on an impermeable pad. Then, I would apply a leaching solution to the top of the heap and let it percolate through the ore. After a certain period of time,I would collect the gold-bearing solution at the bottom and further process it to obtain the gold.中文回答:堆浸法提金工艺是一种提取金的方法,它涉及使用一堆碎矿石,然后用溶液浸渍以提取金。

书山有路勤为径,学海无涯苦作舟

金矿的堆浸工艺

几十年来,堆浸工艺伴随着技术进步和创新,迅速成长、发展,设计方面也积累了不少经验和知识,其具有投资省、成本低、基建时间短、生产环节少等优点,在国际上已经得到了广泛推广。

接下来,我们将结合工艺特点,带你认识金矿堆浸。

工艺简介

金矿堆浸就是将低品位的金矿破碎至一定粒度(或造粒),堆积在由沥青、混凝土或塑料等材料铺筑的防漏底垫上,用低浓度氰化物、碱性溶液、无毒溶剂或稀硫酸等溶液在矿堆上喷淋,使金溶解,含金的溶液,从矿堆上渗滤出来,然后用活性炭吸附或锌粉置换沉淀等方法回收金。

简而言之

工艺流程

鑫海的堆浸工艺流程图

1 原矿处理

原矿经过破碎达到一定粒级(30-50mm)后,直接去堆淋;

或者进行制粒处理(使较细颗粒团聚成粗粉团粒),之后将矿石通过铲车运至矿堆处进行筑堆。

Tips:在破碎之后,有时还需要进行磨矿,才进行制粒。

那么,问题来了!

很多人会奇怪,为什么要将矿石碎粒之后,又制粒增大体积,是否多此一举?

破碎的目的是什么?就是使得金颗粒从矿石中裸露出来,才能在之后的环节中与氰化溶液充分发生反应。

同理,磨矿也是一样,都是为了保证金颗粒的充。

堆浸法提金工艺堆浸法提金工艺是一种常见的提取金的方法,它的主要原理是利用氰化物溶液和金矿石反应,将金离子溶解出来,再通过吸附树脂等材料吸附金离子,最后通过电解或化学反应得到金属金。

堆浸法提金工艺的流程一般包括以下几个步骤:1. 堆浸:将金矿石堆积在堆浸场中,然后用氰化物溶液浸泡,使金离子溶解在溶液中。

这个过程需要一定的时间,一般需要几周甚至几个月。

2. 吸附:将浸出的溶液通过吸附树脂等材料进行吸附,将其中的金离子吸附下来。

这个过程需要一定的时间,一般需要几天到几周的时间。

3. 脱附:将吸附树脂等材料中的金离子进行脱附,使其重新溶解在溶液中。

4. 电解或化学反应:将溶液中的金离子通过电解或化学反应还原成金属金,从而得到最终的金属产物。

堆浸法提金工艺的优点是操作简单,能够处理大量的矿石,从而提高了金的产量。

同时,该工艺对金矿石的要求不高,可以处理低品位的矿石。

另外,该工艺还可以利用氰化物溶液回收其他金属,如银等。

然而,堆浸法提金工艺也存在一些缺点。

首先,该工艺使用的氰化物溶液有毒性,容易造成环境污染和人员伤害。

其次,该工艺需要较长的时间进行浸泡和吸附,从而影响了工艺的效率。

此外,该工艺还存在着金耗损和回收率不高的问题。

为了解决这些问题,科研人员正在研发新的提金工艺,如氧化亚氮工艺、生物提金工艺等。

这些工艺使用的溶液不具有毒性,同时具有更高的效率和更好的回收率,有望成为堆浸法提金工艺的替代品。

堆浸法提金工艺是一种常见的提取金的方法,其优点是操作简单,能够处理大量的矿石,但也存在着一些缺点。

未来,随着科技的发展和人们环保意识的提高,相信会有更多更高效、更环保的提金工艺出现。

堆浸提金技术简介

堆浸提金是指将低品位金矿石或浮选尾矿在底垫材料上筑堆,通过氰化钠溶液循环喷淋,使矿石中的金、银溶解出来。

含金贵液用活性炭吸附、锌置换沉淀或直接电解沉积等方法回收金,提金后的尾渣经消毒后排放。

堆浸法提金具有工艺简单、操作容易、设备少、动力消耗少、投资省、见效快、生产成本低等特点。

堆浸用于处理0.5-3g/t的低品位矿石,金的回收率50-80%,甚至能达到90%。

因此,堆浸法使原来认为无经济价值的许多小型金矿、低品位矿石、尾矿或废石现在都能得以经济回收。

我国在二十世纪八十年代将堆浸法广泛用于工业生产。

堆浸法适合处理以下几种矿产资源:

1、规模较大,以前认为不能利用的低品位金银矿;

2、矿山开采过程中剥离的低品位含金“废石”;

3、地质坑探和矿山掘进中采掘出的中低品位含金矿石;

4、含金品位稍高,但规模较小,不宜建机械化选厂的金银矿;

5、采用常规氰化法处理经济上不利的金矿;

6、含金的冶炼烧渣、高品位尾矿和含有金的大型废石场。

堆浸提金生产工艺主要由堆浸场地的修筑、矿石的预处理(破碎或制粒)、筑堆、喷淋浸出、含金贵液中金的回收以及废矿堆的消毒、卸堆等几部分组成。

堆浸的生产成本:尾矿堆浸成本度大约在30-40元/吨,原矿堆浸成本大约在40-50元/吨。

中国资源综合利用China Resources Comprehensive Utilization Vol.39No.5 2021年5月©试验研究金矿堆浸提金工艺参数分析林茂(北京高能时代环境技术股份有限公司,北京100095)摘要:本文主要研究国外某金矿原矿实行就地堆浸的可行性。

其间在实验室采用柱浸餉方法,分析了矿石粒度、浸出时间对金浸出率的影响。

试验结果表明,当浸出时间达到25d左右时,-20mm矿样的金浸出率达到83.39%,-50mm矿样的金浸出率达到56.64%。

关键词:低品位金矿;堆浸;氤化浸出中图分类号:TF831文:献标识码:A文章编号:1008-9500(2021)05-0010-03DOI:10.3969/j.issn.l008-9500.2021.05.003Analysis of Technological Parameters of Gold Extraction by Heap LeachingUN Mao(Beijing GeoEnviron Engineering&Technology Inc.,Beijing100095,China)Abstract:This paper mainly studied the feasibility of in-situ heap leaching of a foreign gold mine.In the meantime, the column leaching method was used in the laboratory to analyze the influence of ore size and leaching time on the gold leaching rate.The test results show that when the leaching time reaches about25d,the gold leaching rate of the-20mm sample reaches83.39%,and the gold leaching rate of the-50mm sample reaches56.64%.Keywords:low-grade gold ore;heap leaching;cyanide leaching堆浸工艺最初用于铀和铜的浸出,而后扩展到了金矿资源的开发利用领域[日。

堆浸法流程堆浸法是一种从废料中提取金属的方法。

它通常用于处理含金属矿石或有机物的废料,通过将这些废料堆积在一个大型堆中,然后使用溶剂来提取金属。

这种方法的好处是可以处理大量的废料,并且可以提取废料中的金属,从而减少了废料对环境的影响。

堆浸法的过程如下:1. 筛选和破碎:首先需要对原料进行筛选和破碎处理,去除杂质和将原料破碎成合适的颗粒大小。

这样可以提高浸出效率,并方便后续处理。

2. 堆放:将处理过的原料堆放在一个大型的堆中,通常是在露天场地上进行。

堆放的高度一般在5-10米左右,堆的面积和厚度取决于处理原料的量和类型。

3. 浸液喷淋:在堆放好原料后,需要通过喷淋系统将溶剂(通常是盐酸或硫酸)喷洒到堆中,使溶剂渗透到原料中。

溶剂中的化学物质会与金属或有机物发生反应,将其溶解出来。

4. 透滤:通过在堆上方设置透滤系统,可以将溶解出来的金属或有机物溶液收集起来。

透滤系统通常由各种过滤器组成,可以过滤出悬浮在溶液中的固体颗粒。

5. 松动:为了提高浸出效率,有时需要对堆进行松动处理,使溶剂更容易渗透到原料中。

这可以通过在堆中插入管道或增加机械搅拌器来实现。

6. 分离金属:一般来说,金属在溶液中的浓度较低,需要通过进一步处理将其提纯。

可以使用各种方法如溶解、电解、萃取等,将金属从溶液中分离出来。

7. 混凝土固化:处理完毕后,将残渣和废液进行处理,一般是通过混凝土固化的方式,将残渣固化成固体废物,再进行资源回收或者环境处理。

通过堆浸法处理,可以将金属或有机物从废料中提取出来,减少了废料对环境的污染。

同时,这种方法可以高效处理大量的废料,提高了资源的回收利用率。

堆浸法已经在矿山、冶金、化工等领域得到广泛应用,为企业提供了一种环保高效的生产方式。

书山有路勤为径,学海无涯苦作舟

堆浸法提金简述

堆浸法作为现代提取金、银的最新技术之一,除了它的方法简便外,基建和设备投资约为氛化工厂的20%~50%,生产成本约为氰化工厂的40%,因而,人们普遍把它看成从低品位矿石中提金的最理想方法。

堆浸,就是将低品位矿石或含金废料等堆放在不透水的地面上,该地面上预先设置有完备的供排水系统,然后在矿堆上喷淋氰化物等浸出剂进行淋滤浸出,浸出后的含金贵液通过管道收集于贵液池中,以作提金处理,这种工艺称之为堆浸法提金。

它的出现,给早期被认为无经济价值的许多小型或低品位金、银矿带来了生机,也使从早期采矿废弃的含金废石中提金成为可能。

20 世纪70 年代后期金价的猛长,更加速了此法的发展。

至1982 年止,在美国内华达州、科罗拉多州和蒙大那州等地较大的堆浸厂已发展到27 个,金、银产量分别占美国1982 年生产金、银总量的20%和10%。

此后,堆浸法还在加拿大、南非、澳大利亚、印度、津巴布韦、前苏联以及我国等国家广泛应用。

1967 年美国矿业局提出了用堆浸法处理低品位含金氧化矿石,1969 年正式发表了堆浸提金的试验报告。

1971 年堆浸法在美国内华达州的卡林及科特茨等矿山开始推广应用。

特别是美国矿业局研究出制粒堆浸技术后,使金矿堆浸技术得到了迅速发展。

1980 年,美国将制粒技术应用于堆浸工业生产中,由于制粒堆浸的成功应用,使相当数量的矿石、废料和处理过的尾矿中的金得以回收,极大地促进了世界黄金生产的发展。

1987 年Wade 公司将滴淋布液系统应用于Rochester 金矿的堆浸,在以往堆浸的喷淋布液技术上又引起了重大的革新,所有这些都标志着堆浸法提金技术已趋于完善和成熟。

我国是20 世纪70 年代末期开始研究和推广堆浸提金工艺的,于1979 年冶金部黄金局科技处下达了堆浸试验研究项目,由当时的辽宁省黄金公司、辽宁省冶金研究所、丹东市黄金公司三家承担,迈出了。