提高堆浸金回收率的生产实践

- 格式:pdf

- 大小:304.76 KB

- 文档页数:3

提高贵冶金银回收率生产实践刘佩【摘要】江西铜业集团贵溪冶炼厂(简称贵冶)是以铜冶炼为主,兼顾金银等稀贵金属提取的现代化大型炼铜企业。

文章对铜冶炼生产工艺过程中影响金银回收率的因素以及各环节中金、银的损失情况进行了分析,详细介绍了贵冶在提高金银回收率方面从原料取样、制样以及配料管理、生产工艺过程优化等方面采取的措施。

%Guixi Smelter of Jiangxi Copper Corporation is a modernized copper smelting factory in China. The main productsare copper, gold, silver and some other precious metals. The article has analyzed the elements which affect the gold and silver recovery rate and the loss situation of the gold and silver during the processing links. It introduces the measures on raw material sampling, sample preparation, dosing management and production process optimization to improve the gold and silver recovery rateat Guixi Smelter in detail.【期刊名称】《铜业工程》【年(卷),期】2016(000)004【总页数】3页(P59-61)【关键词】回收率;损失;阳极泥;直收率;火法炼铜【作者】刘佩【作者单位】江西铜业集团公司贵溪冶炼厂,江西贵溪 335424【正文语种】中文【中图分类】TF831;TF832回收率是冶炼企业的重要技术经济指标,它既能体现冶炼企业的生产效率,更能评定冶炼企业的工艺水平和管理水平。

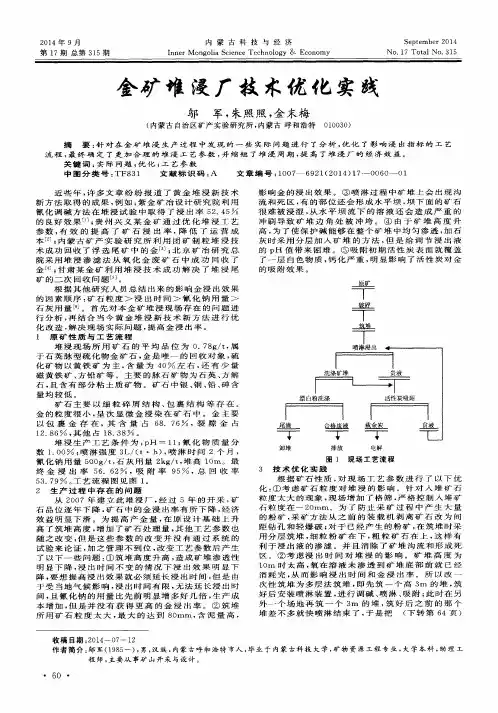

金矿堆浸与池浸技术工艺1.金矿堆浸技术工艺堆浸工艺简述:堆浸就是把细矿粒与保护碱(石灰)混合,堆置在不渗漏的地面(浸垫)上,将氰化物或者无毒提金药剂的溶液淋洒在矿堆上面,当溶液由上而下缓慢的穿过矿堆(渗滤)时,发生金的溶解,从底面流出的含金溶液(贵液)送去沉淀贵金属,脱金后的氰化物溶液或者无毒浸金溶液(贫液)返回喷淋矿堆循环使用。

矿堆的大小、高低、形状、以有利于浸出液能均匀、顺利地渗透料层为准,还考虑生产规模。

有的一堆只数十吨,有的数百万乃至上万吨。

堆浸法主要适用于低品位矿石,平均品位0.8-1.5g/t,根据黄金市场价格情况,甚至更低到0.5g/t左右,生产建设周期短。

一般四个月到半年就可建成投产,而且基建设备投资少,约为氰化厂的20%-50%,同时生产费用低,约为常规法的40%。

堆浸法有工艺简单、设备少、投资少、见效快、生产成本低和矿石的性质、品位、数量的适应性强等优点。

堆浸的全过程包括取样、实验室小试、中试、现场试验、堆浸场地设计和基建、生产操作直到停产结束后矿堆的处理。

适合堆浸提金的矿石类型: 氧化矿,金未与硫化物矿物密切共生的硫化矿,含有微小金粒或者金比表面积大的脉金或者砂金。

衡量可堆浸矿石的三个重要物理性质:细粒级含量、饱和水溶率,松散密度。

堆浸法的工艺特点:关键在于筑堆方法和喷淋技术,从收集的贵液中提取金属则可以采用多种工艺,主要有:金属锌置换沉淀法,活性炭吸附提金法,离子交换树脂吸附提金法。

堆浸法的影响因素:氰化物或者无毒浸金药剂的浓度;浸出液pH的影响,浸出液中氧浓度的影响,杂质的影响,浸金剂喷淋强度的影响,矿石粒度的影响,矿石表面状态和金赋存状态的影响。

这些因素基本可以通过实验室试验确定。

池浸与堆浸技术方案集。

筑堆工艺:分为原矿直接堆浸和破碎后浸出。

1原矿直接堆浸;一般不做过分破碎,粒度-152mm,直接运到预先制好的浸垫上浸出。

2.破碎后的矿石堆浸;通常破碎直-19mm,甚至-6mm。

堆浸工艺改善提高堆浸回收率的关键是增强矿堆的渗透性,使浸出液与矿石中的游离金发生充分的接触和反应。

在浸金过程中如何提高氧气的含量也是提高浸出率的重要条件,因此,为了改善堆浸过程中的技术指标,特别是对难浸金矿石,如细粒和多泥矿石的处理,对堆浸过程进行了矿石制粒、添加润湿剂和加氧浸出的工艺改造,以达到提高金回收率的目的。

1.制粒堆浸堆浸的核心问题是如何保证浸金液与矿石中的有价成分充分接触和有效反应。

对于含粉矿和粘土多的矿石则难度更大。

围绕此核心,近十余年已进行了大量研究工作并取得了突破。

1975年,Holmes和Naruer公司提出了TL法并获得美国专利(US Pat.No.4017309),此法由智利SMP公司进一步完善并于1980年在Lo Aguire铜矿用于工业生产,从而为克服堆浸的固有缺点找到一条有效途径。

TL法全名应为制粒-预处理-薄层堆浸法,其实质是:①通过制粒以提高矿石本身和矿堆渗透性;②在制粒过程中加入溶浸剂使之与矿石提前接触并预先反应以加快浸出速度;③分薄层堆浸以保证布液均匀和有利于通氧。

其综合结果是由于改善了溶浸的渗透性从而有效地促进了反应动力学过程和内、外扩散过程,大大提高了浸出回收率、缩短了堆浸周期、降低了溶浸剂消耗。

这正是堆浸法要解决的关键技术问题。

1)制粒过程要想使堆浸生产获得成功,堆浸物料必须具有良好的渗透性以使氰化物溶液均匀地通过矿堆。

因此,用制粒堆浸法也可以成功地处理一些较难处理的金矿石。

在制粒之前绝大多数含贵金属的矿石和物料需要破碎到25.4mm或更细,以便暴露出矿石中所含的贵金属,提高贵金属的总收率。

在制粒过程中粘土和矿石中的粉矿粘附到粗颗粒上,形成了一层细粒包履物。

这种矿粒具有足够的湿态强度,固化后再润湿时很少破损。

由于制粒能制得多孔和渗透性好的原料,从而可克服筑堆时矿石粒度偏析带来的主要问题,如细颗粒的迁移问题和浸取时溶液的沟流问题。

通过研究确定了三个重要制粒参数,即:①往干给料中加入粘结剂的数量;②往粘结剂和矿石混合物料中加入的水量;③形成硅酸钙连接键所需的固化时间。

黄金堆浸生产野外作业指导书一、引言黄金堆浸生产作为一种常用的黄金提取工艺,已经在野外广泛应用。

本指导书旨在为从事黄金堆浸生产工作的操作人员提供具体操作指导,确保生产过程中的安全性、高效性和环保性。

二、黄金堆浸生产过程概述黄金堆浸生产是通过将矿石堆积在足够大的堆场上,通过浸泡的方式提取其中的金属黄金。

具体过程包括矿石破碎、堆场搭设、浸出液的喷洒、金属吸附、溶液回收和黄金提取等环节。

三、安全操作指导1. 个人防护装备:在进行黄金堆浸生产操作前,操作人员必须佩戴个人防护装备,包括安全帽、护目镜、防尘口罩、防滑鞋等。

2. 危险物品储存:黄金堆浸生产过程中使用的化学品和危险物品必须储存在专门的储存柜或区域内,以防止事故发生。

3. 紧急应变措施:在操作过程中,发生意外事故时,操作人员应立即停止操作,报告相关人员,配合进行紧急救援和处理。

四、操作要点1. 矿石破碎:将矿石进行适度破碎,使其颗粒大小均匀,以利于浸出液的渗透。

2. 堆场搭设:选择合适的堆场位置和布局,确保堆场的稳定性和安全性。

堆场应具备良好的防渗性和排水性能。

3. 浸出液的喷洒:使用喷洒系统将浸出液均匀喷洒到矿石堆场上,确保浸液能够充分渗透。

4. 金属吸附:将浸出液中的金属离子通过吸附剂进行吸附,以实现黄金的富集。

5. 溶液回收:将吸附剂吸附的金属离子进行脱附,回收溶液用于下一轮的堆浸生产。

6. 黄金提取:从回收的溶液中,通过电解或其他化学反应将黄金进行提取和制取。

五、环保措施1. 化学品管理:合理使用化学品,避免浪费和滥用,确保安全使用并妥善进行储存和处理。

2. 废液处理:对于产生的废液,必须进行合理处理,防止对环境造成污染。

3. 节能减排:在黄金堆浸生产过程中,尽量采用节能减排的措施,降低能源消耗和碳排放。

六、操作注意事项1. 严禁吸烟:在生产区域内,严禁吸烟,以免引发火灾事故。

2. 避免直接接触化学品:操作人员在进行黄金堆浸生产操作时,应避免直接接触和吸入化学品,避免对健康产生影响。

矿业工程黄 金GOLD2023年第8期/第44卷有效面积滴淋法在堆浸工艺中的应用实践收稿日期:2023-03-22;修回日期:2023-05-16作者简介:沈 鑫(1973—),男,工程师,从事矿山安全、生产、设备现场管理工作;E mail:xinshen@chinagoldintl.com沈 鑫(内蒙古太平矿业有限公司)摘要:内蒙古太平矿业有限公司采用堆浸工艺提金,矿石堆浸面积庞大,氰化钠用量较高,导致生产成本居高不下。

为进一步降本增效,该公司进行了工艺优化,应用了有效面积滴淋法。

详细介绍了有效面积滴淋法及其在堆浸工艺中应用条件、指标控制等。

此方法的成功应用,有效降低了药剂用量,年节约药剂成本5514万元,效果显著。

关键词:堆浸;有效面积;滴淋;氰化钠;金矿 中图分类号:TD72 文章编号:1001-1277(2023)08-0048-04文献标志码:Adoi:10.11792/hj20230810 内蒙古太平矿业有限公司(下称“太平矿业公司”)位于内蒙古自治区巴彦淖尔市乌拉特中旗新忽热苏木东部11km处,隶属中国黄金集团有限公司。

太平矿业公司的生产系统包括露天开采、破碎、堆浸、炭吸附、解吸电解、冶炼等环节;有2期生产系列,一期选冶生产系统由鞍钢集团矿业设计院设计[1],于2009年10月开始生产,设计能力为日处理矿石3万t;二期选冶生产系统由长春黄金设计院有限公司设计[2],于2013年9月开始生产,设计能力为日处理矿石3万t;矿石平均金品位0.53g/t左右,年产黄金4~5t,目前是中国西北部最大的低品位矿石黄金堆浸矿山生产企业。

采用堆浸工艺提金,存在氰化物消耗大、金回收率低等问题。

为了解决这些问题,太平矿业公司成功地应用了有效面积滴淋法。

这种新技术能够有效控制氰化钠消耗量,降低生产成本,在太平矿业公司的降本增效和精细化管理工作中发挥了重要作用。

1 堆浸生产工艺1.1 堆浸场技术要求1)堆浸场铺设流程。

提高金矿回收率,需要掌握这些技术。

1.磨矿细度试验金的单体解离或裸露金的表面,是氰化浸出或者新型无毒浸出的必要条件,因而适当提高磨矿细度可提高浸出率。

但是过磨不但增加磨矿费用,还增加了可浸杂质进入浸出液中可能性,造成氰化物或者浸金剂和已溶金的损失。

为了选择适宜的磨矿细度,为此必须首先进行磨矿细度试验。

2.预处理剂选择试验金矿浸出需要进行预处理剂选择试验,通常需要进行常用的过氧化钙、次氯酸钠、过氧化钠、双氧水、柠檬酸、硝酸铅等预处理剂与常规情况下不加预处理剂进行对比,目的是确定是否需要预处理作业。

过氧化钙、次氯酸钠、过氧化钠都是非常稳定、应用广泛的多功能无机过氧化物,且具有长期放氧的特点,在浸出矿浆中可长期缓慢释放出氧气,有利于提高金的浸出率。

双氧水、柠檬酸在浸出的过程中提供足够的氧气,是造氧的主要试剂,硝酸铅的铅离子(适量)在氰化浸出过程中可以破坏金的钝化膜,加快金的溶解速度,降低氰化时间,提高金的浸出率。

3.保护碱石灰用量试验为了保护氰化钠溶液或者无毒浸金剂的稳定性,减少浸金剂的化学损失,在浸出中必须加入适量的碱,使其维持矿浆具有一定碱度。

碱度在一定范围内,随着碱浓度的增加,金浸出率不变条件下,而浸金剂用量相应降低,若碱度过高,金的溶解速度和浸出率反而下降,为此需确定适宜的保护碱用量及矿浆pH值。

试验和生产通常都选用来源广、价格低廉的石灰作为浸出保护碱。

以便确定其具体的使用量,为实际生产做提供指导。

4.浸金剂用量试验在浸金工艺中,浸金剂的用量和金浸出率在一定范围内成正比关系,但当浸金剂用量过高时,不但增加生产成本,而且金的浸出率变化也不大。

为此,在磨矿细度试验的基础上,为进一步降低浸金剂用量和生产药剂成本,进行浸金剂用量试验以确定适宜的用量。

5.浸出时间试验浸出过程为达到高的浸出率,可采用延长浸出时间,使金粒充分溶解来提金浸出率,随着浸出时间延长,金浸出率逐渐提高,最后达到一稳定值。

但浸出时间过长,矿浆中的其它杂质也不断溶解和积累,妨碍金的溶解。

堆浸法流程堆浸法是一种从废料中提取金属的方法。

它通常用于处理含金属矿石或有机物的废料,通过将这些废料堆积在一个大型堆中,然后使用溶剂来提取金属。

这种方法的好处是可以处理大量的废料,并且可以提取废料中的金属,从而减少了废料对环境的影响。

堆浸法的过程如下:1. 筛选和破碎:首先需要对原料进行筛选和破碎处理,去除杂质和将原料破碎成合适的颗粒大小。

这样可以提高浸出效率,并方便后续处理。

2. 堆放:将处理过的原料堆放在一个大型的堆中,通常是在露天场地上进行。

堆放的高度一般在5-10米左右,堆的面积和厚度取决于处理原料的量和类型。

3. 浸液喷淋:在堆放好原料后,需要通过喷淋系统将溶剂(通常是盐酸或硫酸)喷洒到堆中,使溶剂渗透到原料中。

溶剂中的化学物质会与金属或有机物发生反应,将其溶解出来。

4. 透滤:通过在堆上方设置透滤系统,可以将溶解出来的金属或有机物溶液收集起来。

透滤系统通常由各种过滤器组成,可以过滤出悬浮在溶液中的固体颗粒。

5. 松动:为了提高浸出效率,有时需要对堆进行松动处理,使溶剂更容易渗透到原料中。

这可以通过在堆中插入管道或增加机械搅拌器来实现。

6. 分离金属:一般来说,金属在溶液中的浓度较低,需要通过进一步处理将其提纯。

可以使用各种方法如溶解、电解、萃取等,将金属从溶液中分离出来。

7. 混凝土固化:处理完毕后,将残渣和废液进行处理,一般是通过混凝土固化的方式,将残渣固化成固体废物,再进行资源回收或者环境处理。

通过堆浸法处理,可以将金属或有机物从废料中提取出来,减少了废料对环境的污染。

同时,这种方法可以高效处理大量的废料,提高了资源的回收利用率。

堆浸法已经在矿山、冶金、化工等领域得到广泛应用,为企业提供了一种环保高效的生产方式。

堆浸法提金工艺堆浸法提金工艺是一种常见的提取金的方法,它的主要原理是利用氰化物溶液和金矿石反应,将金离子溶解出来,再通过吸附树脂等材料吸附金离子,最后通过电解或化学反应得到金属金。

堆浸法提金工艺的流程一般包括以下几个步骤:1. 堆浸:将金矿石堆积在堆浸场中,然后用氰化物溶液浸泡,使金离子溶解在溶液中。

这个过程需要一定的时间,一般需要几周甚至几个月。

2. 吸附:将浸出的溶液通过吸附树脂等材料进行吸附,将其中的金离子吸附下来。

这个过程需要一定的时间,一般需要几天到几周的时间。

3. 脱附:将吸附树脂等材料中的金离子进行脱附,使其重新溶解在溶液中。

4. 电解或化学反应:将溶液中的金离子通过电解或化学反应还原成金属金,从而得到最终的金属产物。

堆浸法提金工艺的优点是操作简单,能够处理大量的矿石,从而提高了金的产量。

同时,该工艺对金矿石的要求不高,可以处理低品位的矿石。

另外,该工艺还可以利用氰化物溶液回收其他金属,如银等。

然而,堆浸法提金工艺也存在一些缺点。

首先,该工艺使用的氰化物溶液有毒性,容易造成环境污染和人员伤害。

其次,该工艺需要较长的时间进行浸泡和吸附,从而影响了工艺的效率。

此外,该工艺还存在着金耗损和回收率不高的问题。

为了解决这些问题,科研人员正在研发新的提金工艺,如氧化亚氮工艺、生物提金工艺等。

这些工艺使用的溶液不具有毒性,同时具有更高的效率和更好的回收率,有望成为堆浸法提金工艺的替代品。

堆浸法提金工艺是一种常见的提取金的方法,其优点是操作简单,能够处理大量的矿石,但也存在着一些缺点。

未来,随着科技的发展和人们环保意识的提高,相信会有更多更高效、更环保的提金工艺出现。

金矿堆浸工艺十大问题剖析金矿堆浸工艺十大问题剖析本文阐述了低品位金矿石堆浸工艺中影响金的回收率的因素,并逐个进行剖析,力求寻找出金矿堆浸的最佳工艺条件,充分利用低品位金矿资源,增加矿山的经济效益。

0概述随着黄金选冶技术的发展,对低品位金矿的开发利用日益引起人们的重视。

堆浸提金工艺已成为处理低品位含金氧化矿石的有效方法。

因其投资和生产费用均低于氰化法,用于处理低品位含金氧化矿石、废石堆及丢弃的含金尾矿等均有显著经济效益,故堆浸工艺在黄金生产中广为推广。

国内外均有不少成功的范例。

美国是采用堆浸提金工艺处理低品位含金氧化矿石最早且收益最好的国家之一。

据统计,目前堆浸矿山,金的年产量已达到100t,占美国黄金总产量的35%以上。

津巴布韦有350多个尾矿处理厂,大部分都是采用堆浸和渗滤浸出工艺。

生产证明,按当时金价98.6元/g计算,即使尾矿含金品位低至0.5g/t,只要堆场生产能力达到1.5万t/堆以上,矿山就能盈利。

我国采用堆浸工艺起步较晚,80年代初才开始用于工业生产。

目前河南、河北、陕西、云南、贵州、内蒙古、吉林、辽宁、湖南、新疆等省相继用该工艺处理低品位金矿石,据不完全统计,仅河南省从1982年至1993年就堆浸了100多万t矿石,生产规模也从每堆几百t到几千t,甚至万t以上。

堆浸的含金矿石类型有:石英脉、蚀变岩、角砾岩、斑岩、硅化碳酸盐、铁帽及热液变质岩等类型的氧化矿石。

1988年陕西双王金矿(角砾岩型)进行了万t堆浸工业试验,1988~1992年新疆萨尔布拉克金矿(砂砾岩型)做了10万t堆浸工业试验、哈巴河县赛都金矿(石英脉型及破碎蚀变岩型)进行了2万t制粒堆浸工业试验,均取得较好效果。

当前,我国堆浸矿山的生产指标为:浸出率平均65~70%,总回收率60%~65%,成本55~68元/t矿。

堆浸法虽具有工艺简单、流程不复杂、基建投资少、操作容易、成本低和见效快的优点,但影响该工艺的生产指标及经济效益的因素是很多的,若处理不好仍有亏损的可能。

金矿堆浸试验研究与生产实践随着科学技术的不断进步和社会的迅速发展,金矿堆浸技术也得到极大的改善,在我国黄金生产过程中发挥了非常重要的作用。

但是时代在不断进步,人们对金矿堆浸技术也提出了更高的要求。

本文主要针对金矿堆浸技术的基本情况进行深入的分析,探讨金矿堆浸试验研究和生产实践的过程。

标签:金矿堆浸试验研究生产实践矿石可浸性堆浸场设计金矿在堆浸之前要进行深入且全面的研究,准确计算出最恰当的工艺参数、矿石堆浸提金的可能性以及相关的技术指标,为日后堆浸场的设计及其他实施过程提供准确的参考依据。

1金矿堆浸前期的相关研究内容金矿堆浸前期的相关研究内容主要包括三个方面,分别是矿石的工艺矿物学研究、矿石可浸性试验以及堆浸之前的可行性论证。

(1)矿石的工艺矿物学研究。

这个研究内容是研究人员科学制定选冶工艺流程的依据和基础,必须要在可浸性试验之前完成,研究内容主要包括以下方面:金矿的赋存状态、矿石的风化程度和结构构造、金矿的嵌布特征和粒度特性以及金矿的矿物质成分和化学成分等。

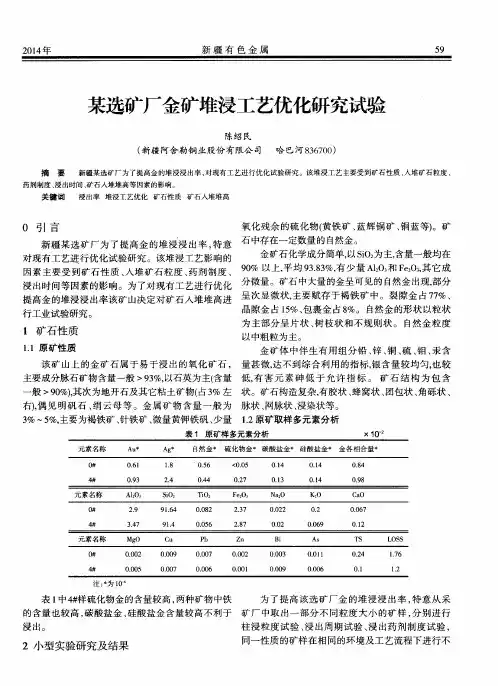

(2)矿石可浸性试验。

对于滚瓶试验和全泥氰化试验结果表明浸出性能比较好的矿石,可以对其进行柱浸试验。

浸出柱的直径通常在200毫米左右,高径比在10以上。

而对于没有破碎的原矿柱浸,要将柱浸设置在1000毫米以上。

目前,柱浸试验是金矿可浸性试验最经济、最有效的方法之一,通常情况下,柱浸的结果可以直接作为金矿堆浸设计的参考依据。

在影响金矿的浸出指标中,入浸粒度是非常重要的因素,必须通过科学的试验确定最佳的入浸粒度。

浸出尾渣和物料的筛析也是必不可少的,从这个筛析的结果中可以初步得到浸出的结果。

根据原矿筛析的结果,可以对矿石的可浸性进行初步的判断,细粒级金品位高的矿石,比较容易堆浸。

由于金一般是呈裂隙金嵌布的,所以粗粒级金品位高的矿石就比较难堆浸。

对于渗透性差、品位低且化学成分复杂的矿石,要进行现场堆浸试验,规模常在2000-5000吨之间。

对于粘土矿物含量比较高和粉矿矿石,要通过科学的试验确定制粒堆浸的工艺参数,而对于水质比较差的矿山,需要进一步对矿区的水进行试验。