压力铸造方法

- 格式:ppt

- 大小:3.09 MB

- 文档页数:16

压力铸造工艺流程压力铸造是一种常见的金属件生产工艺,通过在高压下将熔融金属注入模具中,使其在模具中凝固成型。

这种工艺可以生产复杂形状的零件,并且具有较高的生产效率和良好的表面质量。

下面将详细介绍压力铸造的工艺流程。

1. 模具设计与制造首先,需要进行零件的模具设计与制造。

模具设计需要根据零件的形状和尺寸来确定模具的结构和尺寸,同时考虑到金属的液态流动特性和凝固收缩规律。

模具制造一般采用铝合金或钢材料,需要具有一定的强度和耐磨性。

2. 熔炼金属在进行压力铸造之前,需要先将金属材料进行熔炼。

常见的压力铸造金属包括铝合金、锌合金、镁合金等。

熔炼金属需要控制好熔炼温度和熔炼时间,以保证金属的纯净度和流动性。

3. 模具预热在进行压力铸造之前,需要对模具进行预热。

模具预热的目的是为了提高金属的流动性和凝固速度,同时减少金属与模具之间的热应力,防止模具变形或损坏。

4. 注射当模具预热完成后,将熔融金属通过注射系统注入模具中。

注射系统一般由注射机、注射活塞和喷嘴组成,通过控制注射压力和速度来实现金属的注入。

5. 压力保持在金属注入模具后,需要保持一定的压力以确保金属充填模具内部的每一个角落。

这一步需要根据金属的凝固特性和模具的结构来确定压力的大小和保持时间。

6. 凝固与冷却当金属充填模具后,开始凝固和冷却过程。

凝固和冷却的速度需要根据金属的类型和零件的厚度来确定,以保证零件的内部组织和表面质量。

7. 模具开启当零件凝固和冷却完成后,模具打开,取出成型的零件。

在取出零件之前,需要等待一定的时间以确保零件完全凝固。

8. 修整与处理取出零件后,需要进行修整和处理。

修整包括去除浇口、余料和表面氧化层,同时可以进行热处理或表面处理以提高零件的性能和表面质量。

以上就是压力铸造的工艺流程,通过这一流程可以生产出复杂形状的金属零件,并且具有较高的生产效率和良好的表面质量。

压力铸造在汽车、航空航天、电子等领域有着广泛的应用,是一种重要的金属件生产工艺。

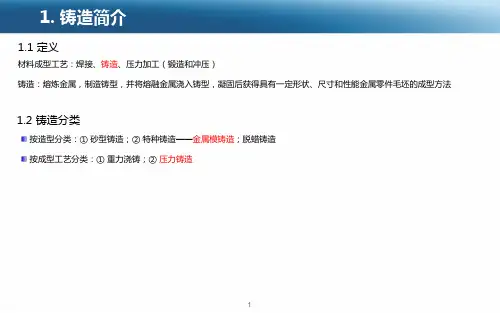

铝合金的铸造方法铝合金铸造方法主要分为压力铸造和重力铸造两种。

1. 压力铸造方法(Pressure Casting)压力铸造是指将熔化的铝合金通过高压注入到金属模具中进行快速凝固的方法。

压力铸造包括冷室压力铸造和热室压力铸造两种方法。

具体步骤如下:- 铝合金材料熔化:将铝合金原料加热至熔点,通常在680C-750C之间。

- 模具准备:选择适当的金属模具,并进行涂料处理,以便提高铝合金熔体与模具表面的润湿性。

- 模具预热:根据具体合金类型和厚度,模具需要预热到一定温度,通常在200C-300C之间。

- 注射:将预热好的模具封闭在注射机中,通过高压将铝合金熔体注入模具中。

- 冷却:模具内的铝合金熔体在注射后迅速凝固,并冷却至室温。

- 模具开启和取出:冷却后,打开模具,取出铸件。

- 去毛刺和后处理:对铸件进行去毛刺和修整等后处理工艺。

2. 重力铸造方法(Gravity Casting)重力铸造是指利用重力将铝合金熔体注入模具中的方法。

相对于压力铸造,重力铸造的压力较低,适用于较大的铸件。

具体步骤如下:- 铸造准备:选择适当的金属模具,并进行涂料处理。

- 铝合金材料熔化:将铝合金原料加热至熔点,通常在680C-750C之间。

- 注射:借助于重力,将铝合金熔体通过溢流口倒入模具中。

在此过程中,可以通过控制溢流口的大小和位置来控制铸件的形状和尺寸。

- 冷却:待铝合金熔体在模具中凝固,冷却至室温。

- 模具开启和取出:冷却后,打开模具,取出铸件。

- 去毛刺和后处理:对铸件进行去毛刺和修整等后处理工艺。

值得注意的是,上述方法仅列举了最常用和基本的铝合金铸造方法,实际生产中还有其他特殊的铸造方法,如砂芯铸造、低压铸造等。

具体方法的选择会根据铸件形状、尺寸和要求等因素进行灵活确定。

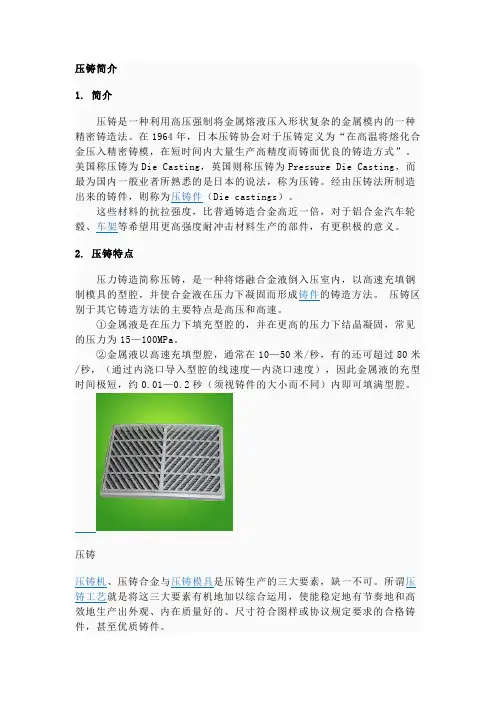

压铸简介1. 简介压铸是一种利用高压强制将金属熔液压入形状复杂的金属模内的一种精密铸造法。

在1964年,日本压铸协会对于压铸定义为“在高温将熔化合金压入精密铸模,在短时间内大量生产高精度而铸面优良的铸造方式”。

美国称压铸为Die Casting,英国则称压铸为Pressure Die Casting,而最为国内一般业者所熟悉的是日本的说法,称为压铸。

经由压铸法所制造出来的铸件,则称为压铸件(Die castings)。

这些材料的抗拉强度,比普通铸造合金高近一倍,对于铝合金汽车轮毂、车架等希望用更高强度耐冲击材料生产的部件,有更积极的意义。

2. 压铸特点压力铸造简称压铸,是一种将熔融合金液倒入压室内,以高速充填钢制模具的型腔,并使合金液在压力下凝固而形成铸件的铸造方法。

压铸区别于其它铸造方法的主要特点是高压和高速。

①金属液是在压力下填充型腔的,并在更高的压力下结晶凝固,常见的压力为15—100MPa。

②金属液以高速充填型腔,通常在10—50米/秒,有的还可超过80米/秒,(通过内浇口导入型腔的线速度—内浇口速度),因此金属液的充型时间极短,约0.01—0.2秒(须视铸件的大小而不同)内即可填满型腔。

压铸压铸机、压铸合金与压铸模具是压铸生产的三大要素,缺一不可。

所谓压铸工艺就是将这三大要素有机地加以综合运用,使能稳定地有节奏地和高效地生产出外观、内在质量好的、尺寸符合图样或协议规定要求的合格铸件,甚至优质铸件。

压铸是一种精密的铸造方法,经由压铸而铸成的压铸件之尺寸公差甚小,表面精度甚高,在大多数的情况下,压铸件不需再车削加工即可装配应用,有螺纹的零件亦可直接铸出。

从一般的照相机件、打字机件、电子计算器件及装饰品等小零件,以及汽车、机车、飞机等交通工具的复杂零件大多是利用压铸法制造的。

压铸法也有下列缺点:· (1)压铸合金受限制目前的压铸合金只有锌、锡、铅、铜、镁、铝等六种,其中以铜合金的熔点最高、铝合金压铸应用广泛。

压铸生产培训教程一、引言压铸是一种将熔融金属在高压下注入模具型腔,并在压力作用下快速凝固成型的精密铸造方法。

作为一种先进的金属成型技术,压铸具有高效、精密、复杂等特点,广泛应用于汽车、摩托车、电子、通讯、家电等行业。

本教程旨在为从事压铸生产的技术人员提供系统的培训,使其掌握压铸工艺的基本原理、设备操作、模具设计、质量控制等方面的知识,提高生产技能和产品质量。

二、压铸工艺基本原理1. 压铸过程(1)熔化金属:将金属原料熔化成液态金属,并通过过滤去除杂质。

(2)注入模具:将液态金属在高压下注入模具型腔。

(3)冷却凝固:金属在模具型腔内快速冷却凝固,形成铸件。

(4)开模取出铸件:待铸件完全凝固后,打开模具,取出铸件。

(5)后处理:对铸件进行去毛刺、抛光、热处理等后处理工序。

2. 压铸设备压铸设备主要包括压铸机、熔化炉、模具、冷却系统等。

压铸机是压铸生产的核心设备,根据压铸力大小可分为热室压铸机和冷室压铸机。

3. 压铸模具(1)模具结构:包括型腔、浇注系统、排溢系统、冷却系统等。

(2)模具材料:要求具有良好的导热性、耐磨性和抗热疲劳性能。

(3)模具加工:采用高精度加工设备,确保模具尺寸精度和表面质量。

三、压铸生产操作1. 开机准备(1)检查设备:确保设备正常运行,无异常声响和漏油现象。

(2)检查模具:确认模具完好无损,安装到位。

(3)检查熔化炉:确保熔化炉内金属熔化均匀,温度适中。

2. 压铸操作(1)合模:将模具合拢,确保模具闭合严密。

(2)注射:启动压铸机,将熔融金属注入模具型腔。

(3)保压:在金属凝固过程中保持一定的压力,以防止缩孔、气孔等缺陷。

(4)开模:待铸件完全凝固后,打开模具,取出铸件。

3. 安全注意事项(1)遵守设备操作规程,严禁违章操作。

(2)穿戴好劳动保护用品,防止烫伤、割伤等事故。

(3)保持现场整洁,及时清理废料和油污。

四、压铸质量控制1. 铸件质量检验(1)尺寸精度:通过测量工具检验铸件尺寸是否符合要求。

压力铸造种类

压力铸造是一种高效的铸造方法,它可以生产出高质量、高精度

的铸件。

压力铸造种类繁多,下面列举几种常见的压力铸造方法。

1. 热室压力铸造

热室压力铸造是一种常见的压力铸造方法,它适用于铸造高熔点合金。

在这种方法中,金属被加热到液态,然后通过喷嘴注入模具中。

模具

通常由钢制成,可以重复使用。

2. 冷室压力铸造

冷室压力铸造适用于铸造低熔点合金。

在这种方法中,金属被加热到

液态,然后通过喷嘴注入模具中。

与热室压力铸造不同的是,注入的

金属是在一个冷却室中加热的,而不是在模具中加热的。

3. 低压铸造

低压铸造是一种适用于铸造大型铸件的压力铸造方法。

在这种方法中,金属被加热到液态,然后通过一个小孔注入模具中。

与其他压力铸造

方法不同的是,低压铸造中的压力比较低,通常只有1-15 bar。

4. 真空压力铸造

真空压力铸造是一种适用于铸造高质量铸件的压力铸造方法。

在这种

方法中,金属被加热到液态,然后通过真空管道注入模具中。

由于真

空环境中没有氧气,因此可以避免氧化问题,从而生产出高质量的铸件。

5. 模压铸造

模压铸造是一种适用于生产大批量铸件的压力铸造方法。

在这种方法中,金属被加热到液态,然后通过一个模具注入。

模具通常由热塑性

材料制成,可以重复使用。

以上是几种常见的压力铸造方法,每种方法都有自己的特点和适

用范围。

选择适合自己需求的压力铸造方法可以提高生产效率和产品

质量。

压力铸造工艺介绍压力铸造是一种将熔融金属通过压力注入模具中形成所需零件的工艺。

它通常用于生产具有复杂几何形状的零部件,比如汽车发动机缸体、航空航天部件和电子设备外壳等。

本文将介绍压力铸造的工艺流程、设备和应用。

压力铸造的工艺流程包括准备工作、注射、凝固和取模四个主要步骤。

首先,需要准备好模具,并在其内表面涂上涂料或涂腻子,以防止金属液渗透。

然后,将金属锭放入熔炉中进行熔化。

一旦金属达到所需温度,就可以开始注射。

注射是指将熔融金属通过高压注射机注入预先准备好的模具中。

在注射期间,金属会快速充满整个模腔,并且根据模具的形状形成所需零件。

完成注射后,金属将开始凝固。

在凝固过程中,金属会从熔融态变为固态,并逐渐获得足够的强度。

最后,完成凝固后,可以取出铸件,并进行进一步的处理和加工。

为了实现高质量的压力铸造,必须使用特定的设备。

注射机是压力铸造的核心设备。

它通常由注射缸、注射橡胶、压力缸和压力橡胶组成。

注射缸和压力缸之间通过活塞连接,活塞由液压系统提供动力。

注射缸的功能是将金属注射到模具中,而压力缸则用于施加额外的压力,以确保金属充实整个模具。

此外,还需要一些辅助设备,如熔炉、模具加热系统和模具翻转装置等。

压力铸造具有许多优点,使其成为制造业中广泛应用的一种工艺。

首先,由于金属在高压下被迫充实整个模具,因此可以得到高密度、无缺陷的铸件。

其次,压力铸造可以生产具有复杂几何形状的零件,这是其他铸造工艺无法达到的。

此外,压力铸造具有较高的生产效率和较短的周期时间,适用于大规模生产。

最后,压力铸造能够使用各种金属材料,如铝合金、镁合金、铜合金和锌合金等。

在汽车制造、航空航天和电子行业,压力铸造被广泛应用于生产各种零件。

在汽车制造领域,凭借其高度精密的加工能力,压力铸造可以生产出轻型、高强度的发动机缸体、曲轴壳体和转向器等零件。

在航空航天领域,压力铸造可以制造出复杂的涡轮叶片、喷气发动机零件和飞机外壳等关键部件。

压力铸造工艺流程压力铸造是一种利用金属液层压力将金属液注入模具中,通过高速充填、固化和冷却工艺,快速制造完成金属零件的技术方法。

压力铸造工艺流程主要包括准备工作、注液及充填、固化和冷却、脱模以及后处理等几个步骤。

首先,进行准备工作。

准备工作主要包括选择合适的金属合金、预热模具和准备模具涂料。

金属合金的选择需要根据零件的要求来确定,常见的有铝合金、镁合金等。

预热模具是为了提高模具的表面质量和延长模具的使用寿命,通常会将模具加热到一定温度。

模具涂料的目的是为了减少金属液与模具表面的反应,提高零件表面质量。

其次,进行注液及充填步骤。

首先需要将准备好的金属液熔炼至一定温度,然后通过浇口注入模具中。

在注液过程中,需要保持金属液的稳定流动,并控制注液的速度和压力,以保证金属液充填到模具中的空腔。

然后,进行固化和冷却步骤。

在注液后,金属液会快速凝固,形成零件的基本形态。

在这个过程中,需要控制固化时间和温度,以确保零件的质量。

同时,通过冷却系统将模具中的余热快速散失,加快零件的冷却速度。

接着,进行脱模步骤。

在零件固化和冷却后,模具可以被打开,将零件从模具中取出。

通常采用分离机构或冷却夹具来辅助脱模。

脱模过程需要注意避免金属零件的损坏或变形。

最后,进行后处理步骤。

后处理是为了进一步提高零件的机械性能和表面质量,常见的后处理方法有机械加工、热处理、表面处理等。

通过这些后处理方法,可以获得满足要求的金属零件。

总之,压力铸造是一种快速制造金属零件的工艺方法,工艺流程包括准备工作、注液及充填、固化和冷却、脱模以及后处理等几个步骤。

通过合理控制每个步骤的参数,可以获得高质量的金属零件。

自己铸造铝件方法

铸造铝件的方法可以分为两种:压力铸造和重力铸造。

以下是这两种方法的简要描述:

1. 压力铸造(压铸法):压力铸造是一种常用的铝铸造方法,适用于生产复杂形状的铝件。

主要步骤如下:

1) 设计和制作铸造模具:铸造模具根据铝件的形状和尺寸进行设计和制作。

2) 准备熔炉和铝合金:铝合金根据需要的成分比例,加入适量的合金元素,并在熔炉中加热至熔点。

3) 注入铝液:将预热好的模具放置在机器中,然后将熔化的铝液倒入模具中。

4) 施加压力:通过机器施加压力,使铝液填充整个模具并达到所需形状。

5) 冷却和固化:待铝液冷却后,铝件会固化成所需的形状。

6) 取出铝件和清洁:将模具分离,取出成品铝件,并进行清洁和表面处理。

2. 重力铸造(重铸法):重力铸造是一种相对简单且常用的铝铸造方法,适用于生产简单形状的铝件。

主要步骤如下:

1) 设计和制作铸造模具:铸造模具根据铝件的形状和尺寸进行设计和制作。

2) 准备熔炉和铝合金:按照需要的成分比例,加入适量的合金元素,并在熔炉中加热至熔点。

3) 注入铝液:将预热好的模具放置在垂直位置上,然后将熔化的铝液倒入模具中。

4) 冷却和固化:待铝液冷却后,铝件会固化成所需的形状。

5) 取出铝件和清洁:将模具分离,取出成品铝件,并进行清洁和表面处理。

需要注意的是,铸造过程中应遵循相关安全操作规程,确保操作者的安全并获得高质量的铝件。

此外,根据具体需求和要求,还可以采用其他铸造方法,如砂型铸造、低压铸造等。

压力铸造的工艺流程压力铸造是一种很有趣的铸造方法呢,它有自己独特的一套流程哦。

一、模具准备。

咱们先得有个好模具呀。

这模具就像是一个特别的小房子,是用来塑造我们想要的零件形状的。

模具得制作得特别精细,尺寸要精准,表面要光滑。

如果模具表面坑坑洼洼的,那压铸出来的零件肯定也不好看,就像盖房子的地基没打好,房子肯定歪歪扭扭的。

在使用模具之前,还得好好检查一下,看看有没有损坏的地方,就像出门前要检查一下衣服有没有破洞一样。

而且呀,为了让压铸过程更顺利,有时候还得给模具涂上一层特殊的涂料,这涂料就像是给模具穿上了一层光滑的小衣服,这样零件就更容易从模具里出来啦。

二、原材料准备。

有了好模具,还得有合适的原材料才行。

通常我们会用到各种金属材料,像铝合金呀,锌合金之类的。

这些材料就像是做菜的食材一样重要。

要确保材料的纯度和质量哦。

如果材料里杂质太多,就像菜里混进了沙子,那压铸出来的零件质量肯定不行。

我们得把这些原材料按照一定的比例准备好,然后把它们加热到合适的温度,让它们变成液态,就像把冰块加热变成水一样。

这个温度可不能随便乱设,太高或者太低都不行,得刚刚好才行呢。

三、压铸过程。

接下来就是最关键的压铸过程啦。

把液态的金属材料通过压力注入到模具里。

这个压力可不小呢,就像大力水手吃了菠菜一样有力。

这么大的压力能确保液态金属能够充满整个模具的型腔,把每个小角落都填满。

想象一下,就像把水用力挤进一个形状复杂的小瓶子里,要让水完全充满瓶子的每个缝隙。

在压铸的时候,设备得稳稳地工作,要是设备抖一抖或者压力不稳定,那压铸出来的零件可能就会有缺陷,就像画画的时候手一抖,画就画歪了。

四、脱模。

压铸完成后,就得把零件从模具里取出来啦,这就是脱模的过程。

这时候如果前面模具准备工作做得好,零件就会比较容易从模具里脱落。

就像蛋糕烤好了,从模具里很轻松地就能倒出来一样。

不过有时候也会遇到零件黏在模具上的情况,这就有点麻烦啦,就像小朋友的贴纸黏在手上很难弄掉一样。