公差分析公差分析讲义 共6章

- 格式:doc

- 大小:18.00 KB

- 文档页数:7

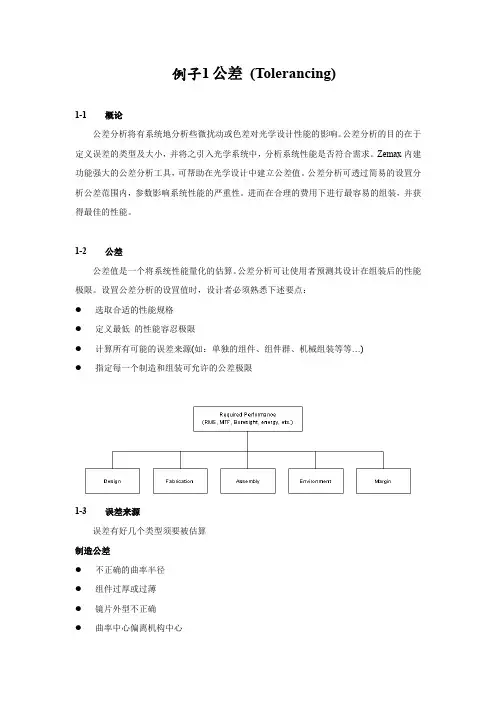

例子1公差(Tolerancing)1-1概论公差分析将有系统地分析些微扰动或色差对光学设计性能的影响。

公差分析的目的在于定义误差的类型及大小,并将之引入光学系统中,分析系统性能是否符合需求。

Zemax内建功能强大的公差分析工具,可帮助在光学设计中建立公差值。

公差分析可透过简易的设罝分析公差范围内,参数影响系统性能的严重性。

进而在合理的费用下进行最容易的组装,并获得最佳的性能。

1-2公差公差值是一个将系统性能量化的估算。

公差分析可让使用者预测其设计在组装后的性能极限。

设罝公差分析的设罝值时,设计者必须熟悉下述要点:●选取合适的性能规格●定义最低的性能容忍极限●计算所有可能的误差来源(如:单独的组件、组件群、机械组装等等…)●指定每一个制造和组装可允许的公差极限1-3误差来源误差有好几个类型须要被估算制造公差●不正确的曲率半径●组件过厚或过薄●镜片外型不正确●曲率中心偏离机构中心●不正确的Conic值或其它非球面参数材料误差●折射率准确性●折射率同质性●折射率分布●阿贝数(色散)组装公差●组件偏离机构中心(X,Y)●组件在Z.轴上的位置错误●组件与光轴有倾斜●组件定位错误●上述系指整群的组件周围所引起的公差●材料的冷缩热胀(光学或机构)●温度对折射率的影响。

压力和湿度同样也会影响。

●系统遭冲击或振动锁引起的对位问题●机械应力剩下的设计误差1-4设罝公差公差分析有几个步骤须设罝:●定义使用在公差标准的」绩效函数」:如RMS光斑大小,RMS波前误差,MTF需求,使用者自定的绩效函数,瞄准…等●定义允许的系统性能偏离值●规定公差起始值让制造可轻易达到要求。

ZEMAX默认的公差通常是不错的起始点。

●补偿群常被使用在减低公差上。

通常最少会有一组补偿群,而这一般都是在背焦。

●公差设罝可用来预测性能的影响●公差分析有三种分析方法:⏹灵敏度法⏹反灵敏度法⏹蒙地卡罗法●公差分析需要对误差值的来源范围作设罝。

1-5公差操作数公差分析会运用下面的操作数:●TRAD, TCUR, TFRN:所有描述表面焦度的误差●TTHI:描述组件或空间厚度的误差●TCON;描述Conic常数的误差●TSDX, TSDY:表面离轴的误差(镜片长度单位)●TSTX, TSTY:表面倾斜的误差(角度)●TIRX, TIRY:表面倾斜的误差(镜片长度单位)●TIRR:表面不平整度的误差(用球差和像散)●TEXI, TEZI:表面不平整度的误差(用Zernike条纹或标准多项式)●TIND, TABB:折射率,阿贝数的误差●TPAR, TEDV:参数或外加资料值的误差●TEDX, TEDY:组件的机构离轴●TETX, TETY, TETZ:组件的机构倾斜●TUDX, TUDY, TUTX, TUTY, TUTZ:组件的离轴或倾斜由使用者自订的座标定义增加可用于非序列性组件的新参数1-6双透镜的公差分析载入Samples\Tutorial folder中的「Tutorial tolerance.zmx」文件。

公差分析一、误差与公差二、尺寸链三、形位公差及公差原则一、误差与公差(一)误差与公差的基本概念1. 误差误差——指零件加工后的实际几何参数相对于理想几何参数之差。

(1)零件的几何参数误差分为尺寸误差、形状误差、位置误差及表面粗糙度。

尺寸误差——指零件加工后的实际尺寸相对于理想尺寸之差,如直径误差、孔径误差、长度误差。

形状误差(宏观几何形状误差)——指零件加工后的实际表面形状相对于理想形状的差值,如孔、轴横截面的理想形状是正圆形,加工后实际形状为椭圆形等。

相对位置误差——指零件加工后的表面、轴线或对称面之间的实际相互位置相对于理想位置的差值,如两个面之间的垂直度,阶梯轴的同轴度等。

表面粗糙度(微观几何形状误差)——指零件加工后的表面上留下的较小间距和微笑谷峰所形成的不平度。

2. 公差公差——指零件在设计时规定尺寸变动范围,在加工时只要控制零件的误差在公差范围内,就能保证零件的互换性。

因此,建立各种几何公差标准是实现对零件误差的控制和保证互换性的基础。

(二)误差与公差的关系由图1可知,零件误差是公差的子集,误差是相对于单个零件而言的;公差是设计人员规定的零件误差的变动范围。

(三)公差术语及示例图2以图2为例:基本尺寸——零件设计中,根据性能和工艺要求,通过必要的计算和实验确定的尺寸,又称名义尺寸,图中销轴的直径基本尺寸为Φ20,长度基本尺寸为40。

实际尺寸——实际测量的尺寸。

极限尺寸——允许零件实际尺寸变化的两个极限值。

两个极限值中大的是最大极限尺寸,小的是最小极限尺寸。

尺寸偏差——某一尺寸(实际尺寸,极限尺寸)减去基本尺寸所得到的代数差。

上偏差=最大极限尺寸-基本尺寸,用代号(ES )(孔)和es (轴) 下偏差=最小极限尺寸-基本尺寸,用代号(ES )(孔)和es (轴) 尺寸公差——允许尺寸的变动量公差 图1尺寸公差=最大极限尺寸-最小极限尺寸公差带零线——在极限与配合图解中,标准基本尺寸是一条直线,以其为基准确定偏差和公差。

公差分析基本知识 This manuscript was revised on November 28, 2020公差分析一、误差与公差二、尺寸链三、形位公差及公差原则一、误差与公差(一)误差与公差的基本概念1. 误差误差——指零件加工后的实际几何参数相对于理想几何参数之差。

(1)零件的几何参数误差分为尺寸误差、形状误差、位置误差及表面粗糙度。

尺寸误差——指零件加工后的实际尺寸相对于理想尺寸之差,如直径误差、孔径误差、长度误差。

形状误差(宏观几何形状误差)——指零件加工后的实际表面形状相对于理想形状的差值,如孔、轴横截面的理想形状是正圆形,加工后实际形状为椭圆形等。

相对位置误差——指零件加工后的表面、轴线或对称面之间的实际相互位置相对于理想位置的差值,如两个面之间的垂直度,阶梯轴的同轴度等。

表面粗糙度(微观几何形状误差)——指零件加工后的表面上留下的较小间距和微笑谷峰所形成的不平度。

2. 公差公差——指零件在设计时规定尺寸变动范围,在加工时只要控制零件的误差在公差范围内,就能保证零件的互换性。

因此,建立各种几何公差标准是实现对零件误差的控制和保证互换性的基础。

(二)误差与公差的关系由图1(三)公差术语及示例图2以图2为例:基本尺寸——零件设计中,根据性能和工艺要求,通过必要的计算和实验确定的尺寸,又称名义尺寸,图中销轴的直径基本尺寸为Φ20,长度基本尺寸为40。

实际尺寸——实际测量的尺寸。

极限尺寸——允许零件实际尺寸变化的两个极限值。

两个极限值中大的是最大极限尺寸,小的是最小极限尺寸。

尺寸偏差——某一尺寸(实际尺寸,极限尺寸)减去基本尺寸所得到的代数差。

上偏差=最大极限尺寸-基本尺寸,用代号(ES)(孔)和es(轴)下偏差=最小极限尺寸-基本尺寸,用代号(ES)(孔)和es(轴)尺寸公差——允许尺寸的变动量尺寸公差=最大极限尺寸-最小极限尺寸公差带零线——在极限与配合图解中,标准基本尺寸是一条直线,以其为基准确定偏差和公差。

公差分析讲义范文公差分析是指在产品设计和制造过程中,通过对尺寸、形状、位置等要素进行量化分析,确定产品所能容忍的偏差范围,以保证产品能够满足设计要求和性能需求。

公差分析涉及的知识领域广泛,包括数学、力学、材料学等。

下面将详细介绍公差分析的基本概念、方法和应用。

一、基本概念1.公差:产品在设计和制造过程中,由于各种原因产生的尺寸、形状、位置等偏差。

公差是指在特定的工艺和材料条件下,允许的尺寸偏差范围。

2.基本尺寸:产品设计中指定的标准尺寸。

3.上下限尺寸:基本尺寸所允许的最大和最小尺寸。

4.精度等级:公差能力的一个度量,用来描述产品的制造精度和一致性。

二、公差分析方法1.线性拟合法:适用于直线和平面的公差分析。

通过线性拟合,计算基本尺寸的位置,确定公差的位置和范围。

2.误差传递法:适用于相邻特征尺寸之间有关联关系的公差分析。

根据误差传递的规则,计算特征之间的误差传递情况,确定最终公差。

3.统计公差分析法:通过统计学方法,分析偏差与公差之间的关系,确定产品的公差范围。

适用于复杂的机械零件和系统的公差分析。

4.数值模拟方法:利用计算机模拟和仿真技术,对产品的设计和公差进行分析。

可以通过模拟计算,预测产品的性能和可靠性。

三、公差分析的应用1.产品设计:在产品设计阶段,公差分析可以评估产品的可制造性和性能要求。

通过合理设置公差,提高产品的一致性和可靠性。

2.制造工艺:在产品制造过程中,公差分析可以指导制定合理的工艺参数和制造方法。

通过公差分析,优化工艺流程,提高产品的加工精度和稳定性。

3.品质控制:公差分析可以帮助确定产品的检测方法和检测要求。

通过合理设置公差,控制产品的质量,提高产品的一致性和可靠性。

4.成本控制:公差分析可以帮助评估产品的制造成本和维修成本。

通过合理设置公差,优化产品的设计和制造,降低生产成本。

公差分析是现代制造工程中非常重要的一部分,它能够保证产品的可靠性、一致性和经济性。

通过合理设置公差,可以提高产品的竞争力和市场份额,满足消费者的需求和期望。

公差分析_公差分析讲义共6章

公差分析讲义第一章绪论一.学习要点 1.掌握互换性的概念 2.了解互换性生产的特点、意义 3.了解标准化的意义4.明确互换性与公差、标准化、检测的关系 5.掌握优先数系的概念及实质 6.了解几何量检测的意义二.学习难点 1.重点:互换性的概念、意义 2.难点:互换性的条件及与标准化的关系,优先数系及优先数系的正确选用三.学习思考 1.零件、部件具有什么性能才称它们具有互换性?完全互换性与不完全互换性之间有什么区别 2.在机械电子工业中,按互换性原则组织生产有何优越性?是否互换性只适合于大批量生产 3.何谓标准?如何分类?何谓标准化?标准化的作用是什么 4.何谓优先数系?基本系列有哪些?公比如何?变形系列有几种?派生系列是怎么形成的 5.如何理解互换性与标准化之间的关

系

第二章孔、轴结合的极限和配合一.学习要点 1.理解公差与配合的基本术语及定义 2.了解公差与配合国家标准的构成与特点:公差等级、公差因子、标准公差的计算及规律、尺寸分段、基本偏差系列、基准制、公差和配合在图样上的标注、标准温度 3.掌握正确的查用公差与配合国家标准的常用表格:标准公差数值表、基本偏差数值表 4.初步掌握公差与配合的选用

二.重难点分析 1.重点:公差配合的结构特点与基本规律 2.难点:公差配合的选用 3.标准公差系列和基本偏差系列是公差标准的核心 4.难点:公差与配合的选用三.学习思考 1.基本尺寸、极限尺寸、和实际尺寸有何区别和联系 2.尺寸公差、极限偏差和实际偏差有何区别和联系 3.什么叫标准公差?什么叫基本偏差?它们与公差带有何联系? 4.配合分几大类?各类配合中孔和轴公差带的现对位置分别有什么特点?配合公差等于相互配合的孔、轴公差之和说明什么? 5.为什么不能根据相互配合的孔和轴的实际尺寸来判别所设计孔、轴配合的种类 6.什么是基轴制?为什么规定基准制?为什么优先选用基孔制?在什么情况下选用基轴制? 7.为什么要规定标准公差因子? 8.为什么需要进行尺寸分段?如何进行尺寸分段? 9.国家标准规定的公差等级分哪些等级?公差等级的高低是如何划分的?如何表示? 10.为什么要规定基本偏差?基本偏差与公差等级有联系与否? 11.国家标准分别对轴和孔规定了多少种基本偏差?写出它们的符号。

轴的基本偏差是如何确定的?孔的基本偏差是如何确定的 12.为什么要规定一般、常用和优先公差带及常用和优先配合?设计时应如何选用 13.《极限与配合》国标的应用主要解决哪三个问题 14.基准制选择、配合种类选择和公差等级选择的根据是什么 15.大尺寸和常用尺寸的孔、轴公差与配合有什么区别和联系 1.基本术语和定义 1.1 孔:工件的圆柱形内表面,也包括非圆柱形的内表面(由二平行平面或切面形成的包容面)

1.2 轴:工件的圆柱形外表面,也包括非圆柱形的外表面(由二平行平面或切面形成的包容

面)第三章形状和位置公差一.学习要点 1.了解形状和位置公差对零件使用性能的影响及形位公差的研究对象 2.掌握形状和位置公差的种类、定义及其标注方法 3.数系形状和位置公差的公差带特性—形状、大小和方位 4.了解形状和位置误差的概念、形位误差的评定及测量方法 5.掌握有关公差原则的基本概念,熟悉独立原则、包容要求、最大实体要求和最小实体要求等对形位误差不同控制方法的概念及其正确标注 6.了解形状和位置公差选择的原则和方法二.学历难点 1.重点:形位公差的基本概念 2.难点:公差原则的基本概念及形位公差的选

择形位公差带的特性形位误差的概念公差原则形位公差的选择形位误差值的评

定测量结果的处理三.学习思考 1.形位公差研究的对象是什么?如何区分公称要素和导出要素 2.试说明形状公差和位置公差各有几项,其名称和符号试什么 3.标注形位公差时,指引线如何引出?如何区分被测要素和基准要素是组成要素还是导出要素 4.什么是形位公差带?形位公差带的形状如何确定 5.确定形位公差值时,同一被测要素的形状公差值和位置公差值间的关系如何处理 6.被测要素的形位公差前加%cc的

依据是什么 7.什么叫理论正确尺寸?在图样上如何表示?其功

能是什么 8.形位公差基准的含义是什么?图样上标注的基准有

哪几种?在公差框格中如何表示 9.如何理解位置公差的综合职

能 10.什么是评定形状误差的最小条件和最小包容区域?按最小条件评定形状误差有何意义 11.如何理解最小包容区域、定向最小包容区域和定位最小包容区域的区别和联系 12.说明独立原则,包容要求,最大实体要求,最小实体要求和可逆要求的含

义,如何在图样上表示这些公差原则?设计时,它们分别适用于

什么场合 13.实际尺寸、作用尺寸、最大和最小实体尺寸、实效尺寸等尺寸之间有何区别和联系 14.为什么说采用最大、最小实体要求时,图样上给出的位置公差等于0仍有意义 15.形位公差的选择包括哪些方面的内容?各方面内容的选择依据是什么 16.图样上未注明形位公差的要素应如何理

解第四章表面粗糙度一.学习要点 1.了解表面粗糙度轮廓对机械零件性能的影响 2.掌握表面粗糙度轮廓的评定参数的名称、代号及其含义 3.了解

表面粗糙度轮廓参数的选用原则,掌握表面粗糙度轮廓的评定参

数在图样上的正确标注 4.了解表面粗糙度轮廓参数的典型测量

方法及其原理二.学习难点 1.重点:表面粗糙度轮廓的评定

参数 2.难点:表面粗糙度轮廓参数的选用三.学习思考 1.

表面粗糙度的含义是什么?对零件的工作性能有哪些影响 2.轮

廓中线的含义和作用是什么?为什么规定了取样长度,还有规定

评定长度?两者之间有什么联系 3.什么是轮廓峰和轮廓谷 4.

表面粗糙度的基本评定参数有哪些?简述其含义 5.表面粗糙度

参数值是否选的越小越好?选用的原则是什么?如何选用 6.表

面粗糙度的常用测量方法有哪几种?电动轮廓仪、光切显微镜和

干涉显微镜各适合于哪些参

数

第五章几何量测量基础光滑工件的尺寸检验粗糙度检

验一.学习要点 1.分清“检验”和“测量”两个不同的概念2.明确测量过程应包括被测对象、计量单位、测量方法和测量精

度四要素 3.了解长度基准和长度量值传递系统及其重要的量值

传递媒介—量块 4.数系各种计量器具的分类及重要度量指标 5.理解测量误差的概念、来源及其分类 6.掌握各种测量方法的特

征 7.掌握各种测量误差和数据处理的基本方法,能正确表达测

量结果 8.了解表面粗糙度轮廓参数的典型测量方法及其原理二.学习重点 1.重点:度量指标与测量误差 2.难点:测量结

果的处理三学习思考 1.测量的实质是什么?一个测量过程包

括哪些要素 2.我国法定计量单位的长度单位是什么?它是如何

定义的 3.量块的级和等是依据什么划分的?量块按级使用和按

等使用有和不同 4.何谓尺寸传递系统?建立尺寸传递系统有什

么意义 5.计量器具的度量指标有哪些?示值范围和测量范围的

区别 6.绝对测量与相对测量之间、间接测量和直接测量之间的

区别 7.测量误差的分类、特性及其处理原则 8.说明测量中任一测得值标准偏差与测量列算术平均值的标准偏差的含义和区别9.为什么进行误差合成?常值系统误差怎么合成?随即误差和未定系统那个误差怎样合成 10.光滑极限量规按用途分为哪几类11.哪些被测要素可以使用光滑极限量规检验 12.用光滑极限量规检验工件时,通规和止规分别用来控制什么尺寸?被测工件合格的标准是什么 13.设计光滑极限量规时应最受极限尺寸判断原则(泰勒原则)的规定,试述泰勒原则的条件是什么 14.光滑极限量规、通规和止规以及它们校对的量规的尺寸公差带是如何配置的 15.为什么孔用工作量规没有校对量规 16.验收工件时,何谓误收?何为误废?误收和误废是怎样造成的 17.光滑工件尺寸的检验规__全裕度的目的何在?安全裕度的数值是如何确定的18.验收极限尺寸有几种方式?其公差带如何配合 19.选择验收极限的方式要考虑哪些因素 20.表面粗糙度的常用测量方法有哪几种?电动轮廓仪、光切显微镜和干涉显微镜各适合于哪些参

数第六章尺寸链一.

学习要点 1.了解尺寸链的基本概念 2.了解尺寸链的基本类型和特征 3.了解建立直线尺寸链的基本方法和步骤 4.掌握运用完全互换法对尺寸链进行设计计算和校核计算 5.了解大数互换法解尺寸链的方法二.学习重点 1.重点:用极值法解尺寸链 2.难点:查明和建立尺寸链三.学习思考 1.什么是尺

寸链?尺寸链具有什么特征 2.尺寸链是由哪些环节组成的?它们之间关系如何 3.尺寸链按各环在空间的位置壳分为哪几种?它们的解法各有什么特点 4.建立尺寸链时,怎么确定封闭环和寻找组成环?尺寸链计算通常用于解决哪些问题 5.在一个尺寸链中是否必须同时具备封闭还、增环和减环? 6.形位公差作为尺寸链的组成环节时,应如何确定它是增环还是减环?形位公差能否作为封闭坏 7.正计算、反计算、中间计算的特点和应用场合是什么 8.什么是最短尺寸链原则?此原则的重要性 9.解尺寸链问题的基本方法有哪几种?极值法和概率法解尺寸链问题的根本区别是什么。