板坯连铸拉矫机加装导向装置改进

- 格式:pdf

- 大小:224.75 KB

- 文档页数:2

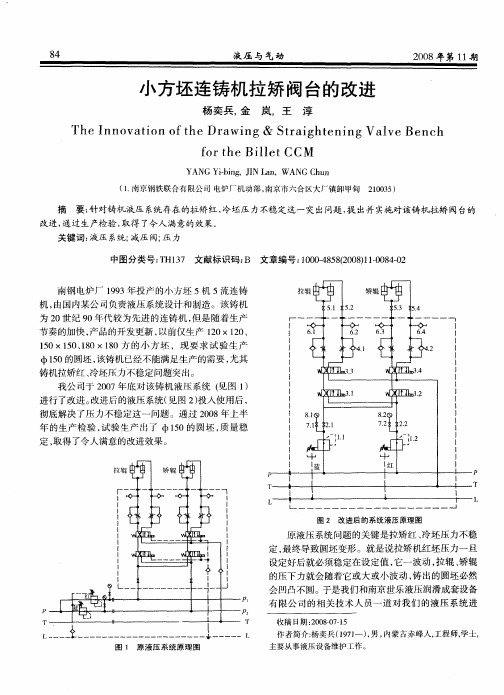

图2主框架故障因素柱腐蚀变形槽磨损上辊升降上辊装偏重装板二次减速机缸接头油缸图3二次减速机导致上辊偏重山西冶金SHANXI METALLURGY Total 187No.5,2020DOI:10.16525/14-1167/tf.2020.05.35总第187期2020年第5期小方坯连铸拉矫机的维修保养及改进实践范世超,李志敏,刘列喜(芜湖新兴铸管有限责任公司炼钢厂,安徽芜湖241000)摘要:介绍了炼钢厂小方坯连铸拉矫机的使用维护经验,总结了使用过程中存在的问题,进而设计改进拉矫机的压下方式、传动装置、冷却水系统、油气润滑系统,提高了设备使用寿命,降低了维护难度。

关键词:小方坯连铸机拉矫机传动冷却润滑中图分类号:TF777文献标识码:A文章编号:1672-1152(2020)05-0089-03收稿日期:2020-05-27第一作者简介:范世超(1987—),男,河北省邯郸市武安人,芜湖兴铸管炼钢部设备工程师,2012年、2013年芜湖新兴铸管有限责任公司炼钢厂(以下简称炼钢厂)相继投产2号R 为9m 十机十流直弧形连铸机、1号R 为9m 十机十流全弧型连铸机。

其中1号机每流3台拉矫机、2号机每流4台拉矫机,共计70台。

随着设备老化,2018下半年—2019年上半年度共更换维修拉矫机84台次,购置辊子、油缸、电机及减速机等备件费用约300余万元,维修工劳动强度增加,因拉矫机问题也影响了设备综合作业率。

因此稳定检维修质量、提高使用寿命成为炼钢厂迫切解决的问题。

1原因分析分析一年内更换拉矫机占比:油缸漏油15台次,占比17.8%;减速机故障24台次,占比28.6%;辊子磨损跑偏19台次,占比22.6%;辊子轴承损坏26台次,占比30.9%。

现结合损坏故障部位的设备结构,对其进行深层次分析。

拉矫机结构如图1所示。

拉矫机上辊压下抬升沿主框架导柱导槽运行,随着使用年限的增长,主框架产生腐蚀、铸坯烘烤热变形、导槽磨损的问题;又因维修工为便于更换辊子方便,用千斤顶撑开立柱,也导致立柱不可逆地形变,从上部底座和主框架安装后定位销无法复位可以说明,如图2所示。

大方坯连铸机拉矫机改造摘要: 拉矫机的作用是在浇筑的过程中将热坯往下拉,并将有弧度的坯矫直。

拉矫机的设计带有轻压下功能,通过这种压下作用,连铸坯的化学分离液芯在被与浇注相反的方向上被挤压。

该过程是通过在液芯即将最后凝固点的区域进行小的厚度压下来进行的。

这种作用减少了中心线偏析和缩孔率,并补偿了凝固的收缩,并关闭了沿坯料中心线形成的空隙。

关键词拉矫机轻压下连铸机IMPROVEMENT ON WITHDRAWAL AND STRAIGHTENING UNIT OF BLOOM CONTINUOUS CASTINGSong Zhenlei Li chao(Jiangyin Xingcheng Special Steel Co . ,Ltd ,Jiangsu 214400,Jiangyin)Abstract :The purpose of the Withdrawal and Straightening Unit (WSU)is to withdraw the hot strand while casting, straightening the curved strand to a straight one.The WSU is designed for mechanical soft reduction (MSR). With this practice the chemically segregated liquid core of the continuouslycast bloom is squeezed in the direction opposite to the casting. The process takes place by applying a small thickness reduction in thearea where the liquid core closes at the final point of solidification. This action reduces centerline segregation and porosity and compensates for the shrinkage of solidification and closes the voids formed along the bloom centerline.Key words WSU Mechanical soft reduction Bloom continuous casting1前言大方坯连铸机自2007年投产以来一直稳定运行,但随着设备的老化和工艺要求的提高,拉矫机轻压下功能的能力已不能满足要求。

连铸拉矫机拉矫辊的改进设计摘要:介绍了连铸拉矫机拉矫辊在不断的实践中的优化设计方案,使拉矫辊的加工制造、使用及修复得到很大的改善。

关键词:拉矫机拉矫辊不锈钢堆焊1.引言拉矫机是连铸机的核心部件,又称为连铸设备的心脏。

拉矫机主要有以下几种作用:1.1.在浇铸过程中,将铸坯从二冷却段内拉出。

在拉坯过程中,拉坯速度将根据不同条件(钢种、浇注温度、断面等)的要求在一定范围内进行调节,可以满足快速送引锭,克服结晶器和二次冷却装置的阻力,顺利地把铸坯拉出。

1.2.将弧形铸坯经过一次或多次矫直,使其成为水平铸坯。

对不同钢种和断面以及带液芯的铸坯都应能避免裂纹等缺陷,实现低温矫直。

1.3.在浇注前将引锭杆送入结晶器的底部。

1.4.在处理事故时(如冻坯),可以先将结晶器盖板打开吊出结晶器,通过引锭杆上顶冻坯。

1.5.在板坯连铸机中,拉矫机牵引引锭杆上装辊缝测量仪,来检测二冷段的装配及工作状态。

拉矫机的作用主要通过拉矫辊来实现的,因此如何更经济和优质地解决拉矫辊的制造和修复问题就显得很重要。

2.拉矫辊的使用环境、结构及材质拉矫辊与高温铸坯接触后又马上被冷却,这种冷热交换的工作条件非常苛刻,因而使辊子因裂纹和磨损而失效。

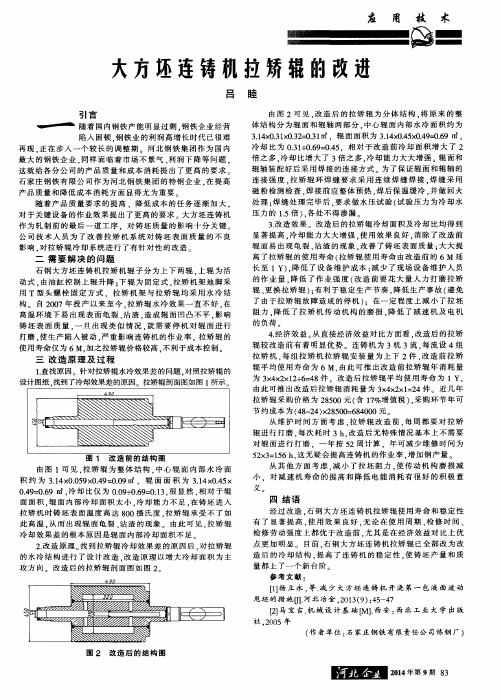

一般小方坯、板坯连铸机拉矫辊主要采用25CrMo4、35CrMo、42CrMo、60CrMoV、60CrNiMo及Cr5、Cr8等合金工具钢制造,而且采用整体结构,(见图1)成本高,寿命低,且辊面修复困难。

这就增加了拉矫机的制造成本。

3.拉矫辊的改进设计在机械性能和使用效果不变的情况下,我们把拉矫辊的结构由整体结构改为拼焊结构(见图2)。

现详述如下:A.辊身采用壁厚40mm的无缝钢管,材质为20。

B.侧板采用材质为Q235-A的钢板,厚度为40mm。

C.轴采用材质为45#的圆钢,粗加工时先把孔加工完,留旋转接头安装孔加工余量,待焊后精加工完成。

粗加工后进行调质处理,调质硬度为HB220-268。

D.焊接后进行密封性耐压试验,试验压力为1.2MPa,保证无泄漏现象。

《板坯连铸机改造设计》篇一一、引言板坯连铸机是钢铁生产中的重要设备,对钢铁生产的效率和品质具有重大影响。

然而,随着生产技术的不断进步和市场需求的不断变化,原有的板坯连铸机在生产过程中逐渐暴露出一些问题和不足。

为了满足现代钢铁生产的需求,提高生产效率和产品质量,对板坯连铸机进行改造设计显得尤为重要。

本文将就板坯连铸机改造设计的背景、目的及意义进行阐述,并提出改造设计的总体思路和方法。

二、板坯连铸机现状及问题分析目前,板坯连铸机在生产过程中存在以下问题:一是生产效率低下,无法满足市场需求;二是产品质量不稳定,容易出现缺陷;三是设备老化,维修成本高;四是能源消耗大,不符合节能减排的要求。

这些问题严重影响了钢铁生产的效率和品质,必须通过改造设计来解决。

三、改造设计目标及原则针对上述问题,板坯连铸机改造设计的目标为:一是提高生产效率,满足市场需求;二是提高产品质量,减少缺陷率;三是降低设备能耗,实现节能减排;四是降低维修成本,延长设备使用寿命。

改造设计应遵循以下原则:一是科学性原则,即根据实际情况进行科学分析和设计;二是经济性原则,即在满足生产需求的前提下,尽可能降低改造成本;三是可持续性原则,即改造设计应考虑到未来的发展需求和环保要求。

四、改造设计方案针对板坯连铸机存在的问题,我们提出以下改造设计方案:1. 优化工艺流程,提高生产效率;2. 改进设备结构,提高产品质量;3. 采用节能技术,降低能耗;4. 优化维护管理,降低维修成本。

五、结论通过对板坯连铸机进行改造设计,不仅可以提高生产效率和产品质量,降低能耗和维修成本,还可以满足市场需求和环保要求。

因此,对板坯连铸机进行改造设计具有重要的现实意义和长远的发展价值。

注:本范文旨在提供一种结构和内容的基本框架,实际撰写时还需根据具体情况进行调整和补充。

2023年度板坯连铸机铸坯输送辊道优化改造随着钢铁行业对产品质量的不断追求,以及对生产效率的不断提升,板坯连铸机的优化改造也已成为钢铁制造企业不可避免的趋势之一。

板坯连铸机的铸坯输送辊道作为生产线的重要组成部分,对铸坯的质量和生产效率有着至关重要的影响。

因此,本文将围绕着2023年度板坯连铸机铸坯输送辊道优化改造进行详细的分析和探讨。

一、辊道现状目前我公司采用的板坯连铸机铸坯输送辊道采用重力斜道输送设计,板坯在辊道上滚动自由冲出生产线,缺点主要有以下几个:(1)容易产生坯断皮现象。

辊道使用时间长了,板坯与辊道表面产生磨损,过度的磨损会导致板坯碾压力增加,最终使板坯产生断皮现象;(2)输送速度固定。

采用重力斜道输送设计的辊道,输送速度无法调节。

在满足生产线连续生产的同时,也很难满足板坯进一步的生产效率提升要求;(3)生产安全隐患。

由于板坯滚动冲出生产线时的惯性力较大,在其他设备和人员的底下,和周围的设施会产生潜在的碰撞风险,同时也会对厂房的安全造成潜在威胁。

二、改造方案针对目前板坯连铸机输送辊道所存在的问题,我们将采取承载式输送辊道设计方案进行改造。

改造后的生产线将拥有以下优势:(1)有效避免坯断皮现象。

承载式输送辊道为多个辊筒并置,相互之间通过轴承连接构成承载结构。

其利用多个辊筒分摊板坯的碾压力,大大降低了板坯与辊道表面的摩擦力,从而解决了原有辊道容易产生的坯断皮问题。

(2)输送速度可调。

承载式输送辊道采用变频调速器控制辊筒的转速,可以随时调节输送的速度,以适应生产进度的变化。

在进一步提升生产效率的同时,也不会造成生产线的空载运行,节省能源,并改善设备的使用寿命。

(3)提高生产安全。

承载式输送辊道在设计时考虑到了生产线的安全,因此采用了自动控制技术,可以减少人员的操作错误,同时还通过信号灯和声光报警等装置,有效保障了生产线的安全。

三、改造步骤1. 设计改造方案:通过对板坯连铸机现有辊道的检查和分析,制定出改造方案。

改造方坯连铸机导向支撑辊[我的钢铁] 2009-10-10 07:34:48承德某炼钢厂R10m方坯连铸机导向支撑辊由导向辊、支座、上辊组件等组成。

它的作用是:在准备浇注时,能引导引锭杆顺利进入结晶器;在浇注时,对铸坯起支撑作用。

自2004年2月生产以来,导向段导向辊经常死辊,引锭杆上升困难。

由于导向辊的死辊,在拉钢过程中铸坯把导向辊磨平,导向辊起不到支撑作用,铸坯抖动异常,易产生裂纹甚至漏钢,并使铸坯下面产生划痕,影响铸坯质量。

为保证拉钢顺利,须经常更换导向辊,而由于位置所限,更换二冷室内导向辊极其困难,这样导致了检修频繁,工人劳动强度增大,铸坯质量无法保证。

为此,需对导向支撑辊进行改造。

导向支撑辊频繁出现故障,主要有以下几方面的原因:1)二冷室内导向辊组件采用套与辊子间隙配合的装配方式。

拉钢时二冷室内温度较高,辊子材质为铸铁20#,轴与轴套材质为235钢,由于膨胀系数不同,导致辊子报死,再由于钢坯表面氧化皮形成的积渣进入套与辊子之间,阻塞辊子转动,导致死辊。

2)辊子组件放于支架上,支架与辊座横向间隙均小,支架支撑辊座仅有3mm,且固定方式简单,仅靠支架上的卡板卡住辊轴来保证辊子的径向与轴向窜动,固定卡板仅为两条M12的螺栓,当引锭杆上升或铸坯下降稍有跑偏,使导向辊两边受力不均时,由于固定不力,导致两辊座偏离原来位置,轴套抱死,造成死辊。

3)导向辊为光辊,当引锭杆或铸坯稍有跑偏时,不能起到阻挡作用,尤其是当拉钢过程中二次上引锭时,二冷室水汽极大,温度极高,由于导向辊不能阻止跑偏,工人必须进二冷室操作,以防引锭杆与结晶器相顶,增加了工作强度,降低工人操作安全系数。

4)辊子组件安装时,由于支架两侧只有辊子轴通过的安装孔,安装时需要将辊子放入支架内,从支架侧面把辊子轴插入,再用卡板固定,更换辊子组件时,非常困难,往往造成检修超时。

5)铸坯冷却区内导向支撑辊较少,仅有4套支撑辊,导致引锭杆变形严重,铸坯偏离R10M弧线,影响铸坯质量。