硬质合金生产概述

- 格式:ppt

- 大小:4.17 MB

- 文档页数:12

硬质合金生产原理概述

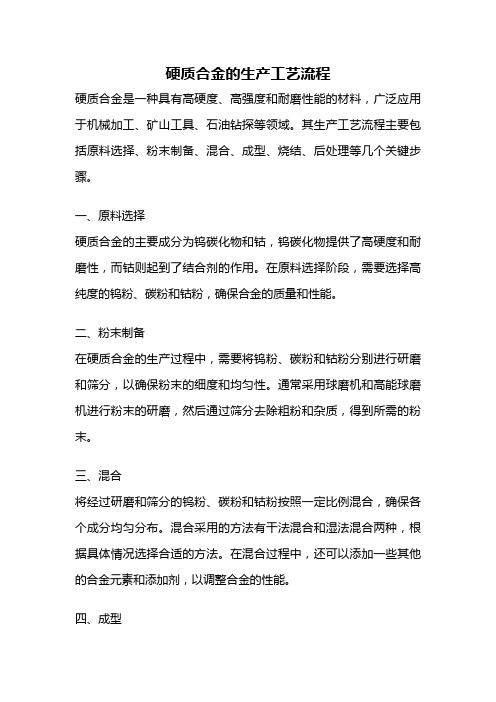

硬质合金组分中难溶金属化合物熔点高,粘结金属熔点低,组分熔点差异大,不能应用荣铸法制造硬质合金。

通常采用粉末冶金方法,即先将各种原料制成粉末,再经配料、石墨、干燥、成形、烧结制取硬质合金。

硬质合金烧结的加热温度为合金成分中低熔点组分的融化温度,熔铸温度为高熔点组分的融化温度。

烧结过程中只有部分组员融化。

通过液相烧结使合金中已熔化部分将膜熔化的部分粘结在一起。

硬质合金烧结中出现部分液相,是其显著特征。

刀具材料硬质合金讲解硬质合金,又称硬质合金材料,是一种由钨碳化物(WC)为主体相和金属钴(Co)为粘结相的复合材料。

它的硬度高、耐磨性好,被广泛应用于切削工具、矿山工具、冲压模具以及其他领域。

硬质合金的制备工艺可以分为粉末冶金法和熔化法两种。

粉末冶金法是将金属钴和碳化物粉末按一定的比例混合,通过冷压成型、热压烧结等工艺得到坯体,然后进行加热处理,最终得到硬质合金制品。

熔化法则是将金属钴和碳化物的粉末合并熔化,然后通过流动法或者静态法进行冷却,将熔融液体凝固成坯体,再进行后续的热处理。

硬质合金材料的主要成分是钨碳化物,其具有极高的硬度和耐磨性。

钨碳化物是一种具有立方晶型的化合物,它的硬度仅次于金刚石,可达到1800-2200Hv,比普通的钢材硬度高出几十倍甚至几百倍。

钨碳化物的高硬度是由于其分子中的碳原子与钨原子的电子云结合较强,使得晶体中的键能增加,导致材料硬度提高。

此外,钨碳化物还具有良好的耐磨性和高温稳定性,可以在高温和恶劣条件下保持较好的性能。

金属钴是硬质合金材料的粘结相,其作用是将钨碳化物颗粒固定在一起,增加材料的韧性和机械强度。

金属钴具有较好的塑性和延展性,能够填充在钨碳化物颗粒之间形成胶结,形成一个整体的材料结构。

钴的比重较大,能够增加硬质合金的密度,提高材料的质量和强度。

硬质合金的性能不仅与材料成分有关,还与其微观结构和制备工艺有关。

一般来说,硬质合金的颗粒尺寸越细,颗粒分布均匀,材料的性能越优良。

制备工艺中,烧结温度、冷却速度、固溶处理等因素也会对硬质合金的性能产生影响。

硬质合金的主要应用是制造切削工具。

由于硬质合金具有高硬度和耐磨性,能够在高速、大负荷的切削条件下保持较好的切削性能,所以被广泛应用于钻头、铣刀、切割刀片等工具的制造。

此外,硬质合金还可以用来制造矿山工具,如岩钻、岩头等。

它的硬度使得这些工具能够在岩石或者土壤中进行高效的钻孔和破碎。

硬质合金还可以用于制造冲压模具,在高强度的冲压工艺中具有较好的耐磨性和抗变形性能。

硬质合金的生产工艺流程硬质合金是一种具有高硬度、高强度和耐磨性能的材料,广泛应用于机械加工、矿山工具、石油钻探等领域。

其生产工艺流程主要包括原料选择、粉末制备、混合、成型、烧结、后处理等几个关键步骤。

一、原料选择硬质合金的主要成分为钨碳化物和钴,钨碳化物提供了高硬度和耐磨性,而钴则起到了结合剂的作用。

在原料选择阶段,需要选择高纯度的钨粉、碳粉和钴粉,确保合金的质量和性能。

二、粉末制备在硬质合金的生产过程中,需要将钨粉、碳粉和钴粉分别进行研磨和筛分,以确保粉末的细度和均匀性。

通常采用球磨机和高能球磨机进行粉末的研磨,然后通过筛分去除粗粉和杂质,得到所需的粉末。

三、混合将经过研磨和筛分的钨粉、碳粉和钴粉按照一定比例混合,确保各个成分均匀分布。

混合采用的方法有干法混合和湿法混合两种,根据具体情况选择合适的方法。

在混合过程中,还可以添加一些其他的合金元素和添加剂,以调整合金的性能。

四、成型混合好的粉末通过成型工艺进行成型,常见的成型方法有压制成型和注射成型两种。

压制成型是将混合好的粉末放入模具中,经过一定的压力进行压制,使其形成所需的形状。

注射成型则是将混合好的粉末与有机粘结剂混合后,通过注射机将其注入到模具中,然后进行脱蜡处理。

五、烧结成型后的硬质合金零件需要进行烧结处理,以提高其密度和硬度。

烧结是将零件放入高温炉中,在一定的温度和气氛条件下进行加热处理。

在烧结过程中,粉末颗粒之间会发生相互扩散和结合,形成致密的硬质合金。

六、后处理烧结后的硬质合金零件还需要进行后处理,以进一步提高其性能。

常见的后处理方法有研磨、抛光、涂层等。

研磨和抛光可以提高合金的表面光洁度和精度,涂层可以提高合金的耐腐蚀性和润滑性。

总结:硬质合金的生产工艺流程包括原料选择、粉末制备、混合、成型、烧结和后处理等几个关键步骤。

在每个步骤中,都需要严格控制工艺参数,确保合金的质量和性能。

通过合理的工艺流程和后处理方法,可以生产出具有高硬度、高强度和耐磨性能的硬质合金产品,满足不同领域的需求。

硬质合金生产原理83,成型剂的加入方法;(1)成型剂乳浊液或溶液的制备,汽油石蜡溶液,通常将石蜡用水浴或水蒸汽加热融化,然后注入汽油之中。

并保持40℃左右的温度,以便随时取用。

汽油石蜡液的浓度一般为18-28%;钨钴采用较高的浓度,钨钛采用较低的浓度。

汽油橡胶溶液,将洗涤后的橡胶切成小块,以便加快溶解,溶解槽应带有搅拌器,搅拌可缩短溶解时间。

通常可通过沉淀除去汽油橡胶溶液中由橡胶带入的灰分。

生产上使用的汽油橡胶溶液浓度一般为10-14%。

石蜡乳浊液,喷雾石蜡粉的方法是,先将石蜡用蒸汽加热到120℃左右,石蜡液经过沉淀,过滤后流入喷枪(如PQ-1型喷枪)喷嘴,在一定压力(2-3大气压)纯净压缩空气中喷成石蜡雾滴,落入盛有酒精的容器中冷却,制成白色的乳状石蜡酒精乳浊液,这种液体可以顺利通过320目筛网,石蜡的加入量可以通过浓度来确定。

这种乳浊液即使长期存放也不会结块。

石蜡粉的制备,石蜡粉的制备和石蜡乳浊液的制备方法基本相同,只是将喷出的石蜡液喷洒在垫有塑料薄膜上;由于石蜡在空气中迅速冷却,表面凉干,成为小颗粒状;阴干24小时后,可装入袋子中存储,随时取用。

应注意的是:如室内温度太高,很容易结团。

(2)往球磨机里加石蜡,在球磨结束前4-8小时内加入石蜡;这种方式的优点是能使石蜡分布均匀,不易产生偏析,但由于石蜡的粘结作用,容易使料浆中粉末聚集成团,致使料浆难于过320目过滤。

为使料浆顺利过滤,可采取以下措施:适当延长加蜡后的研磨时间,这样不致于因加蜡而影响物料细度;采用低于25℃以下的球磨温度,以防止石蜡聚集成团;假如少量表面活化物质,如油酸十八酸等;卸料时可适当稀析料浆,以保证料浆顺利过滤。

往混合料浆中加入石蜡,为了从根本上克服料浆过滤的困难,先将料浆和石蜡乳浊液分别过滤后,再进行混合,充分搅拌,这样会使成型剂混合均匀。

往干燥后的混合料中加入成型剂,就是将汽油石蜡溶液直接加入混合料中,传统的硬质合金生产方式就是采用这种方式添加成型剂的。

硬质合金生产工艺硬质合金的生产工艺是一个综合的、复杂的制造过程,需要经过材料准备、粉末混合、成型、烧结、后处理等多个环节。

下面将详细介绍硬质合金的生产工艺流程及各个环节的工艺操作。

一、材料准备硬质合金的生产主要材料是钨粉、钴粉和碳化物粉末。

钨粉作为硬质合金的主要成分,具有高硬度、高密度等优点;钴粉作为粘结相,起到增强合金韧性和延展性的作用;碳化物粉末则是硬质合金中的另一主要成分,提高了合金的硬度和耐磨性。

在材料准备阶段,需要根据合金配方的要求准备好各种原材料,并严格控制其质量和比例。

其中,钨粉和钴粉的粒度、纯度、形状等参数对硬质合金的性能有着重要影响,需要经过精密的筛分和选材。

二、粉末混合将钨粉、钴粉和碳化物粉末按照一定的配方比例混合均匀,是硬质合金制备的关键环节。

通过粉末混合,可以使各种原料之间充分混合,确保最终合金的成分均匀。

粉末混合工艺通常采用机械混合方式,即将原材料放入球磨机等设备中进行干式混合或湿式混合。

在混合过程中,需要控制混合时间、速度和温度等参数,以确保混合效果达到最佳状态。

三、成型硬质合金的成型工艺主要包括压制和成型两个步骤。

压制是将混合好的粉末通过模具进行压制,使其形成密实的坯体。

成型是通过模具制作合金的最终形状,可以是板材、棒材、圆柱体等不同形状。

在硬质合金的成型过程中,需要考虑压力大小、温度、速度等参数的控制,以确保合金的成型质量。

另外,还需要对成型后的坯体进行退火处理,消除成型过程中产生的应力,提高合金的成品率和密实度。

四、烧结烧结是硬质合金生产的核心工艺环节,通过高温烧结使钨、钴、碳等元素发生反应,形成坚固的结合相,实现硬质合金的硬度和耐磨性。

烧结温度一般在1300℃~1600℃之间,烧结时间和气氛对合金的性能也有影响。

在烧结过程中,还需要对合金进行冷却、退火等处理,以提高合金的稳定性和耐磨性。

同时,需要对烧结炉进行周期性的检查和维护,确保烧结过程的稳定性和可控性。

五、后处理硬质合金生产完成后,还需要进行后处理工艺,包括抛光、清洗、检测等环节。

石蜡工艺硬质合金生产工艺1 生产工艺原理1.1 原理概述硬质合金是一种由难熔金属硬质化合物与粘结金属组成,采用粉末冶金方法生产,具有很高耐磨性和一定韧性的硬质材料。

由于所具有的优异性能,硬质合金被广泛应用于切削加工、耐磨零件、矿山采掘、地质钻探、石油开采、机械附件等各个领域。

矿用合金分厂石蜡工艺硬质合金的生产过程一般为:a) 将难熔金属硬质化合物(碳化钨、碳化钽等)、粘结金属(钴粉或镍粉)及少量添加剂(硬脂酸或依索敏)经过配料,在己烷研磨介质中进行混合和研磨,添加石蜡的料浆,再经真空干燥(或喷雾干燥)、过筛、制粒,制成掺蜡混合料;b) 掺蜡混合料经鉴定合格,经过精密压制,制成高精度压坯;c) 压坯经真空脱蜡烧结或低压烧结,制成硬质合金。

1.2 各工艺过程原理1.2.1 混合料制备原理称取所需的各组份原料及少量添加剂,装入滚动球磨机或搅拌球磨机,在球磨机中合金球研磨体的冲击、研磨作用下,各组份原料在己烷研磨介质中得到细化和均匀分布,在喷雾干燥前(或湿磨后期)加入一定量液态石蜡,卸料后经喷雾干燥、振动过筛(或真空干燥、均匀化破碎过筛),制成有一定成分和粒度要求的掺蜡混合料,以满足压制成型和真空烧结的需要。

1.2.2 压制原理将混合料装入定型模腔内,在压力机冲头或其它传压介质施予的压力的作用下,压力传向模腔内的粉末,粉末发生位移和变形,随压力的增加,粉末颗粒之间的距离变小,粉末颗粒之间发生机械啮合,孔隙度大大降低,同时在成型剂的作用下,混合料被密实成具有一定形状、尺寸、密度、强度的压坯。

在保证压力机、模具及混合料满足压制要求的基础上,利用有效手段控制过程中的各种影响因素,最终得到高精度尺寸的压坯。

由于粉末颗粒与模具壁之间的摩擦作用,使压力在压坯高度方向产生衰减,引起压坯单位高度上的重量变化,即反映了压坯密度的变化。

道斯特机械自动(或C35-160、C35-500、TPA45.2、TPA50/2、TPA20/3等)双向压力机,是靠机械凸轮在动力带动下完成压制动作,一旦动作的上下死点限定,压制动作就不会改变,故能保证压坯的高度不变,这时,装料量的变化会引起压制力的变化,从而引起压坯尺寸的变化,故应控制单重的波动范围,即通过控制压制工艺参数来实现等密度压制。