太阳能电池片干法制绒

- 格式:pdf

- 大小:4.71 MB

- 文档页数:42

培训资料前道一制绒工艺制绒目的1.除去表面硅片有机物和金属杂质。

2.去向硅片表面机械损害层。

3.在硅片表面形成表面组织,增添太阳光的汲取减少反射。

工艺流程来料,开盒,检查,装片,称重,配液加液,制绒,甩干,制绒后称重,绒面检查,流出。

单晶制绒1号机槽号123456789作用超声溢流制绒槽超声喷淋溢流柠檬酸成份/纯水NaOH+IPA+Na 2SiO 3纯水双氧水 +氨水配液6 瓶5 瓶+3 瓶+3 瓶/25L+25L补加100-150g+1L无液温度90/606080常温时间300/600200/5001200s300300400 2号机槽号123456789作用酸腐制绒槽酸洗溢流酸洗溢流溢流喷淋成份纯水HCL纯水HF纯水配液16L12L补加液时间440420400400200400200200300甩干喷水( S)喷氮( S)延时( S)压力 MPa低速 /高速( r/m)温度3032010~200/300128基来源理1#超声去除有机物和表面机械损害层。

当前采纳柠檬酸超声,和双氧水与氨水混淆超声。

3#4#5#6#制绒利用 NaOH 溶液对单晶硅片进行各向异性腐化的特色来制备绒面。

当各向异性因子((100)面与( 111)面单晶硅腐化速率之比)=10 时,能够获得齐整平均的金字塔形的角锥体构成的绒面。

绒面拥有受光面积大,反射率低的特色。

能够提升单晶硅太阳能电池的短路电流,进而提升太阳能电池的光变换效率。

化学反响方程式:Si+2NaOH+H 2O=Nasio 3+2H 2↑影响要素1.温度温度过高,第一就是 IPA 不好控制,温度一高, IPA 的挥发很快,气泡印就会随之出现,这样就大大减少了 PN 结的有效面积,反响加剧 ,还会出现片子的飘荡,造成碎片率的增添。

可控程度:调理机器的设置,能够很好的调理温度。

2.时间金字塔随时间的变化:金字塔渐渐冒出来;表面上基本被小金字塔覆盖,少量开始成长;金字塔密布的绒面已经形成,不过大小不平均,反射率也降到比较低的状况;金字塔向外扩充吞并,体积渐渐膨胀,尺寸趋于均等,反射率略有降落。

1 引言清洗设备在整个太阳能电池生产线上起到至关重要的作用。

主要可以分为:扩散前的制绒、酸洗,磷硅玻璃(PSG)的湿法腐蚀、漂洗等几类。

我公司所提供的产品囊括了上述环节的所有类型的清洗设备,完全可以满足各个环节的工艺要求。

本文将着重就制绒设备研究过程中的几个重要问题进行阐述。

2 工艺研究在太阳能电池生产中,刻蚀具有两个作用,即去除切割过程中产生的表面缺陷,同时进行硅片表面构化。

构化的目的就是延长光在电池表面的传播路径,从而提高太阳能电池对光的吸收效率。

构化的主要方法可以分为干法和湿法两种。

后者是目前应用最广泛的刻蚀方法,即用碱(NaOH、KOH)或酸液(HNO3、HF)对硅片表面进行腐蚀。

由于硅片的内部结构不同,各向异性的碱液刻蚀主要用于晶向分布均匀的单晶硅,而晶向杂乱的多晶硅采用各向同性的酸液刻蚀会有更好的构化效果。

本研究以单晶硅制绒为例进行工艺实验,对于多晶硅材料而言,我们正与厂家进行实际工艺摸索,本文仅对单晶硅制绒工艺进行阐述。

工业生产中通常采用碱和醇的混合溶液对<100>晶向的单晶硅片进行各向异性腐蚀,在表面形成类似"金字塔"状的绒面,有效地增强硅片对入射太阳光的吸收,从而提高光生电流密度。

对于既可获得低的表面反射率,又有利于太阳能电池的后续制作工艺的绒面,应该是金字塔大小均匀,单体尺寸在2~10μm之间,相邻金字塔之间没有空隙,即覆盖率达到100%。

理想质量绒面的形成,受到了诸多因素的影响,例如硅片被腐蚀前的表面状态、制绒液的组成、各组分的含量、温度、反应时间等。

而在工业生产中,对这一工艺过程的影响因素更加复杂,例如加工硅片的数量、醇类的挥发、反应产物在溶液中的积聚、制绒液中各组分的变化等。

为了维持生产良好的可重复性,并获得高的生产效率。

就要比较透彻地了解金字塔绒面的形成机理,控制对制绒过程中影响较大的因素,在较短的时间内形成质量较好的金字塔绒面。

经实验证明,我们得到的如下工艺的可重复性和可靠性都很好,可以用来进行大规模的工业化生产。

太阳电池RIE制绒的工艺步骤2011年11月初次翻译口号:将中国电池绒面带入纳米时代的先行者1:介绍晶体硅电池为了提升转化效率需要进行表面织构化。

绒面减少反射损失以及让光线倾斜射入硅的内部。

随着少子数目的增加(其中较少一部分的少子在跑往PN结的途中被复合),因此电池电流得到提高。

在单晶硅(100)上经常用碱性溶液蚀刻出(111面)形成倒金字塔。

而多晶硅由于有各种各样的晶相,很难蚀刻出可行的绒面。

HF-HNO3刻蚀的应用很难带来可重复制造的结果。

机械的制绒技术需要硅片具有足够的稳定性,这种方法特别不适合薄的、弯曲的脆性材料,比如EFG硅。

但是EFG硅片的生产成本是划算的同时节约原材料。

相比丘克拉斯基生长和铸锭来说,这是一种避免锯切损耗和减少原料需求量的一种方法。

基于Cl2或者SF6/O2的RIE技术对于单晶硅和多晶硅来说是种可供选择的制绒方法。

因为Cl2是有毒的,因此SF6/O2的应用时更为明智的。

RIE是一种干法无接触真空的技术,适合纳米级绒面的制作。

在适当的条件下形成低反射率的粗糙表面[2,3]。

RIE工艺过程中大约有(3-10)微米的硅从硅片上被移除。

接近表面的区域复合中心的数量由于粗糙且扩大后的表面、不能挥发的反应产物和离子轰击造成的晶格损伤而得到增加。

因此RIE绒面需要优化后才能提升效率[4]。

据文献 [5]的报道,通过清洗方式的改善以及损伤移除的刻蚀处理的组合应用可以得到无反射损失的基本无损伤的绒面。

基于SF6/O2在EFG硅片上的运用来看这种制绒方法的可用性。

随着等离子体制绒典型的成本划算的太阳电池工艺步骤的应用,同时兼带SEM和少子寿命、光学测量。

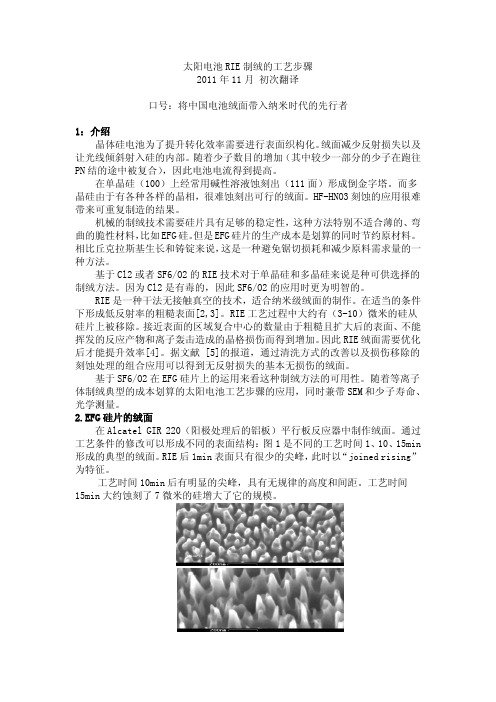

2.EFG硅片的绒面在Alcatel GIR 220(阳极处理后的铝板)平行板反应器中制作绒面。

通过工艺条件的修改可以形成不同的表面结构:图1是不同的工艺时间1、10、15min 形成的典型的绒面。

RIE后1min表面只有很少的尖峰,此时以“joined rising”为特征。

湿制程是太阳能电池片生产工序的开端,从上级厂家或者上级原材料工厂获得的电池片原片将从这里开始他新的生涯,作为电池片生命生涯的开始,制绒等湿制程也是整个生产过程中最难控制的工序之一。

一、制绒的目的去除机械损伤层——主要来自原片切割过程中的表面损伤;增加电池片表面面积——为扩散增加制结面积准备;陷光原理——大大降低电池片表面反射率;去除杂质——HF可以去除电池片表面油污、HCL去除金属杂质;因单多晶晶体结构差异,考虑到效率因素,多晶常用酸制绒,单晶多用碱制绒。

多晶制绒面为不规则凹凸面,单晶制绒面为规制类金字塔结构。

主要原因是多晶内部晶体排列方式杂乱所致,具有各项同性。

陷光原理是利用光线入射到电池片表面的斜面,进而被反射到另一斜面,以形成多次吸收。

入射光在经过多次反射,改变了入射光在硅中的前进方向,既延长了光程,又增加了对红外光子的吸收,同时有较多的光子在靠近PN结附近产生光生载流子,从而增加了光生载流子的收集。

二、制绒工艺流程(多晶为例)制绒槽→水洗→碱洗→水洗→酸洗→水洗→吹干。

反应方程式:1: Si + 4HNO3 = SiO2 + 4NO2 + 2H2O2: SiO2 + 4HF = SiF4 + 2H2O3: SiF4 + HF= H2SiF62.1: NO2 + H2O = HNO3 + HNO22.2: Si + HNO2 = SiO2 + NO +H2O2.3: HNO3 + NO + H2O = HNO2硅片进入含有硝酸和氢氟酸的制绒槽,值得注意的是硅和硝酸及氢氟酸单独均不发生反应,但是当三者同时相处时,反应剧烈,所以制绒槽内各种酸的比例要求严格(主要针对效率方面)。

三、制绒制程控制指标1、减薄量。

减薄量是是制绒工序最重要的控制指标,减薄量等于制绒前重量减去制绒后重量。

它能够直接反应硅片在制绒工序的反应程度,间接反应绒面好坏,减薄量过大或者过小都会引起最终电池片的效率。

减薄量的影响因素:制绒槽温度、药液浓度、比例、流量、怠速等2、制绒后反射率。

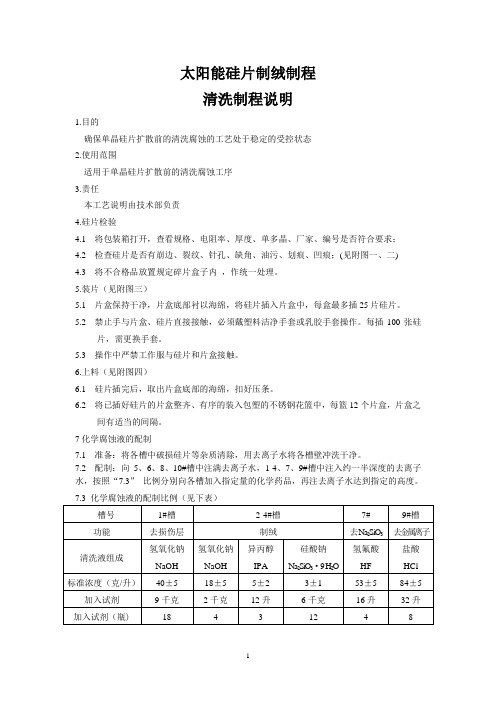

太阳能硅片制绒制程清洗制程说明1.目的确保单晶硅片扩散前的清洗腐蚀的工艺处于稳定的受控状态2.使用范围适用于单晶硅片扩散前的清洗腐蚀工序3.责任本工艺说明由技术部负责4.硅片检验4.1 将包装箱打开,查看规格、电阻率、厚度、单多晶、厂家、编号是否符合要求;4.2 检查硅片是否有崩边、裂纹、针孔、缺角、油污、划痕、凹痕;(见附图一、二)4.3 将不合格品放置规定碎片盒子内,作统一处理。

5.装片(见附图三)5.1 片盒保持干净,片盒底部衬以海绵,将硅片插入片盒中,每盒最多插25片硅片。

5.2 禁止手与片盒、硅片直接接触,必须戴塑料洁净手套或乳胶手套操作。

每插100张硅片,需更换手套。

5.3 操作中严禁工作服与硅片和片盒接触。

6.上料(见附图四)6.1 硅片插完后,取出片盒底部的海绵,扣好压条。

6.2 将已插好硅片的片盒整齐、有序的装入包塑的不锈钢花篮中,每篮12个片盒,片盒之间有适当的间隔。

7化学腐蚀液的配制7.1 准备:将各槽中破损硅片等杂质清除,用去离子水将各槽壁冲洗干净。

7.2 配制:向5、6、8、10#槽中注满去离子水,1-4、7、9#槽中注入约一半深度的去离子水,按照“7.3”比例分别向各槽加入指定量的化学药品,再注去离子水达到指定的高度。

7.4 配制溶液要求:7.4.1 配料顺序:1#槽按水、氢氧化钠的顺序;2-4#槽按硅酸钠、氢氧化钠、异丙醇的顺序。

7#槽按水、氢氟酸、水的顺序;9#槽按水、盐酸、水的顺序。

7.4.2 时间要求:2-4#槽按硅酸钠、氢氧化钠配制完毕后,需等待10分钟之后硅酸钠、氢氧化钠完全溶解后,才能加异丙醇。

1#槽配制完毕后,温度达到工艺要求之后,同时2-4#槽的其中一槽加硅酸钠、氢氧化钠10分钟后,才可进硅片。

7.4.3 异丙醇加液要求:需用塑料管或漏斗将异丙醇加到制绒槽的底部,在硅片进入1#槽之后才能加异丙醇,减少异丙醇的挥发。

8.各化学药品规格及要求8.1 氢氧化钠:电子纯,容量500克/瓶,浓度≥98%。

太阳能电池制绒工艺流程英文回答:Solar cell manufacturing involves several steps to ensure the efficient production of high-quality solar panels. One important process in solar cell manufacturing is the texturization process, also known as the etching process. This process involves creating a textured surface on the silicon wafer, which helps to increase the surface area and improve light absorption.The texturization process begins with cleaning the silicon wafer to remove any impurities or contaminants. This is typically done using a combination of chemical and mechanical cleaning methods. Once the wafer is clean, it is then coated with a layer of silicon nitride or silicon dioxide, which acts as an anti-reflective coating.After the coating is applied, the wafer is then placed in a texturization bath, which contains a solution ofhydrofluoric acid or a mixture of hydrofluoric acid and nitric acid. The acid solution etches away a thin layer of the silicon surface, creating a rough texture. This rough texture helps to scatter light and increase the chances of light absorption.The texturization process is typically controlled by adjusting the concentration of the acid solution, the temperature, and the etching time. These parameters can be optimized to achieve the desired surface texture and light trapping properties.Once the texturization process is complete, the wafer is rinsed in deionized water to remove any remaining acid solution. It is then dried and ready for the next step in the solar cell manufacturing process, which involves the deposition of the various layers that make up the solar cell.中文回答:太阳能电池的制造涉及多个步骤,以确保高效生产高质量的太阳能电池板。