DELMIA仿真操作流程

- 格式:pdf

- 大小:9.97 MB

- 文档页数:26

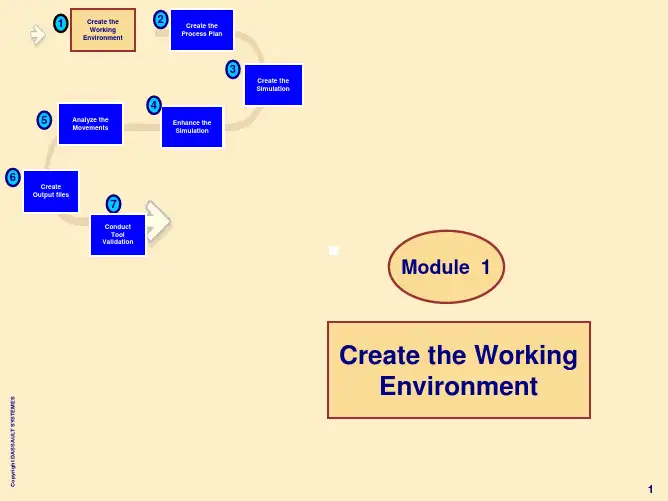

第1章 DPM的装配过程模拟简介通过本课程的学习,了解DELMIA数字化装配过程模拟。

1.创建DELMIA V5使用环境。

(1)根据将使用的工作台(workbench)选择定制启动(Start-Up)。

(2)学习如何识别,创造新的工具栏(Toolbars)并将其应用在各自的工作台(workbench)上,同时推广到所有可用的命令上。

(3)在所使用的配置中设置选项(Options)。

可以设置通用选项(General Options),标明驱动路径以及所需的特殊数据,核实许可(Licensing)和性能设置(Performance settings)。

设置细节层次(Level of Detail),偏好的可视化(Visualization Preferences)等显示选项(Display Options)。

通过参数(Parameters),定义的产品结构,生成报告(Report Generation),并设置使用单元(the Units)。

2.设定偏好的运作环境,现在将创建必要的工具来生成模拟。

(1)创建一个工具项目录(Project Catalog)和用于组装产品的资源。

此目录将存放资源文档。

在这一点上他们是一些表。

目录还包括了装配产品所必需的工具清单。

(2)编辑目录属性(Catalog Properties)。

i.在目录里运行关键字检索(Keyword Search),以便在目录中大量的清单里找到要查找的项目。

ii.详细说明执行装配的活动(Activities),并定义活动的属性(Attributes)以便进一步定义过程。

iii.然后进行观察,并在一个大的预先存在的目录进行练习,以证明保持目录的好处。

(3)创建一个进程库(Process Library)。

这是一个特殊进程的库。

它是为保存运行特殊进程时的数据记录。

(4)编辑一个过程库属性(Process Library Attribute)。

这些属性提供在库里扩充信息的方法,代表能进一步解释特殊活动特点的任何附加活动信息。

点击选平面布置图导入

第一步:制作平面布置图

第二步:将机器人各轴机制约束

运用此按钮做工具点制作IK机器人

机器人工具端零件

机器人工具点

机器人参照零部件一般和BASE选择同一个或直接放弃机器人的BASE

机器人中的尽量不要设置太多

检验机器人

回转台制作NEW HOME

第三步:加载所有所需资料第四步:调整目录树

进行装配

删焊钳和机器人抓取命令

建立父子关系

接受转台发出的信号

建立焊接关系网

建立相应关系,并保存

对应加载信号源

加载资源任务

创建任务

添加资源

添加已有的资源和任务

要机器人和夹具一起动必须先添加已有的资源和任务将两个任务连接起来

加载机器人任务

自动建立机器人任务

点符号在点机器人再点焊点。

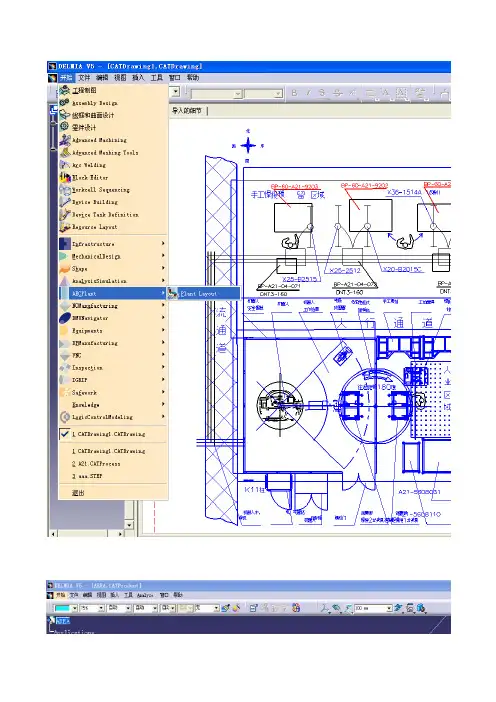

Delmia机器人仿真编程第3节导入2D布局图CAD布局图可以导入Delmia仿真项目中,作为资源位置摆放参考。

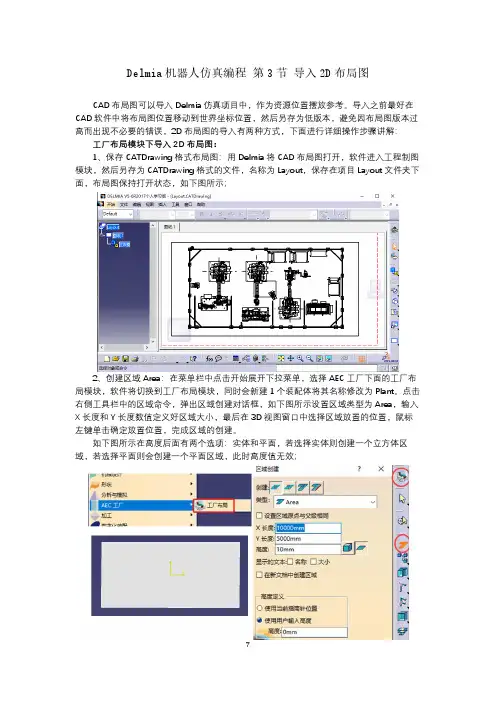

导入之前最好在CAD软件中将布局图位置移动到世界坐标位置,然后另存为低版本,避免因布局图版本过高而出现不必要的错误,2D布局图的导入有两种方式,下面进行详细操作步骤讲解:工厂布局模块下导入2D布局图:1、保存CATDrawing格式布局图:用Delmia将CAD布局图打开,软件进入工程制图模块,然后另存为CATDrawing格式的文件,名称为Layout,保存在项目Layout文件夹下面,布局图保持打开状态,如下图所示;2、创建区域Area:在菜单栏中点击开始展开下拉菜单,选择AEC工厂下面的工厂布局模块,软件将切换到工厂布局模块,同时会新建1个装配体将其名称修改为Plant。

点击右侧工具栏中的区域命令,弹出区域创建对话框,如下图所示设置区域类型为Area,输入X长度和Y长度数值定义好区域大小,最后在3D视图窗口中选择区域放置的位置,鼠标左键单击确定放置位置,完成区域的创建。

如下图所示在高度后面有两个选项:实体和平面,若选择实体则创建一个立方体区域,若选择平面则会创建一个平面区域,此时高度值无效;3、链接2D布局图:在模型树上选择刚创建的区域,单击鼠标右键,选择附加工程制图视图命令,然后切换到2D布局图窗口,选择布局图中任意线条,窗口将自动切换回工厂布局模块,随之2D布局图也被链接到区域Area,调整Area的位置使整个布局图放置在区域中,如下图所示;至此工厂布局模块下导入2D布局图完成,点击保存命令,将此包含2D布局图的装配体文件保存到项目Layout文件夹下面。

资源布置模块下导入2D布局图:1、创建资源节点:在装配设计模块下新建一个空白装配体文件并保存,作为项目的总资源节点,然后将软件切换到MSD模块,点击插入资源命令将刚创建的装配体文件加载进来,然后点击在PPR中创建资源命令,弹出添加资源对话框,选择资源类型为Area并输入资源名称,点击确定按钮,完成资源节点的创建,按图中序号依次操作;2、定义足迹:将软件模块切换到资源布置模块,然后选中新建的Area类型资源节点Plant,然后点击工具栏中定义足迹命令,弹出编辑足迹对话框,选中显示足迹复选框使地板显示出来,这样2D布局图链接后才会显示,按图中序号依次操作;3、链接2D布局图:在进行此操作之前需确保CATDrawing格式2D布局图是打开状态。

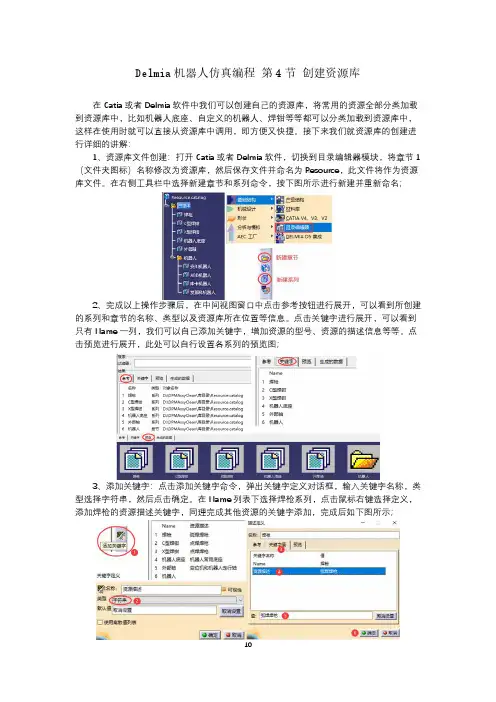

Delmia机器人仿真编程第4节创建资源库在Catia或者Delmia软件中我们可以创建自己的资源库,将常用的资源全部分类加载到资源库中,比如机器人底座、自定义的机器人、焊钳等等都可以分类加载到资源库中,这样在使用时就可以直接从资源库中调用,即方便又快捷。

接下来我们就资源库的创建进行详细的讲解:1、资源库文件创建:打开Catia或者Delmia软件,切换到目录编辑器模块,将章节1(文件夹图标)名称修改为资源库,然后保存文件并命名为Resource,此文件将作为资源库文件。

在右侧工具栏中选择新建章节和系列命令,按下图所示进行新建并重新命名;2、完成以上操作步骤后,在中间视图窗口中点击参考按钮进行展开,可以看到所创建的系列和章节的名称、类型以及资源库所在位置等信息。

点击关键字进行展开,可以看到只有Name一列,我们可以自己添加关键字,增加资源的型号、资源的描述信息等等。

点击预览进行展开,此处可以自行设置各系列的预览图;3、添加关键字:点击添加关键字命令,弹出关键字定义对话框,输入关键字名称,类型选择字符串,然后点击确定。

在Name列表下选择焊枪系列,点击鼠标右键选择定义,添加焊枪的资源描述关键字,同理完成其他资源的关键字添加,完成后如下图所示;4、设置预览图:提前准备好各资源的图片,首先点击鼠标右键选择焊枪对象定义,弹出描述定义对话框,选择外部文件预览,完成后点击确定按钮。

同理添加其他章节和系列的预览图,完成后如下图所示;5、添加焊枪资源:首先添加弧焊焊枪资源,双击资源库章节下面的焊枪系列,然后选择添加部件命令,弹出描述定义对话框,点击选择文档按钮,弹出对话框选取焊枪文件,点击确定按钮完成焊枪资源的添加,同理在焊枪系列下添加不同规格型号的焊枪,完成后如下图所示;6、添加其他资源:参照上述步骤将其他资源全部添加进来,可以添加的资源文件类型有如下图中的5种,当资源添加进来后也可以进行关键字的添加(喉深、喉宽等信息)、预览图替换、名称修改等操作,完成后如下图所示;7、资源库浏览:当资源库创建完成后,可以打开目录浏览器对话框,浏览创建的资源库,想要查看那个系列只需在左侧结构树中双击鼠标左键,右侧窗口中即会显示改系列下所有的资源型号,如下图所示;以上就是在Catia或者Delmia软件中创建资源库的操作步骤,当然如果想要创建如螺丝、螺母等通过添加公式设计的零件库时,就需要先创建设计表,并在设计表(Excel格式)中添加第一列,名称为PartNumber。

仿真规程2013.4.221.仿真的概念功能:设备的动作、时序、节拍;目的(售前阶段):方案可行性分析、动作演示;目的(设计阶段):找到设计/布局/方案中的问题,并做相应修正;2.软件平台设计阶段:DSS.Delmia3.工作流程S1:仔细阅读布局图、方案说明书、技术协议等;●根据要求,准备资料,计划时间等。

●掌握客户对功能、节拍、工艺等需求;●掌握主要设备组成;●整理外购件设备性能和参数说明书;●了解加工工艺知识;●对不明之处,与团队沟通;●与团队内其他人员沟通,掌握所需材料的获得时间;●合理安排进度;S2:建立仿真的文件夹目录结构自制设备编号命名必须依照机械设计课的任务书!外购设备命名使用英语或代码,不得用汉语或拼音!仿真主文件CATProcess文件名称为:“Process_7位项目号_子系统代码(数字,如有)_6位日期(yymmdd)”S3:数模格式转换(1)请机械设计课设计人员提供数模前,根据数模中心,建议用于位置定义的坐标系;(2)请机械设计课设计人员必须提供STEP或CGR格式的文件;(3)在DELMIA中将STEP转成CATPart/CATProduct格式(如数模曲面复杂或不便转成CATPart,可转成CGR格式),并按照任务书规定命名(FAxxxxxyy);注意:数模属性中的名称也要按规定命名;设备数模文件插入新建装配体CATProdcut;CATProdcut命名成FAxxxxxyy_dev;将所有数模按以上方式准备好,待仿真时调用;自制设备命名前,必须向机械设计课获取定义号;S4:为必要的设备做运动关系要求先将一个设备内部有相对运动关系的parts分成两个components;固定不动部分命名成J0,第一关节运动部分J1,第二关节运动部分J2,以此类推;建立机构固定J0在components 间做相对运动关系joints;S5:将数模插入仿真文件Process有运动的工艺设备(如机器人)导入Resource,库中导入的设备需将其“实例”名按工位号命名(如R6);静态设备和加工对象导入Prodcut使用罗盘定位各个设备;每次设备改变位置后,必须用命令保存;S6:利用机器人示教功能,检查机器人工作最远和最近点可达性和姿态,调整和优化设备间相对位置;S7:利用Teach示教机器人路径;机器人的不同功能性路径段必须分成不同的Task程序,Task的命名为:“机器人名_动作功能”(如R6_unload)S8: 2D局图通过仿真,确定每个设备的最终外形尺寸和安装位置,然后绘制2D布局图;文件名称为:“layout_7位项目号_6位日期(yymmdd)”4.规则•建模•建立安装原点;•尽量简化数模,但同时保留关键轮廓信息;•动作•避免机器人奇异问题;•避免机器人关节极限;•避免工件和工具本身与机器人干涉;•避免管线缠绕;•布局•依据中心设备的布置原点,确定其它位置了;•机器人布置位置+/-5cm内可变;Note:●通过网络文件夹(Z:\10_FA部\01_项目\2013年项目\FA1xxxx\02_布局和仿真\02. 仿真)传递数模文件,方便团队协作。

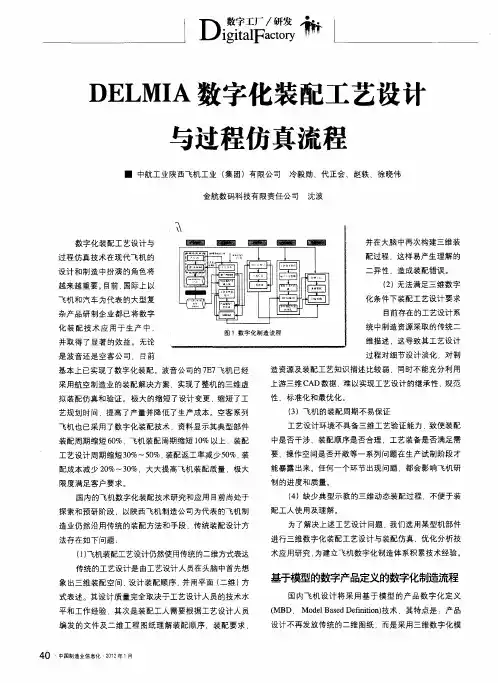

DELMIA飞机中机身上部装配工艺仿真激光跟踪仪在飞机装配中的运用专业综合实训(现代飞机装配部分)实验报告目录第一章飞机中机身上部装配工艺仿真 (1)1 飞机装配仿真技术 (1)2飞机装配工艺仿真软件 (2)3 飞机机身结构及零件分析 (3)3.1机身总装图 (3)3.2机身典型零件 (3)4 飞机机身结构件装配顺序的规划 (5)4.1工艺分离面和设计分离面 (5)4.2装配基准的选择 (6)4.3工装设备的选用 (7)5飞机上半机身装配方案及DELMIA仿真 (8)5.1装配仿真流程 (8)5.2装配序列规划 (8)5.3装配路径规划 (9)5.4装配工艺仿真过程 (10)5.5装配干涉检查 (12)第一章飞机中机身上部装配工艺仿真1 飞机装配仿真技术在现代制造企业的生产流程中,工艺设计工作贯穿于整个制造流程当中,是生产技术准备工作的第一步。

工艺设计工作不仅涉及到企业的生产类型、产品结构、工艺装备、生产技术水平等,而且还要受到工艺人员实际经验和生产管理体制的制约,其中的任何一个因素发生变化,都可能导致工艺方案的变化。

工艺总方案、工艺路线规划和工艺规程是指导工装制造和零件装配的主要依据,它们对组织生产、保证产品质量、提高生产率、降低成本、缩短生产周期及改善劳动条件等都有直接影响,因此工艺设计是整个生产流程中的关键性工作。

以往装配工艺的设计工作主要是依赖工艺人员个人的技术水平和经验,工艺人员根据产品图纸、工艺标准、工装、设备等,所做的工艺设计在车间实际生产(式制)时,还要不断更改,不能保证其装配工艺设计的合理性、适用性。

而大型飞机由于尺寸大,零件数量多,结构复杂,协调部位多,装配工艺设计不可避免地存在问题。

但装配工艺设计中隐藏的错误难以在设计过程中被发现,装配工艺的优化基本上是凭工艺员的经验,工艺设计中存在的问题往往要在产品实际装配过程中才被发现 , 因此装配工艺设计的错误带来了产品、周期、人力和费用的损失。

第一章软件设置在进行仿真之前,建议完成培训阶段的DELMIA option设置(参考文件1-Option.pdf);第二章仿真流程2.12D布局图导入1、AutoCAD布局图纸导入DELMIA:AutoCAD的零点坐标系与DELMIA一致,为保证导入的布局图在DELMIA原点附近,建议将CAD图纸导入之前进行偏移,选取某一点作为布局图的参考;如下图,选择布局图左下角为0,0位置;2、偏移之后保存成较低版本dwg文件(如AutoCAD 2007),直接在DELMIA中打开,File->Open,然后保存成*.CATDrawing文件备用3、选择进入DELMIA->AEC Plant->Plant Layout模块,如下图所示,建立一Area对象,保存;4、切换至DELMIA->Resource Detailing->Resource Layout模块,创建Area对象的Foot Print;勾选“show Footprint”选型,OK。

5、同时打开布局图,点击“Attach Drafting View”,按照图示顺序选择对象,布局图关联到DELMIA环境;将Product文件保存,然后插入到Resource节点;备注:为了后续方便机器人和设备精确布局,可以结合CATIA草图模块,选取布局图机器人基座中心点,创建一组圆柱特征;2.2机器人模型导入根据布局图,切换至DELMIA->Resource Detailing->Device Task Definition模块,选择catalog方式选择机器人型号并插入机器人模型,通过Snap命令将机器人精确定位;2.3三维数据导入1、选择从供应商提供的以工位为单位的焊枪及夹具设计数据,如下图为3dxml轻量化格式文件,直接打开并建立同名文件夹,保存相关数据在本地;2.4车身焊点建立1、焊点类型:车身焊点数据需要基于STEP格式或者CATIA设计数据创建,在3D模型中以多种形式存在,几何球型或者几何点+线段表示,如下图所示;1)点代表焊点的位置,线段代表焊点的方向;2)球型焊点和一个坐标轴系2、将某工位数据车身数据插入到Product节点下,建立Tag group,如下图所示;3、建立第一个焊点,如下图所示步骤,把罗盘Z轴吸附到线段上,以绿色显示,此时可以拖动罗盘移动至球的中心,同样也可以转动XY平面,OK即可创建第一个焊点;依次可以创建该工位的所有焊点结果如下所示:(注:焊点导出)为了便于使用轻量化数据进行仿真,焊点数据也可以先导出到外部Excel 文件中,然后再导入到仿真场景中;2.5焊枪/库建立1、DELMIA将STEP格式焊枪模型打开,另存为Product和Part文件;2、确定动臂和静臂各组件;3、切换到Device Building工作台,新建一个Component类型,将静臂部分全部移动到新的组件里面;4、然后依次将静臂部分固定(Fix),动臂各组件刚性连接(rigid joint),建立运动机构;5、机构定义完成之后,创建焊枪TCP点和Base点;6、定义焊枪的特殊状态(Home Position):关闭、工作(考虑车身件厚度,TCP点偏移静臂焊枪头2mm)小开,大开;7、焊枪入库:新建Catalog文件,建立C型和X型枪分类,然后将建好机构的焊枪添加到库中,便于重复调用;可以事先建立常用焊枪库,也可逐步添加;2.6焊枪位置分析1、2.1~2.3节将准备好的数据资源导入到DELMIA环境中;2、项目数据文件中,车身、焊枪和夹具都是在车身数据坐标系下完成的装配,本节开始前最好是按照布局图,将位置调整好;4、在方案设计阶段,夹具和机器人的位置都存在变化,要逐个焊点对经验选择的焊枪进行验证,可以使用手动焊枪选型的命令;a)执行手动焊枪选型命令,选择该工位上使用的焊枪,然后选择要分析的焊点,罗盘自动吸附到焊点上,TCP点和Tag点的坐标系重合;b)此时可以转动绿色的罗盘,绕Z轴旋转(焊点的位置和Z轴方向不能改变,因此只能绕Z轴旋转);调整好焊枪的位置与夹具和工件都不发生干涉,点击Save Position即可保存当前焊枪的焊接姿态;c)下图所示为焊枪和夹具发生干涉,通过旋转Z轴方向可以避开干涉,如果没有办法避开干涉,就需要修改夹具夹头的结构或者位置;2.7机器人可达性分析经过焊枪手动选型之后,如果基本上能够排除掉焊枪和工件的干涉,那么接下来可以添加机器人任务,检查机器人可达性;a)通过Set tool命令将焊枪关联到对应的机器人上;b)Add tag命令将当前焊枪对应要焊的焊点添加到机器人Task;c)使用Reach命令,初步分析机器人的可达性,如果不可达或者机器人关节超出极限位置,分析结果直接显示为out of limit或unreachable;d)如果是unreachable,那么需要稍微调整机器人的位置;机器人基座高度200mm,300mm,500mm,700mm等e)接下来,teach示教逐个检查每个焊点的可行性,检查机器人的姿态;重复操作,实现所以焊点可达可焊;2.8 机器人经过点插入1、机器人示教完成之后,可以调整打点的顺序,然后增加进枪、出枪的经过点(Via Point );下图示为机器人可达性调整好的任务,可以通过右侧‘箭头’调整打点顺序。

DELMIA仿真教程DELMIA仿真教程

1:概述

1.1 简介

1.2 目标与范围

1.3 术语与定义

2: DELMIA仿真基础

2.1 DELMIA仿真的优势

2.2 DELMIA仿真的应用领域

2.3 DELMIA仿真软件的安装

3: DELMIA仿真环境介绍

3.1 DELMIA仿真界面

3.2 DELMIA仿真工作区

3.3 DELMIA仿真工具栏

3.4 DELMIA仿真属性栏

4:创建工作站

4.1 创建工作站的步骤

4.2 设置参数

4.3 定义的关节和运动范围 4.4 定义末端工具

4.5 设定的姿态和路线

5:程序仿真

5.1 创建程序

5.2 编辑程序

5.3 程序的调试与优化

5.4 程序仿真的注意事项6:碰撞检测与路径规划

6.1 碰撞检测的原理

6.2 碰撞检测的设置与运行 6.3 路径规划的原理

6.4 路径规划的设置与运行7:运动仿真与分析

7.1 运动仿真的原理

7.2 运动仿真的设置与运行

7.3 运动仿真结果的分析与评估

8:仿真结果的导出与报告

8.1 导出仿真结果的文件格式

8.2 创建仿真报告的步骤

8.3 仿真报告的内容与格式要求

附件:

本文档附带的文件包括示例工程、参数表格、路径规划结果图等。

法律名词及注释:

1:仿真:使用计算机技术模拟工作的过程。

2: DELMIA:由达索系统公司开发的3D数字制造解决方案软件。

3:碰撞检测:在运动过程中,检测与其他物体之间是否发生

碰撞。

第一章软件设置在进行仿真之前,建议完成培训阶段的DELMIA option设置(参考文件1-Option.pdf);第二章仿真流程2.12D布局图导入1、AutoCAD布局图纸导入DELMIA:AutoCAD的零点坐标系与DELMIA一致,为保证导入的布局图在DELMIA原点附近,建议将CAD图纸导入之前进行偏移,选取某一点作为布局图的参考;如下图,选择布局图左下角为0,0位置;2、偏移之后保存成较低版本dwg文件(如AutoCAD 2007),直接在DELMIA中打开,File->Open,然后保存成*.CATDrawing文件备用3、选择进入DELMIA->AEC Plant->Plant Layout模块,如下图所示,建立一Area对象,保存;4、切换至DELMIA->Resource Detailing->Resource Layout模块,创建Area对象的Foot Print;勾选“show Footprint”选型,OK。

5、同时打开布局图,点击“Attach Drafting View”,按照图示顺序选择对象,布局图关联到DELMIA环境;将Product文件保存,然后插入到Resource节点;备注:为了后续方便机器人和设备精确布局,可以结合CATIA草图模块,选取布局图机器人基座中心点,创建一组圆柱特征;2.2机器人模型导入根据布局图,切换至DELMIA->Resource Detailing->Device Task Definition模块,选择catalog方式选择机器人型号并插入机器人模型,通过Snap命令将机器人精确定位;2.3三维数据导入1、选择从供应商提供的以工位为单位的焊枪及夹具设计数据,如下图为3dxml轻量化格式文件,直接打开并建立同名文件夹,保存相关数据在本地;2.4车身焊点建立1、焊点类型:车身焊点数据需要基于STEP格式或者CATIA设计数据创建,在3D模型中以多种形式存在,几何球型或者几何点+线段表示,如下图所示;1)点代表焊点的位置,线段代表焊点的方向;2)球型焊点和一个坐标轴系2、将某工位数据车身数据插入到Product节点下,建立Tag group,如下图所示;3、建立第一个焊点,如下图所示步骤,把罗盘Z轴吸附到线段上,以绿色显示,此时可以拖动罗盘移动至球的中心,同样也可以转动XY平面,OK即可创建第一个焊点;依次可以创建该工位的所有焊点结果如下所示:(注:焊点导出)为了便于使用轻量化数据进行仿真,焊点数据也可以先导出到外部Excel 文件中,然后再导入到仿真场景中;2.5焊枪/库建立1、DELMIA将STEP格式焊枪模型打开,另存为Product和Part文件;2、确定动臂和静臂各组件;3、切换到Device Building工作台,新建一个Component类型,将静臂部分全部移动到新的组件里面;4、然后依次将静臂部分固定(Fix),动臂各组件刚性连接(rigid joint),建立运动机构;5、机构定义完成之后,创建焊枪TCP点和Base点;6、定义焊枪的特殊状态(Home Position):关闭、工作(考虑车身件厚度,TCP点偏移静臂焊枪头2mm)小开,大开;7、焊枪入库:新建Catalog文件,建立C型和X型枪分类,然后将建好机构的焊枪添加到库中,便于重复调用;可以事先建立常用焊枪库,也可逐步添加;2.6焊枪位置分析1、2.1~2.3节将准备好的数据资源导入到DELMIA环境中;2、项目数据文件中,车身、焊枪和夹具都是在车身数据坐标系下完成的装配,本节开始前最好是按照布局图,将位置调整好;4、在方案设计阶段,夹具和机器人的位置都存在变化,要逐个焊点对经验选择的焊枪进行验证,可以使用手动焊枪选型的命令;a)执行手动焊枪选型命令,选择该工位上使用的焊枪,然后选择要分析的焊点,罗盘自动吸附到焊点上,TCP点和Tag点的坐标系重合;b)此时可以转动绿色的罗盘,绕Z轴旋转(焊点的位置和Z轴方向不能改变,因此只能绕Z轴旋转);调整好焊枪的位置与夹具和工件都不发生干涉,点击Save Position即可保存当前焊枪的焊接姿态;c)下图所示为焊枪和夹具发生干涉,通过旋转Z轴方向可以避开干涉,如果没有办法避开干涉,就需要修改夹具夹头的结构或者位置;2.7机器人可达性分析经过焊枪手动选型之后,如果基本上能够排除掉焊枪和工件的干涉,那么接下来可以添加机器人任务,检查机器人可达性;a)通过Set tool命令将焊枪关联到对应的机器人上;b)Add tag命令将当前焊枪对应要焊的焊点添加到机器人Task;c)使用Reach命令,初步分析机器人的可达性,如果不可达或者机器人关节超出极限位置,分析结果直接显示为out of limit或unreachable;d)如果是unreachable,那么需要稍微调整机器人的位置;机器人基座高度200mm,300mm,500mm,700mm等e)接下来,teach示教逐个检查每个焊点的可行性,检查机器人的姿态;重复操作,实现所以焊点可达可焊;2.8 机器人经过点插入1、机器人示教完成之后,可以调整打点的顺序,然后增加进枪、出枪的经过点(Via Point );下图示为机器人可达性调整好的任务,可以通过右侧‘箭头’调整打点顺序。

如下图所示;3、打开Teach示教窗口,在选择第一个焊点任务,拖动绿色的罗盘,点击“Insert”确定插入第一个ViaPoint;连续插入多个ViaPoint,最终形成完整的焊枪路径,下图紫色的线反映焊枪示教的路径;2.9焊枪开闭动作添加注意:焊枪动作添加工具条需要在Option中进行设置,重新安装过DELMIA之后,一定要检查工具条中的路径正确;1、假设焊枪在初始状态下为关闭,选择需要在第一个焊点任务Operation.5之前插入焊枪小开的状态,按照下图顺序,完成之后插入第一个小开动作(伺服焊枪在运动过程中的开启在第三章详细描述);依次在焊点位置上添加焊接动作即可。

2.10动态干涉检查1、焊枪路径完成之后,可以设置动态干涉检查选项,检查在机器人和焊枪运动过程中是否存在干涉;注意:建议在PPR结构树上选择需要进行干涉检查的对象;要设置;OK,选择Y,确定打开分析模式。

2、点击机器人任务播放,如果在运动过程中产生干涉,窗口中即可高亮显示干涉的零件;2.11机器人IO设置1、切换至DELMIA->Resource Detailing->Workcell Sequencing模块,选择Manage IOs命令,创建/编辑/删除设备上的IO信号;如下图所示,创建IRB_6640_180_255.1的第一个信号,命名为IO_Robot1;创建完成之后,机器人结构树上会自动生成IO相关节点;命令,选择在机器人任务Operation.5之后使IO_Robot1状态切换到ON;3、OFF的设置方法相同,选择生效的机器人任务之前/后即可。

建议在机器人任务开始时先将IO设置为OFF状态。

4、假设机器人IRB_6640_180_255.2需要等待IRB_6640_180_255.1的信号IO_Robot1处于ON状态才能够执行,执行Create Wait IO State命令,选择IRB_6640_180_255.2的第一个动作,在之前插入Wait信号;上图Maximum Wait Time是指等待信号持续的时间,超出等待时间之后,Wait信号失效。

5、此时,前一机器人执行到operation.5,后一机器人启动;如果需要交替控制机器人和其它设备,可以创建多个IO信号进行时序控制。

2.12问题处理小结1、焊枪位置/可达性分析:a)焊枪与工件干涉->更换焊枪或修改焊枪尺寸;b)焊枪与夹具干涉->修改焊枪或夹具;2、机器人可达性分析:a)确定焊枪之后,调整机器人位置,重新分析;b)焊枪和机器人都做调整,重新分析;第三章伺服焊枪仿真3.1伺服焊枪机构建模伺服焊枪和气动焊枪的结构建模方法一致,在Device Building模块完成;包括运动副(Joint)、特殊位置(Home Position)、极限位置(Travel limit)、TCP设置、Base设置等;3.2伺服焊枪运动仿真1、Set tool将机器人和伺服焊枪关联起来,此时焊枪可以按照2.9节的方法添加开闭动作;2、将焊枪设置为机器人的附加设备(Auxiliary Device)注意:一定要在结构树上选择焊枪节点3、点击上图Apply之后,焊枪作为附加设备同时与机器人关联起来,Controller节点会增加相应的信息;3、重新打开Teach窗口,选择示教任务,第2步添加Auxiliary Device属性之后,teach窗口会增加一列信息,是先前建立的焊枪的机构名称;选择Operation,再选择点击标题上的名称,会打开焊钳的Jog窗口,选择Home或者直接设置焊枪开闭角度,最后Aplly position回到Teach窗口;4、回到Teach窗口,可以看到调整之后的附加轴信息;4、假设在焊枪移动过程中,由Operation.2到Operatio.3需要从“大开”状态转变成“小开”状态,那么就在Operation.2的附加设备一栏选择大开的Home Position,在Operation.3的附加设备一栏选择小开的Home Position;这样设置完成之后,在枪移动的过程中就会自动切换开闭状态;注意:伺服焊枪、导轨(滑轨)设备、变位机等都可作为附加设备进行使用。

第四章设备任务添加4.1设备任务创建1、设备是指定义了机构运动的夹具、转台、自动焊枪等资源,本章举例如下图单组夹具,需要添加仿真动作时,必须事先定义机构;文件另存为Product文件之后再去定义。

2、在PPR资源结构树上找到该资源节点,选择create task命令为夹具创建任务节点;3、选择Teach命令,如同机器人示教一样,需要插入若干机构运动状态;A)可以直接插入定义好的Home Position,也可以通过Jog命令打开机构运动窗口;B)设置当前状态需要运动的时间;C)参数设置之后,点击Insert即可完成第一个状态;4、编辑夹具打开的过程,在夹具的任务节点生成从close到open的任务;4.2设备任务调用1、调用设备任务有方法一:在Process节点下建立Activity,将设备和Activity关联,然后激活对应的任务;同样,多设备任务调用时,可将多组资源分别关联到同一个Activity下,这样所有动作就同步执行;设置自身的IO状态,实现设备任务相互调用;一起,从而同步运动。