遮光片进料检验规范

- 格式:doc

- 大小:142.50 KB

- 文档页数:7

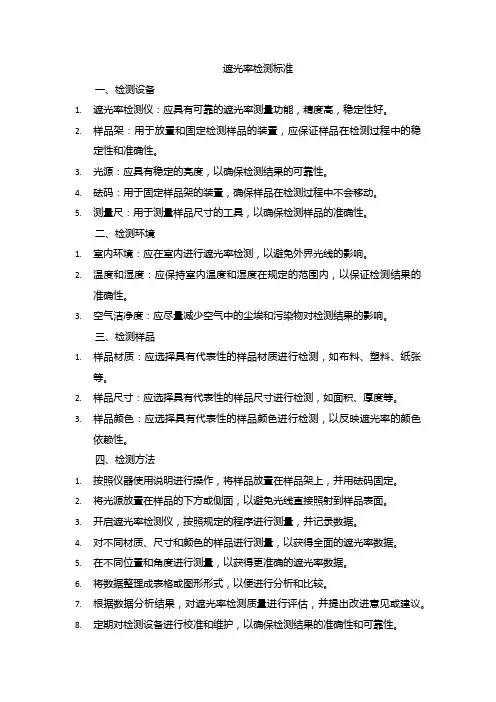

遮光率检测标准一、检测设备1.遮光率检测仪:应具有可靠的遮光率测量功能,精度高,稳定性好。

2.样品架:用于放置和固定检测样品的装置,应保证样品在检测过程中的稳定性和准确性。

3.光源:应具有稳定的亮度,以确保检测结果的可靠性。

4.砝码:用于固定样品架的装置,确保样品在检测过程中不会移动。

5.测量尺:用于测量样品尺寸的工具,以确保检测样品的准确性。

二、检测环境1.室内环境:应在室内进行遮光率检测,以避免外界光线的影响。

2.温度和湿度:应保持室内温度和湿度在规定的范围内,以保证检测结果的准确性。

3.空气洁净度:应尽量减少空气中的尘埃和污染物对检测结果的影响。

三、检测样品1.样品材质:应选择具有代表性的样品材质进行检测,如布料、塑料、纸张等。

2.样品尺寸:应选择具有代表性的样品尺寸进行检测,如面积、厚度等。

3.样品颜色:应选择具有代表性的样品颜色进行检测,以反映遮光率的颜色依赖性。

四、检测方法1.按照仪器使用说明进行操作,将样品放置在样品架上,并用砝码固定。

2.将光源放置在样品的下方或侧面,以避免光线直接照射到样品表面。

3.开启遮光率检测仪,按照规定的程序进行测量,并记录数据。

4.对不同材质、尺寸和颜色的样品进行测量,以获得全面的遮光率数据。

5.在不同位置和角度进行测量,以获得更准确的遮光率数据。

6.将数据整理成表格或图形形式,以便进行分析和比较。

7.根据数据分析结果,对遮光率检测质量进行评估,并提出改进意见或建议。

8.定期对检测设备进行校准和维护,以确保检测结果的准确性和可靠性。

Film开料检验规范1.目的:为防止材料裁切过程中因首件确认及巡检不及时、不准确导致的材料批量良,提高原材料裁切质量.2、适用范围:在公司内部生产时所有Film开料作业均属之。

3.定义:无。

4、职责:4.1生产部:相关作业人员负责首件制作及自检。

4.2品管部:检验人员首件检验确认及巡检。

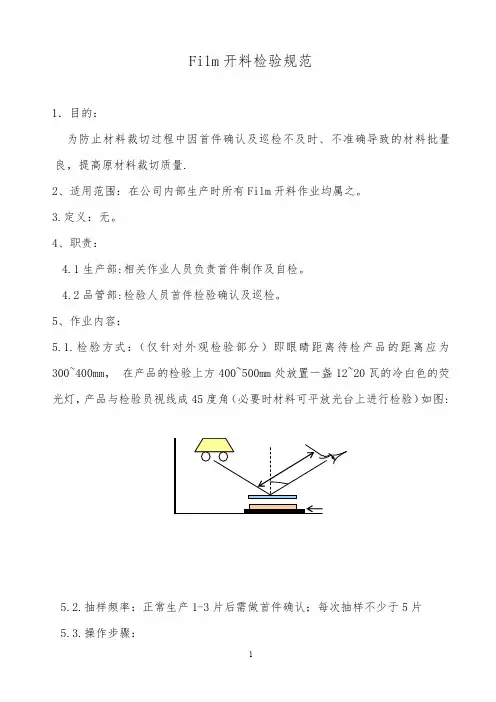

5、作业内容:5.1.检验方式:(仅针对外观检验部分)即眼睛距离待检产品的距离应为300~400mm,在产品的检验上方400~500mm处放置一盏12~20瓦的冷白色的荧光灯,产品与检验员视线成45度角(必要时材料可平放光台上进行检验)如图:5.2.抽样频率:正常生产1-3片后需做首件确认;每次抽样不少于5片5.3.操作步骤:5.3.1.裁切操作人员在裁切前首先要确认裁切设备各部件运转是否正常,机器工作台面是否有尘埃或杂物,以免刮伤污染材料表面;5.3.2.裁切操作人员在裁切前要对照裁切流程单确认待裁切材料料号是否正确;5.3.3.裁切操作人员在裁切前要先通知QC品管确认首件,QC品管应对该卷材料确认材料料号、型号、规格是否与流程单相符;检验外观、方阻是否正常;QC品管确认合格后通知裁切;5.3.4.开始裁切5片左右后,QC品管再次确认裁切片料有无刮伤或污染异常,裁切尺寸是否符号规格;5.3.5.裁切过程中,QC品管将进行不定时巡检,抽取裁切片料检验有无刮伤或污染异常,裁切尺寸是否符合规格,发现异常,即刻停机确认解决;5.3.6.裁切班每更换一卷材料裁切,都要求QC品管确认首件合格后才能裁切。

5.3.7 .QC品管同时巡检时需确认设备是否异常,人员操作是否规范,环境是否达标,方法是否得当,一旦发现异常将要求停机整改;5.3.8. QC品管对裁切过程中检验发现的各种质量情况都将记录于“film开料首件&巡检QC报表”上。

5.4.检验标准变形NG折 伤 NG开料尺寸与《工程规格书》要求相符OK刮花NG污点异物直径 <0.2mm OKFILM检验规范。

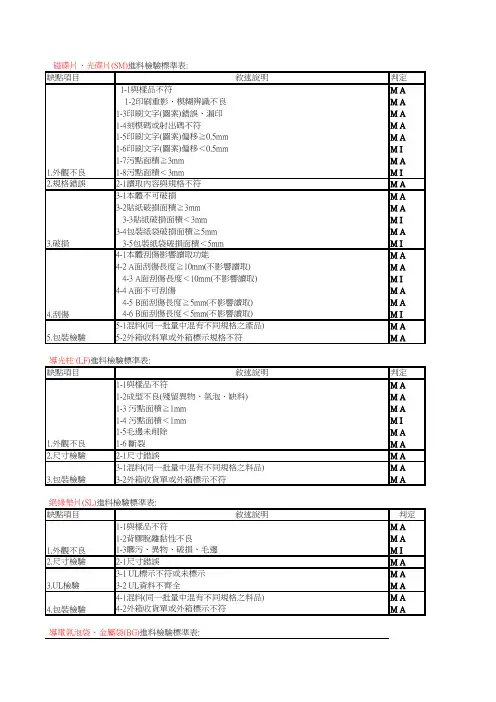

缺點項目敘述說明判定1-1與樣品不符M A 1-2印刷重影、模糊辨識不良M A 1-3印刷文字(圖案)錯誤、漏印M A 1-4刻模碼或射出碼不符M A 1-5印刷文字(圖案)偏移≧0.5mm M A 1-6印刷文字(圖案)偏移<0.5mm M I 1-7污點面積≧3mm M A 1-8污點面積<3mm M I 2.規格錯誤2-1讀取內容與規格不符M A 3-1本體不可破損M A 3-2貼紙破損面積≧3mm M A 3-3貼紙破損面積<3mm M I 3-4包裝紙袋破損面積≧5mm M A 3-5包裝紙袋破損面積<5mm M I 4-1本體刮傷影響讀取功能M A 4-2 A面刮傷長度≧10mm(不影響讀取)M A 4-3 A面刮傷長度<10mm(不影響讀取)M I 4-4 A面不可刮傷M A 4-5 B面刮傷長度≧5mm(不影響讀取)M A 4-6 B面刮傷長度<5mm(不影響讀取)M I 5-1混料(同一批量中混有不同規格之產品)M A 5-2外箱收料單或外箱標示規格不符M A缺點項目敘述說明判定1-1與樣品不符M A 1-2成型不良(殘留異物、氣泡、缺料)M A 1-3 污點面積≧1mm M A 1-4 污點面積<1mm M I 1-5毛邊未削除M A 1-6 斷裂M A 2.尺寸檢驗2-1尺寸錯誤M A 3-1混料(同一批量中混有不同規格之料品)M A 3-2外箱收貨單或外箱標示不符M A缺點項目敘述說明判定1-1與樣品不符M A 1-2背膠脫離黏性不良M A 1-3髒污、異物、破損、毛邊M I 2.尺寸檢驗2-1尺寸錯誤M A 3-1 UL標示不符或未標示M A 3-2 UL資料不齊全M A 4-1混料(同一批量中混有不同規格之料品)M A 4-2外箱收貨單或外箱標示不符M A磁碟片、光碟片(SM)進料檢驗標準表:1.外觀不良3.破損3.包裝檢驗1.外觀不良4.刮傷5.包裝檢驗1.外觀不良3.UL檢驗4.包裝檢驗導光柱 (LF)進料檢驗標準表:導電氣泡袋、金屬袋(BG)進料檢驗標準表:絕緣墊片(SL)進料檢驗標準表:缺點項目敘述說明判定1-1與樣品不符M A 1-2本體破損、髒污、異物M I 2.尺寸檢驗2-1尺寸錯誤M A 3-1混料(同一批量中混有不同規格之料品)M A 3-2外箱收貨單或外箱標示不符混料M A缺點項目敘述說明判定1-1外觀結構或材質與樣品不符M A 1-2成型不良(導電膠剝落、變形)M A 1-3成型不良(破損、毛邊)M I 2-1混料(同一批量中混有不同規格之料品)M A 2-2外箱收貨單或外箱標示不符M A缺點項目敘述說明判定1-1外觀結構與樣品不符M A 1-2本體無螺紋、變形、滑牙、生鏽氧化M A 1-3本體破損、毛邊等(影響組裝)M A 2.尺寸檢驗2-1尺寸錯誤M A 3-1混料(同一批量中混有不同規格之料品)M A 3-2外箱收貨單或外(內)箱標示不符M A缺點項目敘述說明判定1-1外觀結構或材質與樣品不符M A 1-2外觀變形、破損、可傷人毛邊M A 1-3吊口(蝴蝶孔、鈕扣孔)未裁斷M A 1-4刮傷≧10mm M A 1-5刮傷<10mm M I 2-1混料(同一批量中混有不同規格之料品)M A 2-2外箱收貨單或外箱標示不符M A1.外觀不良泡棉類(BM)進料檢驗標準表:2.包裝檢驗塑膠罩(FT)進料檢驗標準表:1.外觀不良3.包裝檢驗3.包裝檢驗螺絲(銅柱、螺帽、華司)、間隔柱(SC)類進料檢驗標準表:2.包裝檢驗1.外觀不良1.外觀不良PAD,BGAPAD,孔不良。

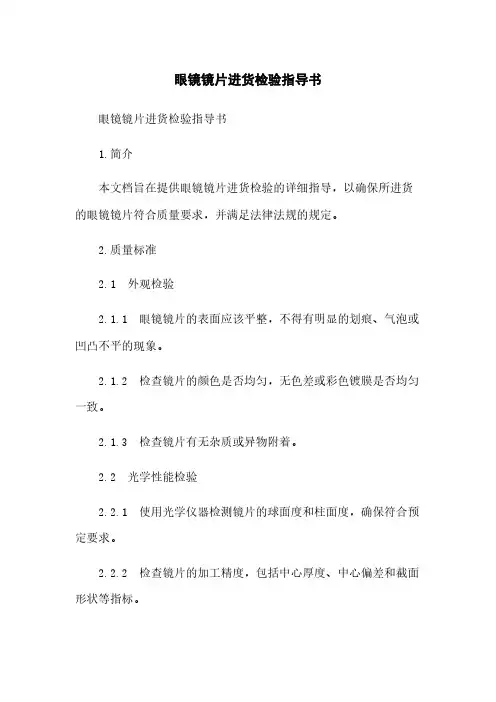

眼镜镜片进货检验指导书眼镜镜片进货检验指导书1.简介本文档旨在提供眼镜镜片进货检验的详细指导,以确保所进货的眼镜镜片符合质量要求,并满足法律法规的规定。

2.质量标准2.1 外观检验2.1.1 眼镜镜片的表面应该平整,不得有明显的划痕、气泡或凹凸不平的现象。

2.1.2 检查镜片的颜色是否均匀,无色差或彩色镀膜是否均匀一致。

2.1.3 检查镜片有无杂质或异物附着。

2.2 光学性能检验2.2.1 使用光学仪器检测镜片的球面度和柱面度,确保符合预定要求。

2.2.2 检查镜片的加工精度,包括中心厚度、中心偏差和截面形状等指标。

2.3 防蓝光性能检验2.3.1 使用专用仪器检测镜片的防蓝光效果,确保符合相关标准要求。

2.3.2 检查镜片的反射率和透光率,以保证良好的视觉效果。

3.检验流程3.1 接受验收3.1.1 确认进货的眼镜镜片数量与规格是否符合订单要求。

3.1.2 对进货的包装进行检查,确保外包装完好无损。

3.2 外观检验3.2.1 取出样品镜片,用目视或放大镜观察其外观质量。

3.2.2 检查镜片的清晰度和透明度。

3.3 光学性能检验3.3.1 使用光学仪器测量镜片的球面度和柱面度。

3.4 防蓝光性能检验3.4.1 使用专用仪器进行抗蓝光效果检测。

3.4.2 使用光谱仪测量镜片的透光率和反射率。

4.检验记录与结论4.1 记录进货的相关信息,如供应商信息、镜片规格等。

4.2 记录每个检验环节的结果和数据。

4.3 比对检验数据与质量标准,判断样品是否合格。

4.4 结论:标明样品是否合格,如有问题,说明具体问题和处理方式。

附件:1.技术标准和测试方法说明书2.技术设备操作手册3.镜片进货检验记录表法律名词及注释:1.《产品质量法》:中华人民共和国法律,旨在保护消费者的合法权益,维护市场秩序。

2.《眼镜制品质量监督管理暂行规定》:中华人民共和国卫生部颁布的法规,对眼镜制品的质量进行管理和监督。

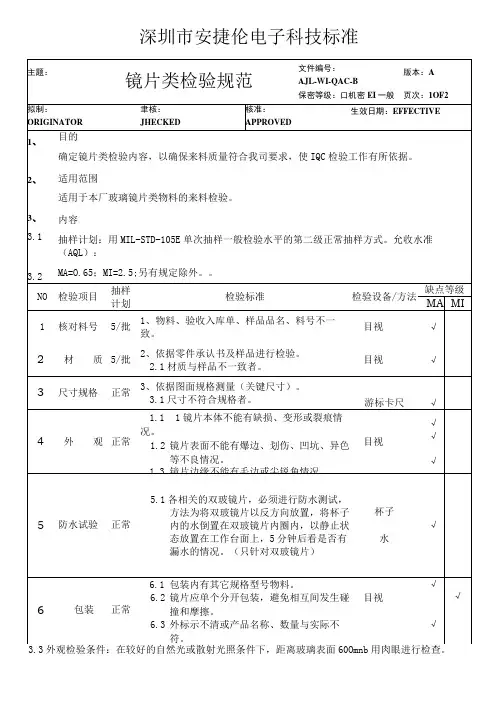

文件制修订记录1.0目的:为规范镜片检验方法与检验标准,确定检验允收标准,确保进料之品质水准。

2.0范围:适用于公司系统事业部所采购的所有镜片。

3.0权责:IQC工程师:负责文件的修订与维护,以及IQC检验的辅导与培训。

IQC:严格按照检验标准检验。

4.0定义:1、严重缺陷CR (Critical defect):未按照公司要求使用特定元件的缺陷,或者任何对人身、财产安全构成危害的缺陷,或者造成公司重大损失的缺陷。

2、主要缺陷MA(Major defect):导致部分功能不良,以及影响客户使用或导致客户不满的外观缺陷。

3、次要缺陷MI(Minor defect):不影响产品使用及可靠性的外观缺点。

5.0内容:5.1检验条件:温度:23℃(+5,-5)相对湿度:60%(+15%,-10%)距离:人眼与产品表面的距离为300—350mm。

时间:检测量面和其它不超过8s;每件检查总时间不超过30s(除首件)。

位置:检视面与桌面成45°;上下左右转动15°照明:100W冷白荧光灯,光源距镜片表面500-- 550mm(照度达500~550Lux)。

5.2 术语和定义:5.2.1 IMD镜片:工艺:薄膜-丝印-模具内注塑(只将油墨转印到镜片表面,薄膜从模具内流走),所以此镜片表面是一层油墨。

5.2.2 IML镜片:工艺:薄膜-丝印-将薄膜放在模具内注塑,所以此镜片表面是一层薄膜,油墨夹在薄膜与塑料的中间。

5.2.3 加硬片材切割镜片(蒸镀):工艺:板材-加硬处理-切割成镜片-蒸镀-丝印,所以此镜片均是平板型的,没有弧度。

5.2.4 注塑加硬镜片:工艺:注塑-加硬处理-背面丝印。

(有的镜片只是白片,背面没有丝印)5.2.5 玻璃镜片:工艺:玻璃片材-切割-蒸镀-丝印。

5.2.6 镜片与键盘连接的镜片:用PC片材或PC+PMMA合金的片材制作而成的,是将镜片和键盘做成一体的。

5.2.7 O测量面:手机上显示信息的重要区域,如镜片的信息显示区。

浙江奥星工贸有限公司企业标准Zhejiang Aoxing Arts & Crafts CO., LTD . Enterprise standard企业编号:Q/AXB-201201光栅片材Grating sheet material2012-03-15 发布 2012-03-15实施浙江奥星工贸有限公司发布目次前言 (Ⅲ)范围 (1)规范性引用文件 (2)术语与定义 (3)产品分类 (4)技术要求 (5)检验方法 (6)检验规则 (7)标志、包装、运输、贮存 (8)光栅片材1.范围本标准规定了光栅片材的分类、要求、检验方法、检验规则、标志、包装、运输、贮存等。

2.规范性引用文件下列文件中条款通过本标准的引用而成为本标准条款。

GB/T191-2008 包装储运图示标志GB/T1040.3 -2006 塑料拉伸性能测定。

第三部分:薄膜和薄片的试验条件GB/T2035 塑料术语及其定义GB/T2410 透明塑料透光率和雾度试验方法GB/T2828.1--2000 计数抽样检验程序第一部分,接收质量限(AQL)检素的逐批检验抽样计划.GB/T2918--1998 塑料试样状态调节和试验的标准环境GB/T6672--2001 塑料薄膜和薄片厚度测定机械测定法GB/T6673--2001 塑料薄膜和薄片长度和宽度测定机械测定法GB/T8807 塑料薄膜和固体塑料镜面光泽度试验方法.GB/T10006 塑料薄膜和薄片摩擦系数试验方法GB/T14216 塑料膜和片湿润张力试验方法GB/T16958-2008 包装用双向拉伸聚酯热收缩率法测试QB/T2471--2000 聚丙烯挤出片材3.术语和定义光栅片材(Lenticular sheet)采用聚对苯二甲酸乙二醇酯(pet)、聚丙烯(pp)等主要材料,经熔融挤出铸片后,在一定的工艺条件下,经过光栅滚轮从纵、横、两个方面的拉伸、取向、热定型及冷却,电晕等处理后而制得的光栅片材。

目的:规范镜片的来料检验作业,明确检验项目、方法、标准;从而降低品质风险,确保产品满足客户需求。

适用范围:适用于公司所有镜片来料之检验。

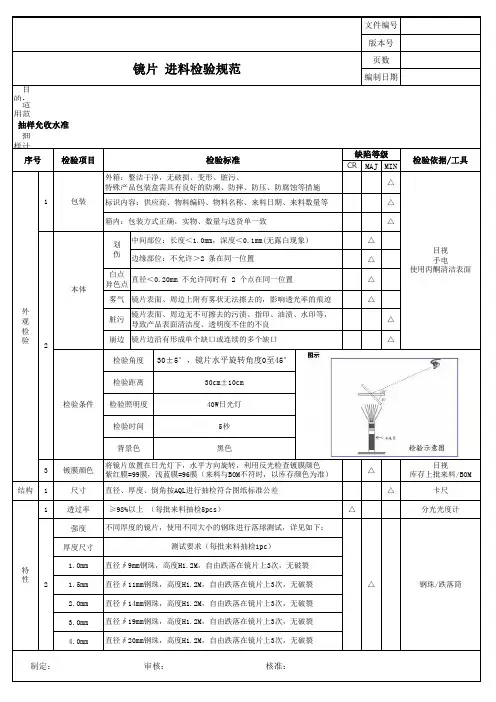

抽样计划:依MIL-STD-105D ,Ⅱ级正常单次抽样计划; 允收水准:依 CR 0.65 MAJ 1.0 MIN 1.5 进行判定。

CR MAJ MIN△△△△△白点异色点△雾气△脏污△崩边△3镀膜颜色△结构1尺寸△1透过率△强度厚度尺寸1.0mm1.5mm2.0mm3.0mm4.0mm制定: 审核: 核准:直径∮20mm钢珠,高度H1.2M,自由跌落在镜片上3次,无破裂特性2测试要求(每批来料抽检1pc)△钢珠/跌落筒不同厚度的镜片,使用不同大小的钢珠进行落球测试,详见如下:镜片 进料检验规范页数编制日期文件编号版本号中间部位:长度<1.0mm,深度<0.1mm(无露白现象)边缘部位:不允许>2 条在同一位置背景色检验照明度镜片边沿有形成单个缺口或连续的多个缺口30±5°,镜片水平旋转角度0至45°40W日光灯5秒黑色检验标准检验时间直径<0.20mm 不允许同时有 2 个点在同一位置目视手电使用丙酮清洁表面缺陷等级镜片表面、周边无不可擦去的污渍、指印、油渍、水印等,导致产品表面清洁度、透明度不佳的不良划伤30cm±10cm 检验依据/工具直径、厚度、倒角按AQL进行抽检符合图纸标准公差卡尺目视库存上批来料/BOM分光光度计直径∮19mm钢珠,高度H1.2M,自由跌落在镜片上3次,无破裂检验角度外箱:整洁干净,无破损、变形、脏污、特殊产品包装盒需具有良好的防潮、防摔、防压、防腐蚀等措施标识内容:供应商、物料编码、物料名称、来料日期、来料数量等直径∮11mm钢珠,高度H1.2M,自由跌落在镜片上3次,无破裂直径∮14mm钢珠,高度H1.2M,自由跌落在镜片上3次,无破裂箱内:包装方式正确,实物、数量与送货单一致直径∮9mm钢珠,高度H1.2M,自由跌落在镜片上3次,无破裂将镜片放置在日光灯下,水平方向旋转,利用反光检查镀膜颜色紫红膜=99膜,浅蓝膜=96膜(来料与BOM不符时,以库存颜色为准)检验距离镜片表面、周边上附有雾状无法擦去的,影响透光率的痕迹 ≥98%以上 (每批来料抽检5pcs)抽样允收水准序号12检验项目本体包装外观检验检验条件。

合用范畴:本原则合用于印刷、复合(含淋膜复合)用普通塑料薄膜入仓前检查。

铝箔AL和聚酰胺薄膜(BOPA)参照2.2规定内容。

原则内容:1.抽样原则及办法:1.1以该进货批次同种规格,同种材质材料总数10%抽验。

1.2拆开包装后,抽去膜卷表面1-2圈后取约1米长作为待测样品。

2.检查项目及办法:2.1印刷、贴合用普通塑料薄膜(PET、BOPP、CPP、LDPE)入仓前检查项目及办法2.2铝箔AL和BOPA薄膜因其特殊性,进料检查时不得启动原包装。

这两种材料进料验证时重要检查供方产品标记、合格证和供方检查报告对的性和完整性。

AL和BOPA厚度、宽度、电晕解决值在原料上机使用拆除包装时由品管取样测实验证并做相应鉴定和记录。

3.批次检查成果与鉴定:上述检查指标所有合格才鉴定该抽样批次合格。

若有一项不合格则判为不合格。

但是某些不致影响材料自身应当具备性能或不致影响最后产品性能缺陷,可以报上级视情形考虑降级使用。

4.记录与区别:4.1所有检查数据及鉴定成果,填入《进料检查记录》并交品管部主管确认。

4.2检查合格材料作合格标记,交仓库于备料区区别摆放。

4.3遇有不合格物料,贴不合格标记,填写《不合格原料报告解决单》交有关部门领导确认后与供应商联系解决。

4.4检查员及时对检查合格和不合格物料作出明确、固定标记,并告知仓库按区域摆放。

附表1普通型双向拉伸聚丙烯薄膜1.外观应符合表1规定表12.尺寸偏差2.1薄膜宽度允差±2mm2.2厚度偏差、厚度平均偏差应符合表2规定表22.3每卷薄膜接头及每段长度应符合表3规定表33.物理机械性能应符合表4规定表44.卫生性能符合GB9688之规定,嗅觉应无异味。

附件2热封型双向拉伸聚丙烯薄膜1.外观应符合表1规定表12.尺寸偏差2.1薄膜宽度应符合表2规定表22.2厚度偏差、厚度平均偏差应符合表3规定表32.3每卷薄膜接头及每段长度应符合表4规定表43.物理机械性能应符合表5规定表54.卫生性能符合GB9688之规定,嗅觉应无异味。

防眩光钢化玻璃来料检验标准一、目的:为了加强防眩光钢化玻璃来料检验工作力度,减少因防眩光钢化玻璃来料问题而引起的生产不便和质量隐患。

二、范围:适用于本公司所有防眩光钢化玻璃的来料检验。

(D1043-)三、抽样方案:GB2828-2003 正常检验一次检验Ⅱ级水平,重缺陷(MA)AQL0.4,轻缺陷(MI)AQL1.5。

四、缺陷分类:(一)重缺陷MA:严重影响整机外观及其他重要特性,造成生产操作不能完成且生产线无法修复使用。

(二)轻缺陷MI:影响整机外观及其他特性,造成生产操作不便但生产线能修复使用。

五、检验环境:(一)温度:15°~35°(二)相对湿度:45%~75%(三)亮度:500lux以上东莞德信诚精品培训课程(部分)内审员系列培训课程查看详情TS16949五大工具与QC/QA/QE品质管理类查看详情 JIT东莞德信诚公开课培训计划>>> qq:1425983954七、操作方法与步骤:(一)检查有无来料物料标签,物料标号、日期及厂家名称有无缺漏或错;(二)检查包装有无按照规定包装,是否存在安全隐患;(三)检查有无混装物料;玻璃与玻璃之间无纸张或珍珠棉隔离保护;(四)对比封样检测物料的硬度,重量与封样是否一致;(五)对比封样检测玻璃的透光率、反射率、蒙砂度是否在最上限与最下限之间;(六)60CM距离正对物料左右45°上下15°检查物料有无凹凸点、白点、亮点、黑点、暗影等缺陷;(七)60CM距离正对物料左右45°上下15°检查物料有无划伤、刮伤、碰伤等缺陷;有无脏污杂物;(八)60CM距离正对物料左右45°上下15°检查物料有无光亮斑条、条纹、蒙砂不良等缺陷;(九)检查玻璃磨边是否平滑均匀整齐;斜边磨尺寸是否一致;是否有边沿破裂、裂痕、爆边、缺边;(十)测量对角线公差是否在±1.5mm内,是否影响装配;将玻璃分别水平放置和竖直放置查看是否有变形现象;(十一)检测物料外观尺寸是否与图纸要求一致,是否在图纸要求的公差范围内;(十二)对上面的检查项目做好记录,填写来料检验报告,判定合格与否;并填写IQC检验单。

uv遮光剂检测标准

UV遮光剂检测标准是指对UV遮光剂进行质量和性能检测的

相关标准。

一般而言,UV遮光剂的检测标准包括以下内容:

1. 成分分析:对UV遮光剂的成分进行分析,确定其主要成分和掺杂物。

2. 光谱特性:对UV遮光剂在不同波长下的吸收光谱进行测试,确定其在UV波段的遮光性能。

3. 抗紫外衰减性能:通过对UV遮光剂在长时间暴露于紫外线下的变化及衰减程度进行测试,评估其抗紫外衰减性能。

4. 稳定性:对UV遮光剂在不同温度、湿度和光照条件下的稳定性进行测试,评估其耐候性能。

5. 生物安全性:对UV遮光剂的生物毒性和接触性过敏性进行测试,评估其对人体健康的安全性。

以上是对UV遮光剂常见的检测标准进行了简要介绍,具体的检测标准可能会根据不同国家或地区的法规和标准而有所差异。

在进行UV遮光剂检测时,可以参考相关的国际标准、行业标准或企业内部标准进行操作。

uv遮光剂检测标准

目前没有单独的UV遮光剂检测标准,但可以参考相关的化妆品检测标准和相关的防晒产品标准来进行UV遮光剂的检测。

一般来说,化妆品的常规检测标准包括以下项目:

1. 总大肠菌群和金黄色葡萄球菌的检测,以确保产品的卫生安全;

2. 铅、砷、汞、镉等重金属的含量测试,以保证产品不含有毒有害物质;

3. pH值的检测,以判断产品的酸碱性;

4. 微生物指标的测试,包括霉菌和酵母菌的检测,以确保产品不受到污染;

5. 稳定性测试,包括产品的抗氧化性、耐热性、耐冷性等;

6. 致敏性和皮肤刺激性测试,以判断产品对皮肤的影响;

7. 成分成分分析和含量测试,以确保产品中的成分符合相关法规和标准。

而对于防晒产品,常规的检测标准包括以下项目:

1. SPF (Sun Protection Factor) 的测试,以判断产品的遮光效果;

2. UVA (Ultraviolet A) 和 UVB (Ultraviolet B) 的测试,以确认

产品对两种不同波长紫外线的遮光效果;

3. 质地和光泽度的检测,包括外观、颜色、透明度等;

4. 稳定性测试,包括产品的耐光性、耐水性等;

5. 皮肤刺激性和过敏性测试,以判断产品对皮肤的影响;

6. 成分成分分析和含量测试,以确保产品中的防晒成分符合相关法规和标准。

综上所述,对于UV遮光剂的检测,可参考化妆品检测标准和防晒产品标准进行相关测试。

具体的检测项目和标准可根据实际情况进行裁定。