单元七钢材表面处理及船舶二次除锈工艺

- 格式:doc

- 大小:543.50 KB

- 文档页数:13

渔船去漆除锈新工艺休渔期间,渔民除了忙于日常的渔网、缆绳等各种渔具的修补外,船舶的维修也是一项最主要的工作。

铁壳渔船维修保养的一项重要工作就是对船体清除附着海生物,对金属表面去漆除锈,重新进行防腐涂装。

在防腐涂装过程中,如何快速有效,节能环保地清除附着的海生物,完成涂装前的金属基面准备工作,很多程度上决定了渔船的保养工期和防腐涂装的质量。

在国内,渔船维修保养的过程中,传统上一般采用人工铲除船体附着的海生物,再用8-10公斤压力的水流冲击去除金属本体的盐分。

如果船体金属需要去漆去锈,一般采用干喷砂或砂轮打磨的方式去除(如下两图)。

电砂轮打磨(传统方法)干喷砂工艺(传统方法)上述两种传统工艺均存在扬尘,对操作者的身体健康会产生严重的危害,对周边的环境会造成较大的扬尘和噪音污染。

同时,这两种传统工艺的效率,效果都不尽人意。

上海福狮公司针对渔船维修保养的特点,应用德国法尔狮技术开发了一款体积小,重量轻,多功能的渔船养护设备。

与传统工艺相比,该设备具有以下显著的优势:ü设备采用纯水做为工作介质,无论是清洗,还是去漆除锈,该养护设备工作过程中无扬尘,不会对操作者和周边环境造成危害和污染。

(附近居民投诉率为:0%)ü效率高,效果好,整体运行成本低。

(1人即可独立进行除锈和海生物)ü清洁,去盐分,去漆除锈,多道工序可以一次完成。

(可大大的节省工作时间)ü无需昂贵的金属砂料:砂料可以采用河砂或者海沙等,取材方便,价格低廉(价格为1吨/ 100 元)(金属砂料价格为:1吨/ 350元)ü节能:传统的干喷砂需要采用30千瓦以上的电机作为驱动力,德国法尔狮设备耗电为10千瓦~15千瓦。

(清水1分钟可除去2平米海生物)(水砂3分钟可去除1平米铁锈)ü工序兼容性好:对渔船进行表面处理的同时可以平行进行其它维修保养工作。

(不会因为扬尘而躲得远远的)ü成功案例:德国法尔狮多功能渔船养护设备在欧洲已经普遍应用,在国内的广东阳江东坪,浙江舟山等各个渔船修理厂得到了客户的高度评价。

船体涂装工艺要求一、船体原材料表面处理要求(简称一次处理)1.船体外板、甲板板、舱壁板、舷墙板、上层建筑外板,内地板和组合型材等内部用板材,在下料前采用抛丸处理,达到瑞典除锈标准Sa2.5,并立即喷涂富锌车间底漆一度。

2.船体内部用型材等采用喷砂处理,达到瑞典除锈标准Sa2.5,并立即喷涂富锌车间底漆一度。

3.表面处理后,应尽快喷涂车间底漆,不允许在钢材表面出现返锈后在涂装。

二、已涂有底漆或其它涂料的船体表面处理(简称第二处理)1.已涂有底漆的船体表面如有缺陷,应按附表1进行处理。

2.已涂有底漆或其它涂料的船体表面,在进一步涂装时应进行二次处理,其等级标准应符合(CB*3230-85)的标准。

3.对涂装的船体部分表面的清洗质量等级详见《船体各部分油漆牌号、涂层数、干膜厚度一览表》。

三、油漆的准备1.选用的涂料必须符合规定的技术条件,不合格的涂料不允许用于施工。

2.开罐前,应首先检查油漆品种、牌号、颜色和贮存期限等是否与使用要求相符,稀释剂是否配套。

一旦开罐,就应立即使用。

3.油漆开罐后应充分搅拌均匀,环氧漆要加固化剂,彻底搅拌,注意混合时间,方可施工。

4.施工时,油漆如需稀释,应按油漆厂家的说明加入合适的稀释剂,加入量一般不超过涂料量的5%。

四、对涂装环境的要求1.不得在下雨、下雪、重雾、潮湿的气候条件下进行室外涂装作业。

2.不得在潮湿表面涂装。

3.湿度在85%以上,室外温度高于30℃、低于-5℃;钢板表面温度低于露点3℃,不能进行涂装作业。

4.不得在灰尘较多或污染严重的环境下施工。

五、对涂装施工的工艺要求1.船体涂装的施工方法按下列要求进行:a.船体外板、甲板、甲板室外板、舷墙内外、机舱舵桨花钢板以上部位采用喷涂方法进行。

b.对手工焊缝、角焊缝、型材背面、自由边先行预涂,方可喷漆。

c.其他部位采用刷涂和辊涂方法进行。

2.应严格按照《船体各部分油漆牌号、涂层数、干膜厚度一览表》进行施工。

3.涂漆必须在涂装表面清理符合要求,经专门人员检查,船东代表认可后方可进行。

1500吨油趸船涂装工艺为了提高船舶的涂装质量,加强对实际生产的工艺指导,特制定本规范。

1 范围本规范规定了钢质船舶的工艺准备、人员、工艺要求、工艺过程和检验。

本规范适用于新建钢质船舶的涂装,其他钢结构物涂装时也可参照使用。

2 规范性引用文件CB/T 3513-93 船舶除锈涂装质量验收技术要求CB/T 3798-1997 船舶钢质舾装件涂装要求Q/SWS 42-017-2003 船舶膜厚管理工艺规范ISO8501-1 未涂覆过的钢材在涂装油漆及和油漆有关产品前的预处理-表面清洁度的目视等级SSPC Vis 1-89 钢表面喷丸清理的目视标准SSPC Vis 3 动力或手动工具清理钢表面的目视标准3 工艺准备3.1 船用涂料的一般要求:3.1.1 船用涂料应由专业涂料生产公司生产。

提供给船厂的每批涂料必须密封包装,包装桶上应印有产品名称、牌号、颜色、出厂批号、储存期等,进口涂料应有中文标识。

3.1.2 每批船用涂料必须附有质量保证书。

3.1.3 船用涂料的各项性能指标应符合涂料生产公司提供的产品说明书的规定。

3.2 船用涂料的代码:为方便涂装设计的表达,各种船用涂料可以用1~3位英文字母作为代码。

涂料代码参见附录A(资料性附录)。

3.3 船体各部位涂层配套根据船体各部位所处环境的腐蚀条件,应选用合适的涂层配套。

涂层配套示例参见附录B(资料性附录)。

4 人员4.1 操作人员和检验人员应具备专业知识,并经过相关专业培训、考试或考核取得合格证书,方可上岗操作。

4.2 操作人员和检验人员应熟悉本规范要求,并严格遵守工艺纪律和现场安全操作规程。

55工艺要求5.1 造船涂装工艺阶段:a)钢材预处理;b)分段区域涂装;c)整体涂装;d)码头涂装;e)交船前涂装5.2 钢材预处理:5.2.1 钢材预热温度控制在40℃左右。

5.2.2 经抛丸或喷丸除锈后的表面质量应符合CB/T 3513-93的要求。

5.2.3 钢材抛丸或喷丸除锈后应立即涂上车间底漆,车间底漆的厚度应符合涂装说明书的规定。

船舶系泊阶段除锈涂装通用工艺一、适用范围1本工艺适用于船舶大合拢基本完整或下水以后各区域的除锈涂装工作,一般系指船舶分段阶段涂装后的涂装作业。

通常是对分段涂装的完善和各部位涂层的完成。

二、工艺内容1 施工前的准备工作1.1除锈、涂装工作开始前,施工部位结构应完整交验,焊缝区和钢板表面应无焊渣、飞溅,电焊缝磨平。

1.2不应沾上涂料的表面做好遮盖保护。

1.3各类控制箱(台)、设备、精密仪器等在除锈前应做好严格的保护工作,防止灰尘进入。

2 表面处理2.1对分段涂装的涂层表面存在的油污和污染,选用相应的稀料进行清洁,使表面无油污及污染。

2.2对分段涂装的涂层破坏处,采用风动工具打磨,周围应打磨成斜坡,然后修补与该道涂层种类和膜厚相同的油漆。

2.3对有复涂间隔的涂层施工,按油漆商技术服务的要求进行。

2.4对于未做分段涂装的钢结构表面,其大接缝区域、车间底漆破坏处、锈蚀部位采用风动工具进行与工艺相符的除锈工作。

2.5打磨除锈,等级按工艺要求进行。

2.6禁止除锈和涂装工作在同一部位同时进行。

2.7表面处理后,经交验合格方能涂装。

3 涂装3.1油漆喷涂采用高压无气喷涂,对于难以喷涂的部位,可采用刷涂、辊涂等办法进行。

3.2油漆的施工参数按油漆说明书进行。

3.3每道油漆涂装前,要提交清洁。

3.4在需要外舾装的部位,包括做甲板敷料的钢甲板,在进行外舾装或甲板敷料工作前,必须完成该部位的所有涂装(包括除锈)工作。

3.5钢质舾装件应做到无锈件上船安装,舾装件装船后与所处区域做相同的面漆(除有特别说明外)。

4 安全4.1在施工时,工作区域应有良好的照明和通风,搭妥脚手架,施工和检验前应检查环境,保证安全。

4.2 施工者应严格遵守船厂各有关安全和劳动保护条例。

船舶二次除锈通用工艺规范选用标准:Q/SWS 42-014-2003一、范围本规范规定了船舶二次除锈的施工前准备、人员、工艺要求、安全和检验。

本规范适用于各类钢质船舶。

海洋构造物亦可参照执行。

二、工艺要求1、各阶段的除锈涂装要求1.1部件组装阶段当船体构件在部件装焊、矫正结束后,要求对构件自由边、开孔边缘和焊缝用动力砂轮倒去毛刺打磨除锈至ISO80501-1:1998(E)ST2或ST3机,具体除锈等级按该船合同规格书要求。

随即涂上车间底漆,干膜厚度15-25um。

1.2分段阶段船体分段装焊、矫正结束后,分段进行预舾装,安装管路马脚及电缆支架后,即进行分段二次除锈。

视其不同等级要求,除锈可选用喷丸(砂)或动力工具打磨等方法。

喷丸(砂)一般在工场内进行。

喷涂前分段大接头处要求用宽度约100mm的压敏胶带贴。

喷涂涂料规格参照该产品的油漆明细表规定。

1.3船坞搭载阶段当船坞搭载装焊,矫正结束后,即舾装设备底座或管系及其附件安装完毕,并经密性试验后,即进行二次除锈,一般采用动力钢丝盘、砂轮盘打磨、喷砂除锈达到规定等级后级按油漆明细表要求喷涂涂料。

2、二次除锈评定要求2.1二次除锈的评定符合CB3230-85《船体二次除锈评定等级》要求。

2.2为方便对照中国、日本、国籍、美国常见的除锈标准等级对比参照附录A。

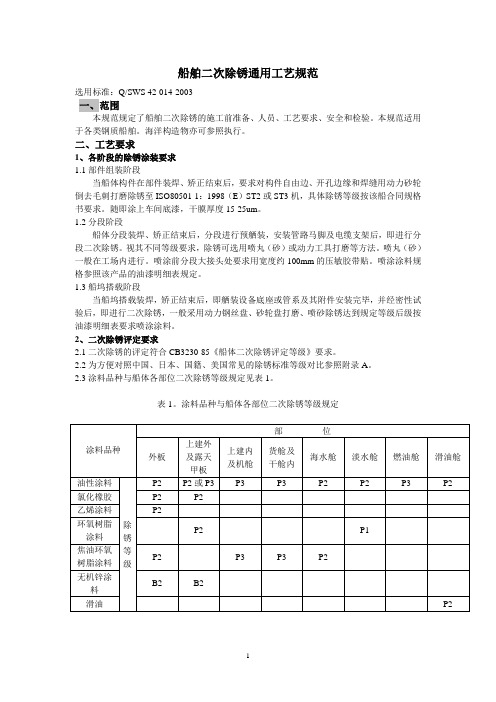

2.3涂料品种与船体各部位二次除锈等级规定见表1。

表1。

涂料品种与船体各部位二次除锈等级规定备注1:B1---是以喷射磨料的方式彻底的消除锈和其他污物,仅留有轻微的痕迹。

2:B2---是以喷射磨料的方式除去几乎所有的锈和其他污物,但局部仍可看到少量的锈迹。

3:P1---用动力钢丝刷和动力砂纸盘彻底的消除锈和其他污物,仅留有轻微的痕迹,经清理后,表面应有金属光泽。

4:P2---用动力钢丝刷和动力砂纸盘清除几乎所有的锈和其他污物,但局部仍有可看到少量的锈迹。

5:P3---用动力钢丝刷、动力砂纸盘或手工工具清除浮锈和其他污物。

船舶涂装通用工艺随着现代造船模式的不断深入,以“壳、舾、涂”一体化的生产设计和生产组织形式,在现代造船生产中发挥着愈来愈重要的作用。

船舶涂装作为造船三大工艺支柱之一,它贯穿整个造船周期,在船舶建造的各个阶段,都有涂装施工,而船舶涂料与涂装所涵盖的内容也极为广泛。

一、适用范围本工艺作为船舶涂装的通用工艺,适用于船舶各个阶段的涂装施工,并作为一般性和总体性的工艺原则,具有通用性和指导性。

二、工艺内容1、表面处理在船舶涂料的施工中,正确的选择涂料品种固然是十分重要的,关系到涂料对船舶和钢铁结构的保护效果和使用寿命。

但是在涂料品种确定之后,更为重要的是钢铁的表面处理和施工工艺是否符合不同涂料品种的各自要求。

因为任何油漆不可能在处理不良的表面上发挥其最佳的功效。

在锈蚀、油渍等杂质沾污的表面上涂装油漆,任何油漆都将在短期内失效,这在物质和时间上都是一种浪费。

为了保证所用的船舶涂料和重防腐蚀涂料能发挥最佳的保护性能,对于钢板的表面处理是极其重要的,不能有丝毫的疏忽。

1.1钢材表面的预处理1.1.1除去附着于钢板表面的杂质,用稀释或清洗剂除去油脂等污垢。

1.1.2如有硫酸盐或腐蚀性盐类,应以清水洗净,以压缩空气吹干。

1.1.3在钢材预处理流水线上,以抛丸或喷砂除锈方法将氧化皮、铁锈及其他杂质清除干净,然后用真空吸尘器或经净化的压缩空气将钢材表面清除干净。

对于预处理的钢材在除锈质量达到要求后,必须立即涂装一道车间底漆,以防在储存、装配涂装过程中钢板生锈,并为涂装后道防锈漆保护好钢板的表面。

采用分段喷丸或喷砂除锈时,在整个分段的除锈质量达到要求后,可直接涂装第一道防锈漆,而不需要涂装车间底漆。

1.2涂有车间底漆的钢板表面处理(即二次除锈)将车间底漆表面的水、湿气、油腻、锈、锌盐和其他污垢用粉笔或记号笔画下记号:用清水洗净后再以溶剂擦试干净。

如果车间底漆的漆膜,因储存、运输、操作,滚轨、切割、焊接等过程中受到损坏并锈蚀时,应以喷砂(丸)、动力工具或园盘砂轮打磨机等清理损坏和锈蚀部份,在达到除锈质量的要求后,方可涂装第一道防锈漆。

船舶涂装⼯艺及其要求3(完善后版)船舶涂装⼯艺及其要求船舶⼯程系舾装3051 潘胜【摘要】:“船舶涂装”就是造船企业对船舶进⾏油漆,通常是船舶建造的最后⼀道⼯序,它是指将涂料施涂到船舶钢材表⾯的⼯艺操作过程,不仅包括涂装前涂料的配套选择、表⾯处理、设备选⽤、涂装⼯艺和涂装过程的坚持等,且还包括涂装过程中污染的处理、个⼈防护的等⼯作,因此“船舶涂装”所包含的内容相当⼴泛。

随着国内外船舶建造业的发展及竞争的激烈化,船舶涂装也就变得重要起来。

以下主要介绍了船舶涂装⼯艺的相关程序及⼯艺要求。

【关键字】:涂料钢材处理涂装⼯艺要求【Abstract】“the ships painting” is the shipbuilding enterprise carries on the paint to the ships, usually is the finish which the ships construct, it is refers to coating Shi Tudao the ships steel products surface craft operating process, not only before including the painting, the coating necessary choice, the surface treatment, the equipment to select, the painting craft and the painting process insists and so on, and includes processing which, individual protection in the painting process pollutes and so o n work, therefore “the ships painting” contains the content is quite widespread. Along with the domestic and foreign ships construction's industry development and the competition intensification, the ships painting also becomes important. The following mainly introduced the ships painting craft dependent program and the technological requirement.【Keyword】: coating steel processing requirements of Painting造船是⼀个⾮常复杂的过程,要经历分段制造与预舾装、船台或坞内合扰、下⽔、码头舾装与系泊试验、试航等过程;⽽船舶的涂装则要与整个造船⼯艺过程相适应,在每⼀个造船⼯艺阶段确定其相应的涂装⼯作内容。

第七单元钢材表面处理及船舶二次除锈工艺配电照明系统:由电器控制箱、全室照明灯、手提低压照明灯、辅助工作灯等组成。

2.喷丸缸喷丸缸是一种连续高速度输送磨料的压力容器,见图7-1。

3.喷丸枪喷丸枪由喷丸肢管、肢管接头、喷嘴及喷嘴罩组成,新型的喷枪是内胆采用接喷砂陶瓷材料的文丘里带二次补风型喷沙枪,见图7-2。

二次补风可以有效地降低喷嘴口因为压缩空气发散而造成的低温结露。

由于分段喷丸需较长管路,又考虑到操作的灵活性、柔软性,喷丸胶管管径大小受到一定限制。

目前船厂常用的胶管管径为19-125mm(0. 75英寸)和25.5 mm(1英寸)两种。

喷嘴口径大小与清理速度关系很大,也与空气消耗量,磨料喷射量有关。

常用的喷嘴口径为9 mm和10 mm 两种。

4.压缩空气系统压缩宅气主要用途是供喷丸缸发射磨料,其次是供喷丸操作者头盔内的呼吸。

喷射金属磨料时,压缩空气压力应不低于0.6 MPa,否则会影响处理速度。

压缩空气中通常含有水分和油分,会造成有机酸酸洗速度缓慢,残余酸亦无严重后患,不易重新锈蚀,而且酸洗过程中易形成缓冲溶液,便于pH值控制,处理后基材表面干净,酸洗液的使用期则较长。

但有机酸较无机酸贵得多,且化学作用力小,故多用于动力容器内部清理及其他有特定要求的酸洗场合。

为了改善酸洗处理过程,缩短酸洗时间,提高酸洗质量,防止产生过蚀和氢脆,减少酸雾的形成,可在酸洗液中加入各种酸洗助剂,如缓蚀剂、润湿剂、消泡荆等。

(二)缓蚀剂酸洗被中加入少量缓蚀剂,可大大减慢金属铁的溶解和氢的产生,而对清除氧化皮与铁锈的速度无显著影响。

1.缓蚀效率缓蚀效率是缓蚀剂作用好坏的标志。

在同一酸介质和同等条件下,无缓蚀剂时金属(铁)的失重为Wi,有缓蚀剂时金属(铁)的失重为Wz,它们与缓蚀效率之间的关系如下式所示:2.缓蚀剂种类与特点缓蚀剂品种较多,大多为有机化合物。

国产的常用缓蚀剂主要有“KC”缓蚀剂、乌落托品(六次甲基四胺)、沈l-D缓蚀剂、4502缓蚀剂(氯化烷基吡啶)、9号缓蚀剂、ⅡB-5缓蚀剂、PD-A型缓蚀剂等。

船舶修理时的喷砂除锈工艺摘要:中国中小企业信息网讯1日,中国船舶工业协会公布了《2012年1-9月船舶工业经济运行情况》,其中,船舶修理业133亿元,同比增长11.1%,目前,随着航运业的发展,船舶修理行业越发壮大,通常,我们学生所了解的都是造船的涂装工作。

然而大家可能对修船时的涂装不太了解。

修船的涂装工作与造船涂装有所不同,这次我通过对修船领域涂装的学习,下面我就介绍一下修船时钢材的喷砂除锈工作原理及方法过程。

关键词:船舶修理喷砂除锈正文:钢材表面处理:根据与船东所定的除锈比例,确定被处理的部位、面积以及除锈等级。

现在常用的除锈方法有:酸洗、磷化、手动工具打磨、动力工具打磨、喷丸除锈、火焰除锈。

在船舶修理中一般常用到的是:手动工具打磨、动力工具打磨、喷丸除锈、火焰除锈。

喷砂除锈工作原理是:喷砂工艺是采用压缩空气为动力形成高速喷射束,将喷料等高速喷射到需处理工件表面,使工件外表面的外表发生变化,由于磨料对工件表面的冲击和切削作用,使工件表面获得一定的清洁度和不同的粗糙度,使工件表面的机械性能得到改善。

喷砂前准备工作:1、喷砂前,须先明确喷砂的部位、喷砂面积、喷砂比例及除锈等级等要求。

2、喷砂部位须先进行清理工作,保证喷砂位置通道畅通,禁止其它工种交叉作业。

3、喷砂部位先进行高压水清洗,去除钢板盐分和表面锈皮、海生物等附着物。

4、喷砂如须脚手架的,脚手架须经有关安全主管人员报验合格后方可上架作业。

5、喷砂前把砂缸、空压机定好位置,防止泄露。

6、船壳喷砂前,须抄下船名,记下重载水线、轻载水线、艏、中、艉吃水值及特殊标志,船旁流水孔要烧托板或用木塞堵住,有油污的部位要用相对应的清洗剂洗净。

喷砂施工过程:喷砂时,先启动空压机,打开风砂阀,风压要保证在0.5Mpa以上,喷砂枪与工件表面距离约300mm,慢慢匀速地移动砂枪,直到喷砂部位达到打砂的级别要求。

打完砂后,接着进行检查工作,将有漏打和打不透的位置进行补打砂,直到全部达标合格。

船舶修理防腐与涂装目录第一章防腐与涂装的工艺流程图第二章钢材表面处理及船舶二次除锈工艺第一节喷丸除锈及主要工艺第二节船舶锈蚀等级、除锈等级第三节二次除锈工艺的要求及操作要领第四节涂装前表面清理及主要工艺要求第三章船舶涂装工艺第一节涂装前的准备第二节涂装方式及操作要领第三节涂装工具和设备第四章船舶涂装设计第一节涂装详细设计第二节涂装生产设计第五章涂装管理(等待提供)第一节涂层质量管理第二节材料管理第三节工时管理第六章船舶涂装安全与卫生第一节涂装安全第二节通风第三节防火第四节个体劳动保护第七章船舶防腐与技术标准第一章防腐与涂装的工艺流程图第一节、涂装工艺流程图通常,造船的整个过程中,涂装工作(包括表面处理)分为以下介个工艺阶段。

1、钢材预处理和涂装车间底漆。

2、分段涂装3、码头涂装4、坞内涂装5、舾装件涂装一般修船涂装与造船涂装有区别,为了明确修船涂装各施工过程和程序,在同其它工序顺利衔接的情况下,更加有利于涂装施工的进度和质量,有效的控制涂装成本,具体的工艺流程如图所示:确定喷砂位置、面积、级别↓搭设脚手架→冲水交验→合格↑↓↑↓↓交验→合格→喷砂油漆↑↓完工←油漆补涂←拆除脚手架←交验第二章钢材表面处理及船舶二次除锈工艺根据与船东所定的除锈比例,确定被处理的部位、面积以及除锈等级。

现在常用的除锈方法有:酸洗、磷化、手动工具打磨、动力工具打磨、喷丸除锈、火焰除锈。

在船舶修理中一般常用到的是:手动工具打磨、动力工具打磨、喷丸除锈、火焰除锈。

第一节喷砂除锈及主要工艺一、工作原理喷砂工艺是采用压缩空气为动力形成高速喷射束,将喷料等高速喷射到需处理工件表面,使工件外表面的外表发生变化,由于磨料对工件表面的冲击和切削作用,使工件表面获得一定的清洁度和不同的粗糙度,使工件表面的机械性能得到改善。

二、喷砂前准备工作1、喷砂前,须先明确喷砂的部位、喷砂面积、喷砂比例及除锈等级等要求。

2、喷砂部位须先进行清理工作,保证喷砂位置通道畅通,禁止其它工种交叉作业。

单元七钢材表面处理及船舶二次除锈工艺通风除尘系统:由离心风机、旋风式除尘器、步袋除尘器、吸尘管道等组成。

配电照明系统:由电器操纵箱、全室照明灯、手提低压照明灯、辅助工作灯等组成。

2.喷丸缸喷丸缸是一种连续高速度输送磨料的压力容器,见图7-1。

3.喷丸枪喷丸枪由喷丸肢管、肢管接头、喷嘴及喷嘴罩组成,新型的喷枪是内胆采纳接喷砂陶瓷材料的文丘里带二次补风型喷沙枪,见图7-2。

二次补风能够有效地降低喷嘴口因为压缩空气发散而造成的低温结露。

由于分段喷丸需较长管路,又考虑到操作的灵活性、柔软性,喷丸胶管管径大小受到一定限制。

目前船厂常用的胶管管径为19-125mm(0. 75英寸)和25.5 mm(1英寸)两种。

喷嘴口径大小与清理速度关系专门大,也与空气消耗量,磨料喷射量有关。

常用的喷嘴口径为9 mm和10 mm两种。

4.压缩空气系统压缩宅气要紧用途是供喷丸缸发射磨料,其次是供喷丸操作者头盔内的呼吸。

喷射金属磨料时,这些缺点以硫酸酸洗为最严峻。

有机酸酸洗速度缓慢,残余酸亦无严峻后患,不易重新锈蚀,而且酸洗过程中易形成缓冲溶液,便于pH值操纵,处理后基材表面洁净,酸洗液的使用期则较长。

但有机酸较无机酸贵得多,且化学作用力小,故多用于动力容器内部清理及其他有特定要求的酸洗场合。

为了改善酸洗处理过程,缩短酸洗时刻,提高酸洗质量,防止产生过蚀和氢脆,减少酸雾的形成,可在酸洗液中加入各种酸洗助剂,如缓蚀剂、润湿剂、消泡荆等。

(二)缓蚀剂酸洗被中加入少量缓蚀剂,可大大减慢金属铁的溶解和氢的产生,而对清除氧化皮与铁锈的速度无显著阻碍。

1.缓蚀效率缓蚀效率是缓蚀剂作用好坏的标志。

在同一酸介质和同等条件下,无缓蚀剂时金属(铁)的失重为Wi,有缓蚀剂时金属(铁)的失重为Wz,它们与缓蚀效率之间的关系如下式所示:2.缓蚀剂种类与特点缓蚀剂品种较多,大多为有机化合物。

国产的常用缓蚀剂要紧有“KC”缓蚀剂、乌落托品(六次甲基四胺)、沈l-D缓蚀剂、4502缓蚀剂(氯化烷基吡啶)、9号缓蚀剂、ⅡB-5缓蚀剂、PD-A型缓蚀剂等。

(三)润湿剂酸洗中采纳的润湿剂,大多是非离子型和阴离子型表面活性剂。

利用表面活性剂所具有的润湿、渗透、乳化、分散、增溶和去污等作用,能大大改善酸洗过程,缩短酸洗的时刻。

常用润湿剂有平平加、OP乳化剂、曲通X-IOO、吐温-80、601洗涤剂等。

(四)酸洗工艺过程酸洗工艺方法有浸溃法、喷射法和酸膏法。

造船钢材(板材、型材、管材)及舾装件、零部件的酸洗,均采纳浸渍法,其工艺过程大致如下:1.除油除油采纳碱液加乳化剂。

2.热水浸洗除油后,除去碱液,将工件浸入热水槽,热水温度在80℃- 90℃,时刻约2 min。

3.酸处理从热水槽吊出的工件,赶忙浸入酸槽,酸槽内配以酸、缓蚀剂、润湿剂等。

酸液温度一样在40℃~60℃,浸渍时刻依照工件锈蚀情形操纵,一样为0.5~4 h,应幸免时刻过长而引起过蚀现象。

随着酸槽内酸的工作时刻的延长,酸度降低,缓蚀剂亦会消耗,应及时补充。

4.冷水浸洗工件从酸槽吊出,应进人清水槽,用冷水浸洗,除去附着在上面的酸液。

浸洗时,应让工件上下运动以提高清洗成效,浸洗时刻约1~2 min。

5.中和处理经冷水浸洗的工件,表面仍带有少量的稀酸,应进入稀碱渡中中和。

稀碱液可用碱粉或水玻璃配制,浓度视需要而定(水玻璃浓度可取0.5%)。

6.冷水漂洗经中利处理后,工件还得用冷水再次漂洗,洗去中和液和表面形成的少量盐分。

7.磷化处理酸洗过的钢铁表面呈话化状态,极易在空气中腐蚀,通常应做磷化赴理,使钢铁表面形成一层不溶于水的金属(铁)磷酸盐膜,爱护钢铁不在短时期内锈蚀。

磷化液采纳酸式磷酸盐和磷酸并添加缓蚀剂。

磷化液的配比应依照所需磷化膜的厚度决定。

(五)废酸处理酸洗液使用到一定的程度后,溶液中铁离子浓度大人增加,清洗能力大大下降,便不能连续应用,应更换新的浓酸。

由此,产生废酸处理咨询题。

废酸处理方法可归纳为两大类:一是用铁屑吸取废液中的残酸,制取亚铁盐类,或以碱液中和;二是采纳离子交换树脂法、电渗析法、氧化沉淀法等清除废酸中的亚铁离子,使废酸新生。

钢铁的磷化是指在钢铁表面通过化学方法处理,生成各种不溶于水的金属磷酸盐膜层的过程。

磷化的目的主爵是提高钢铁表面的抗腐蚀能力并作为涂料爱护的底层,还可提高滑动面耐磨耗性能。

磷化化处理的方式方法有多种。

①依照处理液组分分类,有磷酸锌系、磷酸锌钙系、磷酸锰系、磷酸铁系。

②依照处理温度分类,有高温磷化(80℃~90℃)、中温磷化(50 ℃~70℃)、低温磷化(20℃~30℃)。

③依照处理工艺分类,有槽浸式磷化、喷淋式磷化、涂刷磷化。

采纳不同方式的磷化,可获得各种不同厚度、不同成分的磷化膜,以适应不同的需要。

(一)磷化工艺磷化处理工艺要紧有三类,即槽浸法,喷淋法和涂刷法。

三种方法的特点见表7-2。

磷化处理的工艺流程见表7-3.第五节二次除锈工艺的方式方法通过预处理的钢材组成分段后,总有一部分钢材表面的车间底漆由丁焊接、切割、机械碰撞或因自然缘故受到破坏,导致钢材表面重新锈蚀。

分段合拢后,在区域涂装时期,也总有~部分分段上涂装好的涂层,由于同样的缘故遭受到破坏发生重新锈蚀。

如此,分段涂装也好,区域涂装也好,都有一个再次进行表面处理的任务,这相关于原材料处理来讲是再一次除锈,在造船涂装工程中称之为“二次除锈”。

在二次除锈时,车间底漆或原先已有的涂装尽管没有损害,但不免发生污染,如其表面需要进行涂装的话,则应进行相应的清理处理,称之为“涂装前的表面清理”。

新造船的二次除锈通常采纳喷射磨料(喷丸或喷沙)处理和动力工具打磨处理两种方式。

(一)喷射磨料处理喷射磨料处理通常分为喷丸处理和喷砂处理两种。

喷丸处理的磨料一样为钢丸、铁丸、钢丝段、棱角钢砂等。

喷沙处理的磨料有河砂、石英砂、铜矿砂等,由于喷石英砂易使操作工人得矽肺病,故一样都禁止使用。

喷丸处理一样都在磨料能够回收的喷丸房内进行,故适合于分段的二次除锈。

喷砂处理的磨料大多不回收,因此可在室内进行分段二次除锈,也可在现场进行区域涂装前的二次除锈。

成品油船和化学品船货油舱、液舱的特涂工程,均采纳舱内喷沙处理。

(二)动力工具打磨处理动力工具打磨处理,是指采纳各种风动或电动的除锈工具,依靠动力马达高速旋转或往复运动带动打磨器具(砂轮、砂轮盘、钢丝刷盘、气铲等)打击或磨削需要涂装的表面,达到清除铁锈及其他杂物的一种机械清理方式。

动力工具体积较小,质量较轻,便于个人携带和操作,应变能力较强。

与陈旧的手工工具敲铲除锈相比,动力I具打磨处理具有除锈质量好,生产效率高的优点。

缺点是比喷射磨料处理的生产效率低,除锈质量差,表面粗糙度小,因此受到一定的限制,专门是关于一些高性能涂料,动力工具打磨处理不能适合涂料对表面处理的质量要求。

动力工具的动力源有气动和电动两种,电动工具的能源供应方便,但船厂为防止漏电引起触电事故,一样均使用气动工具。

为有效发挥工具能力,压缩空气的压力应大干0.5 MP。

1.动力除锈工具造船厂常用的气动除锈工具有柄砂轮机、端型平面砂磨机、带锥齿轮的平面砂磨、气铲等。

此外,还有风锤、敲锈枪和旋转式敲锈轮等,大多用于修船除锈作业。

2.动力工具打磨处理的工艺要点动力工具打磨处理的工艺要点如下:①观看打磨作业环境,做好脚手架、照明等辅助工作,预备好打磨工具,风管接头和个体劳动爱护用品。

②清理周围环境(包括分段内的垃圾、杂物与积水)。

③杠端型平面砂磨机或带锥齿轮的平面砂磨机上装妥砂纸盘,对焊缝区、火_烧损区、自然锈蚀K 作完全打磨至出现金属本色。

打磨作业应遵循先难后易,先下后上的原则。

④对车间底漆完好的部位作轻度打磨,除去表面的锌盐(对含锌车间底漆而言)或表面老化层(对币含锌的车间底漆而言)。

⑤关于区域二次除锈来讲,应将焊缝两侧和烧掼区、自然锈蚀区的周围涂层打成坡度,以利于修补涂层叠加时的附着。

⑥换装碗型或碟型钢丝刷盘,对焊缝、烧损区和自然锈蚀区进行完全的旋刷,除去细孔内的黄锈。

⑦用直柄砂轮机(小规格)装妥束状(笔型)钢丝刷,对角缝,小孔周围及以上工具难以到达的部位进行旋刷,除净黄锈。

⑧用风铲将焊缝周围零星铁鳞与少量焊缝夹渣除净。

⑨清扫垃圾和积灰。

⑩用碎布或纱团蘸取溶剂除去表面油迹。

提交质量验收。

(三)其他方法处理除了喷射磨料处理和动力工具打磨处理两种要紧方式以外,二次除锈还有许多方式,现分述如下:1.真空喷丸(砂)真空喷丸(砂)处理需要专用的真空喷丸(砂)机。

真空喷丸(砂)机由磨料室、真空回收室、真空引射器,喷枪及锥形罩和吸丸软管等组成。

真空喷丸(砂)处理是利用压缩空气引射,将真空室内空气抽去,使与真空室相连的吸丸管与喷枪锥形罩内产生负压差,从而将喷枪内喷出的磨料和除下的铁锈一起吸人真空器内。

真空喷丸(砂)处理虽大的优点是不污染环境,专门是在船舶舾装时期,一样喷砂处理不仅要阻碍其他工种的作业,而且对差不多安装好的机械、外表会带来损害,采纳真空喷砂就无这些顾虑。

然而,真空喷丸(砂)效率较低,关于凹凸不平的表面和角落不难以回收磨料和尘埃埃。

2.湿式喷砂处理湿式喷砂处理是一种(二次)除锈的新技术,在磨料(砂)中添加一部分水,以全湿的磨料喷射到被处理的表面,可有效地除去氧化皮、锈蚀、旧涂层等,其优点是可大大减少喷砂现场的尘埃飞扬,有益于环境爱护和操作者的健康。

3.水(磨料)喷射处理水(磨料)喷射处理也是一种(二次)除锈的新技术,是利用夹带磨料(砂)的水,在0.6~0.8 MPa的空气压力下喷射到被处理的表面,能有效地除去氧化皮、锈蚀、旧涂层等。

其优点是不仅可大大减少喷砂现场的尘埃飞扬,有益干环境爱护和操作者的健康,还能幸免磨料与金属打击时产生火花,有利于安全作业。

此外,水(磨料)喷射处理时可同时除去被处理表面水溶性盐类,在修船表面处理时,可分层除去质量劣化、附着力降低的涂层。

船舶二次除锈工作的重点在于焊缝区、烧损区、自然锈蚀区,此外还包括车间底漆完好区域与型钢反面、角隅边缘等作业困难区域的除锈与清理工作。

(一)二次除锈工艺的要求关于船舶二次除锈作业时各都位的具体工艺要求,上海六船厂结合企业标准《钢质船舶除锈涂装工作标准》(Q/CB.SL26-89)作出了如表7-4的规定。

(二)二次除锈工艺的质量要求关于船体各部位的二次除锈的质量,则依照不同的部位和采纳不同的涂料,其要求各不相同。

一样来讲,处于腐蚀环境恶劣的部位(如外板、压载水舱等)和采纳高性能涂料(如环氧树脂涂料、焦油环氧——即环氧沥青涂料、无机锌涂料等)的部位,对二次除锈的质量要求就比较高,反之则比较低。

评定船舶二次除锈质量的标准与二次除锈的方武方法有关。

通常,采纳喷射磨料方法进行二次除锈时,其质量评定标准与一次除锈(即原材料除锈)质量评定标准通用,而采纳动力工具打磨或其他手工方式进行二次除锈时应采纳二次除锈质量评定标准。