柴油加氢精制装置试生产直馏航煤_庞龙

- 格式:pdf

- 大小:280.71 KB

- 文档页数:1

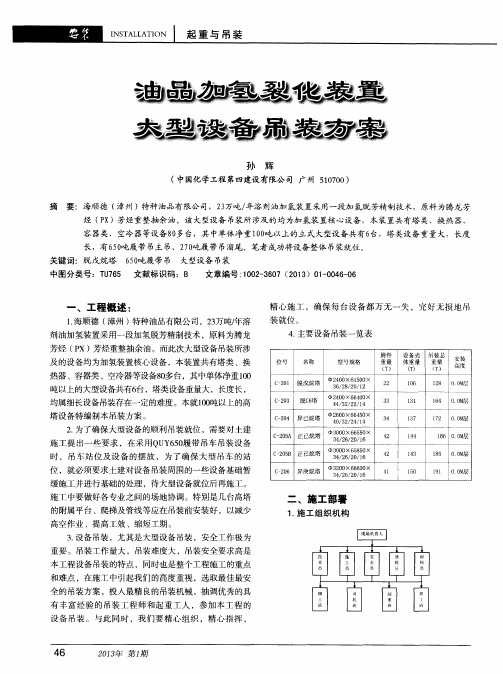

建设项目试生产方案申请单位:利津县广源沥青有限责任公司项目名称:油品质量升级装置项目类型:新建设计单位:天津辰鑫石化工程有限公司承建单位:山东岱圣安装有限公司利津县广源沥青有限责任公司2015年7月11日目录第一章编制依据与指导思想 (1)第二章工程概况 (1)第一节工程概述 (1)第二节生产装置概述 (1)第三节原料、燃料、动力供应与产品流向 (2)第四节建设情况 (2)第三章生产准备 (3)第一节一般规定 (3)第二节组织准备 (3)第三节人员准备 (3)第四节技术准备 (3)第五节安全准备 (4)第六节物资与外部条件准备 (4)第七节营销与产品储运准备 (6)第八节其它准备 (6)第四章预试车 (8)第一节一般规定 (8)第二节全面质量大检查 (10)第三节单机试运 (10)第四节工程中间交接 (11)第五章化工投料试车 (13)第一节化工投料试车应具备的条件 (14)第二节试车方案与标准 (14)一、装置物料平衡 (14)二、装置工艺技术指标 (15)三、试车操作程序 (16)第六章停车操作程序 (19)一、加氢装置 (19)二、制氢装置 (21)第七章生产考核 (22)第一节试车总结 (22)第二节试生产考核 (23)第一章.编制依据和指导思想为了使5000Nm³/年甲醇制氢装置、160万吨/年柴油加氢改质装置安全、有序、有效地进行试运工作,杜绝安全环保事故发生,顺利实现一次试运成功的目标,根据《山东省化工装置安全试车工作规范(试行)》,编制本试车方案。

第二章.工程概况第一节工程概述本工程为5000Nm³/年甲醇制氢装置、160万吨/年柴油加氢改质装置与系统配套工程,其中系统配套工程主要为原料与成品罐区与动力车间的扩容改造。

总流程图如下:一装置规模生产装置为加氢制氢联合装置。

其中制氢装置规模为5000Nm³/年;加氢装置规模为160万吨/年。

二工艺技术与流程简述(一)制氢装置制氢装置采用甲醇和水在在催化剂的作用下转化生成氢气的反应机理,产生的转化气经过变压吸附提纯后送往加氢装置,副产品为二氧化碳等。

石化炼油厂直馏航煤生产对策摘要:在项目改造设计和规划中,2014年50万吨/年全镏份2#加氢装置将改造为80万吨/年航煤加氢装置。

在此之前,经过技术论证和市场调研后,发现扬子石化炼油厂50万吨/年全镏份2#加氢装置可以采用现有的生产工艺和技术生产条件,通过简单改造提前生产直馏航煤,并能够取得良好的经济效益。

在2013年10月,2#加氢装置按航煤质量标准组织试生产,并取得成功。

关键词:直馏航煤生产技术生产调整产品质量炼油厂本身拥有四套加氢装置,通过优化这四套加氢装置原料结构,结合设计条件与实际运行情况,2#加氢装置加工原料由焦化全馏分油改为二常常一线,生产直馏航煤以提高航煤产量,在优化产品结构的同时,又提升了经济效益。

2013年10月23—28日,2#加氢装置试加工常一线油;11月4日开始,正式加工常一线油生产直馏航煤,通过对产品质量不断进行调整(调整期间,产品作为柴油送至柴油罐区),11月18日所有指标分析合格,并以直馏航煤产品送出装置。

1 工艺技术可行性与原料选择1.1 工艺技术可行性目前在中国石化共有直馏航煤加氢装置11套。

2#加氢装置工艺设计能力为50万吨/年全馏分加氢、设计操作压力与温度为9.0 MPa和400 ℃,主要处理原料为焦化装置所产的汽油、柴油和蜡油,目前装置使用的催化剂为FHUDS-6。

为有效保证产品质量,在加工2#常减压装置的常一线物料生产直馏航煤的情况下,装置实际操作压力与温度条件为5.0 MPa和315 ℃。

由此可见,装置实际运行的工艺参数高于目前集团公司11套运行的直馏航煤加氢装置设计条件与装置运行实际工艺参数。

1.2 原料选择根据目前中国石化11套直馏航煤加氢装置对直馏航煤馏分油原料的筛选以及产品质量的控制要求,组织对两套常减压装置可能作为直馏航煤馏分油的原料进行了分析和比选,既要适应装置的工艺技术,又能确保反应产物馏分油质量满足3#喷气燃料的要求,对一常常一线、常二线,二常常一线、常二线进行对比分析,发现一常和二常的常二线偏重,经过加氢处理后冰点和干点无法满足要求,所以不考虑用常二线油进行加工。

第八章直馏柴油加氢精制装置第一节装置概况及特点一、装置概述直馏柴油加氢精制装置是500×104t/a常减压配套设施,由中国石化集团公司洛阳石化工程公司负责设计、化工部第十一化学建筑安装公司施工。

装置于1992年8月交付生产,1993年1月投料试车。

2000年2月份在第二周期开工检修中,分馏系统增加了氢气气提线,使装置初步具备了航煤加氢精制的能力。

2000年三季度装置自控系统工程进行改造,横河—西仪公司的CENTUM-CS3000集散型控制系统替代原来的DⅢ型常规仪表,实现了实时数据采集、显示、控制、记录、打印等功能。

根据分公司安排,2003年2月7日开车,4月7日按计划停工,截止2004年3月25日直柴加氢装置间断开工5次,目前装置正常运行。

二、装置规模及组成装置设计处理能力为80×104t/a,开工时间8000 h/a,加工常压蒸馏装置直馏柴油,氢源来自连续催化重整装置,产品为精制柴油、粗汽油等。

装置占地面积6032平方米,由反应部分、分馏部分、循环氢压缩机部分和公用工程四大部分组成。

三、装置工艺流程特点1、原料油缓冲罐(V-3201)采用重整氢气履盖措施,以防止原料油与空气接触,从而减轻高温部位结焦的程度。

2、反应器R-3201采用热壁式反应器,并采用新型的内部结构,使进入催化剂床层的物流分配和催化剂床层的径向温度分布均匀,反应器内催化剂为单床层,不设置冷氢盘管。

3、采用三相(油、气、水)分离的立式高压分离器。

4、混合氢与原料油在E-3201前混合,这样可提高换热器的换热效果,减少炉管结焦的程度。

5、为了充分回收反应流出物的热量,降低装置能耗,反应流出物换热至132ºC后进入反应流出物空冷器A-3201。

6、为防止铵盐析出堵塞管路和设备,在反应流出物空冷器A-3201和反应流出物/原料油换热器E-3202/C的上游均设有除盐水注入点。

7、分馏部分采用双塔汽提流程,脱硫化氢汽提塔T-3201采用蒸汽汽提,产品分馏塔T-3202采用重沸炉汽提;脱硫化氢汽提塔顶回流罐V-3205气体至催化裂化装置(Ⅰ)加氢干气脱硫装置,产品分馏塔顶回流罐V-3206粗汽油直接经泵送至常减压蒸馏装置。

柴油加氢裂化装置最大量生产重石脑油和喷气燃料改造总结李志敏(中海石油宁波大榭石化有限公司,浙江省宁波市315812)摘要:2.0Mt/a工业加氢裂化装置设计原料为环烷基柴油,主要生产重石脑油和超低硫柴油。

受市场环境变化影响,对产品结构进行了调整,最大量生产重石脑油和喷气燃料。

通过调整产品切割点、增设分馏塔等措施实现了该目的。

工业运转结果表明,以柴油为原料,该装置生产的重石脑油和优质喷气燃料的收率分别为52.98%,29.35%,高价值产品收率超过82.3%,柴油收率仅3.63%。

各馏分产品性质优良,其中喷气燃料烟点30.2mm,硫、氮质量分数均小于0.5μg/g,冰点-53℃。

关键词:柴油加氢裂化装置 重石脑油 喷气燃料 改造方案 标定数据 国内炼油产品逐步走向产能过剩,柴汽比逐步降低[1 3]。

然而为了满足国内外非生产性税费一致性的要求,目前仍然暂缓征收喷气燃料产品消费税,对于有喷气燃料需求的企业,提高喷气燃料/柴油比例成为优化产品结构的重要手段,使柴油加氢装置增产喷气燃料成为现实选择。

通过将直馏柴油精制装置改为生产直馏喷气燃料、调整加氢裂化转化率和切割点等方式可以增产喷气燃料[4 6]。

中海石油宁波大榭石化有限公司2.0Mt/a工业燃料油加氢裂化装置上周期主要以环烷基直馏柴油为原料,生产超低硫柴油和重石脑油等,重石脑油收率达到50%以上。

该装置需要将未转化的柴油最大量地转化为喷气燃料。

GB6537—2018《3号喷气燃料》要求其闪点(闭口)不低于38℃,10%回收温度不高于205℃,50%回收温度不高于232℃。

另外市场上优质喷气燃料大多要求烟点高于25mm,冰点低于-50℃,闪点在40~50℃。

装置前期产品以柴油和石脑油为主,主分馏塔重馏分侧线抽出压力不高,如何在工业装置上满足侧线喷气燃料的产品质量要求也成为现实难题[7 8]。

结合装置实际运行情况,优选了中国石油化工股份有限公司大连石油化工研究院催化剂及工艺,依托中石化洛阳工程有限公司进行设计,在2018年底进行了装置改造建设。

柴油加氢精制工艺流程

首先,原始的柴油产品被送入加氢装置,经过预处理设备去除硫化物和其他杂质。

然后,柴油产品与氢气在加氢反应器中发生化学反应,通过催化剂的作用,将其中的不饱和烃、硫化物和氮化物等有害成分转化为饱和烃,同时减少硫和氮的含量,从而提高产品的质量。

接下来,经过加氢反应后的产品进入分离装置,进行蒸馏和分馏,将不同碳链长度的烃类分离出来,得到不同规格的柴油产品。

这些产品经过冷却和净化处理后,可以直接用于汽车、船舶等柴油发动机的燃料,也可以作为化工原料,用于生产各种燃料油和化工产品。

在整个加氢精制工艺流程中,需要严格控制反应温度、压力、氢气流量和催化剂的选择和管理,以确保反应的高效进行,产品的质量达到国家标准要求。

同时,对于产生的废气、废水和固体废弃物也需要进行有效的处理,以减少对环境的影响。

总的来说,柴油加氢精制工艺流程是一个复杂而关键的工业过程,它可以将原始的柴油产品转化为更清洁、更高质量的产品,满

足市场和环保的需求。

通过不断的技术创新和工艺优化,可以进一

步提高产品的质量和产能,为石油炼制行业的可持续发展做出贡献。

1 柴油加氢精制试生产航煤1.1 装置概况

常减压装置于2006年建成,装置规模为550万吨/年,其中常一线为石脑油组分,常二线、常三线为直馏柴油组分,常四线为蜡油组分;柴油加氢装置原设计用于加工直馏柴油和焦化汽柴油混合组分,于2010年建成,装置规模为200万吨/年,设计压力为7.4MPa,催化剂型号为KF757。

加工柴油时的主要操作条件:反应温度 325℃,反应压力6.0MPa,装置氢气采用重整氢气,纯度为92%左右,经分析具备试生产航煤的条件。

1.2 操作条件

装置加工原料采用常减压装置常二线组分与部分石脑油组分混合组分,处理量为新鲜进料70t/h(常二线60t/h,常一线和初顶石脑油10t/h)。

与柴油加氢相比,航煤加氢所需的条件较为缓和,因此适当降低了反应温度。

装置适当降低处理量,改成部分循环,加氢进料泵出口流量为160t/h,其中新鲜进料70t/h,循环量90t/h。

分馏系统采用双塔操作,适当减低汽提塔与分馏塔塔底温度,进行产品切割。

1.3 试生产过程

2015年2月,炼油厂在200万吨/年加氢装置进行了为期一个月的航煤试生产,采用不停工直接切换原料的方式进行生产,其中原料由550万吨/年常减压装置提供。

1.3.1 550万吨/年常减压装置

炼油厂常减压车间550万吨/年常减压装置通过调整常二线工艺参数进行航空煤油试生产。

根据生产指令,常二线切割指标95%点从调整前的287~297℃下调到275~285℃;降低常二线抽出温度,控制抽出温度在215~217℃;投用常一线出装置与常二线柴油热出料外送线之间的跨线,将常一线并入热柴线出装置。

1.3.2 200万吨/年加氢精制装置

200万吨/年加氢精制装置通过调整原料配比和反应条件进行航空煤油试生产。

装置改部分循环,原料泵出口流量160t/h,新鲜进料70t/h,原料为常减压装置常二线馏分油混兑部分初常顶石脑油馏分。

反应器入口温度320℃,出口335℃,系统压力6.0MPa,耗氢5800Nm 3/h,循环氢量71000 Nm 3/h。

汽提塔进料温度156℃,汽提塔塔顶温度155℃,汽提塔塔底温度163℃,分馏塔进料温度196℃,分馏塔塔顶温度80~85℃,分馏塔塔底温度220~230℃。

操作条件达到航煤操作条件,通过调整工艺参数,成功生产出合格的航空煤油

产品。

1.4 产品质量

通过不断调整操作参数,成功生产出合格的航空煤油产品。

由航空煤油质量分析结果可以看出:闪点为44℃,烟点为25.1mm,冰点为-49℃,满足3号喷气燃料质量指标(标准编号为GB6537—2006)。

2 结果与讨论

2.1 反应温度与压力的影响

航煤加氢装置反应压力通常在2.5~3.2MPa,而该装置的反应压力为6.0MPa,这有利于提高加氢反应深度,但是压力高不利于产物的脱硫醇。

在6.0MPa操作压力下进行试生产,最终产品硫醇含量为0.0002%,硫醇含量达到质量要求(不大于0.002%)。

对于直馏航空煤油馏分,加氢处理反应温度一般为220~340℃。

该装置反应温度为300℃,满足生产需求;但是个别分析结果中烟点低于25 mm,经提温至320℃后,反应床层温升增加了22℃,提高了加氢深度,最后烟点符合指标要求。

2.2 航煤质量调整

在试生产过程中,200万吨/年加氢精制装置生产航空煤油馏分部分批次冰点为-46.5℃,不满足质量指标。

将200万吨/年加氢精制装置生产航空煤油组分与该厂100万吨/年裂化装置生产航空煤油进行调和试验,调和比例为2︰1(体积比),采用3号喷气燃料分析标准,标准编号为GB6537—2006,实测结果满足3号喷气燃料质量指标。

3 结论

1)550万吨/年常减压装置在常二线抽出温度为205℃,200万吨/年加氢精制装置在反应器压力6.0MPa,反应器入口温度320℃,分馏塔底温度230℃,分馏塔顶温度82℃条件下,200万吨/年加氢精制装置能够生产出合格产品,实测结果满足3号喷气燃料质量指标(标准编号为GB6537—2006)。

2)当装置生产出的航空煤油馏分个别指标(冰点为-46.5℃)不满足时,可以通过与加氢裂化生产的航空煤油进行调和,当调和体积比为2︰1时满足3号喷气燃料质量指标。

3)随着国内外对环保要求的日益增高,对航煤的质量要求提出了更高的要求。

从目前来看,随着航煤加氢精制工艺技术研究的改良和发展,现阶段其将成为国内各大炼化企业航煤生产的首选工艺之一。

柴油加氢精制装置试生产直馏航煤

庞龙

中国石油辽阳石化分公司 辽宁 辽阳 111003

摘要:辽阳石化分公司在200万吨/年加氢装置开始进行了为期一个月的航煤试生产,采用不停工直接切换原料的方式进行生产,通过不断调整操作参数,成功生产出合格的航空煤油产品。

关键词:航空煤油 常减压装置 柴油加氢精制 烟点 冰点

Straight run aviation kerosene pilot production in diesel hydrotreating unit

Pang Long

Liaoyang Petrochemical Branch ,CNPC ,Liaoyang 111003,China

Abstract:The 2mt/a diesel hydrotreating unit in Liaoyang petrochemicals implemented pilot production without shutdown for one month to produce on-spec aviation kerosene by adjusting operating parameters.

Keywords:aviation kerosene;atmospheric and vacuum pressure unit;diesel hydrotreating;smoke point;freezing point。