产品鉴别与追溯管理程序(品质部)

- 格式:doc

- 大小:59.00 KB

- 文档页数:3

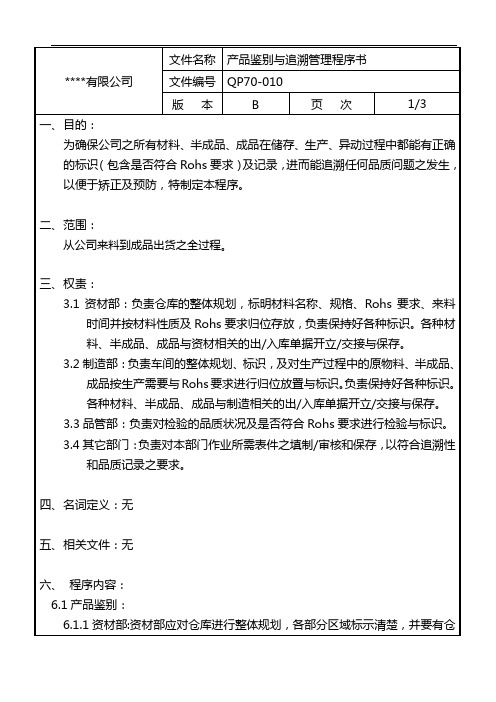

产品鉴别与追溯管理程序产品鉴别与追溯管理程序 1.目的:确保公司在产品实现的各阶段(进料、制程中、最终产品、交货),能由适当的方式来鉴别产品及其监测后的产品状态,使其在需要追溯质量异常时,能藉由产品独特的识别记录,迅速找出不良发生源而制订之。

2.职责范围:2.1仓管或品保IQC:原物料识别标示。

2.2制造部班、组长:生产中产品标示。

2.3品保IPQC:制程中检验状态标示。

2.4品保部FQC:成品检验状态标示。

2.5品保部包装员:成品包装标示。

2.6制造干部:制程状况追溯。

2.7品保部:质量记录提出。

3作业内容:3.1 产品鉴别:成品及原物料阶段编号:3.1.1成品、原物料、内部编号:统一由总厂工程研发部提供。

3.1.2 外部编号:依客户指定编订,若客户未指定,由总厂工程研发部编订。

3.2 各阶段之标示:3.2.1 进料:a.采购应要求供货商交货时的货品有完整的标示,物料标签及环保标签,物料标签需有品名规格、生产日期、生产批号、料号等,以方便收料及日后追溯用。

b.仓管收料人员及品保IQC按验收单核对标示之完整和正确性。

c.进料接收数量后,需放置进料待验区,等待IQC进行进料检验。

d.经检验合格者,贴合格标签签,注明检验者、检验日期和盖环保合格章。

e.经检验不合格者,贴不合格标签,仓库移转到退货区。

f.经判定为特采者,贴特采标签,并注明。

g.合格入库时,仓管贴进料季度颜色标签,以方便先进先出。

h.仓管发料依【工单发料表】作业。

3.2.2制程阶段:a.各项原物料于领发料时,应于账册内注明生产单号;在量产前各班组长需填写【人机追溯单】对人员、机台进行定位。

b.制程中用标示牌或标签标示,如注明机种、存放状况、生产状况等。

c.制程中在制品,使用蓝色胶框(盒)内,并标示清楚、区隔存放。

d.制程中成品(良品),使用绿色胶框(盒)内,并标示清楚、区隔存放。

e.制程中产生不良品时,放置于红色胶框(盒)内,并标示清楚、区隔存放。

產品鑑別與追溯管理程序1.目的:確保公司在產品實現的各階段(進料、制程中、最終產品、交貨),能由適當的方式來鑑別產品及其監測后的產品狀態,使其在需要追溯品質異常時,能藉由產品獨特的識別記錄,迅速找出不良發生源而制訂之。

2.職責範圍:2.1倉管或品保IQC:原物料識別標示。

2.2製造部班、組長:生產中產品標示。

2.3品保IPQC:制程中檢驗狀態標示。

2.4品保部FQC:成品檢驗狀態標示。

2.5品保部包裝員:成品包裝標示。

2.6製造幹部:制程狀況追溯。

2.7品保部:品質記錄提出。

3作業內容:3.1 產品鑑別:成品及原物料階段編號:3.1.1成品、原物料、內部編號:統一由總廠工程研發部提供。

3.1.2 外部編號:依客戶指定編訂,若客戶未指定,由總廠工程研發部編訂。

3.2 各階段之標示:3.2.1 進料:a.採購應要求供應商交貨時的貨品有完整的標示,物料標簽及環保標簽,物料標簽需有品名規格、生產日期、生產批號、料號等,以方便收料及日后追溯用。

b.倉管收料人員及品保IQC按驗收單核對標示之完整和正確性。

c.進料接收數量后,需放置進料待驗區,等待IQC進行進料檢驗。

d.經檢驗合格者,貼合格標簽簽,注明檢驗者、檢驗日期和蓋環保合格章。

e.經檢驗不合格者,貼不合格標簽,倉庫移轉到退貨區。

f.經判定為特採者,貼特採標簽,並註明。

g.合格入庫時,倉管貼進料季度顏色標簽,以方便先進先出。

h.倉管發料依【工單發料表】作業。

3.2.2制程階段:a.各項原物料於領發料時,應於帳冊內注明生產單號;在量產前各班組長需填寫【人機追溯單】對人員、機臺進行定位。

b.制程中用標示牌或標簽標示,如註明機種、存放狀況、生產狀況等。

c.制程中在製品,使用藍色膠框(盒)內,並標示清楚、區隔存放。

d.制程中成品(良品),使用綠色膠框(盒)內,並標示清楚、區隔存放。

e.制程中產生不良品時,放置於紅色膠框(盒)內,並標示清楚、區隔存放。

f.制程維修品,放置於黃色膠框(盒)內,並標示清楚及區隔存放,FQC檢驗時需加強檢驗。

产品鉴别与追溯管理办法的流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!产品鉴别与追溯管理办法的流程如下:一、产品鉴别1. 收集产品信息:收集产品的各种信息,包括产品名称、型号、规格、生产日期、批次等。

品质部产品质量检验与质量追溯规程【品质部产品质量检验与质量追溯规程】一、背景介绍随着消费者对产品质量的要求越来越高,品质部的工作变得尤为重要。

为了保证产品质量,制定并执行产品质量检验与质量追溯规程是必不可少的。

本文将详细介绍品质部产品质量检验与质量追溯规程的要点与流程。

二、检验规程1. 产品质量检验原则为了确保产品质量符合标准和要求,品质部制定了以下产品质量检验原则:- 检验全程:从原材料采购到生产加工,再到成品出库,全程检验。

- 检验全面:对标准要求的每个环节和指标进行检验,确保完全符合。

- 检验有效性:采取科学的检验方法和措施,确保结果准确可靠。

2. 检验流程- 原材料检验:品质部在原材料到货后进行外观、尺寸、化学成分等检验。

- 生产过程检验:对生产环节进行抽样检验,确保过程符合质量标准。

- 成品检验:对成品外观、功能、安全性等进行全面检验。

- 报告编制:对每次检验结果进行记录和编制检验报告。

三、质量追溯规程1. 追溯要求- 唯一标识:每个产品都应有唯一标识,在生产过程中可以追溯到每个环节。

- 信息记录:对每个环节进行记录,包括原材料来源、加工过程、人员信息等。

- 存档管理:对追溯信息进行存档管理,确保可随时查阅。

2. 追溯流程在发现产品质量问题或出现事故时,品质部需按以下流程进行质量追溯:- 问题发现:及时响应并且确认质量问题,确保问题得到准确记录。

- 追踪信息:通过追踪系统获取产品的生产信息和销售渠道等相关数据。

- 分析原因:根据追踪信息进行全面分析,找出问题原因和责任方。

- 采取措施:根据问题原因制定相应的纠正措施和预防措施。

- 跟踪效果:对纠正措施进行跟踪,确保问题不再发生。

四、总结与建议品质部产品质量检验与质量追溯规程的制定和执行对于保障产品质量至关重要。

通过全程、全面、有效的质量检验,可以确保产品符合标准要求。

而质量追溯规程则能够快速有效地追踪产品质量问题,从而采取相应措施,避免类似问题再次出现。

产品识别与追溯控制程序文件编号:HK-QP-Il制定部门:仓库1.目的依据产品识别与追溯程序,可使产品在任何时间与地点的生产状况均能得到鉴别与追溯,从而确保产品的质量。

2 .适用范围本程序适用于进料、产品制造各流程、成品及出货各程序。

3 .职责3.1 物料识别:仓库3.2 半成品的识别:生产车间3.3 成品客户退货的识别:生产车间、仓库3.4 产品质量追溯:各车间的品质部4 .作业内容4.1 物料的识别凡公司购入的物料或客户供应品,生管部要求供应商或业务要求客户在所交物料上或外包装上标识相应标签或文字说明(如:品名、数量、规格、生产日期等内容),签收人应检验合格后进行入仓。

经质检人员检验后,在标识卡上签字确认质量状态,办理入库手续或采取隔离措施。

仓库应确保所有进、出仓的物料均有清楚的标识。

4.2 生产过程中产品的识别4.2.1 各制造流程中均应标明品名、规格、数量、生产者、检验者、检验状态、日期,不良品应分开摆放,并做相应标识。

422生产后工序所产生的产品应另行堆放并做相应标识(品名、规格、数量、生产者、日期、检验状态、检验人员等)。

424发外过程中应标明发外名称、规格、数量、日期,外发者交回厂时应做抽验并查标识是否清楚,再做入仓或出货。

4.3 成品的识别4.3.1 产品完成后,最后一工序应于成品标识卡上注明名称、规格、数量、检验人员、生产日期、检验结果,以备入仓之鉴别。

4.3.2 客户退货中检验出来的不良品,质检员应在退货入库通知单上注明退货原因。

4.4 检验状态4.4.1 检验状态分三种:待检、合格、不合格。

4.4.2 检验结果由质检员挂牌标示。

4.4.3 标示与隔离4.4.3.1 经进料检验合格的产品,由质检员标示合格,仓管人员根据其合格标识,将合格品从待验区移至储存区,若不合格品则标示不合格,并告知仓管人员。

4.4.3.2 生产过程中不合格品,由质检员写吊牌标明不合格加以识别。

4.433让步接收品由质检员标明(不合格品未经让步接收前仍需注明不合格吊牌,并置于待处理区)。

制定日期2022.4.15

页码第2页,共3页

4.3.3品质部应建立与保留原物料的检验记录及相关文件。

4.4库存鉴别与追溯

4.4.1仓库规划须划分区域,产品摆放按区域放置,且规划检验区、不合格区;

4.4.2仓管人员于收发料时,办理相关入出库手续,便于追溯;

4.4.3仓管员依IQC PASS章鉴别日期,作为原物料储存管制之鉴别与追溯;

4.5制程阶段的鉴别与追溯

4.5.1制程中产品或物料以LOT号码进行管理,以确保能追溯至原物料的识别与质量状况;软板

记录软板上的LOT号码于生产日报上,物料LOT号记录来料生产日期于换料表上;锡膏

规格及批号记录于IPQC巡检日报上,以上记录作为以后的品质追踪的依据;

4.5.2原物料与成品的检验状况,在整个制程中均应予以批号及品名的鉴别,鉴别的形式可用章

记、标签或记录于【来料检验记录表】上,此鉴别应能区分已允收与拒收的状况;

4.5.3制程中各种状态的标示

A.【合格品包装标签】,如下图示;

B.线上品质检验过程中要标示待检区、合格品区及不合格品区;。

1﹑目的﹕訂定各階段料﹑產品識別與產品品質追溯性之相關作業程序。

2﹑范圍﹕凡本廠購入之料﹑品信生產之產品均適用本程序。

3﹑職責﹕識別與追溯﹕品管部及相關單位。

4﹑作業內容﹕4.1識別管制作業﹕4.1.1進料接受﹕4.1.1.1凡購入之品料﹐采購與倉管單位均應要求供貨廠商于所交貨品書寫或貼上標簽﹐藉以識別品料之品名﹑料號﹑規格﹑數量﹑交期(或批號)等資料。

4.1.1.2 IQC人員判定為合格之進料﹐需填寫進料檢驗之相關記錄﹐并由IQC于合格批貼上綠色合格標簽并蓋上IQC PASS蓋以資識別。

4.1.1.3 IQC人員判定不合格品料需填寫進料檢驗報告﹐并經部門負責人批准后做出裁定﹕若退貨則貼上紅色拒收標簽以識別并隔離處理﹔若特采則貼上黃色標簽以資識別。

4.1.2制程中﹕制程中之產品﹐生產部作業人員須以《每周交貨計划( )》管制制程之產品﹐由各工序QC做好檢查日報表﹐藉以識別產品之品名﹑規格﹑數量﹑制造日期等資料。

制程的合格品同《批量管制卡》轉入下工序﹔不合格貼上紅色箭頭標簽并隔離﹐填寫《送檢單》交MRB小組處理。

4.1.3成品檢驗、裝箱﹕成品經FQC/FQA檢驗合格轉包裝部包裝﹐包裝作業員裝箱后﹐視客戶需要貼上產品標簽或直接于外箱上注明產品料號(或品名)﹑數量﹑日期等資料﹐以識別箱中之產品。

包裝后經FQA檢驗合格后蓋上FQA PASS 章入庫出貨﹐不合格品由FQA提出《退貨單》退回FQC處理。

4.2追溯管制作業﹕4.2.1各階段品管人員﹐應依《進料檢驗程序》﹑《制程檢驗程序》及《最終檢驗與測試管制程序》執行檢驗﹐并將檢驗結果及材料或產品相關資料記錄于各檢驗記錄表﹐并依《品質記錄管制程序》之規定妥善建檔保存。

4.2.2成品出貨后﹐生產計划部須保存相關的出貨記錄。

4.3客戶有要求之追溯管制作業﹕4.3.1當客戶有追溯要求(如客戶抱怨退貨等)﹐品管部應回溯追查出貨記錄﹑成品檢驗入庫記錄﹑制程檢驗記靈﹑進料檢驗記錄﹐以追查問題產生之原因﹐并錄求改善方法以防止問題再發生。