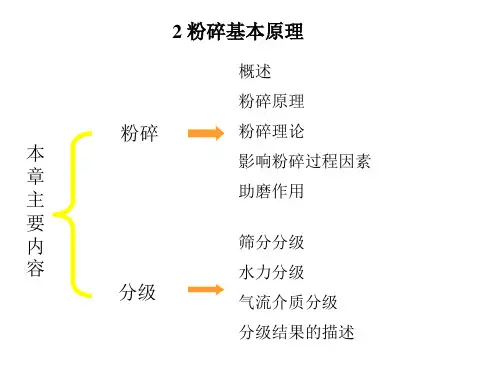

粉碎基本原理概要

- 格式:ppt

- 大小:2.38 MB

- 文档页数:81

粉碎机的工作原理概述

粉碎机是利用机械力来把物料粉碎成细小粒度的设备,主要由粉碎机构、传动机构、电机三大部分组成,其工作原理如下:

1. 电机驱动转矩

电机通过带动粉碎转子旋转,提供所需的机械能和转矩,是整台设备的动力来源。

2. 传动机构传递动力

从电机出来的动力需要经过减速机构减速后再传到粉碎转子,带动其旋转。

减速机构提高转矩,减低转速。

3. 粉碎机构粉碎物料

粉碎机构包括定子和高速旋转的转子,原料从供料口进入,在高速转动的转子与定子之间进行粉碎。

4. 冲击作用

转子高速旋转时给物料造成强大的离心加速度和离心力,使原料mutual冲击碎裂。

5. 剪切作用

转子表面刀片或锤头与定子间形成剪切间隙,原料通过间隙时承受剪切力粉碎。

6. 压研作用

原料在转子和定子间通过多次压碎、研磨作用逐渐成细粉末状。

7. 筛分分类

粉碎后物料可通过筛分获得不同粒径产物,实现分类利用。

8. 循环操作

未达标准的较大颗粒可再次进入粉碎区继续粉碎,直至全部符合粒度要求。

粉碎的原理

粉碎的原理是指通过外力或特定设备对物体进行碾压、破碎、粉碎的过程。

粉碎的原理可以根据不同的物体和设备有所不同,以下是常见的几种粉碎原理:

1. 压力粉碎原理:利用压力将物体从外部施加力,使其内部结构破坏,从而实现物体的粉碎。

例如,利用压力机对物体进行压碎。

2. 碰撞粉碎原理:物体在高速撞击下,发生碰撞变形,内部结构受到瞬间破坏,从而实现物体的粉碎。

例如,利用冲击力将物体破碎成碎片。

3. 剪切粉碎原理:通过对物体进行切割或剪裁,使其分解为更小的碎片。

例如,利用剪切机械对物体进行切割。

4. 磨擦粉碎原理:物体在两个相对运动的表面之间受到磨擦作用,产生热量和摩擦力,导致物体破碎为碎片。

例如,利用研磨机对物体进行磨碎。

5. 冲击粉碎原理:通过对物体施加瞬间冲击或震动力,使物体受到剧烈振动和冲击,从而导致物体破碎。

例如,利用振动粉碎机对物体进行粉碎处理。

这些粉碎原理常常应用于工业生产、废物处理、矿石破碎等领域,通过粉碎可以使物体变得更易处理、储存或回收利用。

粉碎的原理

粉碎是一种常见的物料处理过程,它通过外力的作用使物料内部的结构破碎,

将大块物料分解成小颗粒或粉末。

粉碎的原理主要包括破碎力学原理、破碎机械原理和物料特性原理。

破碎力学原理是指在外力作用下,物料内部受到应力和变形,最终导致物料的

破碎。

物料受到外力作用后,内部会产生应力集中,当应力超过物料的抗压强度时,物料就会发生破碎。

这个过程可以用破碎力学原理来解释和描述,破碎力学原理包括压碎、剪切和弯曲等破碎方式。

破碎机械原理是指破碎设备如何利用外力对物料进行破碎。

常见的破碎设备有

颚式破碎机、冲击式破碎机、锤式破碎机等。

这些设备利用不同的原理对物料进行破碎,比如颚式破碎机通过动颚和静颚的相对运动对物料进行压碎,而冲击式破碎机则通过高速旋转的转子对物料进行冲击破碎。

物料特性原理是指物料自身的性质对破碎过程的影响。

物料的硬度、粘度、湿

度等特性会影响破碎的难易程度和破碎后的颗粒大小。

比如硬度大的物料需要更大的破碎力才能破碎,而粘性大的物料容易粘在破碎设备上,影响破碎效果。

总的来说,粉碎的原理是通过外力作用和破碎设备的运动对物料进行破碎,同

时考虑物料自身的特性对破碎过程的影响。

了解粉碎的原理有助于选择合适的破碎设备、调整破碎参数,提高破碎效率,达到更好的破碎效果。

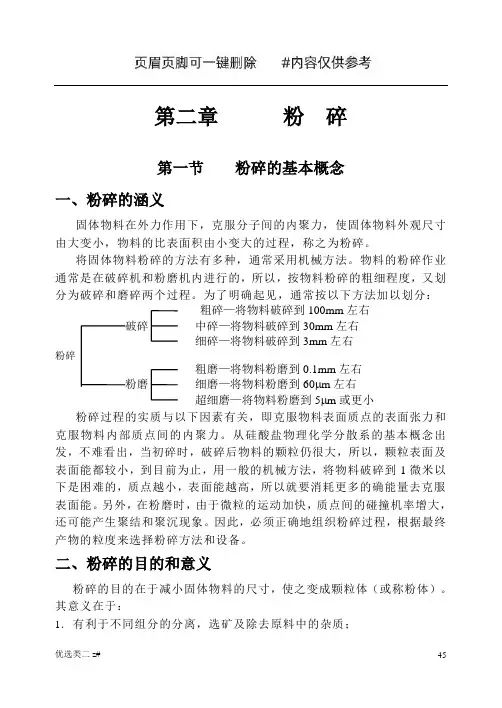

第二章粉碎第一节粉碎的基本概念一、粉碎的涵义固体物料在外力作用下,克服分子间的内聚力,使固体物料外观尺寸由大变小,物料的比表面积由小变大的过程,称之为粉碎。

将固体物料粉碎的方法有多种,通常采用机械方法。

物料的粉碎作业通常是在破碎机和粉磨机内进行的,所以,按物料粉碎的粗细程度,又划分为破碎和磨碎两个过程。

为了明确起见,通常按以下方法加以划分:粗碎—将物料破碎到100mm左右破碎中碎—将物料破碎到30mm左右细碎—将物料破碎到3mm左右粉碎粗磨—将物料粉磨到0.1mm左右粉磨细磨—将物料粉磨到60μm左右超细磨—将物料粉磨到5μm或更小粉碎过程的实质与以下因素有关,即克服物料表面质点的表面张力和克服物料内部质点间的内聚力。

从硅酸盐物理化学分散系的基本概念出发,不难看出,当初碎时,破碎后物料的颗粒仍很大,所以,颗粒表面及表面能都较小,到目前为止,用一般的机械方法,将物料破碎到1微米以下是困难的,质点越小,表面能越高,所以就要消耗更多的确能量去克服表面能。

另外,在粉磨时,由于微粒的运动加快,质点间的碰撞机率增大,还可能产生聚结和聚沉现象。

因此,必须正确地组织粉碎过程,根据最终产物的粒度来选择粉碎方法和设备。

二、粉碎的目的和意义粉碎的目的在于减小固体物料的尺寸,使之变成颗粒体(或称粉体)。

其意义在于:1.有利于不同组分的分离,选矿及除去原料中的杂质;2.粉碎使固体物料颗粒化,将具有某些流体性质,而具有良好的流动性,因而有利于物料的输送及给料控制;3.减少固体颗粒尺寸,提高分散度,因而使之容易和流体或气体作用,有利于均匀混合,促进制品的均质化;4.把固体物料加工成为多种粒级的颗粒料,采用多级颗粒级配,可以获得紧密堆积,因而有利于提高制品的密度,而且粉碎加工可破坏封闭气孔,也有利于提高制品的密度;5.颗粒尺寸愈小,其比表面积也就愈大,表面能也愈大,因而可促进物理化学反应速度,促进陶瓷和耐火材料的烧结,提高水泥的水化活性,加速玻璃配合料的熔化速度。

粉碎的工作原理

粉碎机的工作原理是通过将物体放入粉碎机内部,使其受到高速旋转的刀片或锤头的冲击、剪切和摩擦力,从而将物体分解成小块或细粉。

具体来说,粉碎机通常由进料口、破碎室和出料口组成。

当物体通过进料口进入破碎室时,刀片或锤头开始高速旋转。

这些刀片或锤头以极高的速度撞击物体,并以剪切和摩擦力将其破碎。

在这个过程中,物体会因为受到冲击力而断裂成较小的块状物。

随着刀片或锤头的不断旋转和撞击,物体将被进一步破碎。

最终,经过破碎的物体会通过出料口排出。

不同类型的粉碎机可能还会配备筛网或风选装置,以使得粉碎后的物体达到所需的粒度。

总而言之,粉碎机通过刀片或锤头的高速旋转和撞击作用,将物体分解成小块或细粉,实现粉碎的目的。

粉碎机原理一、引言粉碎机是一种常见的机械设备,主要用于将物料粉碎成细小的颗粒或粉末。

粉碎机的原理是通过将物料置于旋转的刀片或锤头之下,利用高速运动的力量将物料破碎。

本文将详细介绍粉碎机的原理以及其工作过程。

二、粉碎机的分类根据不同的工作原理和结构特点,粉碎机可以分为多种类型,包括锤式粉碎机、齿轮式粉碎机、圆锥式粉碎机等。

不同类型的粉碎机适用于不同的物料和粉碎要求,但其基本原理是相似的。

三、粉碎机的原理粉碎机的基本原理是通过高速旋转的刀片或锤头对物料进行打击、剪切或撞击,使物料发生破碎。

具体来说,粉碎机的工作过程可以分为以下几个步骤:1. 物料进料:物料通过进料口进入粉碎机内部,进入到刀片或锤头的作用范围。

2. 切割或撞击:当物料进入刀片或锤头的作用范围时,刀片或锤头以高速旋转,对物料进行切割或撞击。

刀片或锤头与物料的接触面积较大,可以有效地施加力量,将物料破碎成较小的颗粒。

3. 物料出料:经过切割或撞击后,物料被破碎成较小的颗粒或粉末,然后通过出料口排出粉碎机。

四、粉碎机的工作条件粉碎机的工作效果受多种因素的影响,包括物料的性质、物料的湿度、刀片或锤头的旋转速度、进料量等。

合理地控制这些因素可以提高粉碎机的工作效率和粉碎质量。

1. 物料的性质:不同的物料具有不同的硬度和脆性,对于硬度较高的物料,需要使用更耐磨的刀片或锤头,并调整刀片或锤头的旋转速度。

2. 物料的湿度:湿度较高的物料容易粘在刀片或锤头上,降低粉碎效果。

可以通过减少物料的湿度或增加刀片或锤头的旋转速度来改善此问题。

3. 刀片或锤头的旋转速度:旋转速度越高,物料受到的撞击力就越大,粉碎效果就越好。

但是过高的旋转速度会增加能耗和设备的磨损,需要在经济效益和粉碎效果之间进行平衡。

4. 进料量:过大的进料量会导致粉碎机过载,降低工作效率,甚至损坏设备。

需要根据粉碎机的额定处理能力合理控制进料量。

五、粉碎机的应用领域粉碎机广泛应用于矿山、冶金、化工、建材等行业,可用于破碎各种矿石、煤炭、建筑垃圾等物料。

粉碎机工作原理及设计思路粉碎机是一种常见的工业设备,用于将原料或废料物料进行粉碎、破碎或切割。

它广泛应用于冶金、化工、建筑材料、电力、交通、水利等领域。

在粉碎机的设计中,工作原理和设计思路是非常重要的。

本文将详细介绍粉碎机的工作原理及设计思路。

一、粉碎机的工作原理粉碎机的工作原理主要包括破碎原理和粉碎原理两个方面。

1. 破碎原理破碎原理是指在粉碎机内部,利用动力将物料进行破碎的原理。

一般来说,主要有以下几种破碎原理:(1)压碎原理:利用机械压力将物料挤压、压碎,主要适用于破碎硬度较高的物料。

(2)冲击原理:利用高速旋转的锤头与物料发生冲击破碎的原理,常用于破碎脆性物料。

(3)剪切原理:利用剪切力将物料切割、破碎,适用于纤维状、粘稠物料等。

2. 粉碎原理粉碎原理是指将原料破碎后分解成所需粒度的粉末,一般通过筛网、离心力或风力分选等方式实现。

粉碎机的设计要考虑原料的物理性质,选择合适的粉碎原理来满足不同粉碎要求。

二、粉碎机的设计思路在粉碎机设计中,需考虑原料的物理性质、产量要求、运行稳定性以及维护保养等方面,根据不同的粉碎要求和工艺条件,可以灵活采用不同的设计思路。

1. 结构设计思路:(1)机体结构:要考虑机体的强度、刚性和稳定性,以承受冲击和振动,保证机器安全运行。

(2)破碎室设计:根据原料特性选择合适的破碎方式,尽可能使原料均匀受力,减少磨损。

(3)传动系统设计:考虑传动效率和稳定性,选择合适的传动方式和传动装置。

2. 控制系统设计思路:(1)自动化控制:可以采用PLC控制系统或者智能控制系统,实现粉碎过程的自动化控制,提高生产效率。

(2)安全保护:设置传感器、报警装置等多种安全保护装置,确保设备运行安全。

3. 磨具设计思路:(1)选择合适的磨具材料:根据原料硬度和耐磨性选择合适的磨具材料,延长磨具寿命。

(2)磨具结构设计:优化磨具结构,减少能量损失和磨损,提高粉碎效率。

粉碎机的设计思路要充分考虑原料特性、粉碎要求和运行稳定性等因素,通过合理的结构设计和控制系统设计,实现设备高效、稳定、安全运行。

粉碎机的原理粉碎机是一种常见的工业设备,主要用于将物料进行粉碎、破碎、切割等操作,常见于化工、冶金、建材、矿山等行业。

粉碎机的原理是利用机械能对物料进行力的作用,使其发生破碎、切割等物理变化,从而达到所需的粉碎效果。

粉碎机的原理可以分为以下几个方面来解释:1. 破碎力学原理。

粉碎机的工作原理主要基于破碎力学原理。

当物料进入粉碎机内部后,受到机械装置的作用力,如冲击力、剪切力、压碎力等,从而使物料发生破碎变形。

这些作用力会使物料内部分子间的结合力受到破坏,从而使物料变得松散,易于破碎。

2. 粉碎机的结构原理。

粉碎机通常由进料装置、破碎装置、排料装置、传动装置和控制系统等部分组成。

其中,破碎装置是粉碎机的核心部件,其结构设计直接影响到粉碎效果。

常见的破碎装置包括锤式破碎机、颚式破碎机、圆锥破碎机等,它们通过不同的工作原理和结构设计,实现对物料的破碎作用。

3. 物料特性对粉碎机的影响。

不同的物料具有不同的物理特性,如硬度、粘度、湿度等,这些特性会对粉碎机的工作产生影响。

例如,硬度大的物料需要更大的破碎力才能达到所需的粉碎效果;而湿度大的物料则容易粘附在破碎机内部,影响破碎效率。

因此,在选择粉碎机时,需要根据物料的特性来进行合理的选择和设计。

4. 破碎过程中的能量转化。

粉碎机在工作时需要消耗能量,这些能量主要来自于外部动力源,如电动机、柴油机等。

在破碎过程中,外部能量会通过传动装置转化为机械能,进而对物料进行破碎作用。

因此,粉碎机的能效问题也是需要重点关注的。

总的来说,粉碎机的原理是基于破碎力学原理,通过合理的结构设计和能量转化,对物料进行破碎、切割等操作。

在实际应用中,需要充分考虑物料特性和能效问题,选择合适的粉碎机设备,才能达到预期的粉碎效果。

粉碎机的工作原理

粉碎机(如颚式破碎机)主要通过机械力对物料进行碎磨,将其分解为更小的颗粒。

其工作原理如下:

1. 原料进料:将需要处理的物料通过上料口输入粉碎机的破碎腔内。

2. 破碎器官:物料进入破碎腔后,受到破碎器官(如颚板)的挤压、撞击、剪切等力作用。

物料受到这些力的影响发生断裂和碎磨作用。

3. 出料:经过粉碎作用后,物料分解成较小的颗粒,通过出料口排出破碎腔,进入下一个工艺阶段。

出料口通常设有筛网,以筛分不同尺寸的颗粒。

4. 简易排料机制:某些粉碎机还配备有简易的排料机制,用于及时清理破碎腔内的物料残渣,保证连续操作和工作效率。

值得注意的是,在工业生产中,粉碎机的具体工作原理和结构会因不同型号、用途和物料特性而有所差异。

上述描述是一般的粉碎机工作原理的基本概括。

粉碎基本原理和方法1、粉碎基本原理从粉碎定义可知,饲料粉碎是利用粉碎工具(锤片粉碎机的锤片、筛片、齿板,辊式粉碎机的压辊,球磨机的钢球等)对物料施力,当其作用超过物料颗粒之间的内聚力(结合力)时而破碎的过程。

随着粉碎过程的进行,物料的比表面积不断地增加,固体饲料破裂成小块或细粉数随之增多。

这种过程一般只是几何形状的变化。

2、粉碎方法根据对物料施力情况不同,粉碎可分为击碎、磨碎、磨碎和锯切碎等四种方法(图1-1)。

图1-1 物料的粉碎方法a. 击碎b. 磨碎c. 压碎d.e. 锯切碎(一)击碎(图1-1a)击碎是利用安装在粉碎室内的工作部件(如锤片、冲击锤、磨块、齿爪或销柱等)高速运转,对物料实施打击碰撞,依靠工作部件对物料的冲击力使物料颗粒碎裂的方法,它是一种无支承粉碎方式,其优点是适用性好,生产率较高,可以达到较细的产品粒度,且产品粒度相对比较均匀;缺点是工作部件的速度要求较高,能量浪费较大。

锤片粉碎机、爪式粉碎机就是利用这种方法工作的。

(二)磨碎(图1-1b)磨碎是利用两个刻有齿槽的坚硬磨盘表面对物料进行切削和摩擦而使物料破碎的方法。

这种主法主要是靠磨盘的正压力和两个磨盘相对运动的摩擦力作用于物料颗粒而达到破碎的。

此法适用于加工干燥且不含油的物料,它可根据需要将物料颗粒磨成各种粒度的产品,但含粉末较多,产品温升也较高。

利用这种方法进行工作的有钢磨和石磨,不过后者很少用于工业生产。

钢磨的制造成本低,工作时所需动力较小,单位能耗的产量大,但加工的成品中含铁量偏高。

这种方法目前在配合饲料加工中应用很少。

(三)压碎(图1-1c)压碎是利用两个表面光滑的压辊以相同的转速相对转动,对夹在两压辊之间的物料颗粒进行挤压而使其破碎的方法。

这种方法依靠的主要是两压辊对特料颗粒的正压力和摩擦力,它不能充分粉碎物料,在配合饲料加工中应用较少,主要用于饲料的压片,如压扁燕麦作马的饲料。

(四)锯切碎(图1-1d、e)锯切碎是利用两个表面有锐利齿的压辊以不同的转速(υ1<υ2)相对转动,对物料颗粒进行锯切而使其破裂的方法,它特别适用于粉碎谷物饲料,它可以获得各种不同粒度的成品,而且粉末量也较少,但它不适于加工含油饲料或含水量大于18%的饲料。