采油工艺流程图及各分工艺流程图

- 格式:xls

- 大小:1.16 MB

- 文档页数:12

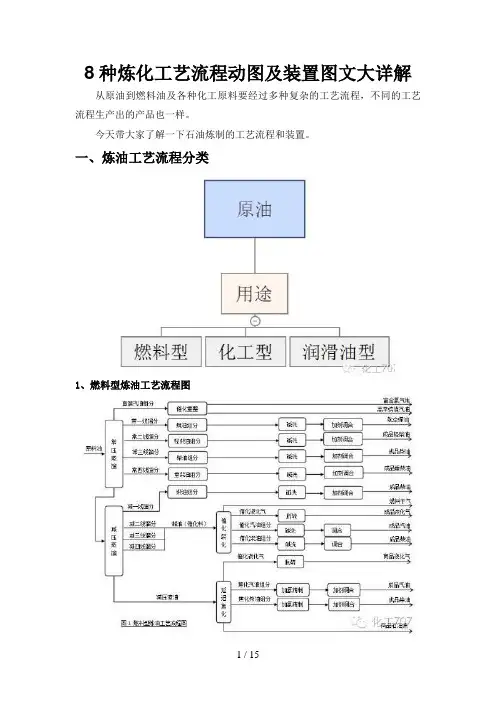

8种炼化工艺流程动图及装置图文大详解从原油到燃料油及各种化工原料要经过多种复杂的工艺流程,不同的工艺流程生产出的产品也一样。

今天带大家了解一下石油炼制的工艺流程和装置。

一、炼油工艺流程分类1、燃料型炼油工艺流程图燃料型炼油厂以燃料油为主,主要产品为汽油、柴油、煤油等燃料油。

2、燃料—润滑油型炼油工艺流程图燃料—润滑油型炼油厂除生产燃料油外,还生产润滑油,一般润滑油与石蜡联合生产。

3、燃料—化工型炼油工艺流程燃料—化工型炼油厂以生产燃料油及化工原料为主,除燃料油外,乙烯裂解原料、芳烃、丙烯等化工原料占总产品量的比例较大。

二、炼油装置及工艺详解1、炼油工艺及装置分类(1)一次加工常压蒸馏或常减压蒸馏,把原油蒸馏分为几个不同的沸点范围(即馏分);(2)二次加工催化、加氢裂化、延迟焦化、催化重整、烃基化、加氢精制等。

将一次加工得到的馏分再加工成商品油。

(3)三次加工裂解工艺制取乙烯、芳烃等化工原料。

2、炼油工艺及装置详解2.1原油预处理预处理原因:原油中的盐和水的存在,给炼油装置的稳定操作、设备防腐带来了危害,因此在原油蒸馏前必须进行脱水脱盐。

因此原油进入炼油厂后,必须先进行脱盐脱水,使含水量达到0.1%~0.2%。

含盐量<5mg/l,对于有渣油加氢或重油催化裂化过程的炼油厂,要求原油含盐量<3mg/l。

电脱盐原理:原油中的盐大部分溶于水中,脱水的同时,盐也被脱除。

常用的脱盐脱水过程是向原油中注入部分含氯低的新鲜水,以溶解原油中的结晶盐类,并稀释原有盐水,形成新的乳状液,然后在一定温度、压力和破乳剂及高压电场作用下,使微小的水滴,聚集成较大水滴,因密度差别,借助重力水滴从油中沉降、分离,达到脱盐脱水的目的。

2.2常减压装置蒸馏装置是炼油厂重要的加工装置之一,几乎所有的炼油厂的原油都要通过常减压蒸馏装置进行一次加工,常减压蒸馏装置主要通过蒸馏过程加工原油,加热后的原油在蒸馏塔内实现各组分的分离。

适用于炼油装置和石油化工装置的‘工艺流程图’(PFD)和‘管道及仪表流程图’(PID)设计。

对于有特殊要求的项目,须结合具体情况,灵活运用。

工艺流程图的标准,应使用下列标准最新版本。

SH/T 3101《炼油厂流程图图例》EMGS 0807 《设计文件复用规定》SEPM 0101.1 《管道材料等级规定(炼油)》PFD图的画法标准:工艺流程图(PFD)的图例应按SH/T 3101的有关规定绘制。

图纸规格:应采用1号、2号或3号图,如果采用2号或3号图,需要延长时,其长度尽量不要超过1号图的长度。

PFD图的构成:a) 设备;b) 工艺管道及介质流向;c) 参数控制方;d) 工艺操作条件; e) 物料的流率及主要物料的组成和主要物性数据;f) 加热及冷却设备的热负荷。

设备画法流程中只画与生产流程有关的主要设备,不画辅助设备及备用设备。

对作用相同的并联或串联的同类设备,一般只表示其中的一台(或一组),而不必将全部设备同时画出。

所有的设备均用细实线表示并注明编号,并同时注明其名称(汉字)。

设备按同类性质设备的流程顺序统一编号,编号之间可以有空号。

用代号表示设备的属性。

例如C表示塔,E表示换热器等。

但也可以根据用户要求,在设计的技术统一规定中明确采用其他相应设备代号。

装置设备的编号格式规定如下:× ×-× × × × ×例如某常压催化联合装置(单元号为1)中常压部分(部分号为1)的塔-1,可写成C-1101;催化部分(部分号为2)的塔-1可写成C-1201。

又如某重整装置(不列单元号)重整部分(部分号为2)的换-4可写成E-204。

又如某焦化装置的D-1(不列单元及部分号)可写成D-1。

设备大小可以不按比例画,但其规格应尽量有相对的概念。

有位差要求的设备,应示意出其相对高度位置。

对工艺有特殊要求的设备内部构件应予表示。

例如板式塔应画出有物料进出的塔板位置及自下往上数的塔板总数;容器应画出内部挡板及破沫网的位置;反应器应画出器内床层数;填料塔应表示填料层、气液分布器、集油箱等的数量及位置。

管理控制技术要领井口憋压单量(单量车单量1、从井口考克泄完压力,排完残液;2、倒好正确流程;连接好单量输油管线,丝扣不斜,对接严实,不刺不漏;3、检查电缆是否完好无损;4、启动离心泵时是否顺时针转动;5、检查液位计和温度计显示是否有效;6、准确记录单量时间和流量计底数;7、检查加温口温度是否正常;8、单量过程中记准瞬时流量。

1、单量前检查单量设备;2、防止电路或液位计等出现故障而发生溢流等事故;3、电路故障必须由专业电工维修;4、抽油机开抽1小时后计单量数量,单量时间段必须百分之百准确,单量计算数据准确无误;5、各单井每月定期至少完成3次以上的单量;6、做好单量详细记录。

1、蹩压过程中应严格控制井口压力;2、不正常井,根据情况加密憋压次数;3、如果上冲程时油压增高而下冲程时油压稍稳定,或略有下降,说明泵工作正常,油管无渗漏;4、如果蹩压开始时压力上升快,而后缓慢上升、待十多分钟(或更长后压力又上升,甚至达到1兆帕以上时,说明油井是间歇出油:5、如果油压开始上升缓慢,经十多分钟时间油压的数值仍然上升,甚至又回降,则说明油管漏失,油管上部漏失的功图宽于油管下部漏失的功图6、有详细的憋压记录(憋压日期、憋压时间、憋压井号、憋压结果;管理控制1、憋压时选用合适的压力表,并经校验合格;2、采油树各部位不渗不漏,阀门灵活好用;3、憋压时间不少于10min ;4、拆装压力表时操作要缓慢、平稳;5、憋压压力的下限值应高于本井组回压,最高值控制在高于本井组回压2Mpa 以内;6、憋压值不得超过压力表量程的2/3;7、读压力值时,眼睛、指针、刻度成一条垂直于表盘的直线。

日常工作单井录取抽油机井口油、套压1、录取油压(读压力表要使眼睛位于压力表盘正前方,眼睛、指针和刻度线在同意水平位置上;2、检查压力表时放空或卸表要缓慢,特别是放空时要准备放空筒,防止放空时油花四溅。

1、有详细的录取记录(录取日期、井号、油套压值;2、录取的压力值必须在量程1/3-2/3之间,否则要更换量程合适的压力表。

油田工艺流程示意图第一篇:油田工艺流程示意图工艺流程图水井输油流程:油井单井加热集输支线集油汇管注水泵增压注水流程:联合站来水注水站计配站干线配注水井单井联合站计配五站水套炉计配十一站联合站油五油井计注六站油九计注九站计配七站计配十站说明:红色线:输油管线流程计配八站蓝色线:注水管线流程绿色线:联合站来水箭头:管线中流体走向第二篇:工艺流程试样加工工艺流程图号LY-01-011.用锯床切取试样宽度为C+10 mm。

2.将试样长度切至300+/-5mm(锯切)。

3.试样宽度方向铣切5mm。

4.铣切试样宽度方向另一面至宽度尺寸C。

5.画线,铣切试样一面凹槽部分,6.铣切试样另一面凹槽至宽度D。

深度(C-D)/2约为6mm。

7.打磨毛刺。

备注:按照图纸要求进行加工,试样对称。

图号LY-01-01试样加工工艺流程图号LY-031.用锯床切取试样宽度为60 mm。

2.将试样长度切至300+/-5mm(锯切)。

3.试样宽度方向铣切5mm。

4.铣切试样宽度方向另一面至宽度尺寸50。

5.画线,铣切试样一面凹槽部分,6.铣切试样另一面凹槽至宽度38。

深度约为6mm。

7.打磨毛刺。

备注:按照图纸要求进行加工,试样对称。

图号LY-03试样加工工艺流程图号:ZXCJ-011.用锯床切取试样宽度为20 mm(两条)。

2.将试样长度切至55mm(锯切3条)。

3.试样宽度方向铣切去5mm。

4.铣切试样宽度方向另一面至宽度10.2mm。

5.铣切接箍内圆面,铣切为平面。

6.铣切接箍外圆面至厚度尺寸5.2mm。

7.磨削试样四面至图纸尺寸。

备注:按照图纸要求进行加工。

图号:ZXCJ-01试样加工工艺流程图号:ZXCJ-021.用锯床切取试样宽度为20 mm(两条)。

2.将试样长度切至55mm(锯切3条)。

3.试样宽度方向铣切去5mm。

4.铣切试样宽度方向另一面至宽度10.2mm。

5.铣切接箍内圆面,铣切为平面。

6.铣切接箍外圆面至厚度尺寸7.7mm。

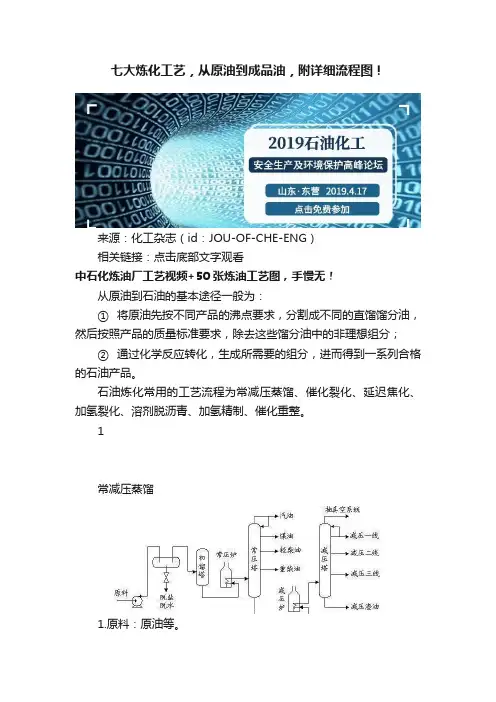

七大炼化工艺,从原油到成品油,附详细流程图!来源:化工杂志(id:JOU-OF-CHE-ENG)相关链接:点击底部文字观看中石化炼油厂工艺视频+50张炼油工艺图,手慢无!从原油到石油的基本途径一般为:① 将原油先按不同产品的沸点要求,分割成不同的直馏馏分油,然后按照产品的质量标准要求,除去这些馏分油中的非理想组分;② 通过化学反应转化,生成所需要的组分,进而得到一系列合格的石油产品。

石油炼化常用的工艺流程为常减压蒸馏、催化裂化、延迟焦化、加氢裂化、溶剂脱沥青、加氢精制、催化重整。

1常减压蒸馏1.原料:原油等。

2.产品:石脑油、粗柴油(瓦斯油)、渣油、沥青、减一线。

3.基本概念常减压蒸馏是常压蒸馏和减压蒸馏的合称,基本属物理过程:原料油在蒸馏塔里按蒸发能力分成沸点范围不同的油品(称为馏分),这些油有的经调合、加添加剂后以产品形式出厂,相当大的部分是后续加工装置的原料。

常减压蒸馏是炼油厂石油加工的第一道工序,称为原油的一次加工,包括三个工序:a.原油的脱盐、脱水;b.常压蒸馏;c.减压蒸馏。

4.生产工艺原油一般是带有盐份和水,能导致设备的腐蚀,因此原油在进入常减压之前首先进行脱盐脱水预处理,通常是加入破乳剂和水。

原油经过流量计、换热部分、沏馏塔形成两部分,一部分形成塔顶油,经过冷却器、流量计,最后进入罐区,这一部分是化工轻油(即所谓的石脑油);一部分形成塔底油,再经过换热部分,进入常压炉、常压塔,形成三部分,一部分柴油,一部分蜡油,一部分塔底油;剩余的塔底油在经过减压炉,减压塔,进一步加工,生成减一线、蜡油、渣油和沥青。

各自的收率:石脑油(轻汽油或化工轻油)占1%左右,柴油占20%左右,蜡油占30%左右,渣油和沥青约占42%左右,减一线约占5%左右。

常减压工序是不生产汽油产品的,其中蜡油和渣油进入催化裂化环节,生产汽油、柴油、煤油等成品油;石脑油直接出售由其他小企业生产溶剂油或者进入下一步的深加工,一般是催化重整生产溶剂油或提取萃类化合物;减一线可以直接进行调剂润滑油。

第十二章集输工艺流程第一节集输工艺流程一、集输工艺流程1. 集输流程简述将油田生产的原油和天然气进行收集、计量、输送和初加工的工艺流程称为集输流程。

一个合理的集输流程,必须满足油田的具体情况,要妥善解决以下工艺问题:能量的利用、集油集气方式、油气分离、油气计量、油气净化、原油稳定、密闭集输、易凝原油和稠油的储存和输送、加热与保温,以及管线的防腐等。

液体—计量—净化—稳定—外输首站—外输油井产品—油气水混合物—分离外输气体—计量—净化—轻烃回收——输气首站—外输集输工艺流程的具体要求是:(1) 尽可能满足采油的生产要求,保证集输平衡,采多少,输多少,达到油田平稳生产。

(2) 流程的适应性强,既满足油田开发初期的生产要求,又便于开发中、后期进行流程的调整和改造。

(3) 要尽可能降低集输过程中的油、气损耗。

(4) 充分利用井口的剩余能量,减少流程中的动力和热力设备,节约电能和燃料。

(5) 采用先进的工艺和设备,保证油、气、水的净化符合要求,提供合格产品。

(6) 流程中各种设备仪表化、自动化、便于控制和管理。

2. 集输流程(1) 按计量方式分类①单井计量流程:每口井分别安装分离器,各井的油气混合物分别在井场分离计量,然后再输至计量站或转油站。

②集中计量流程:各井生产的油气混合物直接输送到计量站集中计量。

(2) 按油气的收集方式分类①油气分输流程:从井口采出的油气混合物经计量分离器计量后,油和气分别用两条管线输送。

油由集油管线输往输油站,气由气管线输送到集气管线或用户。

②油气混输流程:井中生产出的油气混合物经分离计量后,气又回到输油管线,在同一条管线内油气一起混合输至集油站。

(3) 按加热方式分类对轻质原油及低凝固点、低粘度的原油,常采用等温输送。

对高含蜡和高粘度(含有高胶质沥青)原油的输送,主要采用加热方法,以降低粘度,减少管输摩阻损失。

图1单管热油集输流程图1—油井; 2—出油管; 3—加热炉; 4—热油管①单管热油流程:常用锅炉、管式加热炉或水套加热炉,使原油升温。