夹层玻璃的气泡

- 格式:docx

- 大小:32.06 KB

- 文档页数:4

夹层玻璃清除气泡新技术近几年来,国家对建筑安全的要求越来越高。

建筑安全玻璃的使用范围也越来越广,夹层玻璃至今还是安全玻璃类别中安全性能最好的一种,没有任何一种安全玻璃能与其相比美。

它广泛的用于汽车、火车、建筑等。

{TodayHot}夹层玻璃的衍生产品,防弹玻璃更是广泛的应用于金融机构,给经营产业的安全性做出了巨大的贡献,但是在生产中也产生了很多废品,废品的在利用是许多企业十分头痛的事情,只有白白扔掉。

我单位经过十年来的研究,终于摸索出了解决夹层玻璃气泡的新方法,我们愿无偿与大家共同分享此项技术之成果,下面我们将此项技术作以全面详细的介绍,供广大玻璃业的同行们采用。

一、干法夹层玻璃1、干法夹层,有的采用浮法玻璃,有的采用钢化玻璃胶合而成的夹层玻璃,浮法夹层玻璃原片比较平整,生产成品率高,除了破损之外,一般没有气泡,胶合层发白等问题。

但是普通夹层玻璃强度比较低,施工中的破损率比较高,继尔许多装饰公司广泛采用了钢化夹层玻璃,解决了安装中的破损问题。

{HotTag}这种玻璃的强度提高了,可是因钢化玻璃在淬火中产生了变形,给生产夹层玻璃带来了难以想象的困难。

许多企业开始来加厚PVB膜解决钢化玻璃的不平整,可是在进釜的加工过程中,因玻璃边部受热面积大、升温比较快,玻璃的导热系数和PVB的导热系数不同,玻璃的边部首先与PVB膜粘合在一起,使夹层玻璃中间的气体难以排出,造成了大量废品,难以使用。

我们单位在几年前,因为此种原因,每年损失不下几十万元,夹层玻璃废品不下几千平方米。

因此我们苦下功夫,刻苦钻研,终于研究出用硅油化学喷涂的方法解决了以上问题。

二、干法热弯夹层玻璃干法热弯夹层玻璃主要用于汽车前风挡,以前生产工艺复杂,成本过高,预热预压这一段工艺绝不可少,使用起来套硅胶条,预热抽真空等十分麻烦,且成品率也不高,采用玻璃专用夹,把胶片和玻璃固定好,直接送入高压釜,即省了人工,又降低成本,成品率也有所提高,望大家参考应用。

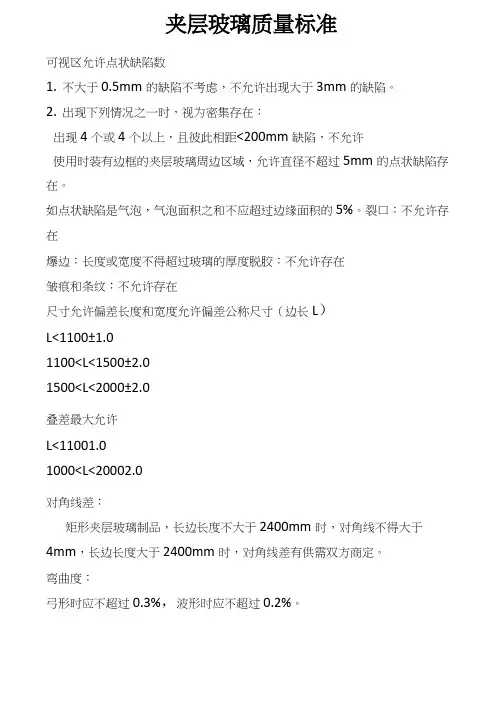

可视区允许点状缺陷数1.不大于0.5mm的缺陷不考虑,不允许出现大于3mm的缺陷。

2.出现下列情况之一时,视为密集存在:出现4个或4个以上,且彼此相距<200mm缺陷,不允许使用时装有边框的夹层玻璃周边区域,允许直径不超过5mm的点状缺陷存在。

如点状缺陷是气泡,气泡面积之和不应超过边缘面积的5%。

裂口:不允许存在爆边:长度或宽度不得超过玻璃的厚度脱胶:不允许存在皱痕和条纹:不允许存在尺寸允许偏差长度和宽度允许偏差公称尺寸(边长L)L<1100±1.01100<L<1500±2.01500<L<2000±2.0叠差最大允许L<11001.01000<L<20002.0对角线差:矩形夹层玻璃制品,长边长度不大于2400mm时,对角线不得大于4mm,长边长度大于2400mm时,对角线差有供需双方商定。

弯曲度:弓形时应不超过0.3%,波形时应不超过0.2%。

中空玻璃的长度及宽度允许偏差长(宽)度LL<1000±1mm1000sL<2000±2mm中空玻璃厚度允许偏差公称厚度tt<1000±1.017<t<22±1.5中空玻璃两对角线之差正方形和矩形中空玻璃对角线之差不大于对角线平均长度的0.2%中空玻璃的胶层厚度单道密封胶层厚度为10mm±2mm,双道密封外层密封胶层厚度为5mm---7mm外观:距中空正面1米,用肉眼检查,不得有妨碍透视的污迹,夹杂物及密封胶飞溅现象。

钢化玻璃质量检验标准外观:每片玻璃每米边长允许有长度不超过10mm,自玻璃边部向玻璃厚度延伸深度不超过2mm,自板面向玻璃厚度延伸深度不超过厚度1/3的爆边个数(1处)划伤:宽度在0.1mm—线的轻微划伤’每平方米面积内允许存在(3-4条)宽度大于0.1mm的划伤,每平方米面积内允许存在2-3条(长度<100mm0.1mm-0.1mm)夹钳印、裂纹、缺角不允许存在。

汽车夹层玻璃高压气泡、脱胶原因分析及解决方案Analysis and Solve solutions of Bubble and Unglued of Automobile Laminated Glass辛崇飞信义玻璃控股有限公司技术中心广东虎门523935摘要:本文针对汽车夹层玻璃生产过程中出现的常见缺陷如高压气泡、脱胶,从生产过程的各个环节着手分析,探讨了各种影响高压气泡、脱胶的因素,并提出了相应的工艺解决方案和生产防范措施。

Abstract:The affect factors of the defects of automobile laminated glass, such as bubble& unglued, are analyzed and discussed in this paper. Also solve solutions to the problems are suggested based on the processing of laminated glass.关键词:汽车夹层玻璃高压气泡脱胶Key words: automobile laminated glass; bubble; unglued1、前言至2007年末,我国民用汽车保有量达到5697万辆,其中私人汽车保有量3534万辆[1]。

自2006年起,中国取代日本成为仅次于美国的世界第二大新车消费市场。

中国同时还是仅次于日本和美国的世界第三大汽车生产国。

汽车工业的飞速发展也带动了整条产业链的迅猛发展,汽车零配件如汽车玻璃需求的急剧增大使得汽车玻璃制造厂商发展机遇空前。

不过现在的市场竞争也异常激烈,受油价高企、人民币升值、劳动力成本增加等因素的综合影响,制造业面临着严峻的考验和挑战。

这就要求我们必须提高我们产品的成品率,更好地控制生产成本。

夹层玻璃是在两片或多片玻璃之间,嵌夹透明的有机胶片,经加热、加压、粘合而成的复合玻璃制品。

夹层玻璃国家质量技术监督局发布1999.09.01发布2000.08.01实施前言本标准在技术内容上等效采用日本标准JIS R3205:1989《夹层玻璃》,并参考ANSI Z97.1:1984 《建筑用安全玻璃材料—安全玻璃性能规范和试验方法》、ISO/DIS标准是1988年版的第一次修订,本次修订内容主要是:在保留原有Ⅰ、Ⅲ类夹层玻璃的基础上,增加Ⅱ类夹层玻璃。

增加可见光透射比、可见光反射比、耐湿性、抗风压性能四项指标,除耐湿性外,其他三项为推荐性指标。

抗冲击性更名为落球冲击剥离性能,抗穿透性更名为霰弹袋冲击性能。

同时对一些试验项目在技术要求和试验方法上作了适当修改。

修订后的标准,耐辐照性、耐热性、落球冲击剥离性能等效于日本JIS R3205,霰弹袋冲击试验部分采用美国ANSI Z97.1 要求,耐湿性试验等效于ISO/DIS 12543-4。

本标准的附录A、附录B为标准的附录。

本标准自实施之日起,代替GB9962-1988。

本标准由中国建筑材料工业局提出。

本标准由中国建筑材料科学研究玻璃科学研究所归口。

本标准起草单位:中国建筑材料科学研究院玻璃科学研究所。

本标准主要起草人:陈峥科、韩松、汪如洋、王乐、胡悦。

1 范围本标准规定了夹层玻璃的分类和要求、试验方法等。

本标准适用于建筑用夹层玻璃,其他场合亦可参照使用。

不适用于汽车及其他道路车辆用夹层玻璃。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 308—1989 滚动轴承钢球(neq ISO3290:1975)GB/T 531—1992 硫化橡胶邵尔A硬度试验方法(neq ISO 7619:1986 )GB/T 1216—1985 外径千分尺(neq ISO 3611:1978)GB/T 5137.2—1996 汽车安全玻璃光学性能试验方法(eqv ISO/DIS 3538:1992)GB/T 5137.3—1996 汽车安全玻璃耐辐照、高温、潮湿、燃烧和耐模拟气候试验方法(eqv ISO 3917:1992)GB/T 99632—1998 钢化玻璃(eqv JIS R3206:1989)GB 11614—1999 浮法玻璃GB 17841—1999 幕墙用钢化玻璃与半钢化玻璃(eqv JIS R3222:1996JC 433—1991(1996)夹丝玻璃JC/T 511—1993 压花玻璃JC/T 512—1993 汽车安全玻璃包装JC 536—1994 吸热玻璃JC/T 677—1997 建筑用玻璃均布静载荷模拟风压试验方法3定义本标准采用下列定义。

如何克服夹层玻璃气泡?

气泡是夹层玻璃最常见也是最令人头痛的质量问题。

有多种原因可导致气泡的产生:玻璃洗不干净可以产生气泡,玻璃吹不干可以产生气泡,合片过程当中掺入杂物可以产生气泡,压片过程当中封边不牢可以产生气泡,封边过早也可以产生气泡,压力太小也可以产生气泡,温度过高、过低也可产生气泡,胶片本身质量差可以产生气泡,釜内车垫玻璃的胶条过软可以产生气泡,没有降温到位排气过早可以产生气泡。

当然,产生气泡最最常见的原因是钢化玻璃的平整度和合片室的湿度,要使合片室的湿度控制在30以下,湿度超过40最好是不要合片。

当然温度最好也要控制在22℃左右。

夹层玻璃气泡处理办法

对已经产生气泡的夹层玻璃,首先查清原因,是什么原因造成的就采取针对性措施。

对有气泡的玻璃有多种办法可以处理,比如夹铁夹子回釜,注射二丁脂等,气泡产生在内部或者气泡十分严重的夹层玻璃甚至可以解板重新夹入胶片再利用。

夹胶玻璃试验方法夹胶玻璃是一种常见的建筑材料,其质量和性能对建筑的安全和美观至关重要。

以下是关于夹胶玻璃试验方法的50条详细描述:1. 夹胶玻璃外观检验:检查夹胶玻璃外观,包括玻璃表面的平整度、无明显瑕疵和气泡等。

2. 尺寸测量:测量夹胶玻璃的几何尺寸,包括长度、宽度和厚度,以确保符合设计要求。

3. 压力试验:使用恰当的设备对夹胶玻璃进行压力试验,以检验其抗压强度和变形情况。

4. 弯曲试验:对夹胶玻璃进行弯曲试验,检验其抗弯强度和变形情况。

5. 抗风压试验:模拟风压作用,测试夹胶玻璃的抗风性能。

6. 耐候试验:将夹胶玻璃置于恶劣环境中,如高温、低温、湿度等条件下进行耐候试验,以评估其耐久性。

7. 粘接强度测试:测试夹胶玻璃与中间夹层的粘接强度,确保粘接质量良好。

8. 防爆试验:模拟爆炸冲击,测试夹胶玻璃的防爆性能。

9. 温度变化试验:通过不同温度下的循环变化测试,检验夹胶玻璃的温度变化下的性能稳定性。

10. 声学性能测试:测试夹胶玻璃的隔音和吸音性能,以评估其在噪声环境中的应用效果。

11. 光透性测试:测试夹胶玻璃透光性能,包括对可见光、紫外线和红外线的透射率。

12. 强度分布测试:对夹胶玻璃进行强度分布测试,以评估其在受力情况下的性能表现。

13. 热性能测试:测试夹胶玻璃的导热系数和热膨胀系数,评估其在不同温度条件下的性能变化。

14. 可视性检验:评估夹胶玻璃在不同光照条件下的可视性,包括反光、折射和透射情况。

15. 冲击测试:对夹胶玻璃进行冲击试验,评估其抗冲击性能。

16. 穿透性测试:测试夹胶玻璃在不同角度和条件下的透光性能。

17. 夹层结构测试:对夹胶玻璃的夹层结构进行显微镜观察和化学成分分析,确保夹层结构符合要求。

18. 安装稳定性测试:模拟夹胶玻璃在安装过程中的受力情况,检验其安装稳定性和受力性能。

19. 粗糙度测试:测量夹胶玻璃表面的粗糙度,评估其在实际应用中的使用舒适性。

20. 透明性测试:测试夹胶玻璃的透明度和透射率,评估其在建筑中的装饰效果。

夹层玻璃质量标准可视区允许点状缺陷数1.不大于0.5mm的缺陷不考虑,不允许出现大于3mm的缺陷。

2.出现下列情况之一时,视为密集存在:出现4个或4个以上,且彼此相距<200mm缺陷,不允许使用时装有边框的夹层玻璃周边区域,允许直径不超过5mm的点状缺陷存在。

如点状缺陷是气泡,气泡面积之和不应超过边缘面积的5%。

裂口:不允许存在爆边:长度或宽度不得超过玻璃的厚度脱胶:不允许存在皱痕和条纹:不允许存在尺寸允许偏差长度和宽度允许偏差公称尺寸(边长L)L≤1100 ±1.01100<L≤1500 ±2.01500<L≤2000 ±2.0叠差最大允许L≤1100 1.01000<L≤2000 2.0对角线差:矩形夹层玻璃制品,长边长度不大于2400mm时,对角线不得大于4mm,长边长度大于2400mm时,对角线差有供需双方商定。

弯曲度:弓形时应不超过0.3%,波形时应不超过0.2%。

中空玻璃质量标准中空玻璃的长度及宽度允许偏差长(宽)度LL<1000 ±1mm1000≤L<2000 ±2mm中空玻璃厚度允许偏差公称厚度tt<1000 ±1.017≤t<22 ±1.5中空玻璃两对角线之差正方形和矩形中空玻璃对角线之差不大于对角线平均长度的0.2%中空玻璃的胶层厚度单道密封胶层厚度为10mm±2mm,双道密封外层密封胶层厚度为5mm---7mm外观:距中空正面1米,用肉眼检查,不得有妨碍透视的污迹,夹杂物及密封胶飞溅现象。

钢化玻璃质量检验标准外观:每片玻璃每米边长允许有长度不超过10mm,自玻璃边部向玻璃厚度延伸深度不超过2mm,自板面向玻璃厚度延伸深度不超过厚度1/3的爆边个数(1处)划伤:宽度在0.1mm一线的轻微划伤,每平方米面积内允许存在(3-4条)宽度大于0.1mm的划伤,每平方米面积内允许存在2-3条(长度≤100mm 0.1mm-0.1mm)夹钳印、裂纹、缺角不允许存在。

夹胶玻璃夹胶玻璃也称夹层玻璃。

夹胶玻璃是两片或数片浮法玻璃中间夹以强韧PVB(乙烯聚合物丁酸盐)胶膜,经热压机压合并尽可能地排出中间空气,然后放入高压蒸汽釜内利用高温高压将残余的少量空气溶入胶膜而成。

产品特性安全性高,由于是中间层的胶膜坚韧且附着力强,受冲击破损后不易被贯穿,碎片不会脱落,与胶膜紧紧地粘合在一起。

与其他玻璃相比,具有耐震、防盗、防弹、防爆的性能。

节能。

是间膜层可减低太阳辐射,防止能源泉的流失,节省空调的用电量、中间膜能对声音的音波振动产品产生缓冲作用,从而达到隔音效果。

中间膜能阻隔百分之九十九的紫外线,延缓室内家具窗帘的褪色。

增加建筑物的外观美感。

中间膜可以有多种颜色供设计师选择易于和外墙及周围的环境协调。

产品应用建筑门窗防盗、防弹、防爆用采光棚、玻璃屋顶银行、汽车、装潢等水下建筑钢化玻璃钢化玻璃其实是一种预应力玻璃,为提高玻璃的强度,通常使用化学或物理的方法,在玻璃表面形成压应力,玻璃承受外力时首先抵消表层应力,从而提高了承载能力,增强玻璃自身抗风压性,寒暑性,冲击性等第一是强度较之普通玻璃提高数倍,抗弯第二是使用安全,其承载能力增大改善了易碎性质,即使钢化玻璃破坏也呈无锐角的小碎片,对人体的伤害极大地降低了. 钢化玻璃的耐急冷急热性质较之普通玻璃有2~3倍的提高,一般可承受150LC以上的温差变化,对防止热炸裂有明显的效果。

安全性当玻璃被外力破坏时,碎片成类似蜂窝状的碎小钝角颗粒,减少对人体的伤害。

高强度同等厚度的钢化玻璃抗冲击强度是普通玻璃的3~5倍,抗弯强度是普通玻璃的3~5倍。

钢化玻璃的应用范围随着产品的种类及加工技术的不断更新,现在钢化玻璃的应用范围也随之变的越来越广泛。

通常钢化玻璃可以应用在以下几个行业: 1、建筑,建筑模板,装饰行业(例:门窗、幕墙、室内装修等) 2、家具制造行业(玻璃茶几、家具配套等) 3、家电制造行业(电视机、烤箱、空调、冰箱等产品) 4、电子、仪表行业(手机、MP3、MP4、钟表等多种数码产品) 5、汽车制造行业(汽车风挡玻璃等) 6、日用制品行业(玻璃菜板等) 7、特种行业(军工用玻璃)编辑本段钢化玻璃与普通玻璃的区别由于钢化玻璃破碎后,碎片会破成均匀的小颗粒并且没有普遍玻璃刀状的尖角,从而被称为安全玻璃而广泛用于汽车、室内装饰之中,以及高楼层对外开启的窗户。

建筑用夹层玻璃常见质量问题及原因分析王文高张红(上海市质量监督检验技术研究院上海201114)摘要阐述了建筑用夹层玻璃产品检测中一些常见的质量问题,对其产生的原因进行分析,并对建筑用夹层玻璃的生产和质量管理提岀建议。

关键词夹层玻璃;中间层;质量问题中图分类号:TQ171文献标识码:A文章编号:1003-1987(2021)03-0048-05The Quality Problems and Causes Analysis of Laminated Glass for BuildingWANG Wengao,ZHANG Hong(Shanghai Institue ofQuality Inspection and"Technical Research,Shanghai201114,China) Abstract:Expounded the ordinary quality problems in the inspection of the laminated glass for building, analysed the causes,and put forward suggestions on the production and quality management of the laminated glass for building.Key Words:Laminated glass,Interlayer,Quality problem0引言夹层玻璃作为一种具备安全、节能、环保功能的材料,被广泛应用于高层建筑门窗、玻璃幕墙以及观光电梯通道、玻璃护栏、室内隔断、采光顶棚等有较高安全性能要求的场所或部位。

根据我国建筑用安全玻璃强制性产品认证单元划分原则,建筑用夹层玻璃按构成夹层玻璃的单片玻璃的种类分为普通夹层玻璃、钢化夹层玻璃。

钢化夹层玻璃是指构成夹层玻璃的内外两侧玻璃均为钢化玻璃的夹层玻璃。

夹胶玻璃有气泡的处理方法

夹胶玻璃是一种具有高强度、耐冲击性和安全性的建筑材料,广泛应用于建筑物的门窗、幕墙等部位。

然而,在制作过程中,夹胶玻璃可能会出现气泡,影响其美观和性能。

以下是处理夹胶玻璃气泡的方法:

1. 重新加热:将夹胶玻璃重新放入烘箱中进行加热,以使气泡膨胀并逸出。

需要注意的是,加热温度和时间应该适当控制,以避免对玻璃造成损害。

2. 真空处理:将夹胶玻璃放入真空炉中进行处理,利用真空压力将气泡排出。

这种方法可以有效地去除气泡,但需要专业的设备和技术。

3. 手工处理:对于较小的气泡,可以使用针头或刀片将其刺破,然后用手指轻轻按压使其逸出。

需要注意的是,这种方法只适用于较小的气泡,而且需要非常小心谨慎地操作。

处理夹胶玻璃气泡需要根据具体情况选择合适的方法,并注意安全操作。

如果不确定如何处理,最好请专业人士进行维修或更换。

夹层玻璃质量标准-大猫网damao5.1 材料5.1.1 玻璃材料应符合下列标准要求:浮法玻璃:GB 11614压花玻璃:JC/T 511。

夹丝网玻璃、夹线玻璃:JC 433。

钢化玻璃:GB/T 9963。

吸热玻璃:JC 536。

半钢化玻璃:GB 17841。

Ⅲ类夹层玻璃不使用夹丝玻璃及钢化玻璃。

5.1.2 聚碳酸酯板、聚氨酯板、丙烯酸酯板等塑料材料应符合相应标准、技术条件或订货文件的要求。

5.1.3 聚乙烯缩丁醛等中间层材料应符合相应标准、技术条件或订货文件的要求。

5.2 外观质量5.2.1 裂纹:不允许存在。

5.2.2 爆边:长度或宽度不得超过玻璃的厚度。

5.2.3 划伤和磨伤:不得影响使用。

5.2.4 脱胶:不允许存在。

5.2.5 气泡、中间层杂质及其他可观察到的不透明物等点缺陷允许个数须符合表2的规定。

表2 允许点缺陷数缺陷尺寸,λ,mm 0.5<λ≤1.0 1.0<λ≤3.0板面面积S,m2不限0.5<λ≤1.0S≤1 1< S≤2 2< S≤8 S≥8允许的缺陷玻璃夹2层不得密集存 1 2 1/ m2 1.2/ m2数,个数3层在 2 3 1.5/ m2 1.8/ m24层 3 4 2/ m2 2.4/ m2≥5层 4 5 2.5/ m23/ m2注:1小于0.5mm的缺陷不予以考虑,不允许出现大于3mm的缺陷。

2当出现下列情况之一时,视为密集存在:a)两层玻璃时,出现4个或4个以上的缺陷,且彼此相距不到200mmb)三层玻璃时,出现4个或4个以上的缺陷,且彼此相距不到180mm。

c)四层玻璃时,出现4个或4个以上的缺陷,且彼此相距不到150mm。

d)五层以上玻璃时,出现4个或4个以上的缺陷,且彼此相距不到100mm。

5.3 尺寸允许偏差5.3.1 长度与宽度平面夹层玻璃长度及宽度的允许偏差应符合表3的规定。

表3 边长的允许偏差(mm)长度或宽度,L总厚度,DL≤1200 1200< L<24004≤D<6 +2 -1 --6≤<11 +2 -1 +3 -111≤<17 +3 -2 +4 -217≤D<24 +4 -3 +5 -3一边长度超过2400mm的制品、多层制品、厚片玻璃总厚度超过24mm的制品、使用钢化玻璃作原片玻璃的制品及其他特殊形状的制品,其尺寸允许偏差由供需双方商定。

夹胶玻璃试验方法1.外观检查:检查夹胶玻璃的外观,包括表面平整度、气泡、污渍等。

2.尺寸测量:测量夹胶玻璃的长度、宽度、厚度以及边缘的平直度。

3.抗风压试验:利用风压设备对夹胶玻璃进行抗风压试验,测试其在风力作用下的变形情况。

4.抗冲击试验:利用冲击设备对夹胶玻璃进行冲击试验,测试其抗冲击性能。

5.密封性检测:采用水密封性检测装置对夹胶玻璃进行密封性测试,确保其在水压下不漏水。

6.耐候性测试:将夹胶玻璃放置在不同的环境条件下,测试其耐候性能,包括耐紫外线、耐腐蚀等。

7.超声波检测:利用超声波设备对夹胶玻璃进行超声波检测,检测其中是否存在隐裂或气泡。

8.断裂荷载试验:对夹胶玻璃进行断裂荷载试验,测试其承载能力。

9.热冲击试验:利用热冲击设备对夹胶玻璃进行热冲击试验,测试其在热背景下的性能。

10.化学耐蚀性测试:将夹胶玻璃置于各种化学药剂中,测试其在化学腐蚀条件下的耐蚀性。

11.粘接强度测试:对夹胶玻璃的胶水进行粘接强度测试,确保夹层与玻璃的牢固性。

12.低温冲击试验:将夹胶玻璃置于低温条件下,进行冲击试验,测试其在低温环境下的性能。

13.耐疲劳试验:对夹胶玻璃进行耐疲劳试验,测试其在长期使用中的耐久性。

14.火焰传播试验:对夹胶玻璃进行火焰传播试验,测试其在火灾情况下的安全性能。

15.电阻率测试:测试夹胶玻璃的电阻率,检测其导电性能。

16.红外光线透过率测试:测试夹胶玻璃对红外光线的透过率,评估其隔热性能。

17.紫外线透过率测试:测试夹胶玻璃对紫外线的透过率,评估其对紫外线的阻隔性能。

18.抗震性能测试:对夹胶玻璃进行抗震性能测试,评估其在地震发生时的稳定性。

19.湿热循环试验:将夹胶玻璃置于湿热环境中进行循环试验,测试其在潮湿条件下的耐久性。

20.光学性能测试:对夹胶玻璃的光学性能进行测试,包括透光性、反射性等。

21.耐磨性测试:测试夹胶玻璃的耐磨性能,评估其在摩擦作用下的性能。

22.自爆试验:对夹胶玻璃进行自爆试验,测试其在受到冲击时的破裂情况。

贴完膜有气泡几天后自己好了?部分气泡是因为玻璃清洁不够,里面有灰尘颗粒,有的是含水分,晒两天即可消除;如果过两天还是不消,则可用绣花针在气泡的地方刺个小孔赶走空气。

若气泡太多可找店家重新贴。

汽车玻璃贴膜(Autofilm)便是在车子前前挡风玻璃.侧玻璃窗及其全景天窗上贴上一层结晶状物件,而这层结晶状物件也称为汽车太阳膜或是称为太阳膜。

它功效主要是阻拦紫外光.隔绝一部分发热量及其避免夹层玻璃溅出产生的致伤.防眩光等状况产生,与此同时依据汽车太阳膜的单边透視特性,做到维护个人信息的目地。

除此之外,它还可以降低车里物件及其工作人员因紫外线照射引起的损害,根据物理学返光,减少车里溫度,降低空调的应用,进而减少耗油量,节约一部分支出。

其验收标准在业内有三分膜七职责分工之说,具体说来有如下所示规范:1. 原材料是不是恰当。

2.挡风玻璃皱褶不超过1个(包含一个),部位一般在边缘部(离边不超过10CM);前挡风玻璃皱褶不超过一个(包含一个);部位一般在边缘部(离边不超过2CM),侧边皱褶不超过一个(包含一个)在大灯合理范畴内不容许有皱褶。

坐着安全驾驶位,通过前挡风玻璃保养车外的景色不会有模糊不清.偏色状况。

3.全部玻璃膜后的夹层玻璃不可以有小水泡,水务必刮整洁(从玻璃板的上下两边各自观查,能看得很清晰)。

4.侧窗户端膜裁剪竖直,侧玻璃窗升到顶端不可以透光;侧玻璃窗两侧不可以透光(膜在密封胶条之外;有阳光通过为透光);副玻璃窗边沿允许透光,但明显间距不超过1MM。

5.贴前.后挡时,膜离夹层玻璃边沿灰黑色瓷器点的较大间距正负极不超过2MM;6.玻璃膜处夹层玻璃不可以有显著的刮痕.7.前窗密封胶条不可以有新刮痕。

8.离车1米查询载满车窗贴膜后部分范畴10CM内,尘等级不可以超出10个。

9.某些陶瓷膜因为有双层金属材料层,在烤膜的情况下也许会发生金属材料虚印,但部位一般在边缘(离边15CM内)正中间部位不允许发生。

夹胶玻璃变形的原因

夹胶玻璃是由两片或多片玻璃之间夹有一层透明的胶层,形成的一种结构复合玻璃。

夹胶玻璃的变形可能受到多种因素的影响,以下是一些可能导致夹胶玻璃变形的原因:

温度变化: 温度的变化是玻璃变形的主要因素之一。

当夹胶玻璃暴露在极端温度条件下,特别是高温时,由于胶层和玻璃的热胀冷缩系数不同,可能导致变形。

紫外线辐射: 长期暴露在紫外线辐射下可能导致夹胶玻璃的胶层老化和变形。

紫外线对夹胶玻璃中的胶层有一定的影响,可能使其透明性和弹性减弱。

湿度影响: 长期在潮湿环境中,夹胶玻璃中的胶层可能吸湿膨胀或受潮导致失去原有形状。

湿度的变化也可能影响夹胶层的性能。

胶层质量: 夹胶玻璃的胶层质量直接影响其抗变形性能。

如果胶层材料选择不当或制造工艺存在问题,可能导致胶层在使用中出现变形。

安装方式: 不正确的安装方式也可能导致夹胶玻璃的变形。

如果安装时没有考虑到合适的膨胀和收缩空间,可能导致夹胶玻璃在温度变化下受到不均匀的力,从而发生形变。

机械损伤: 夹胶玻璃在运输、安装或使用过程中如果受到机械损伤,可能导致变形。

这种损伤可能会影响胶层的性能,进而影响夹胶玻璃的整体形状。

为了减少夹胶玻璃的变形,制造商通常会采取一系列的措施,包括选择高质量的胶层材料、考虑适当的膨胀和收缩空间、提高生产工艺水平等。

在使用和维护过程中,要注意避免极端的温度条件和机械损伤。

国家质量技术监督局发布 1995.11.30发布 1996.08.01实施1主题内容与适用范围本标准规定了防火玻璃的产品分类、技术要求、检验方法、检验规则及标志、包装、运输、贮存等要求。

本标准适用于建筑、船舶用防火玻璃,其他用途的防火玻璃也可参照使用。

2 引用标准GB 191 包装储运图示标志GB 1216 外径千分尺GB 3385 船用舷窗和矩形窗钢化安全玻璃非破坏性强度试验冲压法GB 4871 普通平板玻璃GB 5137.3 汽车安全玻璃耐辐照、高温、潮湿和耐燃烧试验方法GB 9963 钢化玻璃GB 11614 浮法玻璃GB 11946 船用钢化玻璃GB 12513 镶玻璃构件耐火试验方法GJB 503 飞机夹层玻璃通用试验方法3 术语防火玻璃:在规定的耐火试验中能够保持其完整性和隔热性的特种玻璃。

4 分类a. A类:建筑用防火玻璃及其他防火玻璃。

b. B类:船用防火玻璃,包括舷窗防火玻璃和矩形窗防火玻璃,外表面玻璃板是钢化安全玻璃,内表面玻璃板材料类型可任意选择。

4.2 防火玻璃按耐火性能分等级4.2.1 A类防火玻璃按耐火性能分为:甲级、乙级、丙级。

4.2.2 B类防火玻璃按耐火性能分为:B-0级、B-15级。

4.3 标记示例一块厚度为15mm,耐火性能为乙级的A类防火玻璃的标记如下:15A-乙 GB 15763-1995一块厚度为19mm,耐火性能为B-15级的B类防火玻璃标记如下:19B-15GB 15763-19955 技术要求5.1 制造防火玻璃可选用普通平板玻璃、浮法玻璃、钢化玻璃作原片,原片玻璃应各自符合GB4871、GB1614、GB9963的规定。

5.2 尺寸及允许偏差5.2.1 A类防火玻璃的尺寸和厚度允许偏差必须符合表1和表2的规定。

表1 A类防火玻璃的尺寸允许偏差 (mm)玻璃的总厚度长度或宽度,LL≤1200 12005≤δ<11 ±2 ±311≤δ<17 ±3 ±417≤δ≤24 ±4 ±5δ>24 ±5 ±6表2 A类防火玻璃的厚度允许偏差 (mm)玻璃的总厚度允许偏差δ5≤δ<11±111≤δ<17±117≤δ≤24±1.3δ>24±1.55.2.2 B类防火玻璃的尺寸及允许偏差5.2.2.1B类防火玻璃的厚度由供需双方商定,但外表面玻璃板的厚度应不低于GB11946中相对于该类型和公称尺寸的矩形窗或舷窗所给出的厚度的最小值。

夹层玻璃常见问题汇总:

常见问题分析与解决方案:

1.气泡:

A、钢化玻璃平整度问题,胶片厚度不够【胶片厚度大于两块玻璃重叠变形尺度】

B、夹胶工序的问题:

1、玻璃洗不干净;

2、玻璃吹不干;

3、PVB胶片湿度太大、合片过程当中掺入杂物可以产气泡;

4、压片过程当中封边不牢可以产气泡;

5、封边过早也可以产气泡,压力太小也可以产气泡,温渡过高、过低也可产气泡;

6、胶片本身质量差可以产气泡;

7、釜内车垫玻璃的胶条过软可以产气泡,没有降温到位排气过早可以产气泡。

8、工艺温度问题:平压机温度太高、平压机速度太快、高压釜压力太小、高压釜增压太快、高压釜泄压太快;

2.脱胶:

A、(加工温度或保温时间不够)【按工艺要求加工】

B、(玻璃表面不干净)【清洁玻璃表面污垢】

C、(胶片失效)【确保胶片在有效期使用,开封后尽快用完】

3.自爆:

(冷却时散热不均匀)【冷却时玻璃用木条隔开,利于均匀散热】4.透明度不够:

(加热温度不够)【提高加热温度,确保玻璃的温度达到所需温度】备注:1储存时防止成品重压。

2箱体温度设定范围:(上限值: 115℃下限值:110℃)玻璃温度设定范围:(上限值:100℃下限值:90℃),此范围为最佳温度范围。

夹层玻璃气泡产生的原因和处理办法

1、边部气泡

○1、玻璃边部小气泡

在高压釜的最后阶段,当高压釜的压力恢复到正常值时,玻璃胶片的温度依旧很高。

(尤其是玻璃边缘的上半部分)。

所以气体将从胶片的边缘部排出,出现这个问题的主要原因是高压釜何时完全解压,而不是高压釜的门何时被打开。

补救办法

延长高压釜的冷却时间直至玻璃与胶片的温度完全降低到40℃左右,然后再将高压釜完全解压,立即打开舱门,并测量玻璃的温度。

将此温度与高压釜的温度显示值进行比较,如果偏差很大,则需矫正温度传感装置,如:将传感器放入水中(0℃)或放入沸水中(100℃)○2玻璃边部大气泡

○1出现在玻璃下部的半圆形气泡是由于高压釜内的工作支架材质太软,致使夹胶玻璃被分开而形成气泡。

补救办法

采用更硬的材料,如:teflon,四氟薄板

○2玻璃预压预热后,边部密封性不良,导致在高压釜加工时,空气进入夹胶玻璃。

○3气泡出现在玻璃中间:

○1炉子升温快,玻璃边部的胶片先熔化,把玻璃四周封死,空气排不出来形成气泡;

○2钢化玻璃用胶片太薄,胶量把不平的地方填补不了形成气泡;

○3饰材缝隙大,用胶片太薄,胶量填补不过来形成气泡;

○4温度过高,胶片变薄出现气泡,特别是夹中间材料的情况下更容易产生气泡。

○4气泡分布于各个位置

○1不正确的预处理加工工艺

如果温度太低,胶片无法完全展开,气体就会存在于玻璃与胶片之间;

如果温度太高,胶片封边太早,大量气泡会留在玻璃与胶片之间无法排除。

补救办法

分析预处理过程的参数,并正确地调试设备。

可以提高玻璃的表面温度,但更好的方法是降低预处理的工作速

度。

○2不正确的高压釜加工工艺

补救办法

高压釜的最高温度为130℃,压力为1.15-1.25Mpa部分气泡的形成

如果在滚压式的预处理加工工艺中,在玻璃的后部出现气泡是由于预处理的温度过高,胶片封边太早,气泡无法排除而造成的。

补救办法

加快输送速度以降低温度或关掉部分加热器

胶片没有完全铺开产生褶皱

胶片在切割时被拉扯,切割后胶片回缩,造成某些边部没有胶片玻璃翘曲或合片方向不正确

使用太厚的玻璃

4、脱胶

附着力太低

补救办法

检查清洗水的质量(﹤20us)

使用过多或过少的清洁剂,玻璃表面留有不洁物(如:切割没或清洁剂)

清洁的毛刷已经磨损或位置太高

检查胶片的湿度,湿度过高降低玻璃的粘附度,合片的相对湿度控制在25-30%。