玻璃气泡产生原因分析、

- 格式:doc

- 大小:26.50 KB

- 文档页数:2

浅谈玻璃瓶罐气泡的种类和解决方法四川天马玻璃有限公司田文忠瓶罐玻璃气泡里一般都有可见的气态夹杂物,是种常见缺陷。

气泡严重影响了产品的外观质量和机械强度。

如何解决气泡问题就显得非常重要了。

1 玻璃瓶罐气泡的种类和表现形式玻璃瓶罐中的气泡大小不一,直径分市从零点几毫米到几毫米,其形状也各异。

根据大小:气泡可分为灰泡(直径≤0.8mm/)和气泡(直径>0.8 mm)两种,根据形状:气泡可分为球状气泡+椭圆形气泡和线状气泡三种;根据气泡的表现形式可分为以下几种类型:(1)位于瓶外壁用指甲抠或用它物轻敲可破.称为薄皮气泡。

(2)散布一大片、数量多的单个小气泡,称为麻点。

(3) 用50倍放大镜下能看见并已形成了空心的麻点,为“睁眼麻点:更小一些,还未形成空心的席点,为“闭跟”麻点(4)瓶壁内几个单独的大气泡。

(5)大气泡夹杂了小麻点(6)气泡集中在l0~20mm宽的范围内,从瓶口至瓶底,灰白色扁平椭圆状的一串,气泡较大,称为串泡。

2 气泡产生的原因及解决措施玻璃液中的气泡大多由配合料熔化时盐类分解产生的,少数由外来夹杂物在高温下氧化和玻璃液入耐火材料缝隙使其中空气排出而产生。

消除气泡方式一:是通过澄清过程中大气泡的逸出(同时带出些小气泡)二:小气泡在冷却过程中溶解来实现的。

因此,气泡缺陷主要是因为澄清剂用量不足、澄清时玻璃液粘度过大和外来夹杂物氧化而产生的,成形过程中也会产生为数不多的气泡。

按工艺流程,气泡产生原因可分为以下三个方面:2.原料及配合料方面澄清剂常用r玻璃的澄清剂有.r;砒、硝酸钠、萤石、幸(化锑等白砒一般与硝酸含Hj.其瞪清机理内砒用鼙一般为配合奉{的0.2 %~0 6 .硝酸钠的引入为白砒的4— 8倍刚为澄清{}'J用星偏!p引起的气泡一般较小,气泡数因澄清剂用量偏少程度异氧化锑的澄清作用与白砒类似,但SbzOs转化 Sb203的温度略低、因此仅适于作为培制软质玻璃的澄清剂萤石作为澄清剂.主要是通过降低玻璃的高温粘度而达到澄清效果.其用量一般按给配合料引八0、5 %的氟来计葬一原料水分过太原料中水分过大是由砂子带入的:为使配合料水分控制在3%~5%.砂子水分应控制在6%~ 8%。

玻璃熔制气泡产生的原因玻璃熔制过程中产生气泡的原因主要有以下几点:1.悬浮杂质:玻璃原材料中往往含有一些悬浮的杂质,如石英砂中的铁、钒等金属氧化物。

在熔化过程中,这些悬浮杂质会形成气泡。

这是因为这些杂质具有较高的氧化还原电位,当其达到一定浓度时,就会与玻璃中的氧发生反应,使气体析出并形成气泡。

2.化学反应:在玻璃熔制过程中,玻璃原材料中的成分会发生化学反应,产生气体。

例如,硫化氢和二氧化硫等硫化物和氧化物在高温下会分解产生气体,造成气泡的存在。

3.揮发成分:玻璃原材料中的一些成分在高温下会揮发,形成气泡。

例如,水分、有机物等会在熔化过程中揮发,当揮发的速度大于玻璃凝固的速度时,就会形成气泡。

4.玻璃熔化温度过高或时间过长:玻璃的熔点很高,在熔化过程中,如果温度过高或时间过长,会导致玻璃熔化过程中的气体无法完全排出,从而形成气泡。

5.冷却不均匀:在玻璃制品的成型过程中,冷却速度不均匀会导致局部玻璃凝固较慢,气体无法完全逸出,形成气泡。

尤其是较大尺寸的玻璃制品,冷却速度会更不均匀,气泡的问题更为突出。

针对以上原因,我们可以通过以下方法来减少或避免玻璃熔制过程中产生气泡:1.选择优质原材料:在玻璃熔制过程中,选用优质的原材料可以降低悬浮杂质的含量,从而减少气泡的产生。

2.控制熔化温度和时间:在熔制过程中,合理控制熔化温度和时间,避免温度过高或时间过长,可以减少气体产生和气泡形成。

3.增加气体逸出通道:在制备玻璃产品时,可以通过调整形状、添加导气剂等方法,增加气体逸出通道,使气泡更容易排出。

4.均匀冷却:在玻璃制品的成型过程中,尽量保证冷却速度均匀,避免局部冷却过慢,减少气泡的形成。

5.控制玻璃中的氧化还原反应:通过添加适量的助熔剂或改变熔炼条件,可以调节玻璃中的氧化还原反应,降低气体产生。

综上所述,玻璃熔制过程中产生气泡的原因主要是悬浮杂质、化学反应、揮发成分、熔化温度过高或时间过长以及冷却不均匀等。

气泡玻璃制备的实验原理气泡玻璃是一种特殊的玻璃材料,表面有大量微小的气泡。

其制备原理主要包括气泡形成、玻璃熔融和玻璃冷却三个过程。

首先是气泡形成。

气泡玻璃是通过在玻璃熔融过程中向其中注入气体或添加气体发生剂来形成气泡。

气体可以是惰性气体如氩气、氮气等,也可以是可燃气体如氢气。

气泡发生剂一般使用过氯化二硫(S2Cl2)或亚硫酸钠(Na2SO3)等。

当气体或气泡发生剂进入玻璃熔体中后,在高温下发生化学反应或直接溶解,从而产生气体泡泡。

接下来是玻璃熔融。

玻璃的制备主要依赖于溶胶凝胶法和高温熔融法两种方法。

其中,气泡玻璃是通过高温熔融法制备的。

首先将玻璃原料如石英、岩石等研磨成粉末,然后加入适量的助熔剂如碳酸钠、氟化钙等,并在高温炉中加热至玻璃熔融点。

在熔融过程中,可以在玻璃熔融液中加入气体或气泡发生剂。

玻璃材料经过高温熔融后,包含了气泡。

最后是玻璃冷却。

在玻璃熔融状态下,将熔融玻璃慢慢冷却,使其逐渐凝固。

在凝固过程中,由于玻璃的黏度增加,气泡对周围玻璃材料产生了拉伸应力。

当玻璃逐渐凝固时,拉伸应力会导致气泡内部的气体扩散,并形成一个引导通道。

通过这个通道,气泡内的气体逐渐从内部扩散到玻璃表面上,从而形成微小气泡。

同时,这些引导通道也有助于形成气泡间的通道,使气泡呈现出连续的结构。

气泡玻璃的制备过程中,温度、压力、玻璃熔体成分以及气体或气泡发生剂的添加量等参数对气泡玻璃的气泡尺寸和分布均有影响。

一般来说,高温下、玻璃熔体粘度较低的条件有利于气泡的形成。

此外,气泡玻璃的制备也需要经过一系列的热处理工艺,如退火、均热等,以进一步优化气泡的大小和分布。

总之,气泡玻璃的制备原理是通过在玻璃熔体中注入气体或添加气泡发生剂,利用玻璃的熔融和冷却过程形成微小气泡。

这种材料具有轻质、保温、隔热、隔音等优良性能,广泛应用于建筑、装饰、仪器仪表等领域。

玻璃生产中气泡产生的原因及解决措施

赵崇生

【期刊名称】《河南建材》

【年(卷),期】2003(000)002

【摘要】@@气泡是玻璃生产的主要缺陷之一,气泡不仅影响玻璃的透明性、机械强度,在玻璃深加工领域,气泡是鉴定原片质量的关键指标。

为此,本文针对气泡产生的原因和生产实践中采取的措施进行了探讨。

rn 1 气泡产生的原因……【总页数】2页(P25-26)

【作者】赵崇生

【作者单位】广东江门益胜浮法玻璃有限公司

【正文语种】中文

【中图分类】TQ17

【相关文献】

1.载重轮胎胎里气泡产生的原因及解决措施 [J], 杨崇才

2.通过气泡成分分析解决超白浮法玻璃生产中的气泡缺陷 [J], 田瑞平

3.轮胎气泡产生的原因分析及解决措施 [J], 刘天哲;杜欣闯;;;

4.轮胎气泡产生的原因分析及解决措施 [J], 刘天哲;杜欣闯

5.平板显示用玻璃基板生产中玻璃液流经铂(合)金通道时气泡产生的原因分析与对策 [J], 王志安

因版权原因,仅展示原文概要,查看原文内容请购买。

有机玻璃制备中产生气泡的原因1. 哎呀,你知道有机玻璃制备中为啥会产生气泡吗?就好比煮饺子的时候锅里会有泡泡一样,材料里有水分不就容易出气泡嘛!比如在搅拌原料的时候带入了水分,这气泡不就冒出来啦!2. 嘿,想过没有,温度不合适也会让有机玻璃制备时出现气泡呀!这就像烤面包,温度太高或太低都不行。

如果温度过高或过低,那气泡可不就“蹦”出来了,像不像不听话的小孩呀!3. 喂,你晓得不,原料不纯也能导致气泡产生哦!就好像一杯水里有杂质,能不搅出点东西来嘛。

要是原料里有杂质,那气泡就很可能出现啦,这多明显呀!4. 哎呀呀,化学反应没控制好也是气泡出现的原因呢!这就跟做实验一样,稍有不慎就会出状况。

比如反应速度太快,那气泡不就“呼呼”地冒出来了,吓人一跳呢!5. 嘿哟,操作不当也会让气泡在有机玻璃制备中现身哦!就像开车开得不稳,容易出问题。

要是搅拌不均匀或者倒料太快,气泡就来啦,这不挺容易理解的嘛!6. 哇塞,模具不干净也可能产生气泡呀!好比你穿了一件脏衣服,多别扭呀。

模具上有脏东西,气泡就容易在那里形成,这不是很自然的事嘛!7. 咦,压力问题也会引起气泡呢!这就像给气球打气,压力不对气球就不对劲。

有机玻璃制备时压力不合适,气泡就可能出现啦,你说神奇不神奇!8. 哈哈,冷却速度太快也不行哦!就像跑步后突然停下来会难受一样。

冷却太快了,气泡就趁机冒出来啦,是不是很有意思呀!9. 哎呀,添加剂使用不当也会带来气泡哟!这就像做菜放调料,放错了味道就不对。

添加剂没弄好,气泡就出现了,多容易理解呀!10. 嘿,最后一点可别忘啦,搅拌太剧烈也会产生气泡呢!就好像疯狂摇晃一瓶水,那泡泡肯定多呀。

搅拌得太猛,气泡就来啦,记住了没!我的观点结论就是:有机玻璃制备中产生气泡的原因有很多,各个方面都得注意呀,不然一不小心就会有气泡出来捣乱呢!。

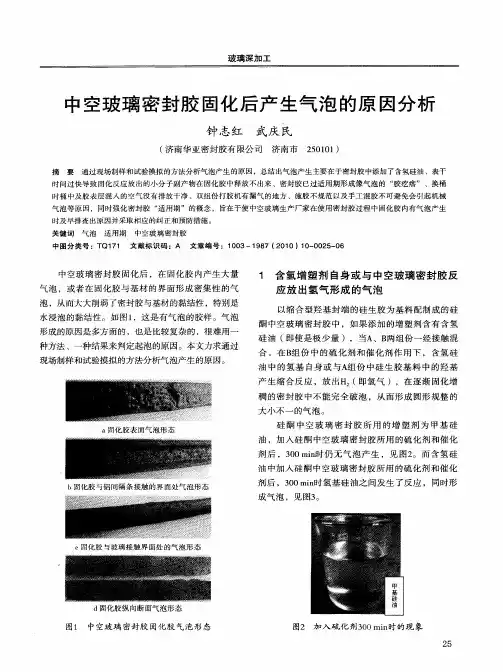

261 气泡的形状直径在0.3 ̄2mm的气泡,肉眼很容易看到,在偏光显微镜下观察泡壁上或泡内有的油花状的小液滴,有的泡壁周围有微粒杂质,有的泡内不清亮,如图1 ̄4所示。

浮法玻璃气泡的产生与控制解丽丽张艳华(德州晶华集团振华有限公司德州市253007)摘要关键词中图分类号:TQ171文献标识码:A文章编号:1003-1987(2011)10-00-0气泡是浮法玻璃的主要缺陷之一,在浮法玻璃生产中,除退火以外,其他任何一个小环节的不稳定,都有可能产生气泡。

总结气泡规律,利用岩相分析准确快速判断气泡来源,采取措施,尽快提高玻璃产量质量,成为生产过程中的一个重要课题。

气泡成因措施264图1图2图3图4根据形成部位的不同,温度高一些的部位生成的气泡,进入玻璃液可能深一些,温度低一些的部位进入玻璃液浅一些,一般在玻璃板1/3靠上的位27置。

从形状上看,受生产玻璃厚度的影响也有所不同,玻璃越厚,越接近圆形,反之,椭圆的直径越长。

也就是生产薄板时大部分被拉成长长的椭圆形。

以上气泡,如图3、图4无可争议均认为是芒硝泡,对图1和图2,目前,业内人士尚无统一的概念。

有人称此类气泡为S泡,还有人称其为挥发滴落物气泡,还有称其为过还原泡,也有人统称芒硝泡,但无论名称如何,以采取措施将气泡得到彻底有效控制为主。

根据资料显示,浮法玻璃配合料中,气体比为15%~20%。

气体比过大,熔制时形成过多的泡沫,不仅延长澄清时间,气泡也难以消除。

但气体比过小则气泡对玻璃液的翻动无力,气泡也难消除。

因此要严格控制各种原料的粒度,避免超细粉太多,控制配合料的水分。

碎玻璃的加入,有助于熔化和澄清。

随着浮法玻璃生产技术水平的不断提高,成品率大大提高,回头的碎玻璃量比较少,因此外购碎玻璃的加入量也在逐渐增多。

对熔化质量要求高的厂家,碎玻璃比例一般在18% ̄20%。

这就给碎玻璃的质量提出了更高的要求,挑拣质量有时就制约着浮法玻璃质量的稳定与提高。

碎玻璃液中混入木块、锯末、纸团、橡胶、生活垃圾类等污染物或细粉过多,则碎玻璃会导致配合料氧化还原势的改变,容易产生气泡。

浮法玻璃生产中流道处产生气泡原因及应对措施田文龙胡会民崔裕栋(海南中航特玻材料有限公司海口571924)摘要在浮法玻璃生产中,气泡类的缺陷占比很高,影响玻璃产品质量和成品率。

随着窑龄的增长,耐火材料的侵蚀加重,类似的气泡类缺陷逐渐突出,特别是在流道附近产生的气泡尤为突出。

结合某公司实际生产状况,简要分析了流道处气泡产生的原因,给出了应对解决方法。

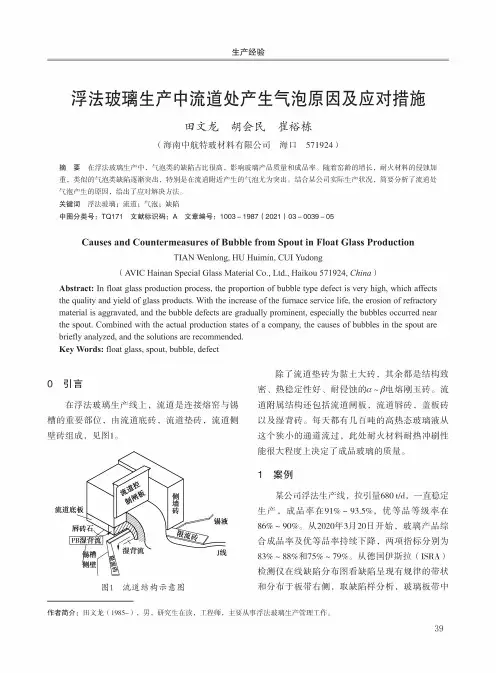

关键词浮法玻璃;流道;气泡;缺陷中图分类号:TQ171文献标识码:A文章编号:1003-1987(2021)03-0039-05Causes and Countermeasures of Bubble from Spout in Float Glass ProductionTIAN Wenlong,HU Huimin,CUI Yudong(AVIC Hainan Special Glass Material Co.,Ltd.,Haikou571924,China)Abstract:In float glass production process,the proportion of bubble type defect is very high,which affects the quality and yield of glass products.With the increase of the furnace service life,the erosion of refractory material is aggravated,and the bubble defects are gradually prominent,especially the bubbles occurred near the bined with the actual production states of a company,the causes of bubbles in the spout are briefly analyzed,and the solutions are recommended.Key Words:float glass,spout,bubble,defect0引言在浮法玻璃生产线上,流道是连接熔窑与锡槽的重要部位,由流道底砖,流道垫砖,流道侧壁砖组成,见图1。

汽车夹层玻璃高压气泡、脱胶原因分析及解决方案Analysis and Solve solutions of Bubble and Unglued of Automobile Laminated Glass辛崇飞信义玻璃控股有限公司技术中心广东虎门523935摘要:本文针对汽车夹层玻璃生产过程中出现的常见缺陷如高压气泡、脱胶,从生产过程的各个环节着手分析,探讨了各种影响高压气泡、脱胶的因素,并提出了相应的工艺解决方案和生产防范措施。

Abstract:The affect factors of the defects of automobile laminated glass, such as bubble& unglued, are analyzed and discussed in this paper. Also solve solutions to the problems are suggested based on the processing of laminated glass.关键词:汽车夹层玻璃高压气泡脱胶Key words: automobile laminated glass; bubble; unglued1、前言至2007年末,我国民用汽车保有量达到5697万辆,其中私人汽车保有量3534万辆[1]。

自2006年起,中国取代日本成为仅次于美国的世界第二大新车消费市场。

中国同时还是仅次于日本和美国的世界第三大汽车生产国。

汽车工业的飞速发展也带动了整条产业链的迅猛发展,汽车零配件如汽车玻璃需求的急剧增大使得汽车玻璃制造厂商发展机遇空前。

不过现在的市场竞争也异常激烈,受油价高企、人民币升值、劳动力成本增加等因素的综合影响,制造业面临着严峻的考验和挑战。

这就要求我们必须提高我们产品的成品率,更好地控制生产成本。

夹层玻璃是在两片或多片玻璃之间,嵌夹透明的有机胶片,经加热、加压、粘合而成的复合玻璃制品。

56㎡窑炉玻璃液气泡的原因分析及对策气泡是玻璃中的常见缺陷,其产生的原因很多:有熔化能力不足,温度不够造成的,有澄清不良消除不掉的,也有耐火材料产生的,还有玻璃液成型时,供料操作不当带来的。

根据气体在玻璃液中的溶解度与温度成反比的理论,针对56㎡窑炉结构及工艺条件对产生气泡的影响因素,尽快分析找出56㎡窑炉熔化温度、出料量与气泡数量间的平衡关系,就现阶段玻璃毛坯怎样进行气泡消除,谈如下分析和处理看法。

一、气泡的产生过程:窑炉从10月份进行了热修更换东面空气一室格子砖和供料道大修改造,投产后发现毛坯上带有气泡,有圆形的、椭圆形的和表面薄皮气泡,且数量较多,严重影响到了加工线的生产和产品质量。

起初,我们采取了措施:如提高大炉辐射熔化温度,将火焰空间辐射温度逐步提高,控制了适当的出料量,微调整料方,结果毛坯上气泡数量依然如旧。

毛坯上气泡直径大小、薄皮气泡多少时有变化;期间我们采取了调整配合料助溶剂,微调配合料组分,但气泡并未减少;加大助熔剂的引入量,仍无明显效果。

面对毛坯上产生的气泡,我们应该认识到采用玻璃液降温吸收气泡的思路才行,具体措施是将大炉熔化辐射温度逐步从现有的1650℃降低至1640℃,进而逐步降低至1630℃±10℃进行操作。

接着改进加料机挡料板实现薄层裹入式加料,控制适宜的出料量,最终实现毛坯气泡数量直径减小甚至消失。

二、玻璃熔制工艺中气泡消除机理:熔制过程是一个复杂的物理化学反应过程,包含硅酸盐形成阶段,玻璃形成阶段,澄清均化阶段,其中澄清阶段是气泡消除的过程。

在这一过程中随温度升高,玻璃液粘度降低,气泡中的气体,窑内气体与玻璃液中物理溶解和化学结合的气体之间建立平衡,再使可见气泡漂浮于玻璃液面加以消除。

在澄清过程中可见气泡的消除按下列两种方式进行:1、玻璃液中气泡体积增大加速上升,漂浮出玻璃液表面后破裂消失。

2、玻璃液中小气泡中的气体组份溶解于玻璃液中,气泡被玻璃液吸收而消失。

倒水时玻璃水杯壁上的小气泡

当我们倒水时,经常会看到玻璃杯壁上出现小气泡。

这是由于水的表面张力和气泡形成的原因。

首先,水的表面张力使得水分子在接触到玻璃杯壁时会产生一种吸附力,这会导致水分子在杯壁上形成一个薄薄的涂层。

当我们倒水时,水流动会打破这种涂层,同时也会在杯壁上留下一些微小的水滴,这些水滴就是由于表面张力的作用而形成的。

其次,气泡的形成也与表面张力有关。

当水流动时,会带动一些空气一起进入杯子,这些空气会在水中形成小气泡。

由于表面张力的作用,这些小气泡会黏附在玻璃杯壁上,形成我们看到的小气泡。

除了表面张力,温度也会影响小气泡的形成。

通常情况下,温度越高,水的表面张力越小,这会导致小气泡更容易形成并且更容易被打破。

因此,在温度较高的环境下,我们可能会看到更多的小气泡在杯壁上形成。

总的来说,倒水时玻璃杯壁上出现小气泡是由于水的表面张力

和气泡形成的相互作用所致。

这种现象在日常生活中很常见,而且也为我们提供了一些有趣的物理现象来研究和观察。

钢化玻璃外观质量问题及原因分析钢化玻璃作为一种广泛应用于建筑和家居装饰中的重要材料,其外观质量一直备受关注。

然而,在使用中我们常常会遇到一些外观质量问题,比如气泡、凹凸不平、划痕等。

本文将对钢化玻璃外观质量问题进行深入分析,并探讨其产生的原因。

一、气泡问题气泡是钢化玻璃外观质量问题中常见的一种。

气泡的存在严重影响了玻璃的透明性和美观度。

造成气泡问题的原因主要有以下几点:1.1 原料质量不过关:玻璃生产过程中,原料中可能含有水分、杂质等,这些都会导致玻璃产生气泡。

1.2 熔融温度不均匀:玻璃熔融过程中,温度分布不均匀,会导致局部区域的玻璃产生气泡,从而影响外观质量。

1.3 冷却速度过快:钢化玻璃在加热后快速冷却,如果冷却速度过快,可能会导致气体在玻璃内部无法完全释放,从而形成气泡。

二、凹凸不平问题凹凸不平是指钢化玻璃表面出现凹陷或凸起的现象,严重影响了玻璃的质感和视觉效果。

造成凹凸不平的原因主要有以下几点:2.1 错误加工操作:在钢化玻璃的加工过程中,如果操作不当,比如加工温度、压力控制不准确,或者刀具磨损过度等,都会导致凹凸不平的问题。

2.2 材料失效:钢化玻璃的原材料可能存在质量问题,比如含水率过高,这些都会导致加工后的玻璃出现凹凸不平的情况。

2.3 玻璃弯曲不均匀:钢化玻璃在加工过程中,如果玻璃的弯曲不均匀,可能会导致玻璃在冷却后产生凹凸不平的现象。

三、划痕问题划痕是指钢化玻璃表面出现划痕痕迹,导致视觉效果受损的问题。

造成划痕问题的原因主要有以下几点:3.1 人为操作不当:在钢化玻璃的存放、搬运或清洁过程中,如果操作不当,比如用力过猛、使用不合适的清洁工具等,都会导致玻璃表面被划伤。

3.2 材料质量差:钢化玻璃的原材料可能存在瑕疵或质量问题,比如硬度不足,易受划伤,这些都会导致玻璃表面出现划痕。

3.3 加工设备问题:在钢化玻璃的加工过程中,如果设备存在问题,比如刀具不锋利、加工速度过快等,都会导致玻璃表面划痕的问题。

浮法玻璃生产中流道处产生气泡原因及方法李博郭文亮发布时间:2021-11-12T09:32:55.771Z 来源:基层建设2021年第25期作者:李博郭文亮[导读] 在浮法玻璃生产过程中流道部位会产生气泡,这会对浮法玻璃的生产质量产生直接影响。

为了解决这一问题,需要对浮法玻璃生产工艺中流道部位产生气泡的具体情况进行分析,并且要从不同角度出发河北南玻玻璃有限公司河北廊坊 065000摘要:在浮法玻璃生产过程中流道部位会产生气泡,这会对浮法玻璃的生产质量产生直接影响。

为了解决这一问题,需要对浮法玻璃生产工艺中流道部位产生气泡的具体情况进行分析,并且要从不同角度出发,利用正确的措施解决气泡问题,提高浮法玻璃生产质量。

关键词:浮法玻璃;气泡原因;流道部分;控制方法在浮法玻璃生产工艺中,不同类型的气泡会直接影响玻璃的最终产质量和成品率,尤其是随着窑龄不断增长,耐火材料的侵蚀在不断加重,气泡缺陷问题也会越来越突出。

在生产过程中流道部位产生的气泡比较突出,在这种情况下需要根据流道部位产生气泡的实际情况,掌握流道部位气泡产生的具体原因,才能提出有效的控制措施,提升浮法玻璃生产的整体水平。

1 浮法玻璃生产中流道出产生气泡的原因浮法玻璃在生产过程中流道部位产生气泡的具体原因主要包括以下方面:第一,闸板析出气泡。

在玻璃制作生产过程中闸板和砖材中的气孔在热态或者玻璃液的不断冲刷下会释放气体,从而在玻璃液中产生气泡。

这一过程比较缓慢并且形成的气泡是线性的,表现在玻璃上表面,手指触碰可以使气泡破裂,随着流道温度降低或者升高闸板析出气泡也会出现一定变化。

第二,唇砖气泡。

唇砖气泡的主要表现是玻璃下表面有比较小的闭合泡,在板带中心呈线性或者带状分布,不会整板分布,主要是因为唇砖被侵蚀后,耐火材料内部释放的气体与耐火材料玻璃液反应形成的气体会在玻璃液中夹杂形成气泡[1]。

第三,折叠气泡。

折叠气泡是下表面相对较小的开口泡,在玻璃带中心线周围分布,偶尔会呈现在整个玻璃板上。

浮法玻璃气泡产生的及解决方法1.气泡的分类通过生产实践,浮法玻璃气泡大概可分为两大类:即熔化澄清气泡和非熔化澄清气泡(l )熔化澄清气泡:即因原料、熔化、燃料、燃烧系统不稳定造成的气泡;(2 )非熔化澄清气泡即因砖材质量、硝类冷凝物及冷却设备引起的气泡。

2.浮法玻璃气泡产生的原因及解决方法(1)原料泡配合料带人的空气形成气泡—生料团(片}或超细粉料团(片)、芒硝大颗粒、碎玻璃夹带进人的空气;二氧化碳—配合料熔化时碳酸盐的分解产物;水汽—加进配合料中的水;氮气—空气被夹带进配合料并被加人熔窑,氧气在玻璃液中的溶解度较大,留下的大部分气体为氮气。

气体分可溶与不可溶气体不可溶气体有氮气、二氧化碳、氢气。

可溶气体有氧气、二氧化硫、水。

(2)熔化泡泡界线外熔窑周围的液面线:小气泡来自熔窑高温区域;因为气泡被玻璃吸收或溶解的过程和时间有关,玻璃的温度越高,气体被玻璃吸收的越多,使气泡变得更小。

直径以下的气泡一般来自熔化部。

直径的气泡一般在卡脖部位产生。

再大一些的气泡则来自于冷却部或流道。

原因 :玻璃液面线周围有耐火材料析出的玻璃相,长时间滞留在液面线耐火材料周围。

此部位外部是池壁冷却风,冷却风使池壁砖缝内侧温度更低.易集聚芒硝,在温度、熔窑压力和液面的变化下,集聚的芒硝进人玻璃液,产生气泡。

池壁的重型保温、池壁砖的缝隙使玻璃液渗出,进入池壁保温层,致使气体沿池壁缝隙进人窑内玻璃液,产生气抱。

解决方法稳定熔窑压力、稳定玻璃液对流、堵塞池壁缝隙、稳定末对小炉火焰。

(3)澄清泡微气泡一般指直径小于的气泡。

微气泡主要产生在澄清部. 原因:澄清温度过低,末对小炉火焰过强或过弱。

澄清区火焰气氛还原性,燃油雾化不良,油中含有较多的颗粒碳,泡界线不稳,火焰不稳定。

对流的突然变化。

除澄清温度的影响之外,还受泡界线不稳、投料机速度变化较大、液面高度变化较大、熔窑内气氛变化较大影响。

燃料油中含有颗粒碳,散落在玻璃液表面.油雾化不良所致。

玻璃打胶出气泡的原因打玻璃胶很容易起泡,特别是中性玻璃胶。

玻璃胶在施工中起泡的原因是多方面的形成的,很难用一种方法,一种结果来判定起泡的原因。

气候、环境、作业条件等原因对玻璃胶固化质量的影响是很大的。

一、施工原因:注胶时进入了空气原因分析:玻璃胶一般都在工地完成注胶,施工时间有限制,注胶的均匀性不易掌控,胶缝里面容易裹进空气,所以导致气泡的产生。

解决方法:注胶时,要注意注胶的均匀性,一般竖胶缝注胶采用从上向下施胶,可避免一些起泡现象。

二、外部施工条件原因1、潮湿环境原因分析:在室外作业经常容易遇到降雨,尤其是在夏季南方多雨,如果降雨后在室外施工,接口里面潮湿未干就直接往上面注胶,等到太阳照射粘接基材及胶缝时的接口后温度升高,胶缝里面的潮气蒸发,会使得未固化的、比较软的胶缝隆起起泡。

解决方法:所以,施工时注意接口环境,应保持表面洁净、干燥后在进行注胶。

2、太阳暴晒环境原因分析:硅酮密封胶在未固化前是不能在太阳下暴晒的,特别是刚注完胶就被太阳暴晒,会引起胶缝内部出现蜂窝状气泡,从而引起胶缝外部隆起,这种情况在醇型硅酮密封胶使用时会更明显一些。

解决方法:在炎热的夏季施工,这种情况极其容易出现。

唯一的办法就是注胶时避开太阳暴晒,我们可以上午在建筑物的西侧或北侧注胶,下午在建筑物的东侧或南侧注胶。

注胶后,胶经过一段时间的固化,表层已结皮,太阳再晒时,有了一定的抵抗能力,便可克服一些起泡现象。

3、基材表面温度过高原因分析:玻璃胶固化时,所粘结材料的温度不能超过50℃。

在基材表面温度超过50℃时注胶,会引起胶缝起泡,在金属板幕墙的耐候嵌缝时,会遇到上述情况。

在炎热的夏季,当太阳暴晒金属板时,特别是铝板表面温度会达到80℃,此时注胶极易引起胶缝起泡。

解决办法:这个现象的产生与上一个问题的原因类似,所以应选在太阳没那么猛烈的时段或阴天时注胶,以改善上述情况。

4、昼夜温差大,接口热胀冷缩较大。

原因分析:这种情况在铝板幕墙注胶时,较容易出现。

微气泡熔化泡直径较小0.2~1mm,接近圆形,部分有泡核,严重时形成银河状气泡带芒硝澄清时达不到1500℃,Na2SO4得不到完全分解,玻璃液粘度满足不了澄清要求,微气泡不能形成聚集性排出,大量微气泡含在玻璃液中正确引入Na2SO4澄清剂用量

水泡一般直径在1mm以上,椭圆形,又泡核,有二次变形圈,位置有规律深层水包或搅拌器漏水造成微量水进入玻璃液中,水爆产生的小蒸汽团混在玻璃液中,玻璃野受冷却水影响已无排泡能力,构成水泡制作水包和搅拌器时作气密性检验,最好用氩气进行检验,确保焊接点无微漏缺陷。

遇水泡及时检查更换搅拌器或深层水包

缺陷类别缺陷名称缺陷特征主要来源产生机理可借鉴控制方法

微气泡污染泡直径1~5mm,长椭圆形,玻璃表面有明显变形,在玻璃带横向位置比较固定,有周期性,泡内有点状物质,破开有SO2气味窑末端或流道流槽冷却部末端或流道流槽调进金属物件,因硫化作用而产生气泡,在玻璃液温度<1250℃时,SO2气泡不能排除,则构成危害尽最大努力清除污染物,如不能清除可采取:提高污染点温度;提高流道温度;减少芒硝用量等措施

细小表面泡锡槽内H2燃烧泡直径约0.05mm,无核,在玻璃带的边部锡槽前端高温区因锡槽罩内罩外O2的分压值相差4.2×104倍,当操作打开边封或有泄漏孔时,罩内保护气体向外流泄时,罩外O2因高压告诉打入罩内,遇H2产生爆炸燃烧,气体分子团告诉打入玻璃液表面,形成细小气泡加强锡槽高温区的密封,尽量减少开孔操作

流槽内H2燃烧泡直径0.1mm 流槽 H2在流槽内燃烧对玻璃液形成击打条件的同时,还要带入SnO、SnS挥发气,所以气泡直径较大 1、加强流槽顶盖密封,减少O2进入流槽;2、加强流槽和锡槽的隔离,增加气体流挡墙和挡气砖;

3、在流槽与锡槽交接处加纯N2隔离箱,形成隔离气幕。

N2用量≯40M3/H,过大会因气流冲击将污染积灰吹落,反而会增加对玻璃液的污染;

4、增加冷却部前端开放口的开放量,安全闸板口全部开放,以减弱熔化气流压入锡槽;

5、保护气体中的H2含量要适当,不得超量使用;

6、流道温度不宜过高,以满足成型工艺为准。

流槽气孔泡直径0.5mm左右,线状或带状排列流槽新流槽或新闸板在烘烤过程中,表面气孔和挥发积存赃物,当玻璃液通过时产生污染,形成表面细小泡流槽加温时间不宜过长,尽量减少表面挥发物的积落

气体夹杂物一次气泡圆环状未澄清好的玻璃液硅砂颗粒粗细不均,澄清剂用量不足配合料和碎玻璃投料温度太低,熔化和澄清温度低适当调整澄清温度和适当调整澄清剂用量

二次气泡同上平衡受到破坏的玻璃液降温后的玻璃液再次升温,熔化带之后芒硝未完全分解.窑压剧烈变化保证窑温窑压的稳定,澄清剂用量适宜.

外界空气气泡同上来自配合料和成型操作过程混合料中或操作时带入空气流保证混合料各点均匀性一致.绞绊器放置于玻璃液的一定深度.

耐火材料气泡圆环状,椭圆环状耐火材料与玻璃液接触层面耐火材料中铁对玻璃液中残余盐类分解起催化作用,耐火材料本身也存在气孔率保持稳定的熔窑作业制度,温度不宜过高

金属铁引起的气泡圆或椭圆环并着有棕黄色操作不慎使铁屑偶然落入玻璃液中铁屑难以溶化在玻璃液中产生气泡用铁制工具操作时小心谨慎,注意操作方法.。