双辊连铸硅钢薄带硅含量对组织的影响.

- 格式:pdf

- 大小:1.61 MB

- 文档页数:4

连续铸轧技术综述摘要:本文简述了连续铸轧技术基本原理、双辊式薄带连续铸轧工艺特点,并讨论了一些工艺参数对铸轧坯料质量的影响。

介绍了连续铸轧技术当前国内外发展应用现状,在此基础上展望了连续铸轧技术的难点及未来研究方向。

1.前言19 世纪中叶,Henry Bessemer 发明了双辊铸轧薄带技术,并将此技术进行专利申请,之后各国科研人员便开始对这项技术进行研究。

随着这些年来其他相关领域的技术的持续发展,这一设想才变为现实。

双辊式薄带铸轧技术是目前最热门、最有潜力的技术,近几十年这一技术在实验室才得以实现。

一些发达国家对双辊铸轧技术的研究处于领先地位,已经率先实现工业化生产。

相对于发达国家来说,我国的发展速度较为缓慢,对该技术的研究仍处于实验室生产阶段。

双辊式连续铸轧薄带是以液态金属为原料,将其倒入旋转方向相反的两个铸轧辊之间,并以铸轧辊为结晶器,用液态金属直接生产金属薄带的一个完整的生产过程。

其工艺特点是将铸造和轧制这两道工序在同一台设备上实现合二为一,与传统热轧工艺相比减少了工序,简化了生产设备,降低了生产成本,节约了能源。

因此,这一项技术的研究在工业合金板材生产中十分重要。

2.双辊式薄带铸轧技术的发展概况2.1 国内铸轧技术的发展从 20 世纪 50 年代至今,我国的科研人员就一直对薄带铸轧技术进行研究工作。

在经历了几十年的科研努力后,我国已经将双辊薄带连铸技术实现了实验室内的生产,目前正在向其工业化生产进行努力。

我国国内的洛阳铜业有限公司,首次实现了双辊薄带铸轧技术的商业化开发[1],并于 2005 年试验性地轧制出了变形镁合金薄带。

1960 年前后,经过东北大学与其他研究机构的努力合作,在长春建立了双辊式薄带铸轧生产试验线,并且成功地铸轧出了碳素钢、硅钢和高速钢板带,在这些实验中,高速钢的成果比较理想。

我国前两台双辊式异径铸机都是由东北大学在上世纪 80 年代设立完毕,且东北大学的研究者分别用此设备成功的铸出了能加工出合格工具的高速钢薄带原材料。

《双辊薄带振动铸轧振动工艺对凝固组织影响机理实验研究》篇一一、引言随着现代工业的快速发展,金属材料的制备工艺和性能要求日益提高。

双辊薄带振动铸轧技术作为一种新型的金属材料制备技术,具有生产效率高、材料性能优异等优点,在工业生产中得到了广泛应用。

然而,该技术的凝固组织形成过程复杂,对最终产品的性能有着重要影响。

因此,本文通过实验研究了双辊薄带振动铸轧振动工艺对凝固组织的影响机理,以期为该技术的进一步发展和应用提供理论依据。

二、实验材料与方法1. 实验材料本实验采用铝合金作为研究对象,选用高纯度的铝锭作为原料。

2. 实验方法(1)双辊薄带振动铸轧设备:采用双辊式薄带铸轧机,通过调整振动参数,研究振动工艺对凝固组织的影响。

(2)实验设计:设计不同振动参数(如振动频率、振幅等)下的铸轧实验,并记录相关数据。

(3)金相组织观察:对铸轧后的样品进行金相研磨、抛光和腐蚀处理,观察不同振动参数下的凝固组织形态。

(4)数据分析:对观察到的金相组织进行定量分析,如晶粒尺寸、形状因子等。

三、实验结果与分析1. 振动工艺对凝固组织的影响实验结果表明,双辊薄带振动铸轧过程中,振动工艺对凝固组织有着显著影响。

在适当的振动参数下,可以显著细化晶粒,提高组织的均匀性。

当振动频率和振幅过大时,可能会对凝固组织产生不利影响,导致晶粒粗大、组织不均匀。

2. 振动工艺影响凝固组织的机理(1)振动对熔体的作用:振动能够使熔体在凝固过程中产生强烈的搅拌作用,有利于溶质的均匀分布和晶粒的细化。

同时,振动还可以降低熔体的温度梯度,减缓热量的传递速度,从而减缓晶粒的生长速度。

(2)振动对界面的作用:在凝固过程中,界面处的晶体生长受到振动的干扰,使晶体生长的方向性减弱,从而形成更为细小的晶粒。

此外,振动还可以使界面处的溶质分布更加均匀,有利于提高组织的均匀性。

3. 实验数据支持通过金相组织观察和数据分析,我们发现在适当的振动频率和振幅下,铝合金的晶粒尺寸明显减小,形状因子更加接近于圆形。

硅含量对大型钢锭凝固时A形偏析的影响一、前言近年来,随着各种重型装备的发展迅速,对于大型锻件的需求越来越旺盛。

特别是在代表大型锻件最高水平的核电设备方面对大型锻件的质量要求是越来越高。

要想获得高质量的锻件,必须首先获得高质量的钢锭,必须钢锭中固有的质量缺陷,如偏析、缩孔、夹杂等进行控制。

A偏析是由钢水在凝固过程中因局部区域内溶质富集所形成的一重通道型宏观偏析,是钢锭中主要缺陷之一。

偏析物及疏松将导致偏析区的脆化,形成裂纹源,并降低材料的力学性能,因此,A偏析是我们不希望严重存在的一种缺陷,应尽量消除。

然而,在钢锭模中钢液凝固时所发生物理和化学过程是不可避免的。

液相和凝固的固相中,各种元素不同的溶解度,这种溶解度与温度的依存关系;金属、熔渣与气体之间的反应;水平的和垂直的温度梯度及其引起的对流以及凝固于进一步的冷却过程的物理收缩等,都具有特别的重要性。

钢锭凝固过程的这些现象都会引起偏析,即引起钢锭的宏观与微观区域含有不同的化学成分以及非金属夹杂物的聚集和疏松、缩孔等,因此,偏析是钢液选分结晶和钢锭凝固过程的必然结果。

但是这些过程的强烈程度可以改变。

二、硅含量对大型钢锭凝固时A形偏析的影响真空碳脱氧工艺(VCD)最初最为一种提高钢锭纯洁度的精炼技术,在上世纪70年代得到发展,目的是利用在减压下C和O反应能力的加强来进一步脱氧,并进一步提高钢水的去除氢气的效果。

并且由于其脱氧产物时候CO气体溢出不会污染钢水而得到应用。

真空碳脱氧工艺(VCD)为了达到C-O反应的激烈,需要钢水处于半镇静钢状态,即要求钢中Si要小于0.1%,否则C-O反应不激烈,影响脱气效果。

事实证明采用真空碳脱氧工艺(VCD)确实是产品的质量得到了提高。

在研究真空碳脱氧工艺(VCD)的过程中人们发现,Si含量降低同时还会明显改善钢锭凝固过程中的A偏析,并由此为锻件带来良好的均匀性和减少脆化倾向等好处,因此低Si钢的应用就更加广泛了。

表1列出了采用低硅钢和正常硅的性能对比(1)表1 低硅法用于不同钢号的效果那么,化学成分大钢锭A偏析有怎样的影响呢?众多的科学家进行了深入的研究。

FeSi合金残余元素及对钢清洁度的影响FeSi Residuals and Their Effects on Steel Cleanliness硅在钢包中可以起到脱氧作用,特殊要求的钢种通过加入硅来提高所需要的性能。

钢中加入的硅合金有几种块状材料,主要是两种,一是硅锰合金,其中的Mn含量约为65%,硅含量约为20%,很多钢种的钢板在冶炼中都需要这类合金。

另一种是硅铁FeSi,其中的硅含量为55-75%。

Nucor Steel Tuscaloosa 钢厂受到高位料仓的限制,只能储存一种铁合金,所以本文是讨论使用75%FeSi作为合金块料加入到钢包中的情况。

硅钙线在精炼后期的钙处理喂入,这将导致一小部分的硅元素进入到钢中。

块状的FeSi合金含有一些残余元素,包括:Ca,Al,Ti,Mn和O。

这些残余元素的含量取决于铁合金的制造方法,而不同的供应商提供的合金,残余元素含量的不同造成波动大,另外用户对这些残余元素的要求也不同,变化范围大。

FeSi合金块料里面的Ca含量范围为0.15-1.8%。

按照性能要求来决定硅在钢中的含量,计算出来需要FeSi合金用量。

Ca的波动范围也是非常大的。

Tuscaloosa钢厂生产的成品钢板其硅含量范围为0.03-0.40wt.%,钢包内加入的FeSi含量,相当于0.2-20磅(0.23-9kg)的Ca进入钢中。

加上钙处理的Ca含量,总共加入Ca的重量为30-40磅(14-18kg),由此可见,FeSi合金的Ca含量就达到了需要量的50%。

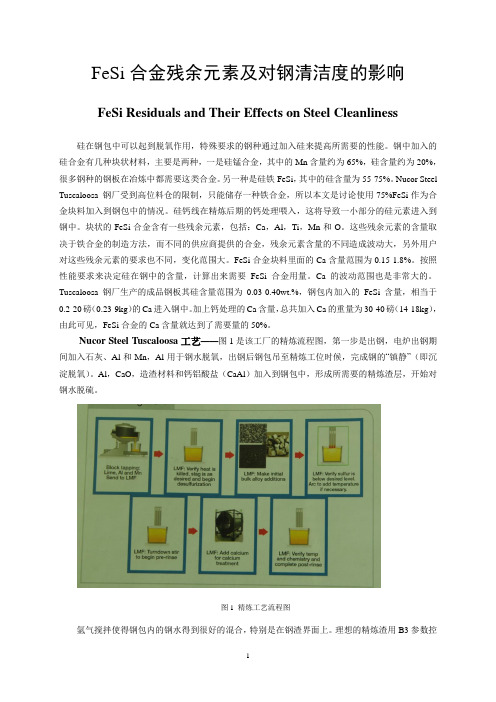

Nucor Steel Tuscaloosa工艺——图1是该工厂的精炼流程图,第一步是出钢,电炉出钢期间加入石灰、Al和Mn,Al用于钢水脱氧,出钢后钢包吊至精炼工位时候,完成钢的“镇静”(即沉淀脱氧)。

Al,CaO,造渣材料和钙铝酸盐(CaAl)加入到钢包中,形成所需要的精炼渣层,开始对钢水脱硫。

图1 精炼工艺流程图氩气搅拌使得钢包内的钢水得到很好的混合,特别是在钢渣界面上。

多晶硅铸锭中的杂质分布及其影响因素摘要近年来,太阳电池发电受到了人们的日益重视。

硅是当前用来制造太阳能电池的主要材料,由于低成本、低耗能和少污染的优势,目前铸造多晶硅已经成功取代直拉单晶硅而成为最主要的太阳能电池材料。

深入地研究材料中的杂质分布利于生产出高成品率的铸造多晶硅锭,降低铸造多晶硅太阳能电池的制造成本,同时也是制备高效率铸造多晶硅太阳能电池的前提。

本文对多晶硅中的杂质及其分布作了深入的研究。

多晶硅中出现的杂质是影响其太阳能电池转换效率的重要因素之一。

本文利用微波光电导衰减仪(μ—PCD),,以及扫描电镜等测试手段,对铸造多晶硅中的杂质及分布情况以及少子寿命的分布特征进行了系统的研究。

主要包括以下三个方面:氧、铁、碳在铸造多晶硅中的分布规律;铸造多晶硅所测区域内杂质的种类及分布情况;铸造多晶硅中杂质浓度的分布与材料少子寿命的关系。

采用μ—PCD测得了沿硅锭生长方向(从底部至顶部)的少寿命分布图。

结果显示距离硅锭底部3-4 cm,以及顶部3 cm的范围内存在一个少子寿命值过低的区域,而硅锭中间区域少子寿命值较高且分布均匀。

进一步通过理论分析得出多晶硅杂质分布的情况以及杂质的来源和影响杂质分布的因素。

关键词:多晶硅,碳,氧,金属Polysilicon ingots in the distribution and determinantsof impuritiesABSTRACTIn recent years, it was becoming more end more important to utilize solar energythrough solar cells.Because low-cost, low energy consumption and less pollution of the advantages of polysilicon has been successfully replaced by the current cast Czochralski silicon solar cells become the main material. In-depth study of the distribution of impurities in materials help to produce high yields of casting sil icon ingots, cast polycrystalline silicon solar cells reduce manufacturing costs, but also highly efficient preparation of cast polycrystalline silicon solar cells premise.In this paper, and distribution of impurities in silicon in depth study. Polysilicon impurities appear to influence the solar cell conversion efficiency of one of the important factors. By using microwave photoconductivity decay meter (μ-PCD),, and scanning electron microscope test means of casting silicon impurities and minority carrier lifetime distribution and the distribution of characteristics of the system. Include the following three aspects: oxygen, iron, carbon in the casting of the Distribution of polysilicon; cast polycrystalline silicon measured in the region and the distribu tion of the types of impurities; cast pol ycrystalline silicon in the impurity concentration distribution of minority carrier lifetime relationship with the material. Won by μ-PCD measurements along the ingot growth direction (from bottom to top) less life distribution. The results showed that the bottom of silicon ingots from 3-4 cm, and 3 cm at the top of therange of memory in the minority carrier lifetime value of a low area, while the middle region of silicon ingots and high minority carrier lifetime value distribution. Further obtained by theoretical analysis as well as the distribution of polysilicon impurity impurity impurity distribution of the sources and effects of the factorsKEY WORDS: polycrystalline silicon,carbon, oxygen, metals目录第一章绪论 (1)§1.1 引言 (1)§1.2 太阳能利用开发的发展趋势 (2)§1.3 铸造多晶硅的生产工艺 (2)§1.3.1 铸锭浇注法 (3)§1.3.2 定向凝固法 (3)§1.3.3 电磁感应加热连续铸造( EMCP) (4)§1.4 铸造多晶硅中主要杂质及影响 (6)§1.4.1 硅中的氧 (6)§1.4.2 硅中的碳 (8)§1.4.3 硅中的过渡金属 (9)§1.5 检测杂质的主要指标 (10)§1.5.1 少子寿命 (10)§1.6 本文研究的目的及主要内容 (10)第二章实验过程 (12)§2.1 样品制备 (12)§2.1.1 实验锭的原料组成 (12)§2.1.2 实验用坩埚及涂层 (12)§2.1.3 铸锭的运行 (12)§2.1.4 多晶铸锭的剖方及取样 (12)§2.2 样品检测 (13)§2.2.1 杂质种类及含量的检测 (13)§2.2.2 少子寿命的检测所用仪器μ—PCD (14)第三章样品检测结果及分析 (15)§3.1样品检测结果及分析 (15)§3.2 分布情况及影响因素 (16)结论 (19)参考文献 (20)致谢 (22)第一章绪论§1.1 引言随着人类社会的高速发展,环境恶化与能源短缺己成为全世界最为突出的问题。