湿法炼锌渣的无害化处理及资源综合回收

- 格式:pdf

- 大小:552.30 KB

- 文档页数:22

冶金冶炼M etallurgical smelting湿法炼锌铁矾渣综合回收无害化处理产业化实践王正民(汉中锌业有限责任公司,陕西 汉中 724200)摘 要:本文总结了国内目前湿法炼锌常规法浸出工艺、高温高酸-黄铵铁矾法除铁、针铁矿法除铁、赤铁矿法除铁等浸出工艺及相关浸出渣的处理情况,着重就汉中锌业公司用富氧侧吹熔炼、烟化炉还原挥发处理湿法炼锌铁矾渣的生产实践情况进行了介绍。

在双碳战略下,推荐选择高温高酸--黄铵铁矾浸出工艺及富氧侧吹熔炼-侧吹造锍-烟化炉处理浸出渣工艺及装备,以达到“吃干榨净”、降低能耗的目的。

关键词:湿法炼锌;铁矾渣;综合回收;无害化处理中图分类号:TF812 文献标识码:A 文章编号:1002-5065(2021)24-0004-3Industrial Practice on Harmless Treatment and Comprehensive Metal Recovery ofIron-alum Slag from Zinc Hydro-metallurgy ProcessWANG Zheng-min(Hanzhong Zinc Industry Co. Ltd.,Hanzhong,Shaanxi, 724200)Abstract: In this paper,domestic zinc hydro-metallurgy processes,i.e.traditional leaching ,high temperature and high acid leaching-iron removal with yellow ammonium iron alum ,goethite and hematite are sorted out. The relevant technology on leaching slag harmless treatment are summed up as well . The practice of slag treatment with oxygen-rich side blowing smelting and flue furnace in Hanzhong Zinc Industry Co. Ltd. is introduced in main point. Following the dual-carbon strategy, it is recommended to use high temperature and high acid leaching,yellow ammonium alum for iron removal in zinc hydro-metallurgy process, and treat the slags with oxygen-rich side blowing smelting-side blowing matte-fuming furnace process for the purpose of metal comprehensive recovery and energy saving.Keywords: zinc hydro-metallurgy process; iron alum slag; metal comprehensive recovery; harmless treatment汉中锌业公司建成国内首条用富氧侧吹炉熔化铁矾渣,烟化炉还原挥发综合回收伴生有价元素,侧吹炉烟气制工业硫酸、尾气离子液脱硫生产线。

湿法炼锌渣的无害化处理及资源综合回收长沙有色冶金设计研究院有限公司- 张乐如 -CONTENTS 目录概述1湿法炼锌工艺及其渣的种类2国内外湿法炼锌渣的处理方法3我国湿法炼锌渣处理的现状4湿法炼锌渣无害化处理方法选择5第一部分概述•由于环境保护意识日益增强,国家的环保政策日益严格,渣处理已经成为制约湿法炼锌的瓶颈;•湿法炼锌有多种不同工艺,产出的渣有多种,其化学成分和化学性质各不相同。

因为湿法炼锌渣属于危险废物的范围,这类危险废物产出量大,不可能也不允许长期堆存,必须进行无害化处理;•无害化处理的方法主要有两大类,一类是火法处理,另一类是填埋。

现在对危险废物填埋也作出了非常严格的规定,不仅对填埋设施提出了很高的要求,对危险废物的化学成分提出了严格的控制限值。

浸出渣即使进行预处理也无法达到控制限值的要求,例如浸出渣中的锌及其化合物(以总锌计)的控制限值为75mg/L是不可能达到的,即使反复洗涤和压滤,也只能达到1g/L左右。

危险废物允许进入填埋区的控制限值序号项目稳定化控制限值(mg/L)1 有机汞0.0012 汞及其化合物(以总汞计)0.253 铅(以总铅计) 54 镉(以总镉计)0.505 总铬126 六价铬 2.507 铜及其化合物(以总铜计)758 锌及其化合物(以总铍计)759 铍及其化合物(以总铍计)0.2010 钡及其化合物(以总钡计)15011 镍及其化合物(以总镍计)1512 砷及其化合物(以总砷计) 2.513 无机氟化物(不包括氟化钙)10014 氰化物物(以CN计) 5 危险废物填埋场要求防渗漏、防腐蚀,还需设有预处理站,建设投资很大,预处理的运行成本很高,这就增加了湿法炼锌的投资和运行成本。

因此研究湿法炼锌渣的无害化处理及综合回收是非常重要的课题。

第二部分湿法炼锌工艺及其渣的种类。

湿法炼锌浸出渣和净化渣的综合回收

湿法炼锌浸出渣和净化渣的综合回收

摘要:对湿法炼锌浸出渣和净化渣进行有效处理,综合回收其中的有价金属,提高了对矿产资源的合理利用,同时低排放、低污染,减少了对环境的危害。

关键词:湿法炼锌浸出渣净化渣综合回收

1 概述

云南金鼎锌业有限公司二冶炼厂100kt/a电解锌项目采用湿式球磨上料,氧硫分段联合浸出,三段深度连续净化和中酸中电流密度电积的生产工艺。

该工艺畅通,生产运转平稳,但由于日益严格的“节能减排”、“三废”治理等高标准环保要求以及矿产资源日趋短缺的现状,需要对各种冶炼渣进行综合处理,回收其中的有价金属,充分有效利用二次资源,减少废弃物排放,减少对环境的污染。

二冶炼厂的浸出原料主要是公司采矿厂开采的品位较低的氧化锌原矿(占原料总量的70%以上),以及开采的硫化锌矿经选矿富集后沸腾焙烧所得的少量锌焙烧矿(占原料总量的30%以下)。

锌焙烧矿球磨制浆后进行中温中酸浸出,浸出后液进入浓密机,浓密底流再进行高温高酸浸出,高温高酸浸出矿浆直接和氧化锌原矿矿浆混合后进行联合中性浸出,不设脱硅、沉铁工序,不消耗中和剂,因此锌焙烧矿浸出后没有产生酸浸压滤渣。

二冶炼厂生产流程主要产生浸出尾渣和净化铜镉渣,这两种渣的回收利用现状综述如下。

湿法炼锌工艺中的综合回收作者:魏景文李龙来源:《硅谷》2014年第11期摘要我国是资源大国,但是人均资源数量远远落后于世界平均水平。

矿产资源是保证国家经济发展、社会和谐稳定的重要资源,我们日常生活、生产都离不开矿产资源。

矿产资源的一大特点就是其不可再生性,虽然我国的矿产资源较为丰富,但是也不是用之不尽取之不竭的。

我国拥有悠久的矿产资源开发利用历史,但是目前,诸如铝、铁、镍、铜等重要金属资源数量不容乐观,我国有很强的进口矿产资源依赖性。

从这个角度来说,做好矿产资源回收是非常重要的。

关键词湿法炼锌;综合回收中图分类号:TF813 文献标识码:A 文章编号:1671-7597(2014)11-0184-01在当前资源保护和可持续发展环境下,我们应坚持循环经济观念,以减少资源浪费和保护环境。

对于湿法炼锌来说,处理过程中会产生废渣、废液和烟尘,这其中都包含了大量的可回收金属。

例如氧化锌烟尘在浸出后,会产出浸出液,含有镓、铟、锗等。

如何有效利用这些废液和废渣,实现综合回收,是我们需要研究的重要课题。

1湿法炼锌浸出渣的综合回收1.1 浸出流程分析对于锌焙砂,我们在第一段一般采用中性浸出,而第二段采用酸性浸出工艺。

第二段经处理得到酸性浸出渣,我们继续用火法处理然后浸出,这就是我们所说的常规浸出工艺流程。

可以用以下图片表示。

我们利用中性浸入溶解一部分锌,又能够将锌从其他杂质中分离出来,而酸性浸出是为了确保溶解更多的锌,但是同时也要确保杂质留存。

在经过中性浸出和酸性浸出两阶段处理后,由于还有少量的ZnS和铁酸锌留存,所以锌在浸出渣中所占比例仍为20%左右。

在常规法中,我们运用火法炼金金属将锌还原出来,分离锌与其他杂质,继续用湿法处理粗糙的ZnO 粉,然后单独处理得到的锌液。

1.2 回转窑处理浸出渣湿法炼锌得到的浸出渣含有锌、铜、铅等很多种有价金属,还有硅元素、钙元素等杂质,我们面临的问题就是如何将锌和其他有价金属从浸出渣中回收。

湿法炼锌净化镍钴渣综合利用生产实践

湿法炼锌净化镍钴渣综合利用生产实践是将渣滓中的锌、镍、钴等贵金属用化工方法提纯出来,以减少污染,综合利用有利组分,并将其他无利成份如石棉等处理成无毒无害的结晶物。

具体流程如下:首先进行破碎,然后经酸洗和热水洗预处理;再将酸洗过的渣滓经过细碎前处理,联合湿法直接萃取和碱萃取,分离出部分贵金属材料;继而经碱性吸附剂强化吸附,脱除渣滓中的余酸和杂质;最后经氯化钠沉降,尾渣通过湿磨等处理成无毒无害的结晶物,有效解决环境污染问题,实现渣滓的综合利用。

锌湿法净化钻镣渣的综合回收湿法炼锌的主要工序有焙烧、浸出、净化和电 积⑴。

关于浸出液的净化,世界各国的锌冶炼厂由 于不同的技术水平和原料的具体情况而釆用不同的 方法。

目前国内外釆用併盐净化的生产厂家有18 家,如美国大瀑布锌冶厂、中国会东铅锌矿、日本会 津锌冶厂、比利时埃思锌电积厂等;釆用碑盐净化的 生产厂家有13家,如日本秋田冶炼厂、日本饭岛锌 冶厂、西德打特思锌厂等〔2-5]。

这两种方法都能满 足溶液深度净化的要求,是目前世界上硫酸锌溶液 净化的主要方法与发展趋势。

钻镣渣是湿法炼锌净化渣之一。

根据净化方法 的不同,其渣的成分也有所不同,但无论是使用哪种 添加剂净化所产出的渣,都有可回收利用的价值。

所以,对工业废渣进行行之有效的处理,不但可以降 低环境的污染,而且能综合回收利用渣中的有价金 属。

1 试验原料和方法试验所釆用的原料是云南某湿法炼锌厂的逆镣 净化渣。

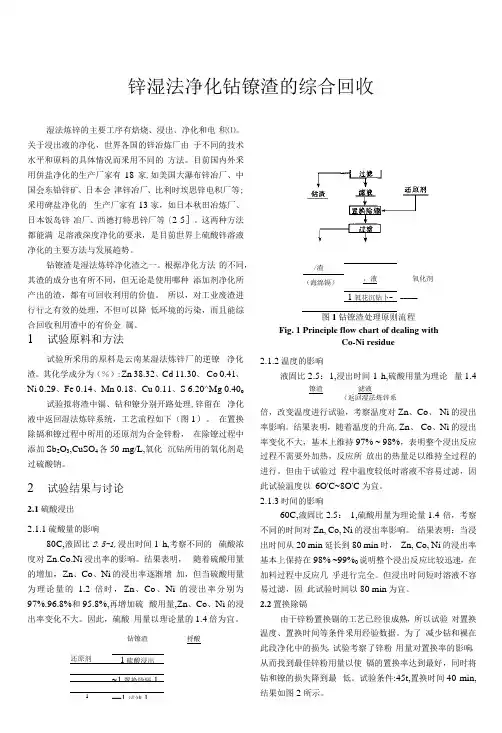

其化学成分为(%):Zn 38.32、Cd 11.30、 Co 0.41、Ni 0.29、Fe 0.14、Mn 0.18、Cu 0.11、S 6.20^Mg 0.40o试验拟将渣中镉、钻和镣分别开路处理,锌留在 净化液中返回湿法炼锌系统,工艺流程如下(图1)。

在置换除镉和镣过程中所用的还原剂为合金锌粉, 在除镣过程中添加Sb 2O 3,CuSO 4各50 mg/L,氧化 沉钻所用的氧化剂是过硫酸钠。

2 试验结果与讨论2.1硫酸浸出2.1.1硫酸量的影响80C,液固比2.5-1,浸出时间1 h,考察不同的 硫酸浓度对Zn.Co.Ni 浸出率的影响。

结果表明, 随着硫酸用量的增加,Zn 、Co 、Ni 的浸出率逐渐增 加,但当硫酸用量为理论量的 1.2倍时,Zn 、Co 、Ni 的浸出率分别为97%.96.8%和95.8%,再增加硫 酸用量,Zn 、Co 、Ni 的浸出率变化不大。

因此,硫酸 用量以理论量的1.4倍为宜。

钻镣渣 捋酸还原剂1硫酸浸出~1置换除镉11—1过滤1Fig. 1 Principle flow chart of dealing withCo-Ni residue2.1.2温度的影响液固比2.5:1,浸出时间1 h,硫酸用量为理论 量1.4倍,改变温度进行试验,考察温度对Zn 、Co 、 Ni 的浸出率影响。

. 56 . 中Bl 兩色治金口综合利用与环保湿法炼锌净液渣综合利用探讨湿法炼锌生产过程净液工序中产生大量的净液渣,含锌平均40%左右,其中含大量未反应的过剩锌粉。

为回收净液渣中的锌,提高锌回收率,企业通常会对净液渣中的锌进行回收,方法是:净化渣硫酸浸出,产出净液铜渣和浸出液,浸出液锌粉置换后,产岀净液镉渣和置换后液,置换后液经除钻后进入炼锌车间浸出工段中浸槽或综合回收生产硫酸锌。

对于净液渣中锌回收工艺产生的净液铜渣、净液镉渣和除钻渣,大的有色冶金综合企业都能做到综合回收有价金属。

而对于小规模锌冶炼企业,过去由于有色金属市场低迷,生产规模小,许多企业没有对净液铜渣、净液镉渣和除钻渣中的有价金属进行综合回收,而是以中间渣的形式对外销售。

赤峰中色库博红蟬锌业有限公司炼锌工艺采用国际先进、国内首创、具有自主知识产权的高酸浸出-低污染沉矶湿法炼锌工艺,炼锌净液工序釆用神盐三段连续净液工艺。

三期扩建工程已于2007 年5月投产,年生产能力达到锌锭11万t,硫酸20 万t。

随着企业的生产规模不断扩大,净液铜渣和净液镉渣的产生量越来越大。

同时,国内有色金属市场旺盛,价格上涨,以中间渣的形式对外销售存在以下两点不足:(1)净液铜渣和净液镉渣对外销售,市场价格低,经济效益差。

(2)对于购买净液铜渣和净液镉渣的企业大多是小企业,技术水平低,回收品种单一,造成有价金属浪费、流失,废渣排放还可能对环境带来二次污染。

为了提高经济效益,减少渣外销可能带来的二次污染,企业根据净液铜渣和净液镉渣中有价金属含量、种类的不同,以及企业的实际情况,选择经济、可行的回收工艺,对渣中有价金属进行必要的综合回收,下面对回收工艺进行讨论。

1国内大型企业净液渣处理现状目前,我国许多大型锌冶炼厂都对渣中的锌、铜、镉、钻进行回收。

株洲冶炼厂和西北铅锌冶炼厂净液渣化学成分如表lo株洲冶炼厂净化工序产生的未经除锌处理的净液渣分为铜镉渣和钻渣,铜镉渣经过低酸浸岀、置换等处理,置换出的海棉镉经硫酸浸出、电解,最终生产成电镉,回收的锌液返回炼锌系统,铜渣掺入铜精矿炼铜。

锌湿法冶炼浸出渣资源化利用和无害化处置方案一、实施背景随着矿产资源的不断开采,锌湿法冶炼工业快速发展,产生的浸出渣数量日益增多。

由于浸出渣中仍含有一定量的有价金属,如铜、镍、钴等,以及难以直接利用的残余物料,如铁渣、石灰等,因此,对浸出渣进行资源化利用和无害化处置具有重要意义。

传统的处理方法主要是堆存或填埋,这不仅占用了大量土地,而且对环境造成了严重污染。

因此,开展浸出渣的资源化利用和无害化处置已成为锌湿法冶炼行业的迫切需求。

二、工作原理浸出渣资源化利用和无害化处置方案的主要工作原理是将浸出渣进行分离、提纯和转化。

首先,通过物理、化学方法将浸出渣中的有价金属与残余物料分离;然后,利用化学转化技术将有价金属转化为具有高附加值的金属化合物或金属氧化物;最后,对残余物料进行无害化处理,如生产水泥等。

具体操作流程如下:1. 浸出渣的分离采用物理或化学方法将浸出渣中的有价金属与残余物料进行有效分离。

物理方法包括磁选、重选等;化学方法包括酸浸、碱浸等。

根据浸出渣的成分和性质,选择合适的分离方法。

2. 有价金属的提纯对于分离出来的有价金属,根据其性质选择合适的提纯方法。

例如,对于铜、镍等金属,可以采用电解法、化学置换法等;对于钴等金属,可以采用溶剂萃取法、离子交换法等。

3. 残余物料的处理对于浸出渣中难以直接利用的残余物料,如铁渣、石灰等,采用无害化处理方法。

例如,生产水泥、生产建筑材料等。

三、实施计划步骤1. 对浸出渣进行采样分析,确定其成分和性质。

2. 根据浸出渣的成分和性质,制定合适的分离、提纯和转化方案。

3. 对分离出来的有价金属进行提纯处理,获得高附加值的金属化合物或金属氧化物。

4. 对残余物料进行无害化处理,或生产成水泥、建筑材料等有用的产品。

5. 对整个实施过程进行监测和控制,确保达到资源化利用和无害化处置的目标。

四、适用范围本方案适用于锌湿法冶炼工业中产生的浸出渣处理,也可适用于其他类似冶金废渣的处理。

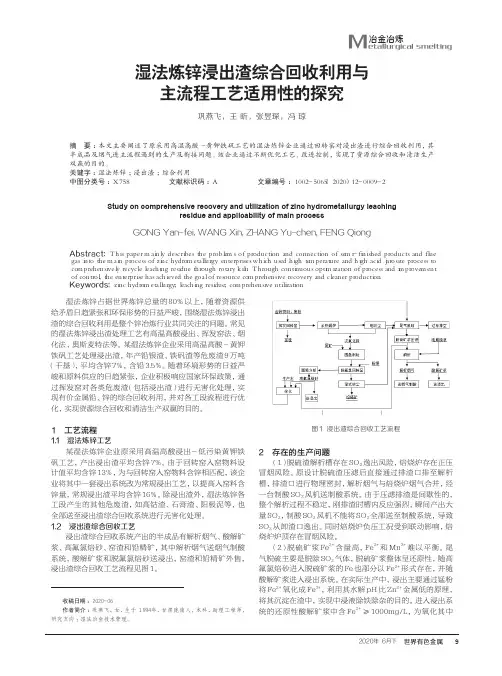

冶金冶炼M etallurgical smelting 湿法炼锌浸出渣综合回收利用与主流程工艺适用性的探究巩燕飞,王 昕,张昱琛,冯 琼(甘肃厂坝有色金属有限责任公司成州冶炼厂,甘肃 陇南 742508)摘 要:本文主要阐述了原采用高温高酸-黄钾铁矾工艺的湿法炼锌企业通过回转窑对浸出渣进行综合回收利用,其半成品及烟气进主流程遇到的生产及衔接问题。

该企业通过不断优化工艺、改进控制,实现了资源综合回收和清洁生产双赢的目的。

关键字:湿法炼锌;浸出渣;综合利用中图分类号:X758 文献标识码:A 文章编号:1002-5065(2020)12-0009-2Study on comprehensive recovery and utilization of zinc hydrometallurgy leachingresidue and applicability of main processGONG Yan-fei, WANG Xin, ZHANG Yu-chen, FENG Qiong(Chengzhou smelter of Gansu Changba Nonferrous Metals Co., Ltd,Longnan 742508,China)Abstract: This paper mainly describes the problems of production and connection of semi-finished products and flue gas into the main process of zinc hydrometallurgy enterprises which used high temperature and high acid jarosite process to comprehensively recycle leaching residue through rotary kiln. Through continuous optimization of process and improvement of control, the enterprise has achieved the goal of resource comprehensive recovery and cleaner production.Keywords: zinc hydrometallurgy; leaching residue; comprehensive utilization湿法炼锌占据世界炼锌总量的80%以上,随着资源供给矛盾日趋紧张和环保形势的日益严峻,围绕湿法炼锌浸出渣的综合回收利用是整个锌冶炼行业共同关注的问题。

湿法炼锌渣的无害化处理及资源综合回收pdf 湿法炼锌渣是工业生产过程中产生的一种有害废物,含有大量的重金属,例如锌、铅等。

传统的处理方法是将其填埋或焚烧,但这种处理方式会导致环境污染和资源浪费。

为了解决这一问题,对湿法炼锌渣进行无害化处理和资源综合回收就显得尤为重要。

无害化处理的方式可以是经过浸出和沉淀,将湿法炼锌渣中的重金属离子远离固体废物,减少对环境的危害。

通过采用适当的酸溶解方法,将炼锌渣中的金属溶解出来,然后经过沉淀处理,使其沉淀成固体,最终形成无害化的废物物质。

这种方法不仅可以降低废物对环境的危害程度,还可以改善废物产生的过程。

资源综合回收是指将湿法炼锌渣中的重金属回收利用,最大限度地节约资源。

重金属可以通过适当的提取和精炼方法进行回收。

提取的方式可以是溶剂萃取或离子交换等。

经过提取和精炼后,重金属可以被转化为可供其他工业生产使用的物质。

例如,提取出的锌可以再次用于炼锌过程中。

通过资源综合回收,不仅可以降低资源的消耗,还可以减少对环境的负面影响。

在进行湿法炼锌渣的无害化处理和资源综合回收时,还需要注意以下几点。

首先,对于废物的处置过程需要进行严格的监控和控制,避免废物外泄。

其次,需要选择合适的处理方法和设备,确保废物处理和资源回收的效果。

另外,还需要进行经济效益的评估,确定资源回收的可行性。

最后,需要建立相关的法律法规和标准,规范湿法炼锌渣的处理和回收。

综上所述,湿法炼锌渣的无害化处理和资源综合回收是一项重要的工作,能够减少废物对环境的危害,节约资源并提高经济效益。

为了实现这一目标,需要采取适当的处理方法和设备,并建立相关法律法规和标准,确保废物处理和资源回收的有效性和可行性。

这样才能保护环境,促进可持续发展。

湿法炼锌浸出渣和净化渣的综合回收作者:杜荣珍来源:《科技资讯》2014年第21期摘要:对湿法炼锌浸出渣和净化渣进行有效处理,综合回收其中的有价金属,提高了对矿产资源的合理利用,同时低排放、低污染,减少了对环境的危害。

关键词:湿法炼锌浸出渣净化渣综合回收中图分类号:X758 文献标识码:A 文章编号:1672-3791(2014)07(c)-0119-01云南金鼎锌业有限公司二冶炼厂100 kt/a电解锌项目采用湿式球磨上料,氧硫分段联合浸出,三段深度连续净化和中酸中电流密度电积的生产工艺。

该工艺畅通,生产运转平稳,但由于日益严格的“节能减排、三废”治理等高标准环保要求以及矿产资源日趋短缺的现状,需要对各种冶炼渣进行综合处理,回收其中的有价金属,充分有效利用二次资源,减少废弃物排放,减少对环境的污染。

二冶炼厂的浸出原料主要是公司采矿厂开采的品位较低的氧化锌原矿(占原料总量的70%以上),以及开采的硫化锌矿经选矿富集后沸腾焙烧所得的少量锌焙烧矿(占原料总量的30%以下)。

锌焙烧矿球磨制浆后进行中温中酸浸出,浸出后液进入浓密机,浓密底流再进行高温高酸浸出,高温高酸浸出矿浆直接和氧化锌原矿矿浆混合后进行联合中性浸出,不设脱硅、沉铁工序,不消耗中和剂,因此锌焙烧矿浸出后没有产生酸浸压滤渣。

二冶炼厂生产流程主要产生浸出尾渣和净化铜镉渣,这两种渣的回收利用现状综述如下。

1 尾渣高温高酸浸出矿浆和氧化锌原矿矿浆联合进行中性连续浸出作业,浸出矿浆进入浓密机,合格上清供净化,浓密底流再进行二段酸性浸出,浸出液进行全矿浆压滤,压滤液送球磨制浆工序做调浆,压滤尾渣中渣含锌在6%~9%之间,其中可溶锌在5%~8%之间,水溶锌在4%~6%之间,渣含水在30%左右。

由此可见,尾渣中有效锌的含量仍然较大,还需要解决渣中锌资源的回收问题,因此公司组织相关技术人员组成试验小组,从不同技术条件对尾渣进行试验,目的降低渣含锌,回收渣中有价金属锌。

湿法炼锌渣的无害化处理及资源综合回收长沙有色冶金设计研究院有限公司- 张乐如 -CONTENTS 目录概述1湿法炼锌工艺及其渣的种类2国内外湿法炼锌渣的处理方法3我国湿法炼锌渣处理的现状4湿法炼锌渣无害化处理方法选择5第一部分概述•由于环境保护意识日益增强,国家的环保政策日益严格,渣处理已经成为制约湿法炼锌的瓶颈;•湿法炼锌有多种不同工艺,产出的渣有多种,其化学成分和化学性质各不相同。

因为湿法炼锌渣属于危险废物的范围,这类危险废物产出量大,不可能也不允许长期堆存,必须进行无害化处理;•无害化处理的方法主要有两大类,一类是火法处理,另一类是填埋。

现在对危险废物填埋也作出了非常严格的规定,不仅对填埋设施提出了很高的要求,对危险废物的化学成分提出了严格的控制限值。

浸出渣即使进行预处理也无法达到控制限值的要求,例如浸出渣中的锌及其化合物(以总锌计)的控制限值为75mg/L是不可能达到的,即使反复洗涤和压滤,也只能达到1g/L左右。

危险废物允许进入填埋区的控制限值序号项目稳定化控制限值(mg/L)1 有机汞0.0012 汞及其化合物(以总汞计)0.253 铅(以总铅计) 54 镉(以总镉计)0.505 总铬126 六价铬 2.507 铜及其化合物(以总铜计)758 锌及其化合物(以总铍计)759 铍及其化合物(以总铍计)0.2010 钡及其化合物(以总钡计)15011 镍及其化合物(以总镍计)1512 砷及其化合物(以总砷计) 2.513 无机氟化物(不包括氟化钙)10014 氰化物物(以CN计) 5 危险废物填埋场要求防渗漏、防腐蚀,还需设有预处理站,建设投资很大,预处理的运行成本很高,这就增加了湿法炼锌的投资和运行成本。

因此研究湿法炼锌渣的无害化处理及综合回收是非常重要的课题。

第二部分湿法炼锌工艺及其渣的种类湿法炼锌工艺方法 热酸浸出 黄钾铁矾法 常规浸出法 热酸浸出 针铁矿法 加压氧气 浸出工艺目前常规浸出一般采用两段连续浸出,只产生一种浸出渣,其成分如下:成分Zn Pb Cu Fe CaO+MgO Al2O3SiO2S Ag(g/t) In(g/t)% 18-22 3-5 0.2-0.6 20-26 2-3 3-5 8-10 4-6 100-150 100-150 常规浸出法这种常规浸出渣具有回收价值,一般用回转窑回收其中的锌、铅和铟,产出次氧化锌烟尘,在其单独浸出过程中产生一种氧化锌浸出渣,由于该浸出渣含铅高,又称为“铅渣”或“铅泥”。

这种渣具有回收价值,一般搭配在铅冶炼系统处理。

•热酸浸出黄钾铁矾法包括中性浸出、热酸浸出、预中和、沉矾和铁矾渣酸洗5道工序。

利用高温高酸溶解出中性浸出渣中的铁酸锌,然后通过沉矾将铁形成黄钾铁矾沉淀分离。

•这种浸出工艺主要产出两种渣:一是酸性浸出渣,又称铅银渣,其成分如下表,具有回收价值,一般搭配在铅冶炼系统处理。

另一种是铁矾渣,其主要成分Zn3-5%、Fe28-32%、Pb1.5-2.1%,没有回收价值,以前可以堆存,现在要求进行无害化处理。

成分 Zn Pb Cu Fe Sb As SiO 2 SO 42- Ag(g/t) % 3-6 7-16 0.2-0.3 2-5 0.02-0.03 0.05-0.15 20 25 150-200 热酸浸出 黄钾铁矾法•热酸浸出针铁矿工艺包括中性浸出、热酸浸出、超热酸浸出、还原、预中和、沉铁6道工序。

锌浸出率高达98%以上。

•产生的渣有超热酸浸出渣(也称铅银渣)和针铁矿渣。

前者具有回收价值,其主要成分如下表,一般搭配在铅冶炼系统处理。

后者没有回收价值,以前可以堆存,现在要求进行无害化处理。

成分 Zn Pb Cu Fe S As SiO 2 Au Ag(g/t) % 3-6 11-19 0.2-0.3 7-10 4-16 0.4-0.7 7-8 3-12 1110-2237 热酸浸出 针铁矿法湿法炼锌工艺及其渣的种类2 •加压氧气浸出是硫化锌精矿直接浸出工艺,硫化锌精矿在高温高压条件下被氧化成元素硫,锌的浸出率可以达到98%以上。

•浸出渣含有大量元素硫,经过硫浮选,得到硫精矿和尾矿渣(其主要成分如下表,%),硫精矿经过热滤,得到硫磺和热滤渣(其主要成分如下表)。

加压氧气浸出一般情况下铁进入溶液,通过针铁矿除铁,使铁进入针铁矿渣。

也可以控制条件使铁直接进入浸出渣。

成分 Zn Pb Cu Fe S As SiO 2 Ag CaO铅银渣 3.97 14.1 0.046 5.68 11.12 0.01 23.79 0.0265 9.17硫化物滤渣 19.74 1.88 0.17 10.71 56.63 2.45 0.244 0.1铁渣 14.56 0.53 0.2 36.28 5.27 2.46 0.0161 0.31 加压氧气 浸出工艺第三部分国内外湿法炼锌渣的处理方法国外湿法炼锌一般采用高温高酸浸出、黄钾铁矾法或针铁矿法除铁工艺。

产生的高酸浸出渣大都是堆存或外售,将铁渣直接填埋或加水泥、或石灰固化填埋。

只有加拿大T rail 冶炼厂和韩国锌业公司温山冶炼厂的锌渣采用火法处理。

湿法炼锌能力为290kt/a ,采用硫化锌精矿沸腾焙烧,热酸浸出、黄钾铁矾法除铁工艺,炼铅采用基夫赛特工艺,炉料处理量达到1340t/d 。

将浸出渣及铁渣加入基夫赛特炉搭配处理,回收其中的铜、铅、银、硫等有价元素,炉渣进一步烟化回收锌。

基夫赛特炉料中锌渣占50%,铅精矿40%,蓄电池铅膏5%,熔剂5%。

加拿大T rail 冶炼厂韩国温山冶炼厂 湿法炼锌能力为600kt/a ,采用热酸浸出、针铁矿法除铁工艺,铅冶炼采用QSL 法。

一开始规模比较小,采用黄钾铁矾法除铁,铁渣采用渣池堆存,但是由于规模扩大,渣池很快被堆满,后来与水泥厂联系外售,但是销量非常有限。

上世纪九十年代初,采用Ausmelt 炉处理锌渣,回收其中的铜、铅、锌、银、硫等有价元素,烟气采用氧化锌脱硫。

我国湿法炼锌主要采用常规浸出法,浸出渣采用回转窑处理。

由于环保要求其没有回收价值的铁渣(包括黄钾铁矾渣、针铁矿渣)需进行无害化处理,一些原来采用热酸浸出的厂家也改为了常规浸出法,如商洛冶炼厂和水口山四厂分别由原来的热酸浸出黄钾铁矾法和热酸浸出针铁矿法改为常规浸出法,采用回转窑处理浸出渣。

未改变浸出工艺的几个厂,如西北铅锌冶炼厂、温州冶炼厂、来宾冶炼厂等都增加回转窑处理浸出渣。

驰宏锌锗曲靖冶炼厂云南驰宏锌锗公司曲靖冶炼厂有100kt/a湿法炼锌和80kt/a富氧顶吹炼铅生产能力。

采用烟化炉搭配处理锌浸出渣,开始阶段遇到许多困难,水套和喷嘴寿命很短,经过多年摸索和改进,现在情况有所改善。

烟化炉处理浸出渣银回收率比回转窑高。

第四部分我国湿法炼锌渣处理的现状•我国是世界最大铅锌生产和消费国,铅锌产量约占世界的50%。

•近十多年来开发和引进许多先进技术和装备,铅锌冶炼主体工艺的技术装备水平有很大进步,资源综合回收的普遍程度及技术装备水平是远远领先于世界水平的。

•我国湿法炼锌产出的各种锌浸出渣、铁渣进行了无害化处理及综合回收。

除了采用回转窑、烟化炉之外,还开发了基夫赛特炉搭配和富氧熔炼炉等处理工艺。

基夫赛特炼铅搭配处理锌浸出渣•江铜铅锌公司铅锌生产能力各100kt/a,铅冶炼采用Kivcet工艺,锌冶炼采用常规浸出工艺,锌系统产出的浸出渣约100kt/a全部加入Kivcet炉搭配处理,浸出渣超过Kivcet炉料量的40%,炉料中含铅品位29%。

•株洲冶炼集团投资建设的Kivcet冶炼厂,设计规模120kt/a粗铅,搭配处理常压氧气浸出的浸出渣及硫化物滤饼120kt/a,占炉料量的50%,炉料中含铅品位34%。

•两座Kivcet炉分别于2012年3月和2013年1月投产,均一次投产成功,技术性能指标和生产能力一年内达到或超过设计值,有些指标优于设计值,如单位炉料氧气消耗低于设计值30~50m3/t,电热区单位炉料电耗仅为设计值的63%,作业率均在95%以上。

铅回收率98%,锌回收率93.05%,铜回收率72%,银回收率96.1%。

每吨浸出渣多回收银100~150克,铜4~7kg。

按目前价格计算,两项相加每吨浸出渣增加收益400~700元。

•提高热效率和还原效率较,降低能耗30%;•用煤作还原剂和燃料,降低生产成本;•提高资源综合回收水平,银回收率达到95%,铜70%,铅、锌90%;•提高烟气SO 2浓度,能够配入制酸系统,减少环境污染。

试验装置:双区侧吹炉,炉缸用耐火材料砌筑而成,炉墙下部为铜水套,上部为钢水套,炉内用铜水套分成熔化区和烟化区两个区域,熔化区面积2.16平方米, 烟化区面积1.44平方米。

研究开发富氧侧吹炉处理锌浸出渣工艺取代回转窑处理工艺,实现如下目标: 试验结果表明:•铅、锌回收率达到91%,银回收率达到95.9%,能耗降低31.5%,铜回收率88.3%,均已达到预期目标;•试验表明采用双区侧吹炉处理锌浸出渣是可行的。

试验结果基本上达到预期目标。

由此可以推断采用两台单区侧吹炉处理锌浸出渣也是可行的。

侧吹炉处理锌浸出渣第五部分湿法炼锌渣无害化处理方法选择湿法炼锌渣无害化处理方法选择5火法处理是唯一可行的选择•根据GB18598-2001《危险废物填埋污染控制标准》危险废物允许进入填埋区的控制限值,湿法炼锌渣无法达到控制限值的要求,不能进行填埋或堆存。

•填埋场建设投资高,预处理运行成本高。

•填埋不能与综合回收相结合,不能回收有价元素,从而不能产生经济效益。

•湿法炼锌渣经过高温熔炼,形成化学性质稳定的玻璃体,通过浸出试验表明属于一般固体废物,可以作为水泥和其它建材原料外售。

湿法炼锌渣无害化处理方法选择5湿法炼锌渣大部分具有回收价值,应该选择适当冶炼工艺尽可能多地回收其中的有价元素,提高经济效益。

除了回转窑、烟化炉处理工艺之外,需要开发应用新的环保好综合回收率高的技术。

将无害化处理与资源综合回收相结合建立铅锌联合冶炼工艺对于大型铅锌联合冶炼企业,采用基夫赛特或富氧侧吹炼铅技术在炼铅过程中搭配处理浸出渣,产出的次氧化锌烟尘送往锌冶炼浸出,建立铅锌联合冶炼工艺流程,降低浸出渣处理的能耗,提高金属回收率和环境保护。

推广应用富氧侧吹炉处理锌渣技术对于锌冶炼规模大的企业,浸出渣量超过铅系统的搭配处理能力,建议采用富氧侧吹炉取代回转窑处理浸出渣,能耗可以降低30%以上,能够保证铅锌铟回收率不低于回转窑的条件下,银回收率提高75个百分点,铜回收率提高70个百分点。

谢谢长沙有色冶金设计研究院有限公司- 张乐如 -。