各种PLC网络

- 格式:doc

- 大小:660.50 KB

- 文档页数:9

欧姆龙plc网络与通讯1、引言近年来,plc的网络应用日益广泛,组成更高级的集散控制系统甚至整个工厂的自动化,已成为工业现代化的趋势,实现远程连接和通信成为了PLC的基本性能之一。

而PLC网络结构复杂,技术难度大,投资较高,给用户在开发应用造成了一定的困难。

OMRON公司的PLC较早投入我国市场,在我国工控领域应用较为广泛,掌握其PLC的网络技术和通信方法,对进一步推广PLC的应用,提高工厂自动化水平具有较大的现实意义。

2、OMRONPLC网络欧姆龙plc的网络分为三层:Ethernet网、ControllerLink 控制器网、CompoBUS/D与CompoBUS/S元器件网,其三层网络控制平台如图1所示。

图1OMRONPLC三层网络2.1Ethernet网Ethernet网络即所说的以太网,它是工厂自动化领域用于信息管理层上的网络,它的通信速率高,可达100Mbps,以太网模块使PLC可以作为工厂局域网的一个节点,网络上的任何一台计算机都可以实现对它的控制。

在OMRON的PLC中,中型机以上的PLC才能上以太网,通常有三种机型,CS1系列、CV系列、和C200H系列。

在CS1系列和CV系列上分别直接装Ethernet单元CS1W-ETN01/11、CV500-ETN01,而在C200Hα上除了必须安装PC卡单元(C200HW-PCS01)外,还必须配置通信板(C200HW-COM01/04),并用总线单元将PC卡单元与通信板连接起来。

OMRONPLC的Ethernet网具有以下功能:远程编程和监控:在连接到Ethernet网络的计算机上运行CX-Programmer可以对所有连接的Ethernet网络上的PLC进行编程和监控。

FINS信息服务:在PLC之间和PLC与计算机之间发送FINS信息,使用EthernetFinsGateway能够不必编写FINS指令程序而直接管理信息。

Socket服务:由Windows提供一组函数,允许用户程序直接调用及使用TCP和UDP协议,在Ethernet网上进行数据传输。

几种PLC网络的拓扑结构如果把金字塔结构与NBS模型或ISO模型比较一下,就会发现,PLC及其网络发展到现在,已经能够实现NBS模型/ISO模型要求的大部分功能,至少可以实现4级以下的功能。

PLC要提供金字塔功能或者说要实现NBC/ISO模型要求的功能,采用单层子网显然是不行的。

因为不同层次实现的功能不同,所承担的任务的性质不同,导致他们对通信的要求也就不一样。

在上层所传送的主要是些生产管理信息,通信报文长,每次传输的信息量大,要求的通信的范围也比较广,但对通信实时性的要求却不高。

而在底层传送的主要是过程数据及控制命令,报文不长,每次通信量不大,通信距离也比较近,但对实时性及可靠性的要求比较高。

中间层对通信的要求正好居于两者之间。

由于各层对通信的要求相差甚远,如果采用单级子网,只配置一种通信协议,势必顾此失彼,无法满足所有各层通信的要求。

只有采用多级通信子网,构成复合型拓扑结构,在不同级别的子网中配置不同的通信协议,才能满足各层对通信的不同要求。

PLC网络的分级与生产金字塔的分层不是一一对应的关系,相邻几层的功能,若对通信要求相近,则可合并,有一级子网去实现。

采用多级复合结构不仅使通信具有适应性,而且具有良好的可扩展性,用户可以根据投资情况及生产的发展,从单台PLC到网络,从底层向高层逐步扩展。

下面具几个最有代表性公司的PLC网络。

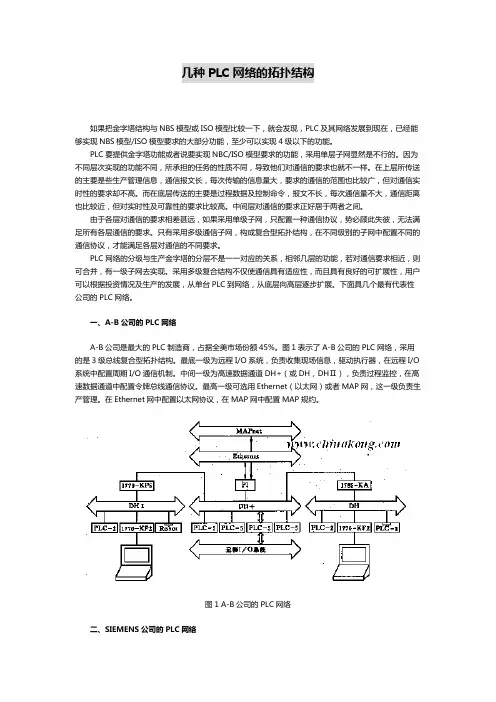

一、A-B公司的PLC网络A-B公司是最大的PLC制造商,占据全美市场份额45%。

图1表示了A-B公司的PLC网络,采用的是3级总线复合型拓扑结构。

最底一级为远程I/O系统,负责收集现场信息,驱动执行器,在远程I/O 系统中配置周期I/O通信机制。

中间一级为高速数据通道DH+(或DH,DHⅡ),负责过程监控,在高速数据通道中配置令牌总线通信协议。

最高一级可选用Ethernet(以太网)或者MAP网,这一级负责生产管理。

在Ethernet网中配置以太网协议,在MAP网中配置MAP规约。

一、如果路由器断电后,根据以下操作来设置IP

1、打幵桌面上快捷方式10022图标

2、进入之后如下图所示

3、点击工具栏上带闪电标制的图标进入到程序在线状态

进入之后,图标将凹进去,如图:

4、再切换到编程模式

点击这三个图标中最左端的一个进入编程模式,此时设备会停止运行。

5、在编程模式下双击新工程下

进入后如下图:

双击

再双击

进入:

6、将路由器断电后重新获得的IP地址写入到:

点击“插入”

在IP地址栏内输入新获得的IP

路由器的IP地址不变,扔为:192.168.1.1

7、设置完成以后点击然后重启单元。

二、如何获取外网IP地址:

1、进入路由器网址:192.168.1.1

点击运行状态

如上图:IP地址为122.246.238.219。

1200plc网口通讯工业自动化是现代制造业的重要组成部分,其中PLC(可编程逻辑控制器)被广泛应用于各种工业控制系统中。

而网络通讯是实现PLC之间、PLC与上位机之间数据传输的重要手段之一。

在这篇文章中,我们将讨论关于1200PLC网口通讯的一些重要概念和技术。

首先,我们来看一下1200PLC网口通讯的基本原理。

1200PLC是西门子推出的一款高性能、多功能的PLC设备,它支持通过网口实现数据传输和控制。

网口通讯使用的是以太网协议,通过TCP/IP来实现数据的传输和交互。

这种通讯方式具有传输速度快、稳定可靠的特点,能够满足大多数工业控制系统的需求。

在进行1200PLC网口通讯时,我们需要注意一些重要的参数和设置。

首先,我们需要为每个PLC设备分配一个唯一的IP地址,以确保能够正确地找到和识别每个设备。

同时,还需要设置子网掩码和默认网关等网络参数,以建立起设备之间的正确通讯路径。

此外,我们还需要设置通讯协议、端口号等参数,以确保设备之间能够正确地解析和传递数据。

1200PLC网口通讯不仅可以与其他PLC设备进行通讯,还可以与上位机进行数据交换。

上位机是一个集成了人机界面和数据处理功能的设备,通过与PLC进行通讯,可以实现监控、控制和数据处理等功能。

在进行PLC与上位机通讯时,我们可以使用西门子提供的TIA Portal软件来进行配置和编程。

TIA Portal提供了丰富的通讯组态和编程选项,可以方便地实现数据的读写和控制。

除了传统的有线通讯方式外,1200PLC还支持通过无线网络进行通讯。

无线通讯可以减少布线工作量,提高系统的灵活性和可扩展性。

通过使用无线通讯模块,我们可以轻松地实现PLC之间和PLC与上位机之间的数据传输和控制。

当然,无线通讯也存在着一些问题,比如信号干扰、传输距离受限等,需要合理规划和配置无线网络,以确保通讯的稳定性和可靠性。

最后,我们来看一下1200PLC网口通讯的应用领域。

PLC通讯及网络技术1.PLC与计算机通讯为了适应PLC网络化要求,扩大联网功能,几乎所有的PLC为了适应可编程控制器网络化的要求,扩大联网功能,几乎所有的可编程控制器厂家,都为可编程控制器开发了与上位机通讯的接口或专用通讯模块。

一般在小型可编程控制器上都设有 RS422 通讯接口或 RS232C 通讯接口;在中大型可编程控制器上都设有专用的通讯模块。

如:三菱 F 、 F1 、 F2 系列都设有标准的 RS422 接口,FX 系列设有 FX-232AW 接口、 RS232C 用通讯适配器 FX-232ADP 等。

可编程控制器与计算机之间的通讯正是通过可编程控制器上的 RS422 或 RS232C 接口和计算机上的 RS232C 接口进行的。

可编程控制器与计算机之间的信息交换方式,一般采用字符串、双工或半、异步、串行通信方式。

因此可以这样说,凡具有RS232C 口并能输入输出字符串的计算机都可以用于和可编程控制器的通讯。

运用 RS232C 和 RS422 通道,可容易配置一个与外部计算机进行通讯的系统。

该系统中可编程控制器接受控制系统中的各种控制信息,分析处理后转化为可编程控制器中软元件的状态和数据;可编程控制器又将所有软元件的数据和状态送入计算机,由计算机采集这些数据,进行分析及运行状态监测,用计算机可改变可编程控制器的初始值和设定值,从而实现计算机对可编程控制器的直接控制。

(1)通讯方式面对众多生产厂家的各种类型PLC,它们各有优缺点,能够满足用户的各种需求,但在形态、组成、功能、编程等方面各不相同,没有一个统一的标准,各厂家制订的通信协议也千差万别。

目前,人们主要采用以下三种方式实现PLC与PC的互联通信:1)通过使用PLC开发商提供的系统协议和网络适配器,来实现PLC与PC机的互联通信。

但是由于其通信协议是不公开的,因此互联通信必须使用PLC开发商提供的上位机组态软件,并采用支持相应协议的外设。

PLC网络的几种常见通讯方式plc网络是由几级子网复合而成,各级子网的通信过程是由通信协议打算的,而通信方式是通信协议最核心的内容。

通信方式包括存取掌握方式和数据传送方式。

所谓存取掌握(也称访问掌握)方式是指如何获得共享通信介质使用权的问题,而数据传送方式是指一个站取得了通信介质使用权后如何传送数据的问题。

1.周期I/O通信方式周期I/O通信方式常用于PLC的远程I/O链路中。

远程I/O链路按主从方式工作,PLC远程I/O主单元为主站,其它远程I/O单元皆为从站。

在主站中设立一个“远程I/O缓冲区”,采纳信箱结构,划分为几个分箱与每个从站—一对应,每个分箱再分为两格,一格管发送,一格管接收。

主站中通信处理器采纳周期扫描方式,按挨次与各从站交换数据,把与其对应的分箱中发送分格的数据送给从站,从从站中读取数据放入与其对应的分箱的接收分格中。

这样周而复始,使主站中的“远程I/O缓冲区”得到周期性的刷新。

在主站中PLC的CPU单元负责用户程序的扫描,它根据循环扫描方式进行处理,每个周期都有一段时间集中进行I/O处理,这时它对本地I/O单元及远程I/O缓冲区进行读写操作。

PLC的CPU单元对用户程序的周期性循环扫描,与PLC通信处理器对各远程I/O单元的周期性扫描是异步进行的。

尽管PLC的CPU单元没有直接对远程I/O单元进行操作,但是由于远程I/O缓冲区获得周期性刷新,PLC的CPU单元对远程I/O缓冲区的读写操作,就相当于直接访问了远程I/O单元。

这种通信方式简洁、便利,但要占用PLC的I/O区,因此只适用于少量数据的通信。

2.全局I/O通信方式全局I/O通信方式是一种串行共享存储区的通信方式,它主要用于带有链接区的PLC之间的通信。

全局I/O方式的通信原理如图7-27所示。

在PLC网络的每台PLC 的I/O区中各划出一块来作为链接区,每个链接区都采纳邮箱结构。

相同编号的发送区与接收区大小相同,占用相同的地址段,一个为发送区,其它皆为接收区。

plc网络通讯网口接线在现代工业自动化控制系统中,PLC(Programmable Logic Controller,可编程逻辑控制器)是一种常见的设备。

它可以实现多种输入输出(I/O)设备的联动控制,并通过网络通讯来传输数据,提高生产效率和灵活性。

PLC的网络通讯主要通过网口来进行。

网口是PLC与外部设备进行数据交互的接口。

它可以连接到计算机、传感器、执行器以及其他PLC等设备,实现信息的传输和共享。

接线是实现网络通讯的重要步骤,正确的接线可以确保PLC与外部设备之间的稳定通讯。

首先,让我们了解一下PLC的网口接线。

通常,PLC的网口接口由多个插头组成,这些插头分为发送(Tx)和接收(Rx)两个部分。

发送插头将信号从PLC发送到外部设备,而接收插头将信号从外部设备传输回PLC。

这种双向通讯方式可以实现PLC与外部设备之间的数据传输。

接下来,我们将讨论网口接线的具体步骤。

首先,确认PLC和外部设备之间的通讯协议和传输介质。

常见的通讯协议包括以太网(Ethernet)、Modbus、Profibus等,而传输介质可以是网线、光纤等。

根据通讯协议和传输介质的不同,网口接线的方式也有所区别。

其次,插上网线时要注意正确的连接顺序。

通常,网线的两端有不同的颜色(例如蓝色和绿色),分别代表发送和接收。

在接线时,应将发送端的颜色对应到外部设备的接收端,而将接收端的颜色对应到外部设备的发送端。

这样可以确保PLC和外部设备之间的数据传输方向正确。

另外,还需要关注网线的长度和连接质量。

网线的长度应符合通讯协议的规定,过长或过短都可能导致通讯失败。

此外,连接质量也非常重要,插头和插座之间的松动或接触不良都可能导致信号的失真或丢失。

因此,在接线时要确保插头与插座之间的连接牢固可靠。

此外,还应注意PLC和外部设备之间的地址设置。

每个PLC和外部设备都有一个唯一的网络地址,用于在网络中进行识别和通讯。

在接线之前,应确保PLC和外部设备的地址设置正确无误。

西门子PLC的网络是适合不同的控制需要制定的,也为各个网络层次之间提供了互连模块或装置,利用它们可以设计出满足各种应用需求的控制管理网络。

西门子S7系列PLC网络,它采用3级总线复合型结构,最底一级为远程I/O 链路,负责与现场设备通信,在远程I /O链路中配置周期I/O通信机制。

中间一级为Profibus现场总线或主从式多点链路。

前者是一种新型现场总线,可承担现场、控制、监控三级的通信,采用令牌方式与主从轮询相结合的存取控制方式;后者为一种主从式总线,采月主从轮询式通信。

最高一层为工业以太网,它负责传送生产管理信息。

在工业以太网通信协议的下层中配置以802.3为核心的以太网协议,在上层向用户提供TF接口,实现AP协议与MMS 协议。

PLC要提供金字塔功能或者说要实现NBS或ISO模型要求的功能,采用单层子网显然是不行的。

因为不同层所实现的功能不同,所承担的任务的性质不同,导致它们对通信的要求也就不一样。

在上层所传送的主要是些生产管理信息,通信报文长,每次传输的信息量大,要求通信的范围也比较广,但对通信实时性的要求却不高。

而在底层传送的主要是些过程数据及控制命令,报文不长,每次通信量不大,通信距离也比较近,但对实时性及可靠性的要求却比较高。

中间层对通信的要求正好居于两者之间。

PLC网络的分级与生产金字塔的分层不是—一对应的关系,相邻几层的功能,若对通信要求相近,则可合并,由一级子网去实现。

采用多级复合结构不仅使通信具有适应性,而且具有良好的可扩展性,用户可以根据投资情况及生产的发展,从单台PLC到网络、从底层向高层逐步扩展。

艾驰商城是国内最专业的MRO工业品网购平台,正品现货、优势价格、迅捷配送,是一站式采购的工业品商城!具有10年工业用品电子商务领域研究,以强大的信息通道建设的优势,以及依托线下贸易交易市场在工业用品行业上游供应链的整合能力,为广大的用户提供了传感器、图尔克传感器、变频器、断路器、继电器、PLC、工控机、仪器仪表、气缸、五金工具、伺服电机、劳保用品等一系列自动化的工控产品。

台达plc网口通讯设置例子在工业自动化控制领域中,PLC(可编程逻辑控制器)是一种重要的设备,被广泛应用于各个行业。

而台达PLC作为其中的佼佼者,具有可靠性高、性能稳定等特点,备受工程师的青睐。

今天,我们将以台达PLC网口通讯设置为例,介绍其设置方法及一些常见问题。

首先,我们需要准备一台台达PLC设备、一台电脑和一个以太网(LAN)网线。

确保这些硬件设备连接正常后,我们便可以开始进行PLC网口通讯的设置了。

1. 首先,在电脑上打开一个支持PLC编程的软件,如台达的DVP软件。

在软件的界面上,我们可以找到通讯设置的选项。

2. 在通讯设置中,我们需要指定PLC的通讯口类型。

一般来说,台达PLC设备的网口类型是以太网(Ethernet),因此我们选择以太网的通讯口类型。

3. 接下来,我们需要设置TCP/IP网络通讯协议的参数。

其中包括IP地址、子网掩码、默认网关等。

这些参数需要与电脑所在的局域网设置保持一致,确保能够在同一网络中正常通信。

4. 在设置好网络通讯协议参数后,我们需要设置PLC设备的IP地址。

这个IP地址应当与电脑在同一网络子网中,确保能够相互访问。

5. 接下来,我们需要指定PLC设备的端口号。

一般来说,台达PLC的网口通讯端口号是502,我们可以在软件的设置中将其指定为502。

6. 在完成上述步骤后,我们需要在软件中进行通讯测试。

点击测试按钮,软件会尝试与PLC设备进行连接,并返回连接状态信息。

如果提示连接成功,说明PLC网口通讯设置成功。

以上是一个简化的台达PLC网口通讯设置的示例。

在实际应用中,可能还需要考虑安全性、通讯协议等更多细节。

同时,对于不同的PLC设备,其网口通讯设置方法也有所不同。

因此,在实际操作中,建议参考相关的PLC设备手册或咨询厂商的技术支持人员,以确保正确进行网口通讯的设置。

此外,我们还需要注意一些常见的PLC网口通讯问题。

例如,网络连接不稳定、通讯带宽不足、通讯协议不匹配等都可能导致通讯失败或延迟。

PLC通讯及网络技术1.PLC与计算机通讯为了适应PLC网络化要求,扩大联网功能,几乎所有的PLC为了适应可编程控制器网络化的要求,扩大联网功能,几乎所有的可编程控制器厂家,都为可编程控制器开发了与上位机通讯的接口或专用通讯模块。

一般在小型可编程控制器上都设有 RS422 通讯接口或 RS232C 通讯接口;在中大型可编程控制器上都设有专用的通讯模块。

如:三菱 F 、 F1 、 F2 系列都设有标准的 RS422 接口,FX 系列设有 FX-232AW 接口、 RS232C 用通讯适配器 FX-232ADP 等。

可编程控制器与计算机之间的通讯正是通过可编程控制器上的 RS422 或 RS232C 接口和计算机上的 RS232C 接口进行的。

可编程控制器与计算机之间的信息交换方式,一般采用字符串、双工或半、异步、串行通信方式。

因此可以这样说,凡具有RS232C 口并能输入输出字符串的计算机都可以用于和可编程控制器的通讯。

运用 RS232C 和 RS422 通道,可容易配置一个与外部计算机进行通讯的系统。

该系统中可编程控制器接受控制系统中的各种控制信息,分析处理后转化为可编程控制器中软元件的状态和数据;可编程控制器又将所有软元件的数据和状态送入计算机,由计算机采集这些数据,进行分析及运行状态监测,用计算机可改变可编程控制器的初始值和设定值,从而实现计算机对可编程控制器的直接控制。

(1)通讯方式面对众多生产厂家的各种类型PLC,它们各有优缺点,能够满足用户的各种需求,但在形态、组成、功能、编程等方面各不相同,没有一个统一的标准,各厂家制订的通信协议也千差万别。

目前,人们主要采用以下三种方式实现PLC与PC的互联通信:1)通过使用PLC开发商提供的系统协议和网络适配器,来实现PLC与PC机的互联通信。

但是由于其通信协议是不公开的,因此互联通信必须使用PLC开发商提供的上位机组态软件,并采用支持相应协议的外设。

可以说这种方式是PLC开发商为自己的产品量身定作的,因此难以满足不同用户的需求。

2)使用目前通用的上位机组态软件,如组态王、InTouch、WinCC、力控等,来实现PLC与PC机的互连通信。

组态软件以其功能强大、界面友好、开发简洁等优点目前在PC监控领域已经得到了广泛的应用,但是一般价格比较昂贵。

组态软件本身并不具备直接访问PLC寄存器或其它智能仪表的能力,必须借助I/O驱动程序来实现。

也就是说,I/O驱动程序是组态软件与PLC或其它智能仪表等设备交互信息的桥梁,负责从设备采集实时数据并将操作命令下达给设备,它的可靠性将直接影响组态软件的性能。

但是在大多数情况下,I/O驱动程序是与设备相关的,即针对某种PLC的驱动程序不能驱动其它种类的PLC,因此组态软件的灵活性也受到了一定的限制。

3)(3)利用PLC厂商所提供的标准通信端口和由用户自定义的自由口通信方式来实现PLC与PC机的互连通信。

这种方式由用户定义通信协议,不需要增加投资,灵活性好,特别适合于小规模的控制系统。

通过上述分析不难得出,掌握如何利用PLC厂商提供的标准通信端口和自由口通信方式以及大家所熟悉的编程语言来实现PC与PLC之间的实时通信是非常必要的。

(2)采用RS232实现三菱FX系列PLC与PC之间的通讯三菱FX系列PLC提供了4种通讯方式:N网络通讯、无协议串口通讯、平行网络通讯、程序口通讯。

如果传输的数据量少,大多数PLC与计算机之间通信均可采用串行通信,通信接口均为PLC 与工业控制计算机上的RS232 接口。

由于RS232 采用非平衡方式传输数据,传输距离近,对于大功率、长距离,且单机监测信息量多,控制要求复杂的PLC通讯,直接采用RS232 方式不能满足传输距离要求。

因此,可采用RS485 方式。

因为RS485 采用平衡差动式进行数据传输,适合于远距离传输,并具有较强抗干扰能力。

图1是采用RS232 /RS485通信转换器实现运距离通讯的示意图。

图16-1 RS232转RS485通讯结构(3)PLC与PC通讯应用实例1)通讯系统的连接图中是采用 FX-232ADP 接口单元,将一台通用计算机与一台 FX2 系列 plc 连接进行通讯的示意图。

2)通讯操作FX2 系列 plc 与通讯设备间的数据交换,由特殊寄存器 D8120 的内容指定,交换数据的点数、地址用 RS 指令设置,并通过 plc 的数据寄存器和文件寄存器实现数据交换。

下面对其使用做一简要介绍。

(1)通讯参数的设置在两个串行通讯设备进行任意通讯之前,必须设置相互可辨认的参数,只有设置一致,才能进行可靠通讯。

这些参数包括波特率、停止位和奇偶校验等,它们通过位组合方式来选择,这些位存放在数据寄存器 D8120 中,具体规定如下表16-1所示表16-1串行通讯数据格式使用说明如下:1)如 D8120 = 0F9EH 则选择下列参数。

E = 7 位数据位、偶校验、 2 位停止位9 =波特率为 19200bpsF =起始字符、结束字符、硬件 1 型( H/W1 )握手信号、单线模式控制0 =硬件 2 型( H/W2 )握手信号为 OFF2)起始字符和结束字符可以根据用户的需要自行修改。

3)起始字符和结束字符在发送时自动加到发送的信息上。

在接收信息过程中,除非接收到起始字符,不然数据将被忽略;数据将被连续不断地读进直到接到结束字符或接收缓冲区全部占满为为止。

因此,必须将接收缓冲区的长度与所要接收的最长信息的长度设定的一样。

(2)串行通讯指令该指令的助记符、指令代码、操作数、程序步如下表所示。

RS 指令用于对 FX 系列 PLC 的通讯适配器 FX-232ADP 进行通讯控制,实现 PLC 与外围设备间的数据传送和接收。

RS 指令在梯形图中使用的情况如下图所示。

[S] 指定传送缓冲区的首地址[m] 指定传送信息长度[D] 指定接收缓冲区的首地址[n] 指定接收数据长度,即接收信息的最大长度1) RS 指令使用说明( a )发送和接收缓冲区的大小决定了每传送一次信息所允许的最大数据量,缓冲区的大小在下列情况下可加以修改。

发送缓冲区――在发送之前,即 M8122 置 ON 之前。

接收缓冲区――信息接收完后,且 M8123 复位前。

( b )在信息接收过程不能发送数据,发送将被延迟( M8121 为 ON )。

( c )在程序中可以有多条 RS 指令,但在任一时刻只能有一条被执行。

2.PLC网络技术在工业控制中,对于控制任务的复杂控制系统,不可能单靠增大PLC的输入、输出点数或改进机型来实现复杂的控制功能,于是便想到将多台PLC相互连接形成网络。

要想使多台PLC能联网工作,其硬件和软件都要符合一定的要求。

硬件上,一般要增加通信模块、通讯接口、终端适配器、网卡、集线器、调制解调器、缆线等设备或器件;软件上,要按特定的协议,开发具有一定功能的通讯程序和网络系统程序,对PLC的软件、硬件资源进行统一管理和调度。

(一)PLC网络系统根据PLC网络的连接方式,可将其网络机构分为总线结构、环形结构和星形结构三种基本形式,如图2所示,每种结构都有各自得优点和缺点,可根据具体情况选择。

总线结构,以其结构简单、可靠性高、易于扩展,被广泛应用。

(二)三菱PLC 网络三菱公司PLC 网络继承了传统使用的MELSEC 网络,并使其在性能、功能、使用简便等方面更胜一筹。

Q 系列PLC 提供层次清晰的三层网络,针对各种用途提供最合适的网络产品,如图5所示。

图16-2 PLC 总线结构 图3 环形结构图4星形结构图16-3 三菱公司的PLC网络1、信息层/Ethernet(以太网)信息层为网络系统中最高层,主要是在PLC、设备控制器以及生产管理用PC之间传输生产管理信息、质量管理信息及设备的运转情况等数据,信息层使用最普遍的Ethernet。

它不仅能够连接windows系统的PC、UNIX系统的工作站等,而且还能连接各种FA设备。

Q 系列PLC系列的Ethernet模块具有了日益普及的因特网电子邮件收发功能,使用户无论在世界的任何地方都可以方便地收发生产信息邮件,构筑远程监视管理系统。

同时,利用因特网的FTP服务器功能及MELSEC专用协议可以很容易的实现程序的上传/下载和信息的传输。

2、控制层/MELSECNET/10(H)是整个网络系统的中间层,在是PLC、CNC 等控制设备之间方便且高速地进行处理数据互传的控制网络。

作为MELSEC 控制网络的MELSECNET/10,以它良好的实时性、简单的网络设定、无程序的网络数据共享概念,以及冗余回路等特点获得了很高的市场评价,被采用的设备台数在日本达到最高,在世界上也是屈指可数的。

而MELSECNET/H不仅继承了MELSECNET/10优秀的特点,还使网络的实时性更好,数据容量更大,进一步适应市场的需要。

但目前MELSECNET/H只有Q系列 PLC才可使用。

3、设备层/现场总线CC-Link 设备层是把PLC等控制设备和传感器以及驱动设备连接起来的现场网络,为整个网络系统最低层的网络。

采用CC-Link 现场总线连接,布线数量大大减少,提高了系统可维护性。

而且,不只是ON/OFF等开关量的数据,还可连接ID系统、条形码阅读器、变频器、人机界面等智能化设备,从完成各种数据的通信,到终端生产信息的管理均可实现,加上对机器动作状态的集中管理,使维修保养的工作效率也大有提高。

在Q系列PLC中使用,CC-Link的功能更好,而且使用更简便。

在三菱的PLC网络中进行通信时,不会感觉到有网络种类的差别和间断,可进行跨网络间的数据通信和程序的远程监控、修改、调试等工作,而无需考虑网络的层次和类型。

MELSECNET/H和CC-Link使用循环通信的方式,周期性自动地收发信息,不需要专门的数据通信程序,只需简单的参数设定即可。

MELSECNET/H和CC-Link是使用广播方式进行循环通信发送和接收的,这样就可做到网络上的数据共享。

对于Q系列PLC使用的Ethernet、MELSECNET/H、CC-Link网络,可以在GX Developer软件画面上设定网络参数以及各种功能,简单方便。

另外,Q系列PLC除了拥有上面所提到的网络之外,还可支持 PROFIBUS、Modbus、DeviceNet、ASi等其它厂商的网络,还可进行 RS-232/RS-422/RS -485等串行通信,通过数据专线、电话线进行数据传送等多种通信方式。

(四)SIEMENS公司的PLC网络西门子PLC的网络是适合不同的控制需要制定的,也为各个网络层次之间提供了互连模块或装置,利用它们可以设计出满足各种应用需求的控制管理网络。

西门子S7系列PLC网络如图7-25所示,它采用3级总线复合型结构,最底一级为远程I/O链路,负责与现场设备通信,在远程I/O链路中配置周期I/O通信机制。