ABB机器人重定位操作

- 格式:pdf

- 大小:110.56 KB

- 文档页数:1

目录一、系统安全 (1)二、手动操纵工业机器人 (1)1.单轴运动控制 (1)2.线性运动与重定位运动控制 (3)3.工具坐标系建立 (5)4.示教器上用四点法设定TCP (6)操作方法及步骤如下: (6)三、程序建立 (10)1.建立RAPID程序 (10)2.基本RAPID程序指令 (11)(1)赋值指令 (11)(2)常用的运动指令 (12)(3) I/O控制指令 (14)1)Set数字信号置位指令 (14)2)Reset数字信号复位指令 (15)3)WaitDI数字输入信号判断指令 (15)4)WaitDO数字输出信号判断指令 (15)5)WaitUntil信号判断指令 (15)(4)条件逻辑判断指令 (15)1)Compact IF紧凑型条件判断指令 (15)2)IF条件判断指令 (16)3)FOR重复执行判断指令 (16)4)WHILE条件判断指令 (16)一、系统安全以下的安全守则必须遵守,因为机器人系统复杂而且危险性大,万一发生火灾,请使用二氧化炭灭火器。

急停开关(E-Stop)不允许被短接。

机器人处于自动模式时,不允许进入其运动所及的区域。

在任何情况下,不要使用原始盘,用复制盘。

.搬运时,机器停止,机器人不应置物,应空机。

意外或不正常情况下,均可使用E-Stop键,停止运行。

在编程,测试及维修时必须注意既使在低速时,机器人仍然是非常有力的,其动量很大,必须将机器人置于手动模式。

气路系统中的压力可达0. 6MP,任何相关检修都要断气源。

在不用移动机器人及运行程序时,须及时释放使能器(EnableDevice)。

调试人员进入机器人工作区时,须随身携带示教器,以防他人无意误操作。

在得到停电通知时,要预先关断机器人的主电源及气源。

突然停电后,要赶在来电之前预先关闭机器人的主电源开关,并及时取下夹具上的工件。

维修人员必须保管好机器人钥匙,严禁非授权人员在手动模式下进入机器人软件系统,随意翻阅或修改程序及参数。

abb机器人工具坐标系的标定方法

ABB机器人工具坐标系的标定方法可以通过以下步骤进行:

1.安装工具:首先,将要标定的工具正确地安装在ABB机器人的末端执行器上。

确保工具安装牢固,与机器人末端执行器的坐标系对齐。

2.创建基准点:选择一个基准点或基准姿态作为参考点,该点应在机器人工作空间内且易于定位。

可以使用传感器或测量工具精确定位基准点的位置,记录其坐标值。

3.进行示教:使用ABB机器人的示教模式,将机器人手动移动到基准点的位置。

确保末端执行器与基准点重合,并且姿态与基准姿态一致。

4.记录坐标值:记录机器人当前的末端执行器坐标值,并记为标定点的位置。

5.重复步骤3和4:按照需要,选择其他位置作为标定点,重复步骤3和4,以获取更多的坐标数据点。

6.计算工具坐标系:使用所收集到的标定点数据,可以采用数学方法如最小二乘法或SVD(奇异值分解)等来计算出工具坐标系的转换矩阵。

这个转换矩阵描述了机器人末端执行器坐标系相对于基准点坐标系的位置和姿态关系。

7.验证:将机器人移动到其他位置,并使用标定后的工具坐标系来测量其末端执行器的位置和姿态。

通过与实际测量结果进行比较,验证标定的准确性。

需要注意的是,在标定过程中要确保机器人和工具处于稳定的状态,并且所选择的标定点分布在工作空间内具有代表性的位置。

这是一种常见的ABB机器人工具坐标系标定方法,可以根据实际需求和具体机器人型号进行调整和优化。

在标定之前,建议参考ABB机器人的用户手册或咨询ABB机器人的技术支持,以获取更详细和适用的标定方法。

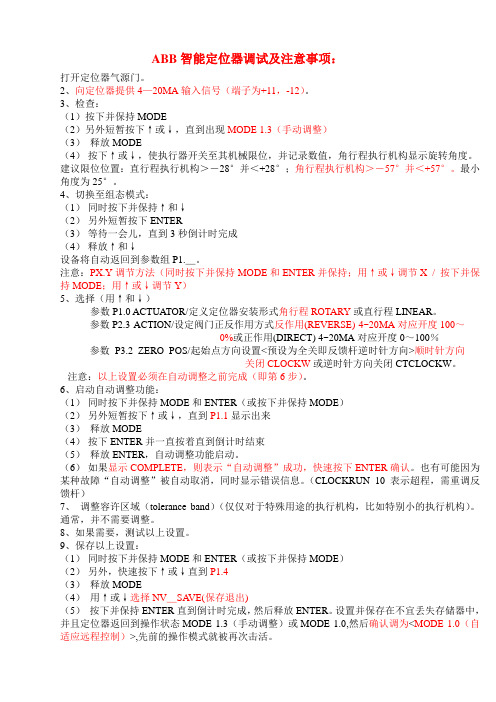

ABB智能定位器调试及注意事项:打开定位器气源门。

2、向定位器提供4—20MA输入信号(端子为+11,-12)。

3、检查:(1)按下并保持MODE(2)另外短暂按下↑或↓,直到出现MODE 1.3(手动调整)(3)释放MODE(4)按下↑或↓,使执行器开关至其机械限位,并记录数值,角行程执行机构显示旋转角度。

建议限位位置:直行程执行机构>-28°并<+28°;角行程执行机构>-57°并<+57°。

最小角度为25°。

4、切换至组态模式:(1)同时按下并保持↑和↓(2)另外短暂按下ENTER(3)等待一会儿,直到3秒倒计时完成(4)释放↑和↓设备将自动返回到参数组P1._。

注意:PX.Y调节方法(同时按下并保持MODE和ENTER并保持;用↑或↓调节X / 按下并保持MODE;用↑或↓调节Y)5、选择(用↑和↓)参数P1.0 ACTUATOR/定义定位器安装形式角行程ROTARY或直行程LINEAR。

参数P2.3 ACTION/设定阀门正反作用方式反作用(REVERSE) 4~20MA对应开度100~0%或正作用(DIRECT) 4~20MA对应开度0~100%参数P3.2 ZERO_POS/起始点方向设置<预设为全关即反馈杆逆时针方向>顺时针方向关闭CLOCKW或逆时针方向关闭CTCLOCKW。

注意:以上设置必须在自动调整之前完成(即第6步)。

6、启动自动调整功能:(1)同时按下并保持MODE和ENTER(或按下并保持MODE)(2)另外短暂按下↑或↓,直到P1.1显示出来(3)释放MODE(4)按下ENTER并一直按着直到倒计时结束(5)释放ENTER,自动调整功能启动。

(6)如果显示COMPLETE,则表示“自动调整”成功,快速按下ENTER确认。

也有可能因为某种故障“自动调整”被自动取消,同时显示错误信息。

(CLOCKRUN 10 表示超程,需重调反馈杆)7、调整容许区域(tolerance band)(仅仅对于特殊用途的执行机构,比如特别小的执行机构)。

ABB工业机器人操作ABB工业机器人(ABB industrial robot)是ABB公司生产的一系列工业机器人产品,广泛应用于汽车制造、电子制造、食品包装、物流仓储等各个领域。

ABB工业机器人以其高性能、高精准度、高可靠性等特点,成为全球工业机器人市场的重要参与者。

第一步,机器人捕捉。

在进行操作之前,需要将机器人的末端工具与被操作对象进行捕捉。

机器人的末端工具可以是夹具、吸盘、工具夹等,并且可以根据具体操作需求进行更换。

第二步,轨迹规划。

随后需要设定机器人的轨迹规划,即机器人完成操作的运动路径。

轨迹规划通常通过离线编程的方式进行,即通过机器人编程软件设定机器人的运动路径。

第三步,运动控制。

一旦完成轨迹规划,机器人就可以根据设定的运动路径自动进行操作。

ABB工业机器人使用的控制系统有自主控制和外部控制两种方式。

自主控制方式下,机器人通过内部控制器控制自身的运动;外部控制方式下,机器人通过外部设备(比如PLC或PC)控制其运动。

第四步,安全检测。

在机器人操作过程中,需要对机器人进行安全检测,以防止与人员或其它设备的碰撞。

ABB工业机器人配备了多种安全系统,比如安全激光扫描仪、安全光幕、安全力控制等,可以实现对机器人的安全监控。

第五步,数据采集。

在机器人操作过程中,可以通过机器人的传感器对操作过程中的数据进行采集。

这些数据可以用于后续的分析和优化,以提高操作效率和质量。

以上是ABB工业机器人的基本操作步骤,当然,在具体应用中还会有更多的细节和要求。

ABB工业机器人的操作需要专业的培训和经验,只有熟练掌握了机器人的操作技巧,才能更好地发挥机器人的潜力,提升生产效率。

ABB机器人零点标定基本步骤

一、准备工作

1. 确保机器人已经正确安装和调试完毕,可以进行基本的操作和运动。

2. 准备好标定所需的工具和设备,例如零点标定板、螺丝刀等。

3. 了解ABB机器人的零点标定原理和操作方法。

二、手动移动机器人

1. 打开机器人的电源,并启动机器人控制程序。

2. 在机器人控制程序中选择“手动模式”,然后使用操作手柄或键盘手动控制机器人移动。

3. 确保机器人能够平稳、准确地移动到指定的位置。

三、接近零点位置

1. 在机器人控制程序中设定机器人的零点位置,例如关节角度等。

2. 通过手动操作将机器人移动到接近零点位置,但不要超过零点位置。

3. 记录下当前机器人的位置和姿态信息。

四、执行零点标定

1. 在机器人控制程序中选择“零点标定”功能,并按照程序提示进行操作。

2. 将零点标定板放置在机器人末端执行器上,并确保连接稳定。

3. 根据程序提示,让机器人运动到各个关节的零点位置,并在每个位置上执行一次零点标定。

4. 记录下每个关节的零点位置和姿态信息。

五、确认标定结果

1. 在完成所有关节的零点标定后,关闭机器人控制程序。

2. 检查标定结果是否正确,例如关节角度是否与设定的零点位置一致。

3. 如果发现标定结果有误,需要进行重新标定或检查设备连接情况。

六、完成零点标定

1. 如果标定结果正确,将零点位置和姿态信息保存到机器人的控制程序中。

2. 在使用机器人时,将自动从零点位置开始计算关节角度和运动轨迹。

3. 定期对机器人进行零点标定以保证其精度和稳定性。

ABB机器人零点校准方法ABB机器人是一种高度智能化的工业机器人,为了保证其精确度和准确性,在使用前需要进行零点校准。

零点校准是指校准机器人各个关节零点的位置,使机器人的坐标系与实际物理世界中的坐标系相匹配。

下面将介绍ABB机器人零点校准的方法。

首先,进行ABB机器人零点校准前需要确保机器人处于停止状态,并且所有安全措施已经采取,确保操作人员的安全。

接下来,启动机器人控制器,并打开ABB机器人操作界面。

一般情况下,ABB机器人的零点校准是通过手动校准方法进行的,具体步骤如下:1.选择需要进行零点校准的关节。

在ABB机器人操作界面的主菜单中选择“机械单元”,然后选择“零点校准”,接着选择具体的关节进行校准。

2.进入零点校准模式。

在选择需要进行零点校准的关节后,机器人会进入零点校准模式。

此时,机器人将解开该关节的刚性锁定,可以手动操作该关节。

3.手动调整关节位置。

在零点校准模式下,通过手动操作机器人控制器或使用机器人手柄,调整关节的位置至零点位置。

零点位置是指机器人关节的位置与物理世界中的参考位置相匹配。

4.确定零点位置。

在调整关节位置后,通过机器人控制器上的显示器或传感器数据,确认关节位置是否已经调整到准确的零点位置。

5.刷新关节位置。

确认关节位置已经调整到准确的零点位置后,需要刷新机器人控制器上的关节位置信息。

在ABB机器人操作界面的主菜单中选择“机器人状态”或“状态监控”,然后选择“刷新”或“刷新位置”等选项,将关节位置信息刷新到机器人控制器中。

6.退出零点校准模式。

在完成关节位置刷新后,需要退出零点校准模式,重新锁定机器人关节的刚性。

在ABB机器人操作界面的主菜单中选择“机械单元”,然后选择“零点校准”,最后选择“退出”或“退出零点校准模式”等选项。

需要注意的是,在进行零点校准时,应该仔细观察机器人关节的位置调整情况,并注意安全操作。

如果关节位置调整不准确,可能会影响机器人的运动路径和精确度,甚至引发安全事故。

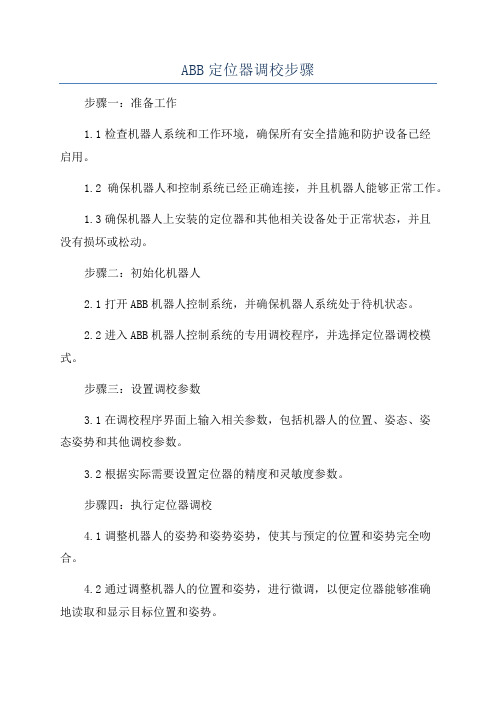

ABB定位器调校步骤步骤一:准备工作1.1检查机器人系统和工作环境,确保所有安全措施和防护设备已经启用。

1.2确保机器人和控制系统已经正确连接,并且机器人能够正常工作。

1.3确保机器人上安装的定位器和其他相关设备处于正常状态,并且没有损坏或松动。

步骤二:初始化机器人2.1打开ABB机器人控制系统,并确保机器人系统处于待机状态。

2.2进入ABB机器人控制系统的专用调校程序,并选择定位器调校模式。

步骤三:设置调校参数3.1在调校程序界面上输入相关参数,包括机器人的位置、姿态、姿态姿势和其他调校参数。

3.2根据实际需要设置定位器的精度和灵敏度参数。

步骤四:执行定位器调校4.1调整机器人的姿势和姿势姿势,使其与预定的位置和姿势完全吻合。

4.2通过调整机器人的位置和姿势,进行微调,以便定位器能够准确地读取和显示目标位置和姿势。

4.3对定位器进行校准,以确保机器人在工作时能够准确地定位和执行任务。

步骤五:验证定位器调校结果5.1使用校准后的定位器进行工作,观察机器人是否能够准确地定位和执行任务。

5.2如果发现机器人在工作中出现定位错误或执行不准确的情况,需要重新进行定位器调校。

步骤六:保存调校结果6.1将调校后的参数和数据保存到机器人控制系统的数据库中。

6.2对于多台机器人系统,需要为每台机器人保存独立的调校结果。

步骤七:定期检查和维护7.1定期检查机器人系统和定位器的状态,确保其正常运行。

7.2定期校准定位器,以确保机器人在工作中保持准确的定位和执行能力。

7.3对于长时间未使用的机器人系统,需要重新进行调校和校准,以恢复其准确的定位和执行能力。

总结:以上是ABB定位器调校的详细步骤。

定位器是机器人系统中非常重要的组成部分,能够对机器人的定位和姿态进行准确的测量和控制。

通过对定位器进行调校和校准,可以确保机器人在工作时能够准确地定位和执行任务,提高机器人系统的工作效率和精度。

在进行定位器调校时,需要严格按照操作步骤进行,保证调校的准确性和可靠性。

FlexPendant 的操作方式1、操作FlexPendant 时,通常左手持设备,右手在触摸屏上操作。

具体手持方法如图12所示图122、手持操作器主要部件如图13所示图133、控制柜上的主要按钮和端口如图14所示图144、控制柜上钥匙开关的位置于意义如图15所示图15 注:手动全速模式不建议使用校准机器人零点位置的具体方法注:需要点击操作的地方都做了浅红色标记第一步:选择手动操纵(参看图1,首先把钥匙开关打到手动位置)方法: 1> 点击ABB 2> 点击手动操纵图1第二步:选择动作模式(参看图2 和图3)方法: 1> 点击动作模式2> 点击轴1 - 3 或者轴4 - 63> 点击确定第三步:选择工具坐标(参看图2 和图4)方法: 1> 点击工具坐标2> 点击tGripper 3> 点击确定图2图3第四步:选择移动速度(参看图2 和图5)方法: 1> 点击增量2> 点击中或者小3> 点击确定图4图 5 第五步:手动移动机器人各轴到机械零点位置(参看图2)方法: 此时图2上操纵杆方向处显示操纵杆移动方向于轴的对应关系注意:如果先前选择轴1 - 3 则1> 操纵杆上下移动为2轴动作2> 操纵杆左右移动为1轴动作3> 操纵杆顺/逆时针旋转为3轴动作如果先前选择轴4 - 6 则1> 操纵杆上下移动为5轴动作2> 操纵杆左右移动为4轴动作3> 操纵杆顺/逆时针旋转为6轴动作1> 左手持示教器,四指握住示教器使能开关(在示教器下方黑色胶皮里面)2> 右手向唯一一个方向轻轻移动操纵杆,把各轴按顺序移动到各自机械绝对零点图 6 A(六轴机器人)图6B(四轴机器人)移动顺序,依次为6轴→5轴→4轴→3轴→2轴→1轴,否则会使4,5,6轴升高以致于看不到零点位置。

机械零点位置如图6所示,当所有六个轴全部对准机械零点位置以后,机器人的姿态正如图6所示。

abb 重定位指令全文共四篇示例,供读者参考第一篇示例:ABB重定位指令是ABB机器人系统中的一种指令,主要用于改变机器人的位置和姿态。

在工业生产中,机器人操作是非常重要的,而ABB机器人系统是目前广泛应用的工业机器人系统之一。

ABB重定位指令可以实现机器人在工作中灵活移动和定位,提高生产效率和准确性。

ABB重定位指令的语法通常由关键字和参数组成。

关键字用于表明指令的功能,而参数则用于指定机器人的目标位置和姿态。

在ABB 机器人系统中,位置和姿态通常由坐标系和相对位置两部分组成。

坐标系可以是基坐标系或工件坐标系,用于确定参考点;相对位置则用于指定目标位置和姿态相对于参考点的偏移量。

在ABB重定位指令中,常用的参数包括位姿(P)、速度(V)、过程点(R)等。

位姿参数用于指定机器人的目标位置和姿态,可以通过关键字指定绝对位置或相对位置。

速度参数用于控制机器人移动的速度,可以是线速度或角速度。

过程点参数用于指定机器人在移动过程中的中间点,可以实现平滑移动和减震功能。

ABB重定位指令的应用范围非常广泛,常用于装配、焊接、喷涂等工业生产过程中。

通过合理配置参数,可以实现机器人的高效自动化操作,提高生产效率和质量。

ABB重定位指令还具有灵活性和可扩展性,可以根据需要自定义指令,满足不同生产环境的要求。

第二篇示例:ABB重定位指令是机器人编程中常用的一种指令,用于控制机器人在运动过程中重新定位到指定位置。

在工业生产中,由于机器人需要不停地处理各种工件,而且有时需要对工件进行精确的处理,因此需要经常进行重定位操作。

ABB重定位指令提供了一种简单、快速的方法,用于控制机器人在运动中重新返回到指定位置,以确保机器人的准确性和稳定性。

在机器人编程中,重定位指令通常用于机器人在执行完一个任务后返回到原始位置,或者在运动中发生偏差时重新回到指定位置。

重定位指令可以根据用户设置的参数,让机器人以不同的速度和轨迹恢复原始位置,以确保机器人的稳定性和精度。

ABB机器人常用指令详解-中文ABB机器人RAPID常用指令详解-中文1.88.MoveAbsJ—把机器人移动到绝对轴位置用途:MoveAbsJ(绝对关节移动)用来把机器人或者外部轴移动到一个绝对位置,该位置在轴定位中定义。

使用实例:l 终点是一个单一点l 对于IR6400C中的不明确的位置,例如携带超过机器人范围的工具运动。

MoveAbsJ指令中机器人的最终位置,既不受工具或者工作对象的影响,也不受激活程序更换的影响。

但是机器人要用到这些数据来计算负载、TCP速度和转角点。

相同的工具可以被用在相邻的运动指令中。

机器人和外部轴沿着一个非直线的路径移动到目标位置。

所有轴在同一时间运动到目标位置。

该指令只能被用在主任务T_ROB1中,或者在多运动系统中的运动任务中。

基本范例:例1 该指令的基本范例说明如下。

也可参看更多范例。

MoveAbsJ p50, v1000, z50, tool2;机器人将携带工具tool2沿着一个非线性路径到绝对轴位置p50,以速度数据v1000和zone数据z50。

例2 MoveAbsJ *, v1000\T:=5, fine, grip3;机器人将携带工具grip3沿着一个非线性路径到一个停止点,该停止点在指令中作为一个绝对轴位置存储(用*标示)。

整个运动需要5秒钟。

项目:MoveAbsJ [\Conc] ToJointPos [\ID] [\NoEOffs] Speed [\V] | [\T] Zone [\Z] [\Inpos] Tool [\Wobj][\Conc]:并发事件数据类型:switch 当机器人正在移动的时候执行的后续指令。

该项目通常不使用,但是当和外部设备通讯、不需要同步的时候可以用来缩短循环周期。

当使用项目\Conc的时候,连续运动指令的数量限制为5。

在包含StorePath-RestoPath的程序段中不允许包含项目\Conc的运动指令。

如果该项目忽略并且ToJointPos不是一个停止点,在机器人到达程序zone之前一段时间后续指令就开始执by 张建辉,韩鹏排版行了。

abb机器人重定位的定义ABB机器人重定位是指ABB公司生产的工业机器人在工作过程中,由于各种原因需要改变位置或重新确定位置的过程。

工业机器人是现代工业生产中不可或缺的重要设备,通过自动化完成各种复杂的生产任务。

然而,由于工业生产过程中的需求变化或其他因素的影响,机器人常常需要在生产线上进行位置调整或重新定位。

ABB机器人重定位的目的主要是为了适应生产线上的变化需求,提高机器人的工作效率和生产线的灵活性。

在生产过程中,机器人的位置可能需要调整,以适应新的工作布局或生产线的变化。

另外,当机器人需要进行维护或更换部件时,也需要进行重定位。

通过重定位,机器人可以更好地适应生产线的变化,提高生产效率和产品质量。

ABB机器人重定位的方法主要有以下几种:机器人移动重定位、附加设备重定位和软件调整重定位。

机器人移动重定位是指将机器人从一个位置移动到另一个位置,通常需要使用专门的搬运设备或机器人搬运系统。

附加设备重定位是指通过更换或调整机器人的附加设备,以适应新的生产需求。

软件调整重定位是指通过调整机器人的控制程序和参数,使其适应新的工作环境或任务。

在进行ABB机器人重定位时,需要注意以下几点。

首先,重定位过程中要确保机器人的安全,避免发生意外事故。

其次,重定位过程中需要对机器人进行校准和测试,以确保其正常工作。

同时,还需要对机器人的控制系统进行调整和优化,以适应新的工作环境和任务。

最后,重定位后还需要对机器人进行定期维护和检查,以确保其长期稳定运行。

ABB机器人重定位的应用范围广泛,可以用于各种工业生产领域。

例如,在汽车制造行业,机器人需要根据不同车型的生产需求进行位置调整和重定位,以适应不同的装配任务。

在电子制造行业,机器人需要根据不同产品的生产要求进行位置调整和重定位,以提高生产效率和产品质量。

在食品加工行业,机器人需要根据不同的生产工艺和产品要求进行位置调整和重定位,以确保食品的安全和卫生。

ABB机器人重定位是一项重要的工业技术,可以帮助企业提高生产效率和产品质量。