从内浇口入手提高压铸模具的“适应性”

- 格式:doc

- 大小:75.50 KB

- 文档页数:5

压铸件铸造缺陷不良改善对策缺陷名称特征产生原因防止方法拉伤沿开模方向铸件表面呈现条状的拉伤痕迹,有一定深度,严重时为一面状伤痕。

另一种是金属液与模具产生焊合、粘附而拉伤,以致铸件表面多肉或缺肉。

1、型腔表面有损伤、出模方向斜度太小或倒斜 23、顶出时偏斜4、浇注温度过高或过低,模温过高导致合金液产生粘附5、脱模剂使用效果不好6、铝合金成分含铁量低于0.6%7、冷却时间过长或过短1、修理模具表面损伤处,修正斜度,600细油石顺磨提高光洁度2、调整或更换顶杆,使顶出力平衡3、更换离型剂4、调整合金含铁量5、控制合适的浇注温度,控制模具温度6、修改内浇口,避免直冲型芯型壁或对型芯表面进行特殊处理气泡铸件表面有米粒大小的隆起表皮下形成的空洞 1、合金液在压室充满度过低,易产生卷气,压射速度过高2、模具排气不良3、溶液未除气,熔炼温度过高4、模温过高,金属凝固时间不够,强度不够,而过早开模顶出铸件,受压气体膨胀起来5、脱模剂太多6、内浇口开设不良,充填方向不顺 1、提高金属液充满度 2、降低第一阶段压射速度,改变低速与高速压射切换点3、降低模温4、增设排气槽、溢流槽、充分排气5、调整熔炼工艺,进行除气处理6、留模时间延长7、减少脱模剂用量裂纹 1. 铸件表面有呈直线状或波浪形的纹路,狭小而长,在外力作用下有发展趋势2. 冷裂,开裂处金属没有被氧化3. 热裂,开裂处金属已经被氧化 1. 合金中含铁量过高或硅含量过低 2. 合金中有害杂质的含量过高,降低了合金的可塑性3. 铝硅合金:铝硅铜合金含锌或含铜量过高;铝镁合金中含镁量过多4. 模具:特别是型芯温度太低5. 铸件壁存有剧烈变之处,收缩受阻,尖角位形成应力6. 留模时间过长,应力大7. 顶出时受力不均匀 1. 正确控制合金成分,在某种情况下可在合金中加纯铝锭以降低合金中含镁量;或在合金中加铝硅中间合金以提高硅含量 2. 改变铸件结构,加大圆角,加大出模斜度,减少壁厚差3. 变更或增加顶出位置,使顶出受力均匀4. 缩短开模及抽芯时间5. 提高模温,保持模温稳定变形 1. 铸件几何形状与图纸不符2. 整体变形或局部变形 1. 铸件结构设计不良,引起不均匀收缩 2. 开模过早,铸件刚性不够3. 顶杆设置不当,顶出时受力不均匀4. 切除浇口方法不当5. 由于模具表面粗糙造成举报阻力大而引起顶出时变形 1. 改进铸件结构 2. 调整开模时间3. 合理设置顶杆位置及数量4. 选择合适的切除浇口方法5. 加强模具型腔表面抛光,减少托模阻力流痕、花纹 1. 铸件表面上有与金属液流动方向一致的条纹,有明显可见的与金属体颜色不一样的无方向性的纹路,无发展趋势 1. 首先进入型腔的金属液形成一个极薄的而又不完全的金属层后,被后来的金属液所弥补而留下的痕迹 2. 模温过低,模温不均匀3. 内浇道截面积过小及位置不当产生喷溅4. 作用于金属液的压力不足5. 花纹:涂料用量过多 1. 提高金属液温度2. 提高模温3. 调整内浇道截面积或位置4. 调整充填速度及压力5. 选用合适的涂料及调整用量冷隔 1. 铸件表面有明显的、不规则的、下陷线性纹路(有穿透与不穿透两种)形状细小而狭长,有的交接边缘光滑,在外力作用下有发展的可能 1. 两股金属流相互对接,但未完全熔合而又无夹杂存在其间,两股金属流结合力很薄弱 2. 浇注温度或压铸模温度偏低3. 选择合金不当,流动性差4. 浇道位置不对或流路过长5. 充填速度低6. 压射比压低 1. 适当提高浇注温度和模具温度 2. 提高压射比压,缩短充填时间3. 提高压射速度,同时加大内浇口截面积4. 改善排气、充填条件5. 正确选用合金,提高合金流动性变色、斑点 1. 铸件表面呈现出不同的颜色及斑点 1. 不合适的脱模剂2. 脱模剂用量过多,局部堆积3. 含有石墨的润滑剂中的石墨落入铸件表层4. 模温过低,金属液温度过低导致不规则的凝固引起 1. 更换优质脱模剂 2. 严格喷涂量及喷涂操作3. 控制模温4. 控制金属液温度网状毛翅 1. 压铸件表面上有网状发丝一样凸起或凹陷的痕迹,随压铸次数增加而不断扩大和延伸 1. 压铸模型腔表面龟裂2. 压铸模材质不当或热处理工艺不正确3. 压铸模冷热温差变化大4. 浇注温度过高5. 压铸模预热不足6. 型腔表面粗糙 1. 正确选用压铸模材料及热处理工艺 2. 浇注温度不易过高,尤其是高熔点合金3. 模具预热要充分4. 压铸模要定期或压铸一定次数后退火,消除内应力5. 打磨成型部分表面,减少表面粗糙度6. 合理选择模具冷却方法凹陷 1、铸件平滑表面上出现凹陷部位 1. 铸件壁厚相差太大,凹陷多产生在厚壁处2. 模具局部过热,过热部分凝固慢3. 压射比压低4. 由憋气引起型腔气体排不出,被压缩在型腔表面与金属液界面之间 2. 铸件壁厚设计尽量3. 模具局部领却调整4. 提高压射比压5. 改善型腔排气条件欠铸(缺料) 1、铸件表面有浇不足部位 1、流动性差原因: 1) 合金液吸气、氧化夹杂物,含铁量高,使其质量差而降低流动性 2) 浇注温度低或模温低2、充填条件不良:1) 比压过低2) 卷入气体过多,型腔的背压变高,充型受阻3、操作不良,喷涂料过度,涂料堆积,气体挥发不掉 1、提高合金液质量2、提高浇注温度或模具温度3、提高比压、充填速度4、改善浇注系统金属液的导流方式,在欠铸部位加开溢流槽、排气槽5、检查压铸机能力是否足够毛刺飞边 1. 压铸件在分型面边缘上出现金属薄片 1. 锁模力不够 2. 压射速度过高,形成压力冲击峰过高3. 分型面上杂物未清理干净4. 模具强度不够造成变形5. 镶块、滑块磨损与分型面不平齐 1. 检查合模力和增压情况,调整压铸工艺参数2. 清洁型腔及分型面3. 修理模具4. 最好是采用闭合压射结束时间控制系统,可实现无飞边压铸气孔(内部缺陷) 1. 解剖后外观检测或探伤检查,气孔具有光滑的表面、形状为圆形 1. 合金液导入方向不合理或金属液流动速度太高,产生喷射;过早堵住排气道或正面冲击壁而形成漩涡包住空气,这种气孔多产生排气不良或深腔处2. 由于炉料不干净或熔炼温度过高,使金属液中较多的气体没除净,在凝固时析出没能充分排出。

压铸件常见缺陷排除基本措施一、孔隙类1. 消除方法(1)提高模具温度,延长凝固时间,消除结晶收缩应力。

(2)降低压射速度和增压压力,使气体有足够时间排出。

(3)增大内浇口截面积,有利于气体排出。

(4)选用合适的涂料,涂敷于模具表面,防止金属与模具直接接触,降低凝固温度。

(5)调整合金成分,增大硅含量,提高合金的结晶温度。

(6)合理选择内浇口位置,使气体顺利排出。

2. 预防措施(1)了解压铸件缺陷的名称、特征、分布特点和形成原因。

(2)在模具设计时要充分考虑结构形式、浇注系统、排气系统等的影响。

(3)严格控制压铸机、压铸合金和压铸模的使用和维修。

(4)编制压铸作业指导书,规范操作,实施质量监控。

二、缩松类1. 消除方法(1)提高模具温度,促进合金液在压力作用下充型和补缩。

(2)降低压射速度和增压压力,延长补缩时间。

(3)采用高压力射流,减小浇道截面积,提高补缩效率。

(4)采用压铸件热处理工艺,实现局部补缩,消除缩松缺陷。

2. 预防措施(1)了解压铸件缺陷的特征、分布特点和形成原因。

(2)在模具设计时要充分考虑结构形式、浇注系统、排气系统等的影响。

(3)严格控制压铸机、压铸合金和压铸模的使用和维修。

(4)编制压铸作业指导书,规范操作,实施质量监控。

三、偏芯类1. 消除方法(1)调整内浇口位置和大小,改变浇注系统,使充型压力分布均匀。

(2)调整模具温度,减小零件内外温差,减弱热应力。

(3)采用定模或动模定置结构设计,确保定位精度和稳定成型。

(4)采用抽芯结构,减少抽芯受力不均的影响。

(5)在工艺上采取相应措施,如采用二级抽芯等,减小抽芯力。

2. 预防措施(1)了解压铸件缺陷的特征、分布特点和形成原因。

(2)在模具设计时要充分考虑结构形式、浇注系统、排气系统等的影响。

(3)严格控制压铸机、压铸合金和压铸模的使用和维修。

(4)编制压铸作业指导书,规范操作,实施质量监控。

四、裂纹类1. 消除方法(1)调整合金成分,提高收缩率,增强抗裂纹能力。

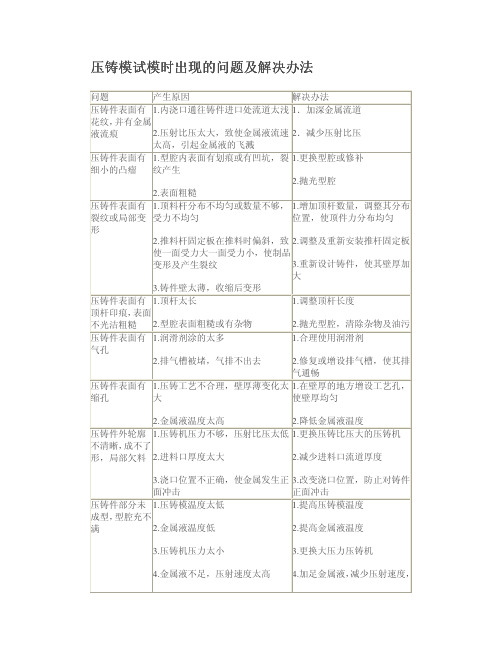

压铸模试模时出现的问题及解决办法压铸模试模时出现的问题及解决办法 问题 产生原因 解决办法压铸件表面有花纹,并有金属液流痕 1.内浇口通往铸件进口处流道太浅2.压射比压太大,致使金属液流速太高,引起金属液的飞溅1.加深金属流道2.减少压射比压压铸件表面有细小的凸瘤 1.型腔内表面有划痕或有凹坑,裂纹产生2.表面粗糙1.更换型腔或修补2.抛光型腔压铸件表面有裂纹或局部变形 1.顶料杆分布不均匀或数量不够,受力不均匀2.推料杆固定板在推料时偏斜,致使一面受力大一面受力小,使制品变形及产生裂纹3.铸件壁太薄,收缩后变形1.增加顶杆数量,调整其分布位置,使顶件力分布均匀2.调整及重新安装推杆固定板3.重新设计铸件,使其壁厚加大压铸件表面有顶杆印痕,表面不光洁粗糙 1.顶杆太长2.型腔表面粗糙或有杂物1.调整顶杆长度2.抛光型腔,清除杂物及油污压铸件表面有气孔1.润滑剂涂的太多2.排气槽被堵,气排不出去 1.合理使用润滑剂2.修复或增设排气槽,使其排气通畅压铸件表面有缩孔 1.压铸工艺不合理,壁厚薄变化太大2.金属液温度太高1.在壁厚的地方增设工艺孔,使壁厚均匀2.降低金属液温度压铸件外轮廓不清晰,成不了形,局部欠料 1.压铸机压力不够,压射比压太低2.进料口厚度太大3.浇口位置不正确,使金属发生正面冲击1.更换压铸比压大的压铸机2.减少进料口流道厚度3.改变浇口位置,防止对铸件正面冲击压铸件部分未成型,型腔充不满 1.压铸模温度太低2.金属液温度低3.压铸机压力太小4.金属液不足,压射速度太高1.提高压铸模温度2.提高金属液温度3.更换大压力压铸机4.加足金属液,减少压射速度,5.空气排不出来 加大进料口厚度5.修整排气系统,给以良好排气压铸件锐角处充填不良1.内浇口进口太大2.锐角处排气不好,有空气排不出去3.压铸机压力过小 1.减少内浇口2.改善排气系统3.更换大的压铸机压铸件结构疏松,强度不高1.压铸机压力不够2.内浇口太小3.排气孔堵塞 1.改换压力大的压铸机2.加大内浇口3.检查排气道,保持排气通畅压铸件内有气孔产生 1.金属流动方向不正确,与铸件型腔发生正面冲击,产生涡流,将空气包围,产生气泡2.内浇口太小,金属流速太大在空气未排除前,过早的堵住了排气孔,使气体留在了铸件内3.型腔太深,通风排气困难4.排气系统设计不合理,排气困难1.修正分流锥大小及形状,防止造成与金属流对型腔的正面冲击2.适当加大内浇口3.改进模具设计4.合理设计排气槽,增加空气穴问题 产生原因 调整方法压铸过程中金属液往外溅 1.动,定模间合模不严密,间隙较大2.锁模力不够3.压铸机动,定模安装板不平行4.支板跨度大。

压铸件结构工艺性压铸件结构设计是压铸工作的第一步。

设计的合理性和工艺适应性将会影响到后续工作的顺利进行,如分型面选择、内浇口开设、推出机构布置、模具结构及制造难易、合金凝固收缩规律、铸件精度保证、缺陷的种类等,都会以压铸件本身工艺性的优劣为前提。

⑴、压铸件上应消除内侧凹,以保证压铸件从压型中顺利取出。

⑵、压力铸造可铸出细小的螺纹、孔、齿和文字等,但有一定的限制。

⑶、应尽可能采用薄壁并保证壁厚均匀。

由于压铸工艺的特点,金属浇注和冷却速度都很快,厚壁处不易得到补缩而形成缩孔、缩松。

压铸件适宜的壁厚:锌合金为1~4mm,铝合金为1.5~5mm,铜合金为2~5mm。

⑷、对于复杂而无法取芯的铸件或局部有特殊性能(如耐磨、导电、导磁和绝缘等)要求的铸件,可采用嵌铸法,把镶嵌件先放在压型内,然后和压铸件铸合在一起。

1、压铸件零件设计的注意事项⑴、压铸件的设计涉及四个方面的内容:a、即压力铸造对零件形状结构的要求;b、压铸件的工艺性能;c、压铸件的尺寸精度及表面要求;d、压铸件分型面的确定;压铸件的零件设计是压铸生产技术中的重要部分,设计时必须考虑以下问题:模具分型面的选择、浇口的开设、顶杆位置的选择、铸件的收缩、铸件的尺寸精度保证、铸件内部缺陷的防范、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面;⑵、压铸件的设计原则是:a、正确选择压铸件的材料;b、合理确定压铸件的尺寸精度;c、尽量使壁厚分布均匀;d、各转角处增加工艺园角,避免尖角。

⑶、压铸件分类按使用要求可分为两大类,一类承受较大载荷的零件或有较高相对运动速度的零件,检查的项目有尺寸、表面质量、化学成分、力学性能(抗拉强度、伸长率、硬度);另一类为其它零件,检查的项目有尺寸、表面质量及化学成分。

在设计压铸件时,还应该注意零件应满足压铸的工艺要求。

压铸的工艺性从分型面的位置、顶面推杆的位置、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面考虑。

壓鑄模設計如何選擇内澆口位置?[/

答:(1)内澆口布置應考慮鑄件的外觀取在金屬液填充流程最短鑄件壁厚最厚的部位。

(2)内澆口布置應考慮取在金屬液流進型腔不起旋渦排氣順暢部位。

(3)内澆口布置應考慮盡可能取在金屬液流不正面沖擊型芯的部位。

(4)内澆口布置應考慮取在鑄件不易變形的部位。

(5)内澆口布置應考慮設置在鑄件成形後易去除澆口或沖切澆口部位。

(6)對于不允許有氣孔存在鑄件,内澆口應設置在金屬液始終都能保持壓力部位。

一、流痕和花纹外观检查:铸件表面上有与金属液流动方向一致的条纹,有明显可见的与金属基体颜色不一样的无方向性的纹路,无发展趋势。

1. 流痕产生的原因有如下几点:1)模温过低2)浇道设计不良,内浇口位置不良3)料温过低4)填充速度低,填充时间短5)浇注系统不合理6)排气不良7)喷雾不合理2. 花纹产生的原因是型腔内涂料喷涂过多或涂料质量较差,解决和防止的方法如下:1)调整内浇道截面积或位置2)提高模温3)调整内浇道速度及压力4)适当的选用涂料及调整用量二、网状毛翅(龟裂纹)外观检查:压铸件表面上有网状发丝一样凸起或凹陷的痕迹,随压铸次数增加而不断扩大和延伸。

产生原因如下:1)压铸模腔表面有裂纹2)压铸模预热不均匀解决和防止的方法为:1)压铸模要定期或压铸一定次数后,应作退火处理、消除型腔内应力2)如果型腔表面已出现龟裂纹,应打磨成型表面,去掉裂纹层3)模具预热要均匀三、冷隔外观检查:压铸件表面有明显的、不规则的、下陷线性型纹路(有穿透与不穿透两种)形状细小而狭长,有时交接边缘光滑,在外力作用下有断开的可能。

产生原因如下:1)两股金属流相互对接,但未完全熔合而又无夹杂存在其间,两股金属结合力又很薄弱2)浇注温度或压铸模温度偏低3)浇道位置不对或流路过长4)填充速度低解决和防止的方法为:1)适当提高浇注温度2)提高压射比压缩短填充时间,提高压射速度3)改善排气、填充条件四、缩陷(凹痕)外观检查:在压铸件厚大部分的表面上有平滑的凹痕(状如盘碟)。

产生原因如下:1)由收缩引起压铸件设计不当壁厚差太大浇道位置不当压射比压低,保压时间短压铸模局部温度过高2)冷却系统设计不合理3)开模过早4)浇注温度过高解决和防止的方法为:1)壁厚应均匀2)厚薄过渡要缓和3)正确选择合金液导入位置及增加内浇道截面积4)增加压射压力,延长保压时间5)适当降低浇注温度及压铸模温度6)对局部高温要局部冷却7)改善排溢条件五、印痕外观检查:铸件表面与压铸模型腔表面接触所留下的痕迹或铸件表面上出现阶梯痕迹。

从内浇口入手提高压铸模具的“适应性”

发布日期:2011-08-22 粉末冶金技术网浏览次数:213

【摘要】本文主通过实例从内浇口的面积、导向角等方面,论述了内浇口与模具适应性之间的关系,为今后的模具设计及压铸生产中类似

【摘要】本文主通过实例从内浇口的面积、导向角等方面,论述了内浇口与模具“适应性”之间的关系,为今后的模具设计及压铸生产中类似问题的解决提供了思路。

【关键词】内浇口、压铸模、适应性

所谓模具的适应性是指同一副模具在不同的压铸机上,由不同的人员操作以及在较宽范围内的工艺参数的条件下,生产出合格压铸件的顺利程度而在压铸实际生产过程中,影响压铸件质量的因素较多。

诸如:压射压力、压射速度、快压启动位置、熔炉保温温度、模具温度、模具结构等,在这些因素中哪些因素对压铸件的质量影响较大呢?

在压铸生产企业中一个普遍的观点是:模具对压铸件质量的影响占了百分之七十,而内浇口参数对模具的适应性又起着举足轻重的作用。

现略举几例说明模具内浇口对模具的“适应性”的影响及处理方式。

一、内浇口截面积对压铸件质量的影响

在一定的压射条件下,内浇口面积过大时,会使填充速度过低,金属过早凝固,甚至导致充填不足;而过小的内浇口面积,会使喷射加剧,增加热量损失,产生涡流并卷入过多的气体,对模具冲刷加剧,导致模具早期报废。

内浇口截面积的大小,常常是凭经验在设计绘图过程中来确定的,单纯地依据经验公式所计算内浇口的截面积,割裂了内浇口截面积与充填速度和充填时间的密切联系,内浇口截面积与充填速度和充填时间之间存在着不能有效匹配的风险,设计结果能在多大的工艺范围内进行修改,设计者并不清楚。

个人经验不同得出的内浇口截面积相差悬殊,在实践中就会出现模具适应性差的现象;生产实践中模具内浇口截面积与压铸件不匹配的情况屡见不

鲜,当这种不匹配性差距不大时,其表现并不是很明显,在模具使用中,操作人员常常会感到模具不好用;当其差距较大时就会明显的表现出来,压铸件无法成形、废品率高、质量不稳定等。

下面所述是一个真实的生产实例;这是一个桶状的壳体类零件,平均壁厚4.5mm左右;采用的合金为:ADC12,压铸件重量(包含净重和渣包)4700克,内浇口截面积460mm见附图1。

使用设备:800T压铸机压射头直径φ110。

主要工艺参数为:浇铸温度650℃、模具温度230℃、快压射行程202mm、快压射手轮开度7圈。

在生产过程中发现压铸件填充不满,表面质量差:废品率高达50%以上:从图1可以看出,这是一个形状比较简单的压铸件。

其浇排系统的设计基本上是合理的,一般情况下,上述压铸工艺是能生产出合格产品的。

针对出现的质量问题.我们本着先易后难的方针,再次对生产工艺进行了适当的调整但是,基本无效。

为此,我们根据模具和压铸机的参数画出了PQ2图:如图2所示。

从图上发现,生产发生异常的主要原因是内浇口截面积与压射系统不协调引起的。

我们知道,对于体积较大的产品,当浇口面积较小时将导致填充时间过长,型腔不能完全填充或填充不满。

制品表面出现大面积的冷隔及夹杂着大量的冷料块,整体强度严重下降;这就

要求压射系统所能达到的实际填充时间要小于压铸件需要的填充时间,压铸件需要的最长填充时间的计算可参见下式:

T=K×X×1000×(TI-TF+S×Z)/(TF-TD)

其中:T为压铸件需要的最长填充时间,单位ms,K为系数,与所用的模具材料有关,常用模具钢H13的值为0.0346,X为压铸件平均壁厚,单位mm,TI为金属液温度,单位℃,TF 为金属液最低流动温度,单位℃,S为目标固体百分率,单位%,Z为固体系数,单位%,TD 为模具温度,单位℃。

根据上式计算的充型时间为88.8ms 这是一个与工艺参数、压铸件壁厚相关,而与内浇口截面积无关的经验计算值:由P-Q2计算可知,在内浇1∶3面积为460mm时,该压铸模具和设备所组成的压铸系统所能达到的最小充型时间为86.3ms。

显然,这个值与压铸件需要的最长填充时间相差无几,在这种条件下,生产过程中就会对工艺参数要求很高,工艺的略微波动会造成压铸件表面产生各种各样的缺陷,这样的模具如果放到一台性能更高的压铸机上生产也有可能顺利的生产合格的压铸件,但在现有的压铸机上是很难正常生产的。

根据计算,当内浇口面积达到700mm2 时,系统所能达到的最小充型时间为64.9ms,这个值与压铸件需要的最长填充时间相比留有较大的调整空间,这就为压铸工艺的调整留下了充分的余地。

这样的模具基本可以适应各种不同性能的压铸设备上生产用修改后的模具试生产,操作人员普遍反映,模具好用了、废品率也下降到了3%左右。

二、内浇口形状对压铸件质量的影响

尽管压铸件内浇口的形状与压铸件的外形有很大的关系。

实际设计中更是千差万别,但是参照一些模具设计手册和一些成功的经验数据,一般都能设计出比较合理的内浇口结构。

对于各种内浇口的设计,请参阅相关资料,本文不再赘述。

下面主要就浇口设计中的局部细节对模具“适应性”的影响加以浅述。

内浇口导向角度对压铸件成型的影响在模具使用中发现,内浇口的导向角对压铸件的填充起着一个至关重要的作用,不恰当的导向角度将会导致模具的“适应性”大大降低下面以摩托车上常见的一种零件—缓冲体为例加以说明。

该产品采用的合金为:ADC12,压铸件重量(包含净重和渣包)705克,平均壁厚4.3mm,单腔内浇口面积145mm2 ;

使用设备:280T压铸机压射头直径Φ60模具结构为一模两腔,主要工艺参数为:保温温度630℃、模具温度220℃、快压射行程95mm、快压射手轮开度4.5圈。

生产过程中发现在图3所示部位产品油污、夹皮(所谓夹皮是指:压铸件局部出现分层)严重;不同的操作人员生产,废品率相差较大,这就是—个典型的模具“适应性”差的现象;技术熟练的操作人员基本上能正常生产,熟练程度稍差的人员,几乎不能正常生产。

1)从模具填充上分析

从压铸系统的浇道部分可看出,其扇形角度很小,内浇口导向角几乎为零(见图3),金属液进入型腔后就快速的冲击到型腔对面,封闭两侧的两个渣包造成图3所示的局部区域内的空气、脱模剂混和气体等无法正常排出,导致压铸件局部夹皮油污严重。

2 )从人的因素分析

人的因素方面,主要在于脱模剂的喷涂控制,由于压铸生产是采用手工喷涂脱模剂,每个人的经验不同,喷涂差异较大。

如果脱模剂喷涂过多,则产生废品,喷涂过少又易发生粘模。

由于模具排气不畅,稍微的喷涂差异,就会造成产品报废只有个别技术熟练的操作人员才能进行生产,对脱模剂喷涂量的要求,到了一个近乎苛刻的地步。

根据上述分析,解决问题的思路在于改善缺陷部位的排气;最后决定仍然利用原有的浇排系统,通过改变内浇口的导向角来改进图4。

在A处所示部位增加了内浇口的导向角。

通过内浇口导向角度的更改,改善了模具的填充质量,提高了模具的“适应性”。

浇口与压铸件本体结合处细节的处理在生产壳类零件时,经常会发生的一个问题是压铸件在内浇口处开裂,造成产品报废。

仔细观察压铸件开裂部位会发现,所有的裂纹均是沿着内浇口的前沿向压铸件内部延伸的;其形成的主要原因在于内浇口处的局部尖角所形成的内部应力较大。

而浇口的去除,多数是靠敲击去除的,操作人员在去除浇口时,由于浇口处局部受力较大,造成了压铸件开裂。

针对此类开裂问题,可对模具做一个简单的处理,消除局部尖角即可。

对模具处理后,压铸件未再发生过类似的问题。

三、结束语

通过上述实例分析,我们可以看出,压铸模具的内浇口设计对于压铸模具的“适应性”的影响是很大的,一个合理的内浇口参数是生产出优质产品、保证模具“适应性”的基础;但同时,内浇口的局部细节的处理不当往往是模具“适应性” 差的重要因素;合理的内浇口设计加上局部细节的优化组合是提高模具“适应性”的有效途径,也是改善产品质量,降低废品率的根本保证。

★ 本文公式说明:这是一个在各种参考资料上都能见到的一个经验公式,公式的计算比较筒单,需要注意的是,公式中s和z的取值是不包含其后面的%的。