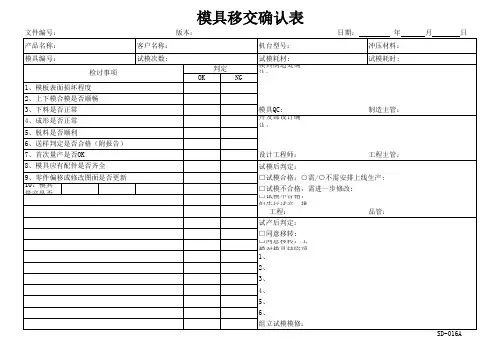

压铸模具移交确认表

- 格式:xlsx

- 大小:14.60 KB

- 文档页数:2

![模具移交检查确认表[空白模板]](https://uimg.taocdn.com/8b39ee335022aaea988f0f7d.webp)

客户项目名称产品名称模号模腔数装配组别移模日期其它其它其它其它 TE 确认/日期:其它其它其他其他无钳工检验员/日期:钳工课长确认/日期:TE经理确认/日期:钳工组长确认/日期:修模课经理确认/日期:备注:模具正式移交到注塑生产部门后,此表原稿交回TE,由TE随同客签样板一起入仓进行长期保存18、是否有附带抛光夹具如有,数量()19、水口针压块是否配平模面,且螺丝已收紧修模组长确认/日期:15.模具上防锈油是否适当?(超过2天不上机生产的需打防锈油)16. 是否安装计数器?且功能正常17. 是否有附带互换镶件如有,数量()12.顶针和行位是否有干涉13.抽芯油管接头14.模具是否已装垫脚?9. 热流道功能10.电盒是否影响吊模孔裝模11.双色模具前后模是有单独吊模孔6.模具面板沉孔空間是否夠容纳射咀7.模板撬模槽.8.热流道接线电盒是否完好3.水管接头与码模螺丝是否有干涉4. 模坯上避空位是否能裝上码模螺丝5. 模具的气管接头直径装配检查项目备注1.模具的水管接头2. 模具运水组、气咀组数字及"In","Out"标记清晰可见设计检查项目备注1、是否有将图档按照客户要求刻碟保存 设计课长确认/日期:1、除大身电极之外,其余电极可以进行回收处理2、免喷外观产品的大身电极保留期限为移模后一月,到期后自行回收利用EDM 课长确认/日期:仓库课长确认/日期:7、日期章为最新年份:( )仓库检查项目备注4、《首批量产单》是否已签核完毕5、模具照片是否已经保存完毕6、产品版本号已为最新版本号:( )1、客户已确认签结构和外观样,模具即刻移模注塑2、模具试模过程已无功能性问题3、产品是否需要后加工生产,如需要是否有要求规范SOP 标准模具移交检查确认表受控编号:XX-XXX-XX TE确认项目备注是是是是是是是是是是是是是是是是是是是是是否否否否否否否否否否否否否否否否否否否否PT1/4PT1/8都有AB 板都有N/A 快接头R1/48mm 10mm 不需要不需要不需要不需要不需要否是否不需要不需要不需要正常故障是否不需要是否。

模具移交协议书亲爱的[移交方名称]和[接收方名称]:咱们今天呀,就来好好唠唠这个模具移交的事儿。

这模具呢,就像是一个接力棒,从你们这儿呀,要稳稳地交到另一方手里啦。

一、移交的模具详情。

咱们先说这要移交的模具,这可不是随随便便的东西呢。

这个模具的具体名称是[模具名称],它的规格大概是[具体规格],就像一个独特的小伙伴,有着自己的特点。

这个模具目前的状态呢,是[详细描述模具当前状态,例如:外观无明显损坏,内部结构完整,经过了最近一次的保养等]。

它可是在之前的工作或者生产过程中,发挥了不小的作用哦。

二、移交的时间和地点。

三、移交的相关责任。

1. 移交方的责任。

移交方呀,要保证在移交的时候,这个模具是和咱们刚刚描述的状态一样的哦。

要是在移交之后发现有啥隐藏的问题,那可不行。

比如说,要是之前就知道这个模具某个小零件有点小毛病,但是没告诉接收方,这可就不地道啦。

移交方得把和这个模具有关的所有资料,像操作手册呀,如果有的话,还有之前的维修记录啥的,都一起交给接收方。

这些资料就像是这个模具的小档案,对接收方以后使用和维护这个模具可重要啦。

2. 接收方的责任。

接收方呢,在接手这个模具的时候,要仔仔细细地检查一遍。

要是有啥问题,当场就得提出来哦。

一旦接收了这个模具,那可就得好好照顾它啦。

以后这个模具在使用过程中要是出了啥问题,可不能回过头来怪移交方没交接好,当然啦,如果是移交方故意隐瞒的问题那另说。

接收方还要负责把这个模具按照正确的方式存放和使用,可不能乱来。

四、其他事项。

咱们还有一些小事情得说清楚呢。

如果在移交之后,接收方发现这个模具需要一些特殊的配件或者工具,而这些东西之前是和这个模具配套的,但是没有一起移交过来,移交方得配合接收方,把这些东西找出来交给他。

另外呀,要是在移交过程中,有啥小意外,比如说不小心碰坏了一点模具,咱们双方都要心平气和地商量怎么解决,可不能互相指责,咱们都是为了把这个模具移交的事情办好嘛。

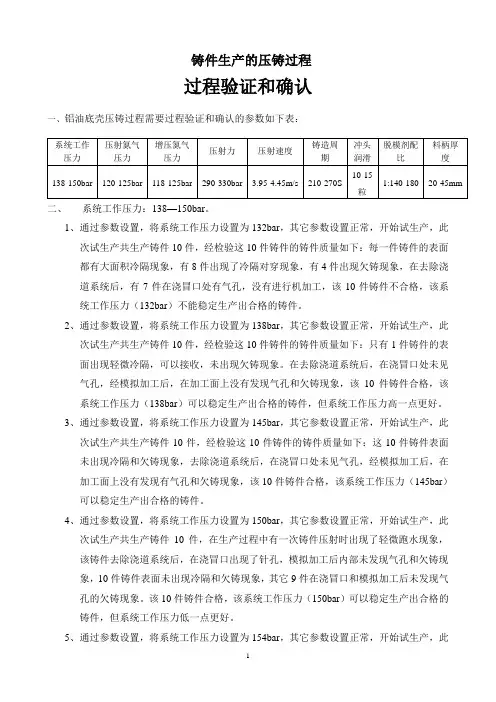

铸件生产的压铸过程过程验证和确认一、铝油底壳压铸过程需要过程验证和确认的参数如下表:二、系统工作压力:138—150bar。

1、通过参数设置,将系统工作压力设置为132bar,其它参数设置正常,开始试生产,此次试生产共生产铸件10件,经检验这10件铸件的铸件质量如下:每一件铸件的表面都有大面积冷隔现象,有8件出现了冷隔对穿现象,有4件出现欠铸现象,在去除浇道系统后,有7件在浇冒口处有气孔,没有进行机加工,该10件铸件不合格,该系统工作压力(132bar)不能稳定生产出合格的铸件。

2、通过参数设置,将系统工作压力设置为138bar,其它参数设置正常,开始试生产,此次试生产共生产铸件10件,经检验这10件铸件的铸件质量如下:只有1件铸件的表面出现轻微冷隔,可以接收,未出现欠铸现象。

在去除浇道系统后,在浇冒口处未见气孔,经模拟加工后,在加工面上没有发现气孔和欠铸现象,该10件铸件合格,该系统工作压力(138bar)可以稳定生产出合格的铸件,但系统工作压力高一点更好。

3、通过参数设置,将系统工作压力设置为145bar,其它参数设置正常,开始试生产,此次试生产共生产铸件10件,经检验这10件铸件的铸件质量如下:这10件铸件表面未出现冷隔和欠铸现象,去除浇道系统后,在浇冒口处未见气孔,经模拟加工后,在加工面上没有发现有气孔和欠铸现象,该10件铸件合格,该系统工作压力(145bar)可以稳定生产出合格的铸件。

4、通过参数设置,将系统工作压力设置为150bar,其它参数设置正常,开始试生产,此次试生产共生产铸件10件,在生产过程中有一次铸件压射时出现了轻微跑水现象,该铸件去除浇道系统后,在浇冒口出现了针孔,模拟加工后内部未发现气孔和欠铸现象,10件铸件表面未出现冷隔和欠铸现象,其它9件在浇冒口和模拟加工后未发现气孔的欠铸现象。

该10件铸件合格,该系统工作压力(150bar)可以稳定生产出合格的铸件,但系统工作压力低一点更好。

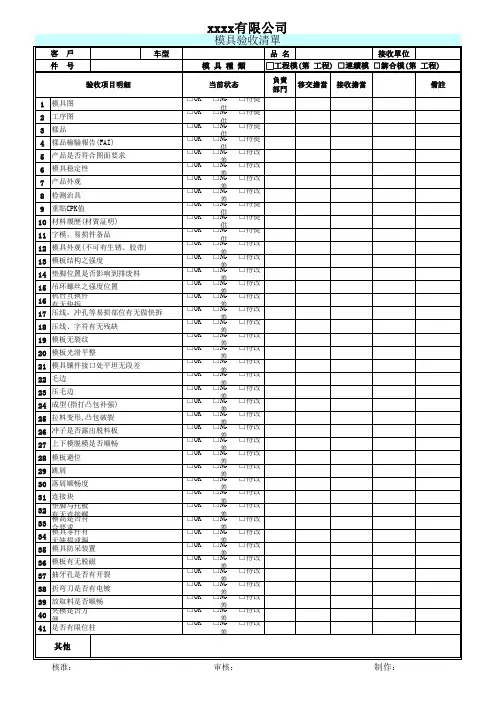

压铸模具规格查验表1.模具类型:生产用的压铸模2.模仁钢材:(需材料证明)3.模仁钢材的热处理硬度要求:4.铸拔孔:在图纸上标注的铸拔孔5.铸件的外形:有些形状是要被机械加工达成的6.铸件合金:铝合金7.铸件重量:8.压铸件的外观面:烤漆等级,要机械加工的等级(功能性的部位)9.模具分类:一模一穴10.铸件日期章:不需要11.铸件零件号码:不需要12.铸件的标示字体:版本号码13.模具的配置:客户的认可确认14.首件的认可:生产之前有客户的认可15.量具:压铸者制造特殊量具16.冲模:机械的运动形式(预估产品的寿命)17.加工夹具:需要特别加工夹具由压铸者提供压铸产品规格书1.表面处理:完全没铝屑和干净、干燥的表面2.压铸表面处理:烤漆的品质—允许一些烤漆可以覆盖的瑕疵;最高品质—放置O型环的表面3.毛边去除分模线和外缘:手工活抛光,冲切到压铸的表面4.铸拔孔毛边去除:毛边不去除;毛边将以机加来处理5.顶出销毛边去除:毛边不去除;压平;从特定位置处理去除6.平面度:依照NADCA规范之标准公差(S-4A-7);依照NADCA规范之精密公差(P-4A-7)7.尺寸:依照NADCA规范标准公差;指定尺寸依照精密公差,其它尺寸依照标准公差8.包装:个别包装压铸表面检查表1.分模线:不需要抛光;只要抛光图面上有标示;所有分模线都要抛光2.环境:正常室内使用;暴露在室外气候下3.压铸成型表面:功能等级—轻微的表面不完整性,较厚的涂装;消费者等级—依事先所同意,在正常光线条件下以()距离观察时无任何具争议性的表面不完整性图面和规格都必须包含以下的讯息1.重要、主要或次要尺寸的区域和允收水准(AQL)或PPM要求包含要做管制图之尺寸2.机加或量测所使用的基准位置和被用来做特殊检查的区域3.量测过程和特殊量具4.特别的要求和其附属区域5.注明要涂装的铸品面,指定表面之级数6.指出那里是冲切边不可接受和说明毛边去除之程度7.在订单和图面说明所有的工程设变程度8.说明哪些面可能被用来放置顶出销的地方9.一般公差表,它可以描述所有图面上非重要区域的公差10.清楚描述出所有可接受和不可接受的标准压铸件技术要求1.平面图上的未注尺寸按3D图做出2.图上未标注的线性尺寸公差表,未涵盖之处见标准NADCA S-4A-1,S-4A-2,S-4A-33.中心线的误差为±0.12mm4.除另有规定外,拔模斜度按 1.5°±20’,壁厚小于1.5mm的侧壁的出模斜度见标准NADCA S-4A-45.图上显示为锐角的地方的倒角(包括倒直角,倒圆角)必须小于0.25mm6.标识为“REF”的尺寸仅供参考7.图上尺寸为喷涂前的尺寸8.所有的螺纹孔需遮蔽9.涂层厚度要符合规格要求10.外观件所有曲线及倒圆角处必须平滑过渡11.零件必须除净毛刺12.标有“CPK”的尺寸为主要的设计参数13.内浇口残留量小于0.15mm14.顶针痕凸起0.15mm以下,凹下0.4以下15.分模面的错模量在0.12mm以下可接受16.批峰在0.08mm以下。

冲压模具开发验收移交程序(IATF16949:2016/ISO9001-2015)1.0目的规范模具开发、验收、移交流程,定义各自的职责。

使模具能够满足公司持续稳定生产,缩短模具交期,提升公司效益。

2.0适用范围适用于本公司所需正常生产的所有模具。

3.0定义3.1模具分类定义3.1.1新项目所需制作模具:指根据客户新产品需求所制作的模具。

3.1.2生产所需制作备用模具:指目前已生产中的模具,由于模具寿命、模具缺陷或内部改进等方面原因提出的需求。

3.1.3客户或客户指定第三方移管模具:指根据客户要求,从客户处或客户指定的第三方供应商移交给公司生产的模具。

4.0权责4.1技术部(主要负责新项目模具及客户移管模具)4.1.1负责新项目产品开发的技术规格书及与供应商技术澄清及确定,模具申购及开发。

4.1.2负责产品内部技术的讨论及模具技术要求的制定。

4.1.3负责与模具供应商的技术沟通及设计方案的审核。

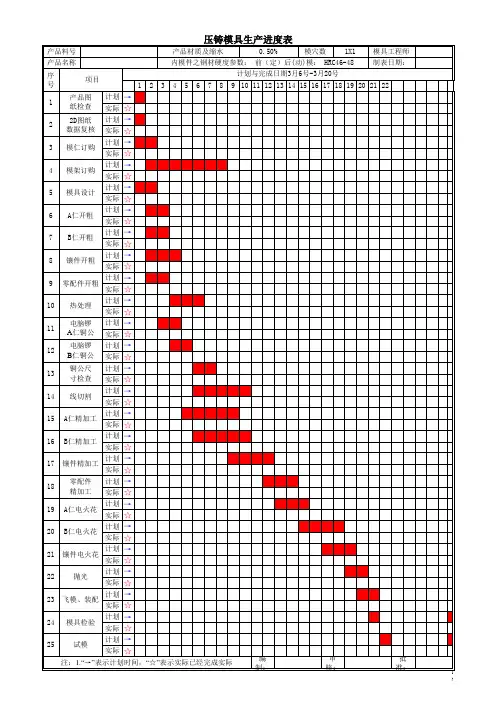

4.1.4负责模具开发制作过程的跟踪及监督(模具进度计划表)。

4.1.5参与组织确定合作模具供应商(依据供应商选择评分表)4.1.5负责组织模具的预验收、终验收、移交。

4.1.6负责内部试模及试生产工作的组织和协调。

4.1.7负责新模具图纸及所需备件的整理发行及移交。

4.1.8主导供应商培训内部模具维修人员模具维修保养工作,且填写培训记录表。

4.1.9负责模具的试生产评估并制定试生产报告依据制定模具生产产品作业操作指导书。

4.1.10参与备用模具开发的技术讨论及方案评估。

4.2采购部(负责所有外发模具的采购)4.2.1负责根据技术或生产部门提供的采购申请及技术要求,根据分类的合格供应商名录及技术部或运营部门的建议,联系供应商报价,并提供方案。

4.2.2负责组织确定合作供应商。

4.2.3负责模具价格、交期的最终确认以及合同的签订和订单的释放。

4.2.4负责商务、合同进度方面的沟通和跟踪。

4.3运营部(负责所有的模具的保管以及备用模具申请,主要负责备用模具)4.3.1负责备用模具的申请和开发。

售后服务到期移交确认单

尊敬的客户:

感谢您信任并选择我们的产品,并且在过去的一段时间里享受到了我们提供的售后服务。

为了更好地向您提供优质服务,我们将在您的售后服务到期之前提前通知您,并希望您能在此之前确认移交事宜。

现将相关事宜通知如下:

确认移交事宜:

1.服务期限:根据我们购买协议中约定的服务期限,您的售后服务将于X年X月X日到期。

在此之前,请您核实项目中是否还有需要维护或解决的问题。

2.移交人员:为了确保您能够顺利过渡至下一阶段的服务,我们将指派专业的售后服务人员提供支持和帮助。

请您核实以下人员的移交情况:(1)姓名:

职务:

(2)姓名:

职务:

(3)姓名:

职务:

3.服务内容:请您核实以下项目的服务内容,以便我们提供持续支持和维护。

(1)问题描述:

(2)解决方案:

(3)是否已解决:

4.移交准备:为了确保顺利移交,我们将根据您的需要提供相关支持和培训。

请您确认以下准备情况:

(1)技术文档和资料是否已准备就绪:

(2)培训材料和教程是否已提供:

(3)其他准备情况:

5.在此次移交之后,我们仍将提供以下支持和服务事项

(2)紧急事故响应时间:

(3)远程支持服务时间:

(4)其他:

此致

敬礼。

压铸模的制造、验收、移交程序1.0目的规范新开发项目模具的制造、验收和移交过程,确保模具质量;规范备模的制造、验收和移交过程,确保模具质量;2.0范围2.1新项目的第一副模具制造、验收和移交;2.2备模的制造、验收和移交;3.0职责3.1新开发项目模具制造、验收和移交的职责3.1.1市场开发负责《模具开发申请单》的发放、审核和汇报,项目主管负责推动《模具开发申请单》技术部意见的填写;3.1.2市场开发负责《模具制造合同》的编写、审核和汇报,总经办对《模具制造合同》批准;3.1.3项目主管负责《压铸模具制造技术协议》的编写,技术经理负责《压铸模具制造技术协议》的审核;3.1.4项目主管负责《新项目模具开发指示书》的编写和发放,技术经理负责《新项目模具开发指示书》的审核;3.1.5项目主管负责推动《模具设计评审表》的编写,并汇报反馈,技术经理负责《模具设计评审表》的审核;3.1.6门卫负责通知压铸车间验收新压铸模具、维修后模具,验模人员负责验收模具,对新模具填写《新模具验收单》,并把验收结果和模具资料提供给技术管理,对维修模具进行目视检查后,把检查通知技术管理;3.1.7技术管理负责保存模具资料,把《新模具验收单》递交给项目主管;对于维修模具,技术管理负责转达项目主管模具到达和车间目视检查情况;3.1.8项目主管负责确认是否试模,填写《试模联络单》,由技术经理审核后,让技术管理分发相关部门;3.1.9压铸车间负责按《试模联络单》要求试模;3.1.10品质检查负责按《试模联络单》要求检查铸件;3.1.11项目主管负责确认试模结果,如果需要维修模具,负责填写《模具维修指示书》,技术经理负责审核批准;3.1.12项目主管负责《模具维修指示书》发放、编写,推动维修进度;3.1.13项目主管收到新模具样品送样合格报告后,负责填写《模具移交单》,征询各部门意见后,将模具移交给压铸车间模具主管;压铸车间模具主管对《模具移交单》签字后,保存一份,即完成模具由开发到生产的移交过程;项目主管需要用电子邮件通知相关人员,新项目模具已经合格,并完成移交。

模具接收确认书

编号:()

抄送单位:

主送单位:

填单日

期:年月日

下列模具决定调于使用,接收单位已确认完成验收。

一、模具清单

二、模具保养及维护

接收单位需按采购主合同定期做好模具相关保养及维护工作,每年1月前提交当年《模具保养计划》,(刚接收的模具应在《模具接收确认书》签核后一周内提交);每季度向采购部门提交《模具履历表》,《模具维修记录表》,《模具保养记录表》以确保产品质量。

三、模具调动相关约定

模具最终调动权属熠美公司所有,接收单位不得以任何理由抗拒熠美公司进行其调动;如有调动,熠美公司须提前通知调出方(即原接收单位),调出方必须确保模具的完整及准确度,

说明:1、本单一式两份,熠美公司、接收单位各执一份。