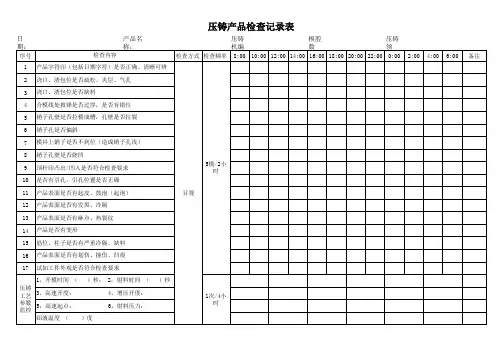

压铸模具验收检查清单

- 格式:xlsx

- 大小:37.90 KB

- 文档页数:1

模具验收单范本

模具验收单范本

一、概述

模具验收单是指在模具制造完成后,由质检部门进行的检测,并出具的一份检测报告。

该报告是对模具质量的评估,也是对模具是否符合设计要求的证明。

本文将提供一份模具验收单范本,以供参考。

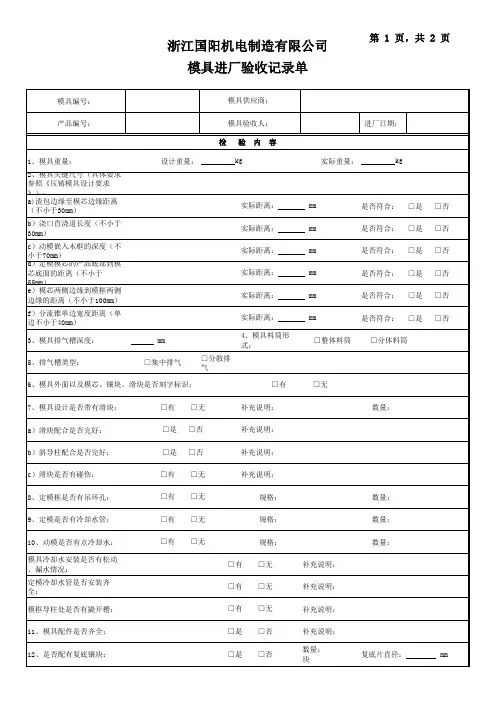

二、模具基本信息

1. 模具名称:

2. 模具编号:

3. 模具型号:

4. 模具材料:

5. 模具重量:

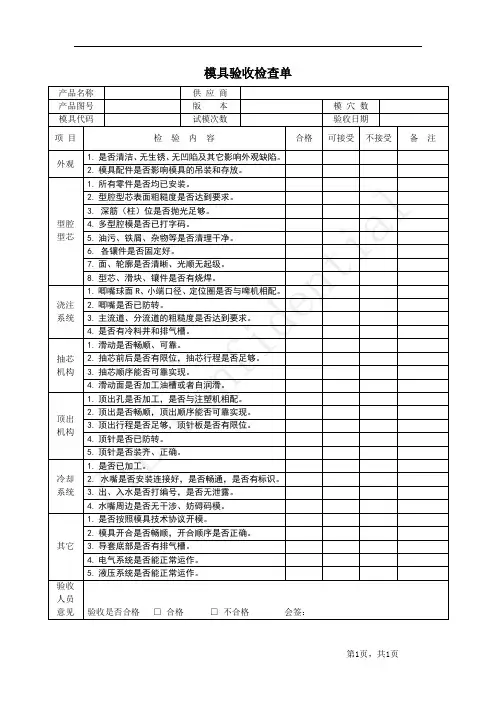

三、外观检查

1. 外观缺陷:无

2. 表面光洁度:良好

3. 喷涂情况:符合要求

4. 产品尺寸:符合设计要求

四、结构检查

1. 零件拼装情况:无误差

2. 零件间隙情况:符合要求

3. 动态配合情况:正常运转

4. 固定方式:牢固可靠

五、试模情况

1. 试模次数:10次

2. 试模材料:ABS塑料

3. 产品表面质量:良好

4. 产品尺寸偏差:小于0.05mm

5. 塑件表面气泡和痕迹情况:无明显气泡和痕迹

六、结论

1. 该模具符合设计要求,可以投入生产使用。

2. 模具制造单位:XXX公司

3. 检验员:XXX

4. 验收日期:XXXX年XX月XX日

七、备注

1. 模具制造过程中,存在一些小问题,但对模具的质量没有影响。

2. 模具使用寿命需要定期检查和维护。

八、总结

通过以上内容的详细介绍,我们可以了解到模具验收单的基本信息和要求。

在进行模具制造时,必须按照要求进行检测和验收,以保证模具的质量和使用效果。

同时,在使用过程中也需要定期检查和维护,以延长其使用寿命。

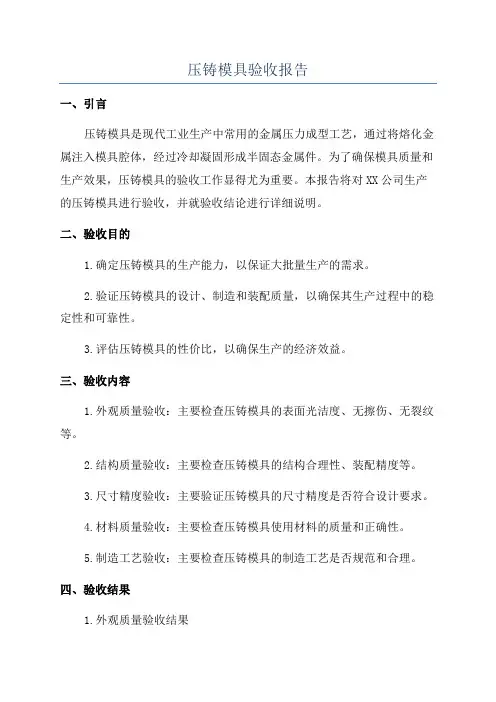

压铸模具验收报告一、引言压铸模具是现代工业生产中常用的金属压力成型工艺,通过将熔化金属注入模具腔体,经过冷却凝固形成半固态金属件。

为了确保模具质量和生产效果,压铸模具的验收工作显得尤为重要。

本报告将对XX公司生产的压铸模具进行验收,并就验收结论进行详细说明。

二、验收目的1.确定压铸模具的生产能力,以保证大批量生产的需求。

2.验证压铸模具的设计、制造和装配质量,以确保其生产过程中的稳定性和可靠性。

3.评估压铸模具的性价比,以确保生产的经济效益。

三、验收内容1.外观质量验收:主要检查压铸模具的表面光洁度、无擦伤、无裂纹等。

2.结构质量验收:主要检查压铸模具的结构合理性、装配精度等。

3.尺寸精度验收:主要验证压铸模具的尺寸精度是否符合设计要求。

4.材料质量验收:主要检查压铸模具使用材料的质量和正确性。

5.制造工艺验收:主要检查压铸模具的制造工艺是否规范和合理。

四、验收结果1.外观质量验收结果经过仔细检查,压铸模具的外观质量符合要求。

模具表面光洁度满足设计要求,没有擦伤、裂纹等缺陷。

2.结构质量验收结果通过对压铸模具的结构进行检查,发现其结构设计合理,装配精度高。

各组件安装紧密,无松动现象。

3.尺寸精度验收结果通过对压铸模具的尺寸进行检测,发现其尺寸精度在设计允许范围内,满足生产需求。

4.材料质量验收结果压铸模具使用的材料经过检查,材质正确,无明显疵点,符合设计要求。

5.制造工艺验收结果对压铸模具的制造工艺进行评估,发现其制造工艺规范,工艺流程合理,能够保证模具的质量和稳定性。

五、验收结论经过对压铸模具进行全面的验收,我们得出以下结论:1.压铸模具外观质量良好,无明显缺陷。

2.压铸模具的结构合理,装配精度高。

3.压铸模具尺寸精度满足设计要求。

4.压铸模具采用的材料质量良好。

5.压铸模具制造工艺规范,工艺流程合理。

基于以上验收结果,我们认为该压铸模具质量达到验收标准,能够满足大批量生产的需求,并具有较高的性价比。

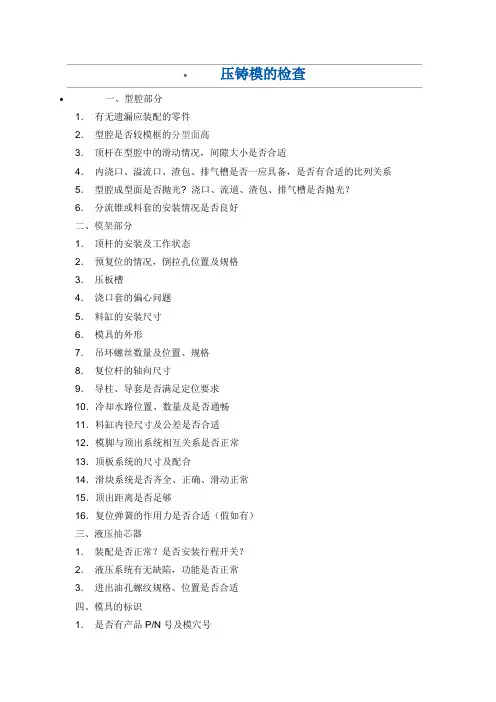

∙压铸模的检查

∙一、型腔部分

1.有无遗漏应装配的零件

2.型腔是否较模框的分型面高

3.顶杆在型腔中的滑动情况,间隙大小是否合适

4.内浇口、溢流口、渣包、排气槽是否一应具备,是否有合适的比列关系5.型腔成型面是否抛光? 浇口、流道、渣包、排气槽是否抛光?

6.分流锥或料套的安装情况是否良好

二、模架部分

1.顶杆的安装及工作状态

2.预复位的情况,倒拉孔位置及规格

3.压板槽

4.浇口套的偏心问题

5.料缸的安装尺寸

6.模具的外形

7.吊环螺丝数量及位置、规格

8.复位杆的轴向尺寸

9.导柱、导套是否满足定位要求

10.冷却水路位置、数量及是否通畅

11.料缸内径尺寸及公差是否合适

12.模脚与顶出系统相互关系是否正常

13.顶板系统的尺寸及配合

14.滑块系统是否齐全、正确、滑动正常

15.顶出距离是否足够

16.复位弹簧的作用力是否合适(假如有)

三、液压抽芯器

1.装配是否正常?是否安装行程开关?

2.液压系统有无缺陷,功能是否正常

3.进出油孔螺纹规格、位置是否合适

四、模具的标识

1.是否有产品P/N号及模穴号

2.是否有日期章、版本号

3.是否有生产厂商,型号等标识4.进、出水路是否有标识。

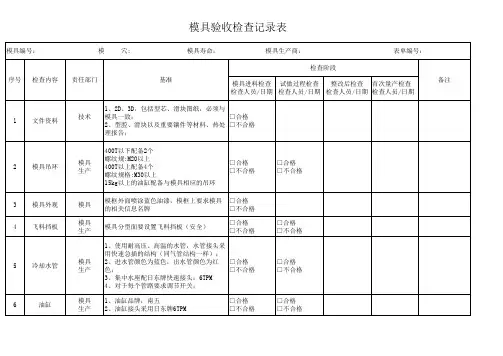

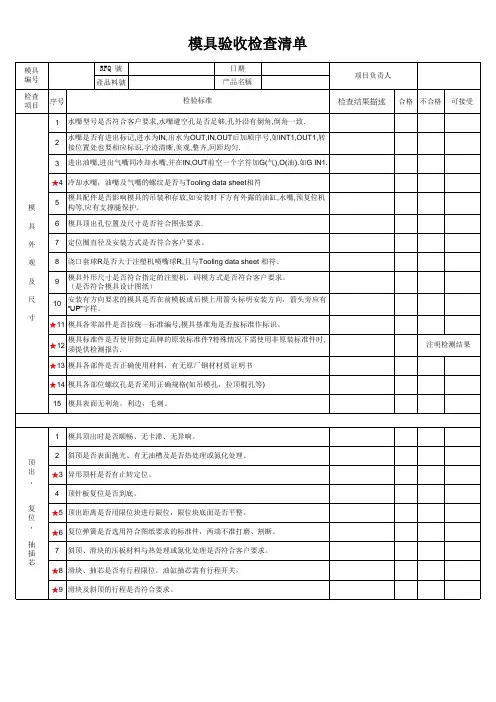

模具验收检查清单★123★45678910111234567检验结论:合格[ ] 不合格[ ]条件认可[ ] (此选项须经本公司项目负责人书面认可)签字:日期:3.所有模具出口前,须参照以上内容进行逐项检查,如有不合格项,在未经客戶確認的情况下,模具视为不合格。

2.此表中带“★”的项目须在模具加工过程中或试模前检测完成并提交详细检测报告。

1.此表中未提及内容请参见客戶提供的 <Mold Construction Guide >and< Specs>.备注:如果有些东西在这边无法安装的,或者漏掉的需要我司提出来在美国去做的也要提供相应的照片。

所有模具上的标准件装完以后才拍照片模具照片要求前模装好以后1张。

后模装好以后1张。

如果有备用件的,需要加1张。

模具合起来以后4个方向每个面一张(4张)。

装进箱以后把所有的资料放进去1张。

箱子合好后在喷了字的那个方向1张。

模具产品图纸、结构图纸、水路图纸、产品检测报告、注塑参数表、装箱单、电子文档间否齐全。

模具材料包括型号、材质证明书和处理状态是否按合同要求。

木箱是否固定牢靠。

模具装箱单物品是否齐全,摆放安全可靠.模具外观是否需特殊处理(如有特殊要求,按合同及技术要求)。

备品、备件易损件是否齐全并附明细,有无供应商名称。

模具是否用薄膜包装。

用木箱包装是否用油漆喷上模具名称、放置方向。

模具型腔是否按要求有防锈措施.模具包装滑动部件是否涂黄油。

模具是否安装锁模片,并且规格符合设计要求(三板模脱料板与后模固定)至少两片。

压铸模具规格查验表1.模具类型:生产用的压铸模2.模仁钢材:(需材料证明)3.模仁钢材的热处理硬度要求:4.铸拔孔:在图纸上标注的铸拔孔5.铸件的外形:有些形状是要被机械加工达成的6.铸件合金:铝合金7.铸件重量:8.压铸件的外观面:烤漆等级,要机械加工的等级(功能性的部位)9.模具分类:一模一穴10.铸件日期章:不需要11.铸件零件号码:不需要12.铸件的标示字体:版本号码13.模具的配置:客户的认可确认14.首件的认可:生产之前有客户的认可15.量具:压铸者制造特殊量具16.冲模:机械的运动形式(预估产品的寿命)17.加工夹具:需要特别加工夹具由压铸者提供压铸产品规格书1.表面处理:完全没铝屑和干净、干燥的表面2.压铸表面处理:烤漆的品质—允许一些烤漆可以覆盖的瑕疵;最高品质—放置O型环的表面3.毛边去除分模线和外缘:手工活抛光,冲切到压铸的表面4.铸拔孔毛边去除:毛边不去除;毛边将以机加来处理5.顶出销毛边去除:毛边不去除;压平;从特定位置处理去除6.平面度:依照NADCA规范之标准公差(S-4A-7);依照NADCA规范之精密公差(P-4A-7)7.尺寸:依照NADCA规范标准公差;指定尺寸依照精密公差,其它尺寸依照标准公差8.包装:个别包装压铸表面检查表1.分模线:不需要抛光;只要抛光图面上有标示;所有分模线都要抛光2.环境:正常室内使用;暴露在室外气候下3.压铸成型表面:功能等级—轻微的表面不完整性,较厚的涂装;消费者等级—依事先所同意,在正常光线条件下以()距离观察时无任何具争议性的表面不完整性图面和规格都必须包含以下的讯息1.重要、主要或次要尺寸的区域和允收水准(AQL)或PPM要求包含要做管制图之尺寸2.机加或量测所使用的基准位置和被用来做特殊检查的区域3.量测过程和特殊量具4.特别的要求和其附属区域5.注明要涂装的铸品面,指定表面之级数6.指出那里是冲切边不可接受和说明毛边去除之程度7.在订单和图面说明所有的工程设变程度8.说明哪些面可能被用来放置顶出销的地方9.一般公差表,它可以描述所有图面上非重要区域的公差10.清楚描述出所有可接受和不可接受的标准压铸件技术要求1.平面图上的未注尺寸按3D图做出2.图上未标注的线性尺寸公差表,未涵盖之处见标准NADCA S-4A-1,S-4A-2,S-4A-33.中心线的误差为±0.12mm4.除另有规定外,拔模斜度按 1.5°±20’,壁厚小于1.5mm的侧壁的出模斜度见标准NADCA S-4A-45.图上显示为锐角的地方的倒角(包括倒直角,倒圆角)必须小于0.25mm6.标识为“REF”的尺寸仅供参考7.图上尺寸为喷涂前的尺寸8.所有的螺纹孔需遮蔽9.涂层厚度要符合规格要求10.外观件所有曲线及倒圆角处必须平滑过渡11.零件必须除净毛刺12.标有“CPK”的尺寸为主要的设计参数13.内浇口残留量小于0.15mm14.顶针痕凸起0.15mm以下,凹下0.4以下15.分模面的错模量在0.12mm以下可接受16.批峰在0.08mm以下。

压铸模具验收报告一、引言压铸模具在工业生产中起到了至关重要的作用。

模具的质量直接关系到产品的质量以及生产效率。

为了确保模具质量的可靠性和稳定性,压铸模具验收工作是必不可少的。

本文将对一批压铸模具的验收工作进行详细的报告。

二、验收对象本次验收工作的对象是汽车零部件生产企业购置的20套压铸模具。

三、验收内容本次压铸模具的验收工作将从以下几个方面进行:1.外观验收:检查模具的外观是否完整,无明显的缺陷和损伤。

2.尺寸验收:测量模具的几何尺寸,确保其与设计要求相符。

3.材质验收:检查模具的材质是否符合要求,材质强度是否达标。

4.细节验收:检查模具的细节部位,如冷却通道、出料口等,确保其功能正常。

5.使用成本验收:评估模具的使用成本,包括制造成本和维修成本。

6.使用寿命验收:评估模具的使用寿命,是否能够满足生产需求。

7.操作性验收:评估模具的使用操作是否方便、安全。

四、验收结果通过对以上验收内容的详细检查和测量,得出以下结论:1.外观验收:所有模具的外观均完整无损。

2.尺寸验收:模具的几何尺寸基本与设计要求相符,具有较高的精度。

3.材质验收:模具的材质均符合要求,经过特殊处理,具有较高的强度和硬度。

4.细节验收:模具的细节部位设计合理,冷却通道和出料口功能正常。

5.使用成本验收:模具的制造成本相对较低,维修成本也较为可控。

6.使用寿命验收:模具的使用寿命预计能达到100万次以上,能满足企业长期生产需求。

7.操作性验收:模具的使用操作简单、方便,安全性高。

五、建议与措施1.建议定期对模具进行维护保养,保持其良好的状态。

2.建议加强员工的技术培训,提高操作技能,减少意外损坏的发生。

3.建议建立健全的模具管理制度,明确责任和权限,确保模具的安全使用。

六、结论本次压铸模具验收工作表明,所购模具的质量处于良好水平,能够满足企业的生产需求。

同时,为了确保模具能够长期稳定地使用,需要加强维护保养工作,并加强员工的培训和管理。