年产10万吨啤酒厂糖化车间设计

- 格式:doc

- 大小:225.58 KB

- 文档页数:20

目录前言 (1)第一章.全厂工艺论证 (2)1.1原料 (2)1.1.1 大麦 (2)1.1.2 啤酒酿造用水 (2)1.2麦芽制备 (2)1.3麦芽汁制备工艺 (3)1.3.1 概述 (3)1.3.2 麦汁制造的工艺要求 (3)1.3.3 麦芽与玉米的粉碎 (4)1.3.4 啤酒糖化的其他辅料 (5)1.3.7 麦芽醪的过滤 (9)1.3.8 麦汁的煮沸、酒花 (10)1.3.9 麦汁的处理 (11)1.3.10 麦汁的充氧 (13)1.4啤酒发酵 (14)1.4.1 啤酒发酵机理 (14)1.4.2 啤酒发酵工艺 (14)1.4.3 发酵温度 (15)1.4.4 罐压、CO2浓度对发酵的影响 (15)1.4.5 啤酒的过滤 (16)第二章.全厂水电气物料衡算 (17)2.1 物料衡算 (17)2.1.1 定额指标 (17)2.1.2 糖化车间物料衡算 (17)2.2热量平衡计算 (23)2.3发酵车间耗冷量计算 (31)2.3.1 工艺技术指标及基础数据: (31) (31)2.3.2 工艺冷却耗冷量Qt2.3.3 非工艺耗冷量Q: (33)n t2.4 工艺耗水量计算(含冷却水) (35)2.5 耗氧量的计算 (37)第三章.发酵车间主要设备选型计算 (39)3.1发酵罐的设计与选型 (39)3.1.1发酵罐体积确定 (39)3.1.3罐的主体尺寸 (40)四川理工学院学士学位设计3.2 发酵车间其他附属设备选型 (47)3.2.1清酒罐 (47)3.2.2种子罐 (47)3.3 车间布置 (51)3.4 设备布置选取 (52)总结 (53)参考文献 (54)致谢 (55)前言前言啤酒是国际性的低酒精度饮料酒,为广大人们所喜爱。

啤酒工业在世界范围内的发展是很快的,生产技术日益改进,尤其是六十年代后,啤酒工业在科学研究不短发展的基础上,无论在生产工艺或生产设备方面都有突飞猛进的变革,其主要表现为生产周期不断缩短,生产规模不断扩大,生产效率不断提高。

啤酒厂糖化车间(糖化麦汁)化验室设计课程设计食品科学系课程设计报告授课时间:2012 ——2013学年第一学期课程名称:食品检验实验室设计专业年级:食品质量与安全2009级计划学时:1.5周任课教师:项目名称:啤酒厂糖化车间(糖化麦汁)化验室学生姓名:学号:成绩:目录一、总体设计 (1)1.产品介绍 (1)2.项目检测 (1)3.设计规模 (2)4.实验室管理制度 (2)5.化验室条件说明及要求 (4)二、设备清单 (4)三、药品清单 (5)四、总体平面布置图 (7)五、橱柜、实验台正面、侧面示意图 (8)六、水管线路、水龙头位置图,照明灯、电插座位置示意图 (9)一、总体设计1、产品介绍啤酒是以大麦芽﹑酒花﹑水为主要原料,经酵母发酵作用酿制而成的饱含二氧化碳的低酒精度酒。

啤酒生产工艺流程大致可以分为制麦、糖化、发酵、包装四个工序。

麦芽制造:大麦(也正在试验用小麦)浸渍吸水后,在适宜的温度和湿度下发芽,发芽时产生各种水解酶,如蛋白酶、糖化酶、葡聚糖酶等,这些酶可将麦芽本身的蛋白质分解成肽和氨基酸,将淀粉分解成糊精和麦芽糖等低分子物质。

发芽到一定程度,就要中止发芽,经过干燥,制成水分含量较低的麦芽。

麦芽汁的制造:麦芽经过适当的粉碎,加入温水,在一定的温度下,利用麦芽本身的酶制剂,进行糊化(糖化)(主要将麦芽中的淀粉水解成麦芽糖),为了降低生产成本,还可以加入一定比例的大米粉做辅料(大米粉中先加水煮沸)。

制成的麦芽醪,用过滤槽进行过滤,得到麦芽汁,将麦芽汁输送到麦汁煮沸锅中,将多余的水分蒸发掉,并加入酒花。

酒花是一种植物的花,加入到啤酒中,可使啤酒带有特有的酒花香味和苦味,同时,酒花中的一些成分还具有防腐作用,可延长啤酒的保藏期。

发酵:麦芽汁经过冷却后,加入酵母菌,输送到发酵罐中,开始发酵。

传统工艺分为前发酵和后发酵,分别在不同的发酵罐中进行,现在流行的做法是在一个罐内进行前发酵和后发酵。

前发酵主要是利用酵母菌将麦芽汁中的麦芽糖转变成酒精,后发酵主要是产生一些风味物质,除去啤酒中的异味,并促进啤酒的陈熟,这一期间,控制一定的罐内压力,使后酵时产生的二氧化碳保留在啤酒中。

啤酒糖化车间制度一、糖化车间生产流程及组织架构糖化车间是啤酒生产车间中的核心环节之一,其生产流程主要包括原料准备、糖化酶的活化和糖化反应三个阶段。

为了保证糖化车间的生产效率和产品质量,应建立完善的组织架构,包括车间主任、糖化工程师、操作人员等。

二、糖化车间的安全生产制度安全生产是糖化车间的首要任务,必须建立严格的安全生产制度,包括员工必须佩戴安全帽、工作服等个人防护装备,在操作过程中必须严格遵守工艺操作规程和操作程序,不得擅自修改或调整设备。

三、糖化车间的质量管理制度质量管理是确保产品质量的关键环节。

应建立严格的质量管理制度,包括严格控制原料的采购和验收,确保原料的质量符合要求;加强糖化酶的管理,包括活化条件的控制和糖化酶的使用前后的检测等;加强工艺参数的控制,包括温度、时间等参数的准确调整和记录。

四、糖化车间的生产计划与调度制度为了确保糖化车间的生产效率,应建立合理的生产计划和调度制度。

首先,根据市场需求和销售计划,确定糖化车间的生产任务;然后,根据生产任务确定原料的供应计划;在生产过程中,根据车间的实际生产情况,及时调整生产计划和调度,确保生产任务的完成。

五、糖化车间的设备维护保养制度设备维护保养是确保糖化车间正常运转的重要环节。

应建立完善的设备维护保养制度,包括定期对设备进行检修和保养,及时更换磨损严重的零部件,确保设备的可靠性和稳定性。

六、糖化车间的能源管理制度能源管理是提高生产效率和降低生产成本的重要手段之一、应建立科学合理的能源管理制度,包括糖化过程中的水、电、气等能源的节约利用;加强能源设备的维护保养,提高能源利用率;推广节能技术和设备。

七、糖化车间的人员培训制度人员培训是保证糖化车间正常运转和提高工作效率的重要措施。

应建立完善的人员培训制度,包括新员工入职培训和在职培训两个方面。

通过培训,提高员工的工作技能和操作能力,确保工作顺利进行。

总之,建立合理的糖化车间制度是保证啤酒生产质量和效益的重要环节。

目录第一章绪论 (2)第一节设计背景及前景 (2)第二节设计主要工艺参数 (3)第二章厂址选择 (3)第一节厂址选择的重要性 (3)第二节厂址选择的原则 (3)第三节厂址选择从投资和经济效益考虑 (4)第四节厂址选择的结果 (4)第三章啤酒厂总平面设计 (4)第一节总平面的设计的基本原则 (4)第二节啤酒厂的组成 (5)第三节占地面积的估算 (5)第四章啤酒生产工艺 (5)第一节麦芽制造工艺流程 (5)第二节啤酒酿造工艺流程 (6)第五章物料衡算 (8)第一节基础数据 (8)第二节 100 kg原料(麦芽+大米)生产12°淡色啤酒的物料衡算 (9)第三节生产100 L12°啤酒的物料衡算 (10)第四节年产10万吨12°淡色啤酒物料衡算 (11)第六章热量衡算 (13)第一节糖化和糊化用水耗热量Q (14)1 (14)第二节糊化锅中米醪煮沸耗热量Q2第三节第二次煮沸前混合醪升温至70℃的耗热量Q (15)3 (16)第四节第二次煮沸混合醪的耗热量Q4第五节洗槽水耗热量Q (17)5 (17)第六节麦汁煮沸过程耗热量Q6第七节总论 (18)第七章耗冷量计算 (19)第一节发酵工艺流程示意图 (19)第二节工艺技术指标及基础数据 (19)第三节工艺耗冷量Qt (20)第四节非工艺耗冷量Qnt (22)第八章耗水量计算 (23)第九章耗电量的计算 (25)1、糖化工序用电量 (25)2、发酵工艺用电量 (27)3、包装工段用电量 (28)第十章设备选择及工厂布局 (28)第一节设备选择原则 (28)第二节设备的选择 (29)一、预处理车间设备 (29)二.制麦车间 (30)三.糖化车间 (30)四.发酵车间 (32)五.过滤车间 (33)六.罐装车间 (33)七.热量供应车间 (33)第三节工厂布局 (34)一、生产车间工艺设计的原则 (34)二、工厂布局 (35)第十一章食品工厂卫生问题 (36)第一节卫生设施的要求: (36)第二节卫生设施: (36)第三节防虫蛇措施: (36)第四节防鼠措施 (36)第十二章三废处理方案 (37)第一节废水和节水技术 (37)一、啤酒废水的产生与特点 (37)二、废水处理技术 (37)三、节水技术 (37)第二节废气处理 (38)第三节垃圾处理 (38)参考文献: (39)1年产10万吨啤酒工厂设计说明书第一章绪论我国盛产大米,所以大米一直是我国啤酒酿造广泛使用的一种辅助原料,添加量在25%左右。

年产10万吨啤酒厂设计摘要本文主要是简要的介绍年产10万吨10度淡色啤酒厂的工厂设计。

它主要包括啤酒开展,啤酒原料,啤酒厂建设的目的,啤酒厂的规划,啤酒工艺计算、啤酒厂设备的计算和重点设备的计算,啤酒厂的开展状况,啤酒厂资金的估算等方面的内容主要是糖化车间的工艺。

本设计一共画二X 图:全厂平面布置图、工艺流程图。

本文设计的工厂采用3班倒的工作制,每天工作时间24小时,除去设备清洗和升温时间4小时,实际生产时间按20小时计,本设计设计了一个年产量10万吨啤酒厂主车间平面图与项目工艺方案的设计原那么、方法、程序、设备、等等。

关键词:啤酒厂工厂设计工艺流程Annual production capacity of 100,000 tons Brewery DesignAbstractThis paper is a brief introduction to an annual output of 100,000 tons of 10 degrees pallens brewery plant design. It is mainly the development of beer, beer raw materials, the purpose of building a brewery, breweries planning process of beer, the brewery equipment of puting and Calculation of key equipment, the development of breweries, brewery funding estimates, and so focused on the process of saccharification workshop. The design plans were drawn 2: Layout of the entire plant, Process Flow Diagram.In this paper, the use of 3 factories in the working shifts, working 24 hours a day, except for equipment cleaning and heating time 4 hours, the actual production time by 20 hours, the design tells the story of a 100,000 tons annual output of the main workshop Brewery project plan and process design principles, methods, procedures, equipment, and so on.Key words: brewery pallens saccharifying pot目录摘要Abstract II第1章绪论错误!未定义书签。

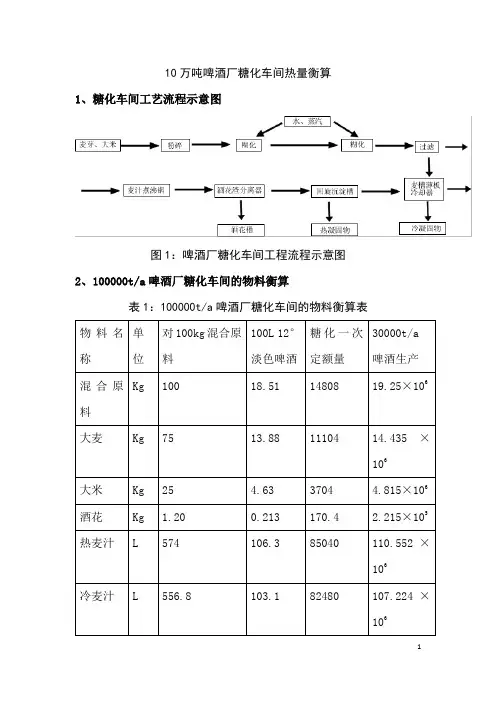

10万吨啤酒厂糖化车间热量衡算1、糖化车间工艺流程示意图图1:啤酒厂糖化车间工程流程示意图2、100000t/a啤酒厂糖化车间的物料衡算表1:100000t/a啤酒厂糖化车间的物料衡算表啤酒厂糖化工艺流程图2:啤酒厂糖化工艺流程图3、糖化用水耗热量Q1根据工艺,糊化锅加水量为:G1=(3704+740.8)×4.5=20001.6(kg)式中,3704kg为糊化一次大米粉量,740.8kg为糊化锅加入的麦芽粉量(为大米量的20%)而糖化锅加水量为: G2=10363.2×3.5=36271.2(kg)式中,10363.2kg为糖化一次糖化锅投入的麦芽粉量,即11104-740.8=10363.2(kg)而11104为糖化一次麦芽定额量。

故糖化总用水量为:G W=G1+G2=36271.2+10363.2=46634.4(kg) 自来水的平均温度取t1=18℃,而糖化配料用水温度t2=50℃,故耗热量为:Q1=(G1+G2)cw(t1-t2)= 46634.4×(50-18) 4.18=6.238×106 (KJ) 3.1第一次米醪煮沸耗热量Q2由糖化工艺流程图(图3)可知:Q2= Q21+Q22+Q233.2.1 糖化锅内米醪由初温t0加热到100℃的耗热量Q21Q21=G米醪C米醪(100−t0)计算米醪的比热容C米醪根据经验公式C容物=0.01[(100-ω)c0+4.18ω]进行计算。

式中ω为含水百分率;c0为绝对谷物比热容,取c0=1.55KJ/(Kg·K).C麦芽=0.01[(100-6)1.55+4.18×6]=1.71KJ/(Kg·K)C大米=0.01[(100-13)1.55+4.18×13]=1.89KJ/(Kg·K)C米醪=(G大米C大米+G麦芽C麦芽+ G1C w)(G大米+G麦芽+ G1)=3704×1.89+740.8×1.71+20001.6×4.183704+740.8+20001.6=3.76 KJ/(Kg·K)(2) 米醪的初温t0设原料的初温为18℃,而热水为50℃,则t0=[(G大米C大米+G麦芽C麦芽)×18+ G1C w×50]G米醪C米醪=[(3704×1.89+740.8×1.71)×18+20001.6×4.18×50]24446.4×3.76=47.1℃其中G米醪=3704+740.8+20001.6=24446.4(kg)(3)把上述结果代如1中,得:Q21=24446.4×3.76(100-47.1)=4862486.746 KJ3.2.2 煮沸过程蒸汽带出的热量Q22设煮沸时间为40min,蒸发量为每小时5%,则蒸发水量为:G V1=G米醪×5%×4060=24446.4×5%×4060=814.88 Kg故Q22= G V1I=814.88×2257.2=1839347.136KJ 式中,I为煮沸温度(约为100℃)下水的汽化潜热(KJ/Kg)3.2.3 热损失Q23米醪升温和第一次煮沸过程的热损失约为前两次的耗热量的15%,即:Q23=15%(Q21+Q22)3.2.4 由上述结果得:Q2=1.15(Q21+Q22)=1.15(4862486.746+1839347.136)=7707108.964 KJ3.3 第二次煮沸前混合醪升温至70℃的耗热量Q3按照糖化工艺,来自糊化锅的煮沸的米醪与糖化锅中的麦醪混合后温度应为63℃,故混合前米醪先从100℃冷却到中间温度t0。

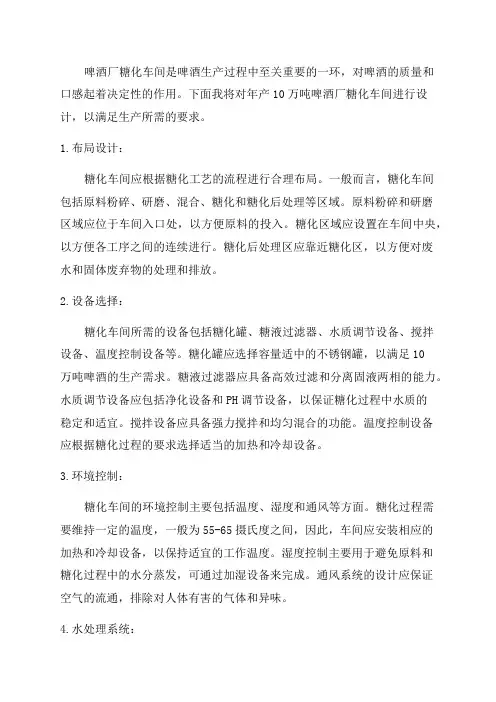

啤酒厂糖化车间是啤酒生产过程中至关重要的一环,对啤酒的质量和口感起着决定性的作用。

下面我将对年产10万吨啤酒厂糖化车间进行设计,以满足生产所需的要求。

1.布局设计:糖化车间应根据糖化工艺的流程进行合理布局。

一般而言,糖化车间包括原料粉碎、研磨、混合、糖化和糖化后处理等区域。

原料粉碎和研磨区域应位于车间入口处,以方便原料的投入。

糖化区域应设置在车间中央,以方便各工序之间的连续进行。

糖化后处理区应靠近糖化区,以方便对废水和固体废弃物的处理和排放。

2.设备选择:糖化车间所需的设备包括糖化罐、糖液过滤器、水质调节设备、搅拌设备、温度控制设备等。

糖化罐应选择容量适中的不锈钢罐,以满足10万吨啤酒的生产需求。

糖液过滤器应具备高效过滤和分离固液两相的能力。

水质调节设备应包括净化设备和PH调节设备,以保证糖化过程中水质的稳定和适宜。

搅拌设备应具备强力搅拌和均匀混合的功能。

温度控制设备应根据糖化过程的要求选择适当的加热和冷却设备。

3.环境控制:糖化车间的环境控制主要包括温度、湿度和通风等方面。

糖化过程需要维持一定的温度,一般为55-65摄氏度之间,因此,车间应安装相应的加热和冷却设备,以保持适宜的工作温度。

湿度控制主要用于避免原料和糖化过程中的水分蒸发,可通过加湿设备来完成。

通风系统的设计应保证空气的流通,排除对人体有害的气体和异味。

4.水处理系统:糖化过程需要大量的水,因此,糖化车间应配备适当的水处理系统。

水处理系统主要包括预处理、软化、脱气、过滤和消毒等工艺。

预处理环节主要用于去除水中的悬浮物、泥沙和有机物等杂质。

软化环节用于去除水中的硬度物质,以保证水质的稳定。

脱气环节主要用于去除水中的气体,以减少糖化过程中的气泡和气味。

过滤和消毒环节用于最后的水质处理,确保水质符合糖化过程的要求。

5.废水处理:糖化车间产生大量的废水,对环境造成污染。

为了解决这个问题,糖化车间应配备完善的废水处理系统。

废水处理系统应包括初级处理、中级处理和终级处理等环节。

文献综述课题名称:10万吨/年8度纯生啤酒厂生产工艺初步设计班级:1101学号:1132050137姓名:索秀艳指导教师:韩秋菊2015年3月26日适的销售价格和市场定位,又要对工厂现有的生产条件有一个基本估计,是否具备生产纯生啤酒的技术基础和装备基础,特别是对整个酿造过程的污染控制能力和对现有产品质量的管理能力,不能盲目地生产所谓“纯生啤酒”,更不应该盲目地进行纯生啤酒生产条件的投入。

要生产纯生啤酒,必须满足以下基本条件]2[:①首先要具有生产良好的、纯正爽口酒基的装备和技术水平,同时啤酒要具有良好的非生物稳定性。

②能有效地控制啤酒生产过程中在制品及产品的一次污染和二次污染,并最终保持产品的无菌状态,具有良好的生物稳定性。

③对一切与物料接触的气源、水源、添加剂、辅助材料和包装材料,都能从供应商及自身的条件获得良好的无菌条件或具有良好的消毒灭菌条件。

④具有先进的微生物监测条件,能有效地对生产过程进行适时检测,保证不出现假阳性和假阴性的检测结果。

⑤工人和技术人员应具有一定的文化素质和技术素质,特别是具有明确的无菌操作意识。

3.纯生啤酒的国内现状以及发展趋势目前,我国居民的餐饮和消费习惯发生转变,促使国内社会消费结构的升级,也对啤酒行业的产品结构升级和产品创新提出更高的要求。

在今天的酝酿市场销售工作的重点是保持低价格尽管原材料价格的增加,同时保持利润]3[。

目前酶在酿酒的主要目标是专注于获得更高的提取收益率,提高衰减控制,延长啤酒过滤周期运行,缩短蒸煮周期,减少啤酒损失和成熟时间]4[。

当80后、90 后新生消费群体成为新的消费主力,他们的消费理念与习惯也更多的得到人们的关注。

强调“感官型”消费,追求时尚、健康以及个性化、差异化是他们最为突出的特征,而近年来顺应发展的啤酒企业也不断创新,以改变行业内同质化竞争的局面。

纯生啤酒采用无菌膜过滤技术除去酵母菌和杂菌,同普通啤酒热杀菌相比,不仅能够延长保质期,而且最大程度地保持了啤酒的风味和营养物质。

啤酒产糖化车间工艺流程设计(总28页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除《发酵工艺设计》30200t/a啤酒厂糖化车间工艺流程设计设计人:汪海宾学校:开封大学专业:生物化工工艺班级: 09生化 1学号: 98指导老师:胡斌杰2011年10月目录一、绪论······················································设计的目的设计思想啤酒酿造业存在的问题二、设计任务书················································三、生产工艺流程图及生产过程··································啤酒糖化的流程与说明 (5)原辅料预处理 (6)麦芽汁的制备 (8)糊化........................................................... (8)糖化........................................................... (9)过滤........................................................... (10)麦汁煮沸与酒花的添加........................................................... (10)麦汁热凝固物的沉淀........................................................... (11)麦芽汁冷................................................................... .. (11)四、30200t/a啤酒厂糖化车间的物料衡算·······················工艺技术指标及基础数据11100kg原料(75%麦芽,25%大米)生产12°淡色啤酒的物料衡算 (12)生产100L 12°淡色啤酒的物料衡算 (13)啤酒厂糖化车间的物料衡算五、啤酒厂糖化车间生产设备的设计与选型························5 1.啤酒厂糖化设备的组合方式.糊化设备功能用途糊化锅容积的确定糊化锅的主要尺寸换热面积糖化设备糖化锅容积的确定糖化锅的主要尺寸加热面积过滤槽煮沸锅回旋沉淀槽········································六、环境保护(啤酒工厂三废处理)········································、三废概况················································、三废的治理··降低废水污染强度的措施废水处理方法防尘、除尘噪音的防治······································七、设计评价和总结············································八、参考文献···················································前言啤酒是以优质大麦芽为主要原料,啤酒花为香料,经过制麦芽、糖化、发酵等工序制成的富含营养物质和二氧化碳的酿造酒。

年产十万吨啤酒厂设计 Company number:【0089WT-8898YT-W8CCB-BUUT-202108】长江师范学院Array课程设计说明书课题名称:年产10万吨啤酒工厂设计设计人:王博学号: 201班级: 2013级生物工程 1 班指导教师:***设计时间:生命科学与技术学院本设计是年产10万吨啤酒厂生产流程的设计,以大麦、大米为主要原料,酒花为辅料,经过糊化,糖化,煮沸,过滤,冷却,发酵而成。

设计内容主要包括工厂的布局设计,发酵的工艺流程,物料衡算,车间布置的设计,发酵罐的选型与设计。

本次设计所采用的发酵罐为圆筒体锥底发酵罐,糖化方法为双醪浸出糖化法,发酵方法采用下面发酵法。

设计的图纸主要包括发酵罐结构图,生产车间设备布置图,工厂总平面图,生产工艺流程图。

此次设计在保证啤酒生产的基本条件下,对生产技术与生产设备进行了优化选择,旨在提高啤酒质量、降低生产成本。

关键词:啤酒;糖化;发酵;发酵罐第一章总论设计的任务及要求本设计是年产量为10万吨的8度啤酒发酵车间工艺设计,重点是物料衡算、设备选型及论证、重点设备的详细设计、车间的布置、绘制图纸(发酵工艺流程图、发酵车间平面布置图、工厂平面设计图、发酵罐图)。

设计的依据和原则综合运用大学三年所学课程,参考《酿造酒工艺学》、《生物工程设备》、《化工原理》、《食品标准与法规》、《生物工程工厂设计概论》,查阅有关资料、文献,搜集必要的技术资料,工艺参数与数据,进行生产方法的选择,工艺流程与工艺条件的确定与各种计算。

设计出来的啤酒厂须符合相关规定和要求,以现代化建设为中心服务目标。

在工厂设备上,要求投资小、效率高、稳定性强、机械化程度高、环境污染小。

在工艺技术方面,解放思想,积极采用新技术,力求现实性和先进性。

在经济效益上,要求投资少,回报高,低成本,收益快,合理利用现有资源。

设计的目的与可行性设计的目的本设计将我们学到的知识应用到实践中来。

一方面,为即将到来的实习生活巩固专业技能。

课程设计说明书题目:年产10万吨啤酒工厂发酵车间设计专业课程设计任务书设计题目:年产10万吨啤酒工厂发酵车间设计学号:学生姓名:专业:指导教师姓名:系主任:一、主要内容及基本要求主要内容:1.拟在湘潭市西郊羊牯塘选择厂址新建年产10万吨啤酒工厂2.设计范围:以发酵车间为主体设计,只做初步设计。

3.以生产工艺(流程)设计为主导,为其它配套专业(如全厂总平面、土建、采暖通风、水电、环保、行政管理、技术经济与概算等单项工程设计)提供设计依据和提出要求,兼顾非工艺设计。

基本要求:生产方案和平面布局合理,工艺流程设计和设备选择及生产技术经济指标具有先进性与合理性,工艺计算正确,绘图规范,综合指标达到同类工厂先进水平,“三废”环保符合国家有关规定。

二、重点研究的问题生产工艺流程的选择和设计;物料衡算;发酵主车间布置设计以及专业设备选型。

三、进度安排(指导教师填写)四、应收集的资料及主要参考文献(指导教师填写)[1]管敦仪主编,啤酒工业手册(上)[M]. 轻工业出版社,1985:69-346[2]管敦仪主编,啤酒工业手册(中)[M]. 轻工业出版社,1985:33-108[3]管敦仪主编,啤酒工业手册(下)[M]. 轻工业出版社,1985:12-207[4]张学群、张柏青,啤酒工艺控制指标及检测手册[M]. 中国轻工业出版社,1993[5]刘芳,啤酒工业废水治理技术研究[J]. 酿酒科技,1999,(9):47-51[6]吴延东,啤酒工厂糖化设备的组合比较[J]. 酿酒科技,2002,(1):33-37[7]李大勇,啤酒工厂糖化工艺选择[J]. 酿酒科技,2002,(3):22-30[8]王坚,啤酒高浓度发酵工艺技术要点[J]. 山西食品科技,2000(5):58-63[9]乔玉胜,啤酒麦汁一段冷却新技术[J]. 酿酒科技,2001, (2):20-24[10]无锡轻工业学院,轻工业部上海轻工业设计院组编,食品工厂设计基础[M]. 中国轻工业出版社,1992:8-262[11]中国食品发酵工业研究院,中国海诚工程科技股份有限公司,江南大学主编.食品工程全书(第三卷)食品工业工程[M]. 中国轻工业出版社,2005[12]P.F.斯坦伯里,A.惠特克.发酵工艺学原理[M]. 中国医药科技出版社,1992[13]王念春.啤酒厂自动化控制方案的设计与实现[J]. 测控自动化,2004.1[14]郑岳传. 现代化啤酒厂设备的选择[J]. 食品与发酵工业,2001, 5:75-84目录第一章总论1.1 设计的任务及要求 (1)1.2 设计依据和原则 (1)第二章厂址选择及布置2.1 厂址选择 (2)2.2 各类建(构)筑物的布置 (2)第三章发酵车间工艺流程3.1 工艺流程说明 (4)3.2 发酵生产工艺流程图 (7)第四章物料衡算4.1 基础数据 (8)4.2 100kg原料生产12o P淡色啤酒物料衡算 (8)4.3 生产100L 12o P淡色啤酒物料衡算 (9)4.4 年生产10万吨12o P浅色啤酒物料衡算 (9)第五章设备的设计与选型5.1 发酵车间主要设备 (11)5.2 设备选择5.2.1 发酵过程采用微机控制系统进行分布式控制 (12)5.2.2 过滤设备 (12)5.2.3 3CIP系统 (13)5.2.4 酵母系统 (13)5.2.5 关于缩短传统发酵周期的设备组合 (13)5.2.6 配备高浓稀释设备 (13)第六章环境保护及综合利用6.1 环境保护6.1.1 执行标准 (14)6.1.2 污染物及治理方法 (14)6.2 副产品的综合利用 (14)参考文献 (15)第一章总论1.1 设计的任务及要求设计题目:年产10万吨啤酒工厂发酵车间设计设计内容:认真完成年产十万吨啤酒厂吨啤酒厂的基本设计工作,计划将厂址选在湘潭市西郊,本设计的重点是发酵车间。

2.2.1糖化车间工艺流程示意图(图2-1)粉碎糊化糖化过滤麦槽麦汁煮沸锅酒花渣分离器回旋澄淀槽薄板冷却器酒花糟热凝固物冷凝固物图2-1啤酒厂糖化车间工艺流程示意图第三章主要设备计算与选型3.1发酵罐的计算与选型3.1.1 发酵罐的选型圆筒体锥底立式发酵罐(简称锥形罐),已广泛用于上面或下面发酵啤酒生产。

它与传统的发酵方式相比有如下特点:a锥形发酵罐具有锥形罐底,所以前发酵结束后回收酵母非常方便。

b 锥形发酵罐在罐体上设有冷却部件,冷却面积能够满足工艺降温要求,锥底部分也设有冷却部件,以利于酵母的沉降和保存。

而且膳体自身进行保温处理,大大降低冷耗。

c锥形发酵罐是密封容器,可以进行CO2洗涤,也方便回收CO2,可做发酵罐及贮酒罐。

d罐内的发酵液由于罐体的高度而产生的CO2梯度以及冷却方位的控制,可以使发酵液形成自下而上的自然对流。

对流情况与罐体的形状、大小和冷却系统都有着密切的关系。

e锥形发酵罐易于实现自动化控制,操作十分方便,还可以进行自动清洗,改善了劳动条件和卫生条件。

f锥形发酵罐向立面发展,节约了大量的站地面积。

锥形发酵罐的规格很多,—般常用的规格见表3-1[10]。

其D:H1.5—6均可取得良好的效果。

但从以往的设计和使用情况来看,控制D:H=1:2—4的范围较合适。

锥底角α一般采用60°或75°为宜。

本设计采用为α为60°。

麦汁、酵母、啤酒均由锥底口进入或排出,发酵结束后回收酵母方便,所采用的酵母菌株应该是凝集沉淀性好的酵母菌种。

锥底表面尽可能打光,这样有利于酵母的沉降和排除。

3.1.2 发酵罐的冷却设备罐体设夹套冷却,冷媒采用25%的乙二醇或乙醇间接冷却,也可用液氨直接冷却。

冷却面积要能够满足工艺上降温要求。

啤酒发酵罐的冷却面积可参考表3-2计算[11]。

上述简体面积视圆柱体部分高度可分为2—3段均匀分布,上段冷带的顶部一般设置在工作液面以下150mm;锥体部分也应设一段冷带,冷带面积一般为锥表3-1 锥形发酵耀常用规格表3-2 发酵耀冷却面积参考值体般设置在工作液面以下150mm;锥体部分也应设一段冷带,冷带面积一般为锥体表面积的1/3左右,冷却面积区域应小于锥体表面积的1/3左右,冷却面积区域应小于锥体表面积的70%,冷却区域应尽量靠近锥体底部,以有利于酵母的沉降和保存[12,13]。

年产12万吨啤酒厂糖化车间设计本设计的内容摘要:啤酒,但是酿造原理却是一样的。

在整个酿造过程中,大体可以分为四大工序:麦芽制造;麦汁制备;啤酒发酵;啤酒包装与成品啤酒。

其中麦汁制造是啤酒生产的重要环节,它包含了对原料的糊化、液化、糖化、麦醪过滤和麦汁煮沸等处理工艺。

设计从实际生产出发,确定出生产10万吨啤酒所需要的物料量,热量和糖化车间内的常用设备如糊化锅、糖化锅、过滤槽、煮沸锅、沉淀槽及薄板冷却器的主要尺寸、选型以及其他辅助设备、管道的选型。

设备均是现今国内常用的类型,具有一定的先进性。

而且对整个车间的布局进行了设计,包括设备布置图,工艺流程图等。

关键词:糖化锅物料衡算热量衡算一、前言:啤酒是全世界分布最广,也是历史最悠久的酒精性饮料,它的酒精度低、营养丰富、有益于人的健康,因而有“液体面包”之美称,受到众人的喜爱。

我国最新的国家标准规定:啤酒是以大麦芽(包括特种麦芽)为主要原料,加酒花,经酵母发酵酿制而成的、含二氧化碳的、起泡的、低酒精度(2.5%~7.5%,V/V)的各类熟鲜啤酒。

目前,我国人均啤酒消费量虽然已接近22升,但中西部地区仅在10升左右,8亿多人口的农村人均连5升不到。

因此,我国啤酒市场还拥有很大的挖掘潜力,消费量仍将保持增长。

啤酒品种很多,一般可根据生产方式,按产品浓度、啤酒的色泽、啤酒的消费对象、啤酒的包装容器、啤酒发酵所用的酵母菌等种类来分类。

◆根据原麦汁浓度分类啤酒酒标上的度数与白酒上的度数不同,它并非指酒精度,它的含义为原麦汁浓度,即啤酒发酵进罐时麦汁的浓度。

主要的度数有18、16、14、12、11、10、8度啤酒。

日常生活中我们饮用的啤酒多为11、12度啤酒。

◆根据啤酒色泽分类淡色啤酒——色度在5-14EBC之间。

淡色啤酒为啤酒产量最大的一种。

浅色啤酒又分为浅黄色啤酒、金黄色啤酒。

浅黄色啤酒口味淡爽,酒花香味突出。

金黄色啤酒口味清爽而醇和,酒花香味也突出。

浓色啤酒——色泽呈红棕色或红褐色,色度在14-40EBC之间。

浓色啤酒麦芽香味突出、口味醇厚、酒花苦味较清。

黑色啤酒——色泽呈深红褐色乃至黑褐色,产量较低。

黑色啤酒麦芽香味突出、口味浓醇、泡沫细腻,苦味根据产品类型而有较大差异。

◆根据杀菌方法分类鲜啤酒——啤酒包装后,不经巴氏灭菌的啤酒。

这种啤酒味道鲜美,但容易变质,保质期7天左右。

熟啤酒——经过巴氏灭菌的啤酒。

可以存放较长时间,可用于外地销售,优级啤酒保质期为120天。

◆根据包装容器分类瓶装啤酒——国内主要为640ml和355ml两种包装。

国际上还有500ml和330ml等其他规格。

易拉罐装啤酒——采用铝合金为材料,规格多为355ml。

便于携带,但成本高。

桶装啤酒——材料一般为不锈钢或塑料,容量为30升。

啤酒经瞬间高温灭菌,温度为72°C,灭菌时间为30秒。

多在宾馆、饭店出现,并专门配有售酒机。

由于酒桶内的压力,可以保持啤酒的卫生。

二、啤酒生产工艺流程啤酒生产分为两大部分:麦芽制造和啤酒酿造。

麦芽制造工艺流程:原料(大麦)→浸渍→发芽→干燥→除根啤酒酿造工艺流程:糖化用水洗糖用水酒花↓↓↓原料(麦芽,大米)→粉碎→糖化→麦汁过滤→麦汁煮沸↑↑酵母冲氧啤酒的生产过程大体可以分为四大工序:麦芽制造;麦汁制备;啤酒发酵;啤酒包装与成品啤酒。

1 麦芽制造大麦是酿制啤酒的主要原料,是先将其制成麦芽,再用于酿酒。

大麦在人工控制的外界条件下进行发芽和干燥的过程,即为麦芽制造,简称“制麦”。

发芽后的新鲜麦芽称绿麦芽。

绿麦芽经干燥后称干麦芽。

麦芽制造过程如下:大麦→预处理→浸麦→发芽→干燥→除根→成品麦芽传统的制麦过程分为三个阶段:(1)精选后的大麦,浸渍水中,使达到发芽所需要的水分,此阶段为大麦浸渍。

(2)浸渍后的大麦,在人工控制的条件下进行发芽,利用发芽过程形成的酶系,使大麦的内容物质进行分解,变为麦芽,此阶段为人工发芽。

(3)发芽完毕的绿麦芽,利用热空气进行干燥和焙焦此阶段为麦芽焙燥。

新型的制麦方法,常运用浸渍时充分供氧的理论,使大麦在浸渍吸水过程中,即开始萌芽。

边浸渍,边发芽,使浸渍和发芽合为一个生产阶段,大大缩短了生产时间。

大麦发芽的目的是使麦粒内部产生一定数量的水解酶,并利用这些水解酶,分解胚乳的贮藏物质,使其进行合理的降解。

(1)胚乳细胞壁的部分或全部降解,使焙燥后的麦粒变得疏松,更易粉碎,内容物质更易溶出。

→(2)麦粒的胶质聚糖物质充分降解,使麦芽浸出物的粘度大大降低。

(3)胚乳的部分淀粉和蛋白质进行合理降解,形成一部分低分子水溶性物质,这些物质是组成麦汁的主要成分。

麦芽焙燥的作用是使绿麦芽的水分降低,发芽停止,便于去根和贮藏。

但麦芽焙燥并不只是一个简单的水分蒸发过程,它还同时进行了复杂的生化变化,使焙燥后的麦芽具有独特的香味和色泽。

麦芽焙燥系根据制造不同的麦芽类型,采取不同的焙燥方法,以适应酿制不同类型的啤酒。

2 麦汁制备麦汁制备通常在工厂又称为糖化。

麦芽及辅料必须经过这个过程,制成各种成分含量适宜的麦汁,才能由酵母发酵酿成啤酒。

麦汁制造的全过程,可分为麦芽及辅料的粉碎、醪的糖化、过滤,以及麦汁煮沸、冷却五道工序。

将粉碎的谷粒/麦芽于水在糊化锅/糖化锅中混合。

糊化锅/糖化锅是一个巨大的金属容器:匹配CIP清洗系统与加热系统、搅拌装置以及大量自控装置。

在糊化锅/糖化锅中,将难溶性的淀粉和蛋白质转变成为可溶性麦芽汁。

麦芽汁在被泵入煮沸锅之前需要先在过滤槽中去除其中的麦糟。

过滤后的麦汁进入煮沸锅后,混合物被煮沸以吸取酒花的味道,并起色和消毒。

在煮沸后,加入酒花的麦芽汁被泵入回旋沉淀槽,除去不需要的酒花剩余物和不溶性的蛋白质。

洁净的麦芽汁从回旋沉淀槽中泵出后,被送入热交换器冷却。

随后,麦芽汁中被加入酵母,开始进入发酵工序。

3 啤酒发酵冷麦芽汁添加酵母后,开始发酵作用。

啤酒发酵是一项非常复杂的生化变化过程,在啤酒酵母所含酶系的作用下,其主要变化产物是酒精和二氧化碳,另外还有一系列的发酵副产物,如醇类、醛类、酸类、酯类、酮类和硫化物等。

这些发酵产物决定了啤酒的风味、泡沫、色泽和稳定性等各项理化性能,使啤酒具有其独特的典型性。

不同的酿造者,由于采用了不同的酵母菌株,从而衍生出不同的发酵工艺和生产出不同类型的啤酒。

传统的啤酒发酵方法,可分为上面发酵和下面发酵两种类型。

前者采用上面酵母和较高的发酵温度;后者采用下面酵母和较低的发酵温度。

这两种啤酒风味不同,各具特点。

啤酒发酵过程分主发酵(又名前发酵)和后发酵两个阶段。

酵母繁殖和大部分可发酵性糖类的分解以及酵母的一些主要代谢产物,均在主发酵阶段完成。

后发酵是前发酵的延续,必须在密闭容器中进行,使残留糖分分解所形成的二氧化碳溶于酒内,达到饱和;并使啤酒在低温下陈酿,促进酒的成熟和澄清。

由于科学技术的不断发展,啤酒发酵过程中的一些变化机制,正逐步为人们所掌握。

为了缩短发酵周期,提高发酵设备利用率,人们在传统的发酵技术上,又创造了许多新型发酵方法,如搅拌发酵、高温发酵、加压发酵、连续发酵等,并且创造了多种新型发酵容器。

4 啤酒包装与成品啤酒啤酒经过后发酵或后处理,口味已经达到成熟,二氧化碳已经饱和酒内,酒液也已逐渐澄清,此时再经过机械处理,使酒内悬浮的轻微粒子最后分离,达到酒液澄清透明的的程度,即可包装出售。

啤酒的包装方式系根据销售的需要而为,有瓶装啤酒,罐装啤酒和桶装啤酒。

在包装啤酒之前,必须将啤酒澄清,啤酒的澄清系指啤酒与其所含的固体粒子分离的过程。

啤酒在贮藏期间,因酵母逐渐沉降和部分不稳定的蛋白质-单宁复合物的析出、凝集、沉淀而逐步变得澄清。

这种自然澄清的现象,主要由于固液相的不同相对密度而产生的,沉降速度较慢,只能使啤酒达到一定的澄清程度,对其中极轻微的粒子则很难在较短时间内完全沉淀下来。

要使成品啤酒达到澄清透明,富有光泽的程度,则必须通过机械方法进行处理。

这些机械澄清方法可以除去啤酒中的酵母和细菌以及微小的混浊物质粒子,不仅使啤酒外观富有吸引力,而且大大改善了啤酒的生物稳定性和非生物稳定性。

啤酒机械澄清的方法分为:(1)啤酒过滤;(2)啤酒离心分离。

啤酒过滤就是让流体通过分离介质,使其中的固体从流体中分离出来。

在酒中,一些具有较高表面活性的物质如蛋白质、酒花物质、色素物质、高级醇、酯类等都易被过滤介质吸附一定数量。

其过滤方式有:滤棉过滤;硅藻土过滤;板式过滤。

它们因其过滤介质不同而有各自的优缺点。

但是我们在啤酒过滤过程中必须重点控制以下几个方面:(1)压力差;(2)过滤前后啤酒的混浊度;(3)菌含量(特别对无菌过滤要求而言);(4)生物和非生物稳定性的试验;(5)啤酒损失;(6)二氧化碳含量的降低值;(7)含氧量的升高值;(8)助滤剂对风味影响的试验。

啤酒的离心分离就是离心机中离心力将固体粒子从液体中分离出来。

当啤酒澄清后,就该进行啤酒生产的最后一道工序啤酒的包装,它对啤酒的质量和外观有直接的影响。

在包装过程中应做到以下要求:(1)严格的无菌要求,包装后的啤酒应符合卫生标准;(2)在包装过程中应减少二氧化碳损失,以保证啤酒口味和泡沫性能;(3)在包装过程中应尽量避免与空气接触,防止因氧化作用而影响啤酒的风味稳定性和非生物稳定性。

三、糖化车间设备选型原则1.设备的选型必须是先进、成熟,运行可靠或经过鉴定推广的新设备。

2.应结合麦汁制备的特点,选择机械化程度高,效率高,能耗较低,噪音较小,易于清洁卫生的专业设备,并适当考虑自动化水平。

3.设备的型式必须结构较简单,制造较容易,易损零件更换容易,维修方便,在使用上易于操作和装拆。

同时其选用材料适应物料性质和食品卫生的要求。

4.设备的能力应满足生产需要,一般根据每次糖化的热麦汁量和设备的有效容积。

5.回旋沉淀槽的容量能满足生产要求,其结构应符合技术条件要求。

四、啤酒糖化工艺综述麦芽汁是糖化车间制备的。

糖化车间具有一切用来溶解麦芽成分的设备。

(一)糊化、糖化糖化的目的就是要将原料(包括麦芽和辅助原料)中可溶性物质尽可能多的萃取出来,并且创造有利于各种酶的作用条件,使很多不溶性物质在酶的作用下变成可溶性物质而溶解出来,制成符合要求的麦汁,并得到较高的收得率。

糖化过程使一项非常复杂的生化反应过程,也是啤酒生产中重要环节。

糖化的要求是麦芽汁的浸出物收得率要高,浸出物的组成及其比例符合产品的要求。

而且要尽量减少生产费用,降低成本,这与糖化温度、时间、醪液浓度及pH有很大的关系,例如糖化温度和时间的变动,就会影响麦芽汁中糖与糊精的比例,从而影响啤酒的发酵度口味,所以在糖化操作中要严格控制温度、时间、糖化醪的浓度及pH等各项因素,以保证产品的产量和质量的稳定。

糖化方法一般分为两种,即全麦芽啤酒的糖化方法和加辅料啤酒的糖化方法。

根据我国国情,国内常用第二种方法,又称复式糖化法或双醪糖化法。