数控机床的机械传动结构

- 格式:pptx

- 大小:6.27 MB

- 文档页数:122

数控机床的主轴部件一般包括主轴、主轴轴承和传动件等。

对于加工中心,主轴部件还包括刀具自动夹紧装置、主轴准停装置和主轴孔的切屑消除装置。

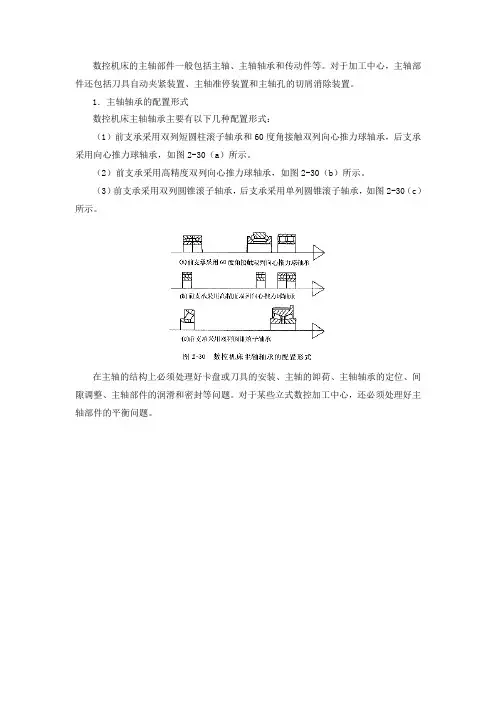

1.主轴轴承的配置形式数控机床主轴轴承主要有以下几种配置形式:(1)前支承采用双列短圆柱滚子轴承和60度角接触双列向心推力球轴承,后支承采用向心推力球轴承,如图2-30(a)所示。

(2)前支承采用高精度双列向心推力球轴承,如图2-30(b)所示。

(3)前支承采用双列圆锥滚子轴承,后支承采用单列圆锥滚子轴承,如图2-30(c)所示。

在主轴的结构上必须处理好卡盘或刀具的安装、主轴的卸荷、主轴轴承的定位、间隙调整、主轴部件的润滑和密封等问题。

对于某些立式数控加工中心,还必须处理好主轴部件的平衡问题。

2.主轴的自动装夹和切屑消除装置在加工中心上,为了实现刀具在主轴上的自动装卸,其主轴必须设计有自动夹紧机构。

例如自动换刀数控立式镗铣床(JCS-018)的主轴部件如图2-31所示。

3.主轴准停装置加工中心的主轴部件上设有准停装置,其作用是使主轴每次都准确地停在固定不变的周向位置上,以保证自动换刀时主轴上的端面键能对准刀柄上的键槽,同时使每次装刀时刀柄与主轴的相对位置不变,提高刀具的重复安装精度,从而可提高孔加工时孔径的一致性。

另外,一些特殊工艺要求,如在通过前壁小孔镗内壁的同轴大孔,或进行反倒角等加工时,也要求主轴实现准停,使刀尖停在一个固定的方位上,以便主轴偏移一定尺寸后,使大刀刃能通过前壁小孔进入箱体内对大孔进行镗削。

目前,主轴准停装置很多,主要分为机械式和电气式两种。

JCS-018加工中心采用电气准停装置,其原理见图2-32。

在带动主轴旋转的多楔带轮1的端面上装有一个厚垫片4,垫片上装有一个体积很小的永久磁铁3,在主轴箱箱体的对应于主轴准停的位置上,装有磁传感器2。

当机床需要停车换刀时,数控装置发出主轴停转的指令,主轴电动机立即降速,在主轴以最低转速慢转几圈、永久磁铁3对准磁传感器2时,磁传感器发出准停信号,该信号经放大后,由定向电路控制主轴电动机停在规定的周向位置上。

数控机械传动知识点总结一、数控机床的传动方式1. 机械传动机械传动是数控机床上常用的传动方式,主要包括齿轮传动、链传动、带传动等。

在数控机床中,齿轮传动多用于主轴传动,链传动多用于变速传动,而带传动则多用于传动副的传动。

2. 电气传动电气传动是借助电机实现传动,采用变频器和伺服系统实现步进传动或闭环控制,因此能够实现高速、高精度的传动效果。

3. 液压传动液压传动主要通过液压缸来实现工件夹紧、换刀、换位、旋转等功能。

液压传动具有功率密度大、传动平稳、操作方便等特点,因此在数控机床上应用广泛。

二、机械传动的知识点1. 齿轮传动(1) 齿轮传动的分类按传动方式分为平行轴齿轮传动和直角轴齿轮传动;按齿轮传动比分为等速齿轮传动和非等速齿轮传动。

(2) 齿轮的参数和计算齿轮的参数主要包括模数、齿数、分度圆直径、齿顶高等,计算齿轮的参数需要考虑传动比、中心距、齿轮厚度等。

(3) 齿轮的制造和精度齿轮的制造主要包括铸造、锻造、车削和磨削等工艺,在制造过程中需要控制齿轮的模数、齿数、齿顶隙、齿根圆等参数,以保证齿轮的精度。

2. 链传动(1) 链传动的工作原理链传动依靠链条的柔性来传递动力,链条包括链轮、链板和滚子,在传动过程中需要保证链条的张紧和润滑。

(2) 链条的计算和设计链条的计算主要包括链条的尺寸、链轮的选择、链条的轴距、链条的张紧方式等,需要根据实际传动功率和工作条件来确定。

3. 带传动(1) 带传动的分类带传动分为平动带传动和皮带传动,其中平动带传动主要用于长距离传递功率,而皮带传动主要用于变速传动和工作环境要求较严格的场合。

(2) 带传动的设计和计算带传动的设计需要考虑带速比、中心距、带轮尺寸、带条数、张紧装置等参数,同时还需要考虑带传动的强度和工作效率。

三、电气传动的知识点1. 电机的分类与特点电机根据使用场合可以分为交流电机和直流电机,根据工作原理可以分为异步电机和同步电机,根据结构形式可以分为开放式电机和封闭式电机。

数控机床的主传动系统一、主传动装置1.数控机床主传动系统的特点(1)转速高、功率大(2)调速范围宽(3)主轴能自动实现无级变速,转速变换迅速可靠(4)数控机床的主轴组件具有较大的刚度、较高的精度和高的耐磨性能(5)在加工中心上,还具有安装刀具和刀具交换所需的自动夹紧装置,以及主轴定向准停装置,以保证刀具和主轴、刀库、机械手的正确啮合。

(6)为了扩大机床功能,一些数控机床的主轴能实现C轴功能(主轴回转角度的控制)2.数控机床主传动装置(1)带有二级齿轮的变速装置确保低速时输出大扭矩,扩大恒功率调速范围,以满足机床重切削时对输出扭矩特性的要求。

(2)采用定比传动装置定比传动装置常用同步齿形带或三角带连接电机与主轴,避免了齿轮传动引起的振动与噪声。

(3)采用电主轴电主轴传动方式大大简化了主轴箱体与主轴的结构,主轴部件的刚性更好。

但主轴输出扭矩小,电机发热对主轴影响较大,需对主轴进行强制冷却。

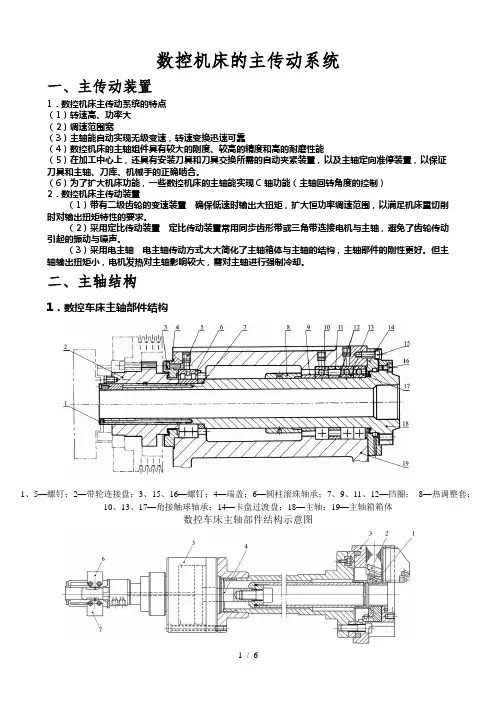

二、主轴结构1.数控车床主轴部件结构1、5—螺钉;2—带轮连接盘;3、15、16—螺钉;4—端盖;6—圆柱滚珠轴承;7、9、11、12—挡圈;8—热调整套;10、13、17—角接触球轴承;14—卡盘过渡盘;18—主轴;19—主轴箱箱体数控车床主轴部件结构示意图(2)主轴准停装置1—驱动爪; 2—卡爪; 3—卡盘;4—活塞杆;5—液压缸; 6、7—行程开关液压驱动动力的自定心夹盘2.数控加工中心(镗、铣床)主轴部件结构 (1)刀具夹紧装置和切屑清除装置1-刀架;2-拉钉;3-主轴;4-拉杆;5-碟形弹簧;6-活塞;7-液压缸(或气缸);8、10-行程开关;9-压缩空气管接头;11-弹簧;12-钢球;13-端面键数控立式加工中心主轴部件1-多楔带轮;2-磁传感器;3-永久磁铁;4-垫片;5-主轴主轴准停装置的工作原理3.内装电主轴的主轴部件结构1-刀具系统;2、9-捕捉轴承;3、8-传感器;4、7-径向轴承;5-轴向推力轴承;6-高频电动机;10-冷却水管路;11-气-液压力放大器用磁悬浮轴承的高速加工中心电主轴部件电主轴主要融合了以下技术: (1)高速电机技术 其关键技术是高速度下的动平衡。

数控机床的传动原理数控机床的传动原理是指数控机床中各个传动装置及其工作原理。

数控机床是一种通过计算机程序控制的机床,通过电子设备来控制各个传动装置的运行,实现加工工件。

数控机床的传动原理主要包括主轴传动、进给传动和辅助传动。

首先,主轴传动是数控机床的核心传动部分,主要用于带动刀具在工件上进行切削。

主轴传动系统通常由电机、主轴和主轴的传动装置组成。

电机通过电力转换为机械能,通过传动装置将动力传递给主轴,进而带动刀具旋转。

主轴传动有直接传动和间接传动两种形式。

直接传动中,电机直接连接到主轴上,通过轴承来支撑和传递动力;间接传动中,电机通过皮带或齿轮等传动装置间接驱动主轴。

在传动过程中,要保证主轴的转速和刀具的进给速度与程序控制保持一致,从而实现精确的加工。

其次,进给传动是数控机床的另一个重要传动部分,用于实现工件在坐标轴方向上的移动。

进给传动系统通常由电机、轴承、螺杆和导轨等组成。

电机通过传动装置将动力传递给螺杆,螺杆通过导轨的导向作用,将运动转化为位置变化或长度变化。

在这个过程中,电机的转速和螺杆的螺距决定了进给速度,而导轨的刚度和精度则影响了加工的精度。

进给传动还可以根据需要实现不同的进给方式,如直线进给和圆弧进给等。

最后,辅助传动是数控机床的辅助传动部分,主要用于控制机床工作台或刀库等附属装置的运动。

辅助传动通常由电机、齿轮、链条、传动杆等组成。

电机通过传动装置将动力传递给附属装置,使其按设定的路径进行运动。

辅助传动的工作原理类似于主轴传动和进给传动,都需要精确的控制和配合,以确保机床的准确性和稳定性。

总结起来,数控机床的传动原理涉及到主轴传动、进给传动和辅助传动等多个方面,通过电机和传动装置将动力传递给机床的各个部件,实现加工过程的控制和操作。

这些传动装置的正确运行和配合是数控机床正常工作和保证加工质量的关键所在。

只有充分理解和应用这些传动原理,才能更好地操作和维护数控机床,提高加工效率和产出质量。