W11对称式三辊卷板机

- 格式:doc

- 大小:173.00 KB

- 文档页数:3

卷板机工作原理及技术特点卷板机工作原理及技术特点在两个下辊筒的中间对称位置上有上辊筒i,上辊筒能在垂直方向调节,使置于上下辊筒间的板料4得到不同的弯曲半径。

下辊筒是主动的,安装在固定的轴承内,由电动机通过齿轮减速器使其同方向同转速转动,上辊是被动的,安装在可作上下移动的轴承内。

大型卷板机上辊的调节是机械或液压的,小型卷板机中常为手动调节。

一、卷板机的工作原理卷板机可分为三辊卷板机和四辊卷板机两类。

三辊卷板机又可分为对称式与不对称式两种。

卷板机的工作原理,为对称式三辊筒卷板机的辊筒断面图,辊筒沿轴向具有一定的长度,以使板料的整个宽度受到弯曲。

在两个下辊筒的中间对称位置上有上辊筒i,上辊筒能在垂直方向调节,使置于上下辊筒间的板料4得到不同的弯曲半径。

下辊筒是主动的,安装在固定的轴承内,由电动机通过齿轮减速器使其同方向同转速转动,上辊是被动的,安装在可作上下移动的轴承内。

大型卷板机上辊的调节是机械或液压的,小型卷板机中常为手动调节。

工作时板料置于上下辊间,压下上辊,使板料在支撑点间发生弯曲,当两下辊转动时,由于摩擦力作用使板料移动,从而使整个板料发生均匀的弯曲。

根据上述弯曲原理可知,只有当板料与上辊筒接触到的部分,才会达到所需要的弯曲半径,因此板料的两端边缘各有一段长度没有接触上辊,不发生弯曲,称为剩余直边,剩余直边长度约为两下辊距离的一半。

不对称三辊筒卷板机的辊筒断面图,上辊筒1是位于下辊筒2的上面,另一辊筒3在侧面,称为侧辊筒。

上下两辊筒是由同一电动机旋转的。

下辊能上下调节,调节的最大距离约等于能卷弯钢板的最大厚度。

侧辊筒3是被动的,能沿倾斜方向调节。

弯曲时,将板料4送人上下辊筒,然后调节下辊将板料压紧,产生一定的摩擦力,再调节侧辊的位置,当上下辊由电动机驭动旋转时,板料发生弯曲。

这种不对称三辊筒卷板机的优点是板的两端边缘也能得到弯曲,剩余直边的长度比对称式三辊卷板机缩小很多,其值不到板厚的两倍。

三辊卷板机卷圆技巧要领

三辊卷板机卷圆技巧要领包括:

一、圆弧走向

1.首先确定圆弧起始位置并将卷板机切入该位置。

2.根据图纸要求选择及调整卷板速度,从起始位置切起。

3.运用圆弧走向的技巧,调整切削深度,确保表面毛糙度及尺寸精度。

4.将卷板机慢慢向外侧推出,完成卷圆动作,并用卷板机正向移动进行定位,确保圆弧形状及尺寸精度。

二、延伸动作

1.卷板机圆弧走向时,只需要调整切削深度及切削速度,圆弧方向不能变化。

2.当圆弧部分完成后,卷板机转向延伸,从而形成卷圆。

3.调整卷板机圆弧走向,以控制整个延伸动作的平滑度,同时也要注意表面光洁度及直径大小的精度。

4.延伸动作完成后,将卷板机垂直移动,完成卷圆工作。

三、测量检查

1.圆弧及延伸动作完成后,将卷板机垂直移动,完成卷圆工作。

2.检查表面光洁度、圆弧尺寸及孔样等细节要求,并确保相关尺寸达到图纸要求。

3.确认各部分材料及角度的精度以及表面质量,保证产品质量及零部件加工的正确性。

4.完成上述工作后,将产品送入应用系统,确认产品的性能及其功能。

以上就是关于三辊卷板机卷圆技巧要领的简要介绍,如果能正确使用,可以有效提高生产效率及产品质量。

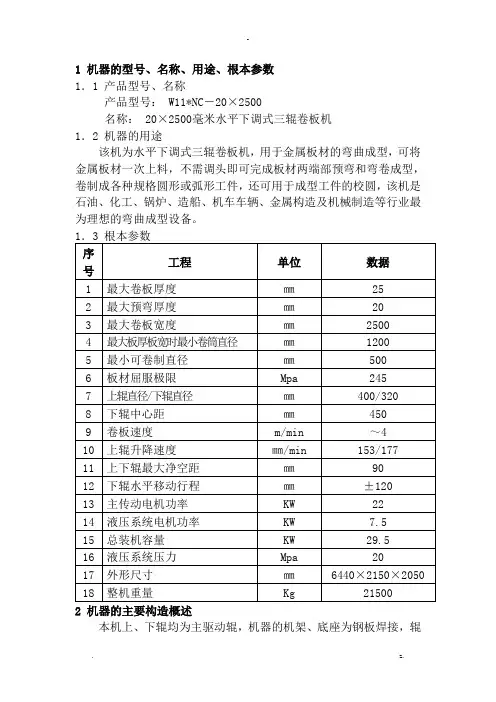

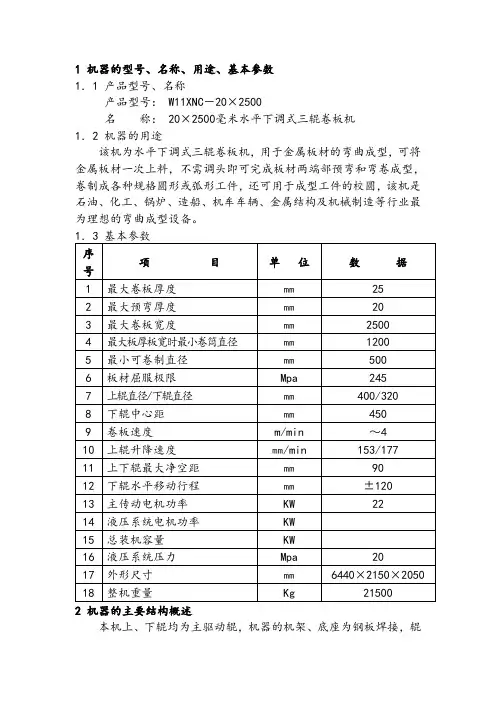

1 机器的型号、名称、用途、根本参数1.1 产品型号、名称产品型号: W11*NC-20×2500名称: 20×2500毫米水平下调式三辊卷板机1.2 机器的用途该机为水平下调式三辊卷板机,用于金属板材的弯曲成型,可将金属板材一次上料,不需调头即可完成板材两端部预弯和弯卷成型,卷制成各种规格圆形或弧形工件,还可用于成型工件的校圆,该机是石油、化工、锅炉、造船、机车车辆、金属构造及机械制造等行业最为理想的弯曲成型设备。

2 机器的主要构造概述本机上、下辊均为主驱动辊,机器的机架、底座为钢板焊接,辊子为锻钢件〔上辊为50Mn,下辊为42CrMo〕,上辊主传动由22KW电机通过行星减速机驱动,下辊由1QJM32-1.0液压马达及齿轮驱动,三个工作辊均为主动辊。

上辊升降运动由安装在底座两端的的油缸驱动,下辊水平移动由安装在底座侧面的水平移动油缸驱动,上辊升降运动的位移量和下辊水平移动的位移量由显示器显示。

为便于成型筒体工件的卸料,机器上辊左端设有液压倾倒轴承体,右端尾部设有平衡拉杆机构,以保证倾倒轴承体倾倒后上辊悬空始终处于平衡状态〔如倾倒轴承体倾倒后上辊不能保持平衡,可调节此机构〕。

机器的上下辊位移采用NC自动调整,使液压系统驱动下的辊子位移的同步精度到达规定值,移动量有数字显示。

整机构造图见图2-1。

3 机器传动系统3.1 主传动机构上辊传动线速度约为4m/min,是由22KW带制动电机驱动行星齿轮减速器,经联轴器直接与上辊联接,带动上辊正反转动,能确保在传动中准确定位,操作方便。

具体构造见图3-1。

下辊传动的线速度约为4 m/min,由液压马达通过齿轮传动使两下辊转动,卷制不同板材筒件的实际线速度不同,由液压系统控制调节。

详见图3-2。

3.2 辅助传动机构上辊升降、下辊水平移动及倒头立起与倒下,为辅助传动系统。

4 液压系统(见系统原理图4-1)本机的液压驱动为开式系统,电机额定功率为7.5KW,额定工作压力为20MPa,用于驱动下辊油马达旋转系统油缸的升降。

1 机器的型号、名称、用途、基本参数1.1 产品型号、名称产品型号: W11XNC-20×2500名称: 20×2500毫米水平下调式三辊卷板机1.2 机器的用途该机为水平下调式三辊卷板机,用于金属板材的弯曲成型,可将金属板材一次上料,不需调头即可完成板材两端部预弯和弯卷成型,卷制成各种规格圆形或弧形工件,还可用于成型工件的校圆,该机是石油、化工、锅炉、造船、机车车辆、金属结构及机械制造等行业最为理想的弯曲成型设备。

2 机器的主要结构概述本机上、下辊均为主驱动辊,机器的机架、底座为钢板焊接,辊子为锻钢件(上辊为50Mn,下辊为42CrMo),上辊主传动由22KW电机通过行星减速机驱动,下辊由液压马达及齿轮驱动,三个工作辊均为主动辊。

上辊升降运动由安装在底座两端的的油缸驱动,下辊水平移动由安装在底座侧面的水平移动油缸驱动,上辊升降运动的位移量和下辊水平移动的位移量由显示器显示。

为便于成型筒体工件的卸料,机器上辊左端设有液压倾倒轴承体,右端尾部设有平衡拉杆机构,以保证倾倒轴承体倾倒后上辊悬空始终处于平衡状态(如倾倒轴承体倾倒后上辊不能保持平衡,可调节此机构)。

机器的上下辊位移采用NC自动调整,使液压系统驱动下的辊子位移的同步精度达到规定值,移动量有数字显示。

整机结构图见图2-1。

3 机器传动系统3.1 主传动机构上辊传动线速度约为4m/min,是由22KW带制动电机驱动行星齿轮减速器,经联轴器直接与上辊联接,带动上辊正反转动,能确保在传动中准确定位,操作方便。

具体结构见图3-1。

下辊传动的线速度约为4 m/min,由液压马达通过齿轮传动使两下辊转动,卷制不同板材筒件的实际线速度不同,由液压系统控制调节。

详见图3-2。

辅助传动机构上辊升降、下辊水平移动及倒头立起与倒下,为辅助传动系统。

4 液压系统(见系统原理图4-1)本机的液压驱动为开式系统,电机额定功率为,额定工作压力为20MPa,用于驱动下辊油马达旋转系统油缸的升降。

生产的三辊机械卷板机工作原理与结构:该三辊机械卷板机结构形式为三辊对称式,上辊在两下辊中央对称位置通过锥齿轮传动作垂直升降运动,通过主减速机的末级齿轮带动两下辊齿轮啮合作旋转运动,为卷制板材提供扭矩。

规格平整的塑性金属板通过卷板机的三根工作辊(二根下辊、一根上辊)之间,借助上辊的下压及下辊的旋转运动,使金属板经过多道次连续弯曲,产生永久性的塑性变形,卷制成所需要的园筒、锥筒或它们的一部分。

该三辊机械卷板机缺点是板材端部需借助其它设备进行预弯。

三辊机械卷板机关键技术及创新点:省电节能,耗电量只有同类产品的一半;以W1120X2000三辊机械卷板机为例,主电机功率为7.5kW,辅电机功率为4kW,现市场上同类产品大多主电机功率为15kW 以上,辅电机功率为7.5kW以上,按每年工作2000小时,每度电1元钱计算,卷板机每年能节省2万元的电费。

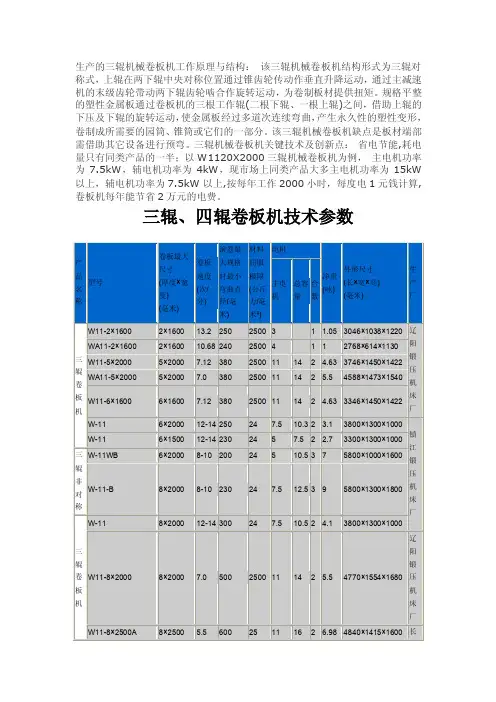

三辊、四辊卷板机技术参数。

三辊卷板机操作规程三辊卷板机是一种用于卷轧金属材料的设备,具有操作简便、效率高的特点,适用于许多行业中的金属加工工序。

为了保证操作安全和提高生产效率,对三辊卷板机的操作规程进行详细的规定是非常必要的。

下面将介绍一份三辊卷板机的操作规程,帮助操作人员正确使用设备。

一、操作前的准备工作1. 操作人员必须经过专业培训,了解设备的结构和工作原理,熟悉各个部位的功能。

2. 在操作前必须检查设备是否处于正常状态,如有异常情况必须及时报修。

3. 检查设备周围是否有障碍物,保持操作区域整洁干净。

二、安全操作规定1. 操作人员必须佩戴防护设备,包括帽子、安全鞋、安全手套等。

2. 在操作过程中,不得随意触摸设备的运动部分,以免造成伤害。

3. 遵守操作规程,严禁将手指或其他物体放入辊缝内操作。

4. 禁止在设备工作过程中随意更换工具、调整设备结构,必须停机后才能进行。

5. 操作过程中禁止与其他人进行无关的交谈,确保集中注意力。

6. 如发现设备异常情况,如错误操作、异响等,必须立即停机检查,并及时上报。

三、操作流程1. 打开电源开关,确认电压稳定后,按下启动按钮,设备开始运行。

2. 根据需要调整三个辊子的间距和位置,确保卷轧效果达到要求。

3. 确认输送线路畅通,将待加工的金属材料放置在进料架上,在两辊之间传送到主辊。

4. 启动卷轧过程,在卷轧过程中注意观察金属材料是否正常通过各个辊子,并检查卷轧效果。

5. 卷轧完成后,及时停止设备,并关闭电源开关。

6. 对卷轧好的金属材料进行清理,及时清除杂质等。

四、设备保养1. 设备每日结束后必须进行清洁工作,包括清理辊子表面的铁屑和杂质,以及清理设备周围的污垢。

2. 定期对设备进行润滑,确保各个部位的正常运转。

3. 定期检查设备的运转状况,如发现异常情况及时维修或更换部件。

4. 对设备进行定期保养和维护,并按要求记录保养情况。

以上就是三辊卷板机的详细操作规程,希望能对操作人员正确使用设备起到指导作用。

三辊卷板机的设计作者伟人指导教师宋诚生摘要:卷板机是一种将金属板材弯卷成筒体、锥体、曲面体或其他形体的通用成型设备。

本设计旨在设计出用于卷制最大厚度为10mm、最大宽度为2000mm钢板的卷板机。

本文首先简单介绍了卷板机的分类、工作原理及在我国的发展情况。

结合任务书要求,通过对常用机构类型的论证,选择了本课题的对称式三辊卷板机。

由分析整个卷板运动,将其分为主运动和辅运动。

论证确定了主运动和辅运动的传动系统方案后,经过计算工作机构的工作功率及运动参数,选择电动机的型号。

再对传动系统中各传动装置分别进行类型选择、材料及热处理选择、设计计算和校核。

设计和校核工作机构的材料和尺寸后,对轴、轴承、联轴器和键进行设计计算,最后简述了机架的设计。

关键词:三辊卷板机参数化设计校核The Design of The Three Roller Coiling MachineAbstract:The bending machine is a common molding equipment which could bend plate into a cylinder, cone, curved body or other body .This design is aimed to design the bending machine rolling the maximum thickness of 10mm, maximum width of 2000mm plate .This article first briefly describes the classification of the bending machine, working principle and development in China. Through the demonstration of the common types of institutions and the task book , having chosen this three roller coiling machine. By the analysis of the entire coiling movement, it could be divided into the main and the auxiliary movement. After determining the drive system program of the main and the auxiliary movement , then calculating the power of working bodies and motion parameters, reaching the model of motor .And select the type of transmission system , materials and heat treatment , design calculations and check. Design and check the materials and size, shaft, bearings, couplings and key design calculations, the final rack design.Key words:The three roller coiling machine Parameter design Check目录1 绪论 (1)1.1 概述 (1)1.2 工作原理 (2)1.3 卷板机在我国的发展 (2)2 机构方案的论证及确定 (4)2.1 方案的论证 (4)2.2 方案的确定 (5)3 主运动系统的设计 (6)3.1 主传动系统的设计 (6)3.2 主电动机的选择 (7)3.3 确定传动系统的总传动比和分配传动比 (10)3.4 带传动的设计 (11)3.5 减速器的选择 (14)3.6 末级输出齿轮传动设计 (15)3.7 下辊的校核 (18)3.8 键的选择 (20)3.9 下辊轴承的设计 (21)4 辅运动系统的设计 (23)4.1 辅传动系统的设计 (23)4.2 辅电动机的选择 (23)4.3 丝杠螺母传动的设计 (24)4.4 确定传动系统的总传动比和分配传动比 (27)4.5 减速器的选择 (28)4.6 蜗杆传动的设计 (29)4.7 上辊的校核 (33)4.8 上辊轴承的设计 (35)4.9 辅电动机与减速器联轴器的选择 (35)4.10 减速器与蜗杆轴联轴器的选择 (36)4.11 蜗杆轴的设计 (37)4.12 蜗杆轴轴承的选择 (40)4.13 蜗轮轴的设计 (42)4.14 蜗轮轴轴承的选择 (43)5 上、卸料机构的设计 (44)5.1 机构设计 (44)5.2 设计校核 (44)6 机架的设计 (46)6.1 结构设计 (46)6.2 材料和厚度 (46)结论 (46)致谢 (46)参考文献 (47)1 绪论1.1 概述机械制造业是国民经济的中流砥柱,在国家经济实力中具有非常重要的作用和地位。

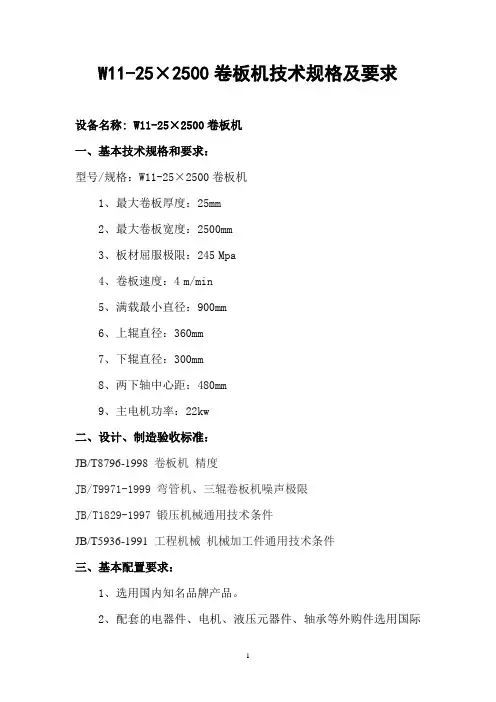

W11-25×2500卷板机技术规格及要求设备名称:W11-25×2500卷板机一、基本技术规格和要求:型号/规格:W11-25×2500卷板机1、最大卷板厚度:25mm2、最大卷板宽度:2500mm3、板材屈服极限:245Mpa4、卷板速度:4m/min5、满载最小直径:900mm6、上辊直径:360mm7、下辊直径:300mm8、两下轴中心距:480mm9、主电机功率:22kw二、设计、制造验收标准:JB/T8796-1998 卷板机精度JB/T9971-1999 弯管机、三辊卷板机噪声极限JB/T1829-1997 锻压机械通用技术条件JB/T5936-1991 工程机械机械加工件通用技术条件三、基本配置要求:1、选用国内知名品牌产品。

2、配套的电器件、电机、液压元器件、轴承等外购件选用国际国内知名品牌产品。

四、其它:1、设备交付时提供技术资料:·精度检验合格证、合格证。

(各一份)·产品使用说明书(二份)·易损件明细表、外购件明细表(各二份)·总图、安装基础图、机械传动图、液压原理图、非易损件图、电气原理图、电气接线图等图纸(二套)2、人员培训:提供必要的培训,达到熟练操作设备和简单维修的能力3、设备的安装验收:供方负责该设备安装调试,所用工具、量具自备,需方提供起重设备配合,供方人员食宿自理,但需方提供方便。

安装调试完毕,双方共同组织初验收,合格后设备经过1个月试运行,无质量问题视为终验收,开始计算质量保证期4、售后服务:按国家的有关规定一年免费保修,保修日期从正式交付使用之日起计算。

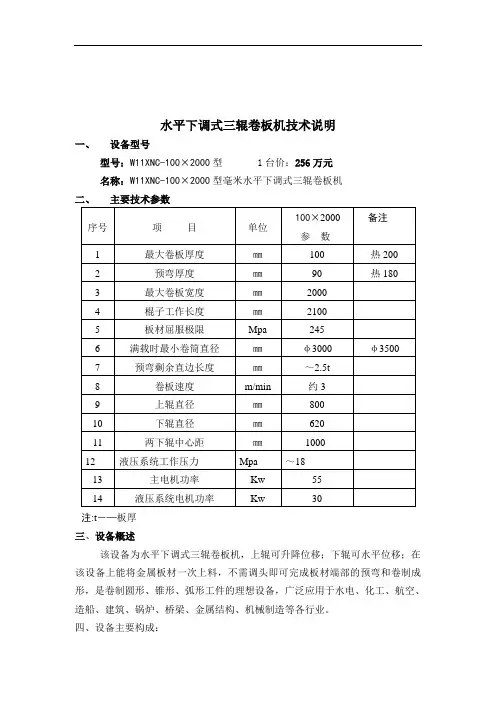

水平下调式三辊卷板机技术说明一、设备型号型号:W11XNC-100×2000型 1台价:256万元名称:W11XNC-100×2000型毫米水平下调式三辊卷板机二、主要技术参数注:t-—板厚三、设备概述该设备为水平下调式三辊卷板机,上辊可升降位移;下辊可水平位移;在该设备上能将金属板材一次上料,不需调头即可完成板材端部的预弯和卷制成形,是卷制圆形、锥形、弧形工件的理想设备,广泛应用于水电、化工、航空、造船、建筑、锅炉、桥梁、金属结构、机械制造等各行业。

四、设备主要构成:上辊部分(上辊、上辊主传动装置、传动侧轴承体、倾倒平衡装置)下辊部分(两下辊、下辊辅助传动装置、水平移动装置、对料装置)架体部分(底座、左右机架、上辊驱动油缸)倾倒部分(上辊倾倒侧轴承体、倾倒油缸)卷锥筒装置液压系统(液压泵站系统、阀组)电气控制部分,强电部分、数显部分(PLC控制系统)、操作台润滑系统五、设备的结构特征1.机器由底座、上辊、下辊、左右机架、主驱动系统、辅助驱动系统、液压系统、电气控制系统等组成。

底座及机架采用焊接结构,严格要求焊缝质量,并进行时效处理,以保证机器在工作负荷下有足够的强度和刚度。

2.工作部分上辊装在两轴承体内,分别镶在两侧的机架内侧,由两端油缸驱动上辊升降运动。

上辊两端轴承均采用低速度、重载荷的调心滚子轴承,上辊的升降位移量由数字显示,可根据数字显示调整工作辊平行或倾斜。

其同步精度±0.2mm。

上辊的倾倒侧装有倾倒油缸,方便取料。

上辊尾部装有平衡机构。

在倾倒侧失去支承时,平衡上辊处于水平位置。

两下辊装在上辊机架内侧,由下辊机架进行支承,采用低速度、重载荷的调心滚子轴承。

两下辊在油缸驱动下同时进行水平移动,下辊水平移动量数字显示,根据数字显示调整下工作辊平行。

其同步精度为±0.2mm,并可自动回中。

对料装置安装在下辊一侧,由油缸驱动其工作。

卷锥筒装置安装在上辊的左端,随上辊同升降。

三辊对称式卷板机资料W11-机械三辊对称式卷板机:本机结构形成为三辊对称式,上辊在两下辊中央对称位置作垂直升降运动,通过丝杆丝母蜗杆传动而获得,两下辊作旋转运动,通过减速机的输出齿轮与下辊齿轮啮合,为卷制板材提供扭矩。

该机缺点是板材端部需借助其他设备进行预弯。

W11-series mechanical symmetric triple roller style plate ben ding roll:This design is engaged with a symmetric triple roller structu re. The up roller moves vertically along symmetric axis of th e two rotating down rollers, driven by the transmission of le ad screw and worm gear. The bended plate is forced with torqu e by the joggle of decelerator output gear and down roller ge ar. A short hand of this model is the acquisition of pre-bend ing by other equips.手动卷筒机10-2000 厂家直销一:结构概述本机为对称上调试三辊卷板机。

两个下辊为主动辊,其位置固定,上辊为动辊,可以上下移动。

借助离合器上辊对于下辊可调节成平行或倾斜位置,以适应卷制圆形或锥形工件的需要。

三根辊筒安装在左右机架上,构成机器的主体。

传动系统全部设置在右机架的右侧,机架及传动部分设置在整体焊接底座上,构成机器的主体。

电控台设在机器的前面。

为指示上辊升降位移,在右机架及轴承处设有指针、标尺。

为便于筒形工件从上辊取出,在上辊左端设有翻转轴承,右端设有翘起调整结构。

目录摘要 (1)1高压洗氨塔产品结构分析 (1)1.1 产品结构分析 (1)2标准 (2)2.1 标准应用 (2)3材料复查 (3)3.1 成分及性能标准 (3)4预处理 (4)4.1 钢材矫正的基本原理和方法 (4)4.2 钢板矫正设备 (5)5筒体制造 (6)5.1 筒体的划线、号料 (6)5.2 钢板的下料及边缘加工 (7)5.3 筒节卷制 (7)5.4 筒节装配 (11)6封头制造 (12)6.1下料 (12)6.2 封头冲压设计 (13)6.3二次切割 (14)6.4影响封头成形质量的主要因素 (15)6.5筒体与封头装配焊接 (16)参考文献 (18)摘要本次设计的产品是筒体容积为1.7m³的洗氨装置,高压洗氨塔。

洗氨过程是日常工业生产中一个非常重要的过程,因此,高压洗氨塔设备就会显得尤为重要。

设计本产品时要严格要求各项技术参数。

对高压洗氨塔结构做一个简明的介绍,筒体总长约为9438mm,内径为500mm,筒体内层板厚均为16mm,外面包扎三层厚度均为8mm。

该产品的主要设计参数为:设计压力14MPa,设计温度80℃,说明制作构件符合的标准。

由于各个构件所用的钢材不同,还要对每一种钢材进行焊接性分析。

详细介绍封头、筒体的制作工艺以及封头和筒体的尺寸计算。

装配过程中,主要介绍筒体的环缝、纵缝的焊接以及筒体与封头之间的环缝焊接。

装配过后需要对焊缝进行无损探伤检测。

关键词:高压洗氨塔;技术参数;主要设计参数1高压洗氨塔产品结构分析1.1 产品结构分析高压洗氨塔属于III类压力容器。

高压洗氨塔主要由封头、筒节、法兰、裙座、接管组成,高压洗氨塔内径Φ=500mm,壁厚40mm,高压洗氨塔筒体长度L=9438mm,筒体两端配封头,内筒材料16MnR(热轧),内筒名义厚度16mm。

层板或绕带材料材料16MnR(热轧),每层厚度8mm,共三层总厚度24mm。

上封头为静密封材料为16Mn,厚度140mm。

前言三辊卷板机的设计1 前言1.1 选题背景机械制造业在近代中国的发展过程中起到非常重要的作用,在国民经济中占有很大的比例,因此在国民经济中具有很重要的作用和地位。

一个国家的技术的发展与进步离不开机械制造业。

当一个国家的机械制作非常发达是,它的国民经济实力和科学技术水平也会是非常的厉害,因此世界各国都把发展机械制造业作为振兴和发展本国经济的战略重点之一。

机械制造装备的先进程度决定了机械制造生产能力和制造水平。

因此,机械制造业的发展是离不来机械制造装备技术的。

努力地研究机械装备技术可以让我们国家的经济实力和科学技术都能得到发展。

我国也是制造业非常发达的大国,因此更应该花费资金投入机械制造业去,去研究和发展。

卷板机是一个将金属板材弯卷成锥体、曲面体体、筒体或其他形体的通用成型设备。

根据以往的概论三点可以成圆的原理,卷板机在工作时的工作辊他们的位置不是固定的,而是变化和旋转运动从而使板材产生连续不断的塑性变形,可以以获得预制的工件。

该通用设备可应用于造船、锅炉、石油、化工及机械制造行业等。

与外国的工作辊(一般以工作辊的配置方式划分)划分方式不同,国内基本都以工作辊调整形式及数量作为标准,实行分类,一般分为:1、特殊用途卷板机:有双辊卷板机、船泊式卷板机、立体式卷板机、多功能卷板机和锥体式卷板机等。

2、三辊卷板机:分为机械式三辊卷板机(机械式三辊卷板机包括机械式对称式三辊卷板机和机械式非对称式三辊卷板机)和液压式三辊卷板机。

3、四辊卷板机:分为侧辊倾斜调整式四辊卷板机和侧辊圆弧调整式四辊卷板机。

机械传动式卷板机已经有很长的发展时间,但是由于它的机械运动简单,工作性能很好,制造价格很低,因此在很多中、小型的卷板机仍然使用中。

但是由于现在的卷板机都是低速大扭矩的卷板机,所以传动系统体积过于庞大,卷板机在工作时产生的功率较大,并且在启动的时候电能的上下起伏太大,因此现在大型的卷板机都是在用液压传动。

三辊卷板机的设计卷板机可分为冷卷和热卷。

W11—12×2000机械卷板机一:机器概况设备的主要技术参数3、机器的主要结构与工作原理4、机器的润滑5、电气部分6、机器的安装与调试7、机器的操作规程及安全维护 8.机床的起吊 9.地基安装图10.电器原理图 11.产品合格证 12.维修配件目录一、机器的用途与适用范围本机为三辊非对称卷板设备。

主要用于在冷作过程中将厚度12mm以内的板材弯卷成各种不同直径的圆柱筒,广泛适用于锅炉、化工、矿山、建筑、造船等机械行业。

二、机器的主要规格与技术参数1、最大卷板厚度 12mm2、最大卷板宽度 2000 mm3、钢板屈服极限 245MPa4、上辊直径Ф240mm5、下辊直径Ф180mm6、弯卷速度约4.5m/min7、主减速机型号 CBW3322-121减速机8、主电机 7.5-6kw 9、副减速机 JZQ250减速机10、副电机 4kw11、机器外形尺寸三、机器的主要结构与工作原理3-1、本机为对称型弯板机,通过上辊的下压和上、下辊的对滚来完成筒形工件的卷制。

如图3-1所示( 3-1 )3-2、本机是由在焊接的整体底盘上的工作部分和传动部分这两大部分组成。

工作部分由左、右辊子轴承座、一根上辊、二根下辊、升降丝杆蜗轮副以及一些辅助零件组成。

下辊是主动辊,上辊可以沿着高度方向上下调节,传动部分由主电机、主减速电机及其他辅助零件组成。

3-3、下辊的传动是由主电机通过主减速机实现的,主减速机输出轴通过一组齿轮传动到两下辊,辊子传动方向的变换由主电机换向而获得。

3-4、上辊升降运动的实现,是由辅助电机通过辅助减速机带动左、右辊子轴承座下面的蜗杆、蜗轮机构运动,使固定在蜗轮上的丝母旋转,从而使升降丝杆上下移动来完成的。

如图(3-4)三辊机械卷板机Three-Roller Mechanism Plate Coiling Machine( 3-4)支架装配图Bracket Assembly Graphics3-5、卸板装置是用来当圆筒件卷制完成后,在脱开左轴承即可倾轴承座之前,上辊先上升到位,在上辊尾端用平衡拉杆拉住上辊,然后将可倾轴承座上销轴抽出,翻倒可倾轴承座,卷制完成的工件可以从上辊的一端脱出。

______学院机械与电气工程系毕业设计开题报告课题名称:12×2000对称式三辊卷板机的结构设计学生姓名:学号:指导教师:职称:专业名称:机械与电气工程系2017年月日7、研究方法(1)相关专业权威文献资料的查阅。

图书馆:相关参考书目借阅,了解小型卷板机的基本结构;(2)调研现有的国内外的三辊卷板机的结构设计案例,了解本行业的国内外发展状况;(3)查询一定数量的与本专题研究相关的中英文资料,需要现代化的文献检索系统并有网络文献检索的能力;(4)认识对称式三辊卷板机传动装置的工作原理和运动原理以及小型对称式三辊卷板机机械传动装置关键部件的参数选择和设计;(5)对小型对称式三辊卷板机机械传动装置的主要部件进行强度校核,绘制主要机构的装配图,绘制主要零部件的零件图;(6)及时和导师进行沟通,阶段性汇报工作,发现问题,及时解决问题。

充分利用各方面现有条件,以便于更好的满足于设计要求;8、研究内容(1)卷板机是一个对板材弯曲加工的设备,对机床辊子所能承受的弯曲扭矩、齿轮箱的传动比以及高速机斜齿圆柱齿轮传动要求做出明确的计算,它将决定弯曲钢板的厚度;(2)卷板机要求辊子传动平稳运行,在很大程度上影响着工件质量的加工,所以要设计好内部传动结构;(3)动力设计,包括主电机的选择和计算、上下辊的设计计算和校核;(4)减速器的设计,包括总传动比的确定、传动装置各轴的参数计算。

齿轮传动设计、涡轮螺杆传动设计和轴、轴承和键的设计校核;(5)设备的维护、润滑和维修;(6)在三辊卷板机的设计及使用过程中,通常会遇到回弹量控制、纵向很长零件中部凸起、纵向呈锥度和边缘不平整等几个问题。

所以要减小设备的震动;(7)加工效率是现代企业的追求之一,能够方便快捷的安装,拆。

四柱拉伸供应YZ28-系列双动薄板拉伸液压机本系列产品主要用于薄板的拉伸、弯曲、成型。

也可以进行能够冲裁、落料、压装、校正等工艺。

本机为四柱四梁结构,液压控制系统采用插装阀集成块,电器控制系统采用可编程序控制器和继电器两种。

我们也可根据客户要求的技术参数来生产产品。

本产品为四柱结构,液压采用插装阀系统,电器采用“PC”可编程序控制器和继电器控制两种方式。

供应YB32-系列四柱液压机(图该机工艺范围广,可用于可塑材料的压制、弯曲、拉伸等,也可从事校正,拉装及塑料制品和粉末制品的压制成型工艺。

产品名称:250T四柱液压机产品名称:150T-200T四柱液压机03YJ-TB型压力机由液压泵站、油缸、仪表、电器等组成的液压动力装置。

具有体积小、重量轻、结构简单、操作方便、工作压力高等特点。

本设备可实现弯曲、校直、挤压、剪切、铆接、拆卸、压装等工作要求。

主要技术参数:系统压力:32MPa 油缸行程:250mm油缸推力:25t、50t、100t工作台最大开口:400mm 工作台面尺寸(有效):300×300操作简介:首先设定电接点压力表值,然后按动开机按钮,油泵开始工作,按动下降按钮,油缸开始下降,当压到工件后,系统开始升压,升压至压力表设定值后系统开始保压,保压时间的长短可通过调节电器箱内部的时间继电器来实现。

保压完毕后,油缸自动上升至上限位开关后停止工作,一个工作循环结束,若要重新工作,只需按动下降按钮即可。

YTD32系列四柱式液压机技术参数表项目单位 YTD32-40 Y TD32-63 Y TD32-100 Y TD32-200 Y TD32-315 Y TD32-500 Y TD32-630 Y TD32-800 Y TD32-1250 Y TD32-2000 公称KN 400 630 1000 2000 3150 5000 6300 8000 12500 20000力回程KN 180 190 320 450 630 1000 1000 1600 2000 4000力顶出力KN 100 190 190 350 630 1000 1000 1000 2000 2500 液体最大工作压力Mpa 25 25 25 25 25 25 25 25 25 25滑块最大行程mm 450 500 600 700 800 900 1000 600 900 800顶出活塞最大行程mm 150 150 200 250 250 350 350 450 300 150滑块距工作台最大距离mm 700 800 900 1100 1250 1500 1700 1200 1400 1400滑块行程速度快下mm/s 50 80 22 100 100 100 100 80 80 80 工作mm/s 10 10 14 12 10 10 6 8 6-10 2-6 回程mm/s 52 60 47 60 60 80 50 50 45 50顶出行程速度顶出mm/s 95 50 70 65 55 80 80 60 60 70退回mm/s 120 100 140 95 110 160 150 120 80 100工作台有效面积左右mm 460 570 720 1000 1250 1400 1500 1500 1700 6000前后mm 460 490 580 900 1120 1400 1500 1400 1400 1000机器占地面积左右mm 1385 2000 2160 2825 3200 4060 4200 4800 5250 6000前后mm 920 1500 1504 2060 2100 3525 4200 2200 3800 2200电机KW 5.5 7.5 7.5 15 22 30 37 45 75.5 90总率整机KG 2000 3000 4500 12000 15000 24000 32000 38000 52000 90000 重量单柱液压机用途及性能特点本机器适用于可塑性材料的压制工艺,如冲压、弯曲、翻边、薄板拉伸等工艺,也可用于校正、压装、砂轮成形,冷挤金属零件成形、塑料制品及粉末制品的压制成形工艺。

大型预制钢结构旋转楼梯安装技术摘要:传统的混凝土旋转楼梯存在外观笨重、施工费时费力等缺点,而预制钢结构旋转楼梯解决了这些问题。

钢结构旋转楼梯由立柱支撑,立柱采用钢结构与横梁紧固,增加了整体结构的稳定性。

由于旋转楼梯较高,预制钢结构与BIM结合,以及在施工中使用先进的测量仪器,有利于精确确定每个测控点的空间坐标值,提高钢构件的装配精度。

采用高精度焊接技术,利用BIM技术进行虚拟,提高了旋转楼梯安装精度,解决了构件变形和安装困难等问题。

基于此,对大型预制钢结构旋转楼梯安装技术进行研究,以供参考。

关键词:大型预制;钢结构;旋转楼梯;安装技术引言随着钢结构在建筑领域的广泛应用及技术的愈发成熟,建筑钢结构除了具备基本的实用功能外,其造型也更具美感和艺术性。

钢结构旋转楼梯正是这一设计的典型体现,其主要应用于大型商业综合体及体育场馆内,像一件精美的艺术品增加建筑整体的美感,但钢结构旋转楼梯造型复杂,面临组装精度要求高、焊接变形控制难度大、整体成形尺寸较难保证等难题。

目前,一个体育场馆内的钢结构旋转楼梯在制造过程中,通过制订合理的工艺方案,以确保项目的顺利实施。

1工艺原理及流程旋转楼梯钢结构构件在工厂加工,构件的生产、弯曲调整、角度均在工厂完成。

检验合格后,将零部件运至工作场所,进行组装和焊接。

施工安装时,将中柱与各导轨钢桁架焊接,用调节工具控制位置。

由于楼梯的体量大、跨度大,会造成误差大的问题,应用预制钢结构,与传统设计相比,大大减少了施工中的误差。

对于每个旋转都有不同的半径,不是每根杆都有相同的分量。

主柱定位误差,将会造成长度不易控制,校正负荷大的问题。

因此,使用BIM技术可以调节楼梯变形和偏差,基于三维可视化模型,降低了设计的复杂性。

工法应用于钢结构旋转楼梯的安装工序中,包括施工准备、BIM虚拟拼接、钢结构安装、钢结构焊接和质量检测等工艺流程,每道工序合格后,才能进入下一道工序。

2制作难点(1)旋转楼梯为底板封闭式箱型旋转钢梯,需搭设工装胎架,在胎架上进行空间构件组装及焊接,通过空间测量打点净尺,以保证构件线型及几何尺寸准确。