曲轴设计说明书

- 格式:doc

- 大小:170.50 KB

- 文档页数:20

曲轴锻造设计说明书曲轴锻造设计说明书一、曲轴零件图二、曲轴零件分析曲轴是汽车发动机中的重要零件,它与连杆配合将作用在活塞上的气体压力变为旋转的动力,传给底盘的传动机构,同时,驱动配气机构和其它辅助装置。

曲轴在工作时,受气体压力,惯性力及惯性力矩的作用,受力大而且受力复杂,同时,曲轴又是高速旋转件,因此,要求曲轴具有足够的刚度和强度,具有良好的承受冲击载荷的能力,耐磨损且润滑良好。

曲轴在使用过程中的主要损坏形式有如下两种:一是疲劳断裂.先在轴颈和圆角处产生疲劳裂纹.然后向曲柄深处发展,造成曲轴断裂.也有少数曲轴先在轴颈中部的油道内壁产生裂纹.发展为曲轴断裂;二是轴颈表面的严重磨损(尤以连杆轴颈为甚)。

因此,曲轴主要应有较高的疲劳强度和良好的耐磨性。

三、曲轴的毛坯材料及下料方法1、曲轴的毛坯材料的选取曲轴的材料从大的方面分,主要分为钢质和球铁两大类。

钢质曲轴材料又主要分为调质钢和非调质钢。

钢质曲轴的主要特点是有着较高的抗拉强度、高疲劳强度、高硬度、高耐磨性以及好的心部韧性,可是它们对缺口的敏感性很高,要求的加工质量较高。

钢质曲轴能够适应日益增高的强化发动机,现在高性能柴油机高压缩比下以很大的相对速度与轴承发生滑动摩擦,产生较高的温度与磨损,在交变的冲击载荷作用下服役条件十分恶劣。

调制钢也主要有两大类,一类是价格相对低廉的碳素钢,它们有着和合金钢一样的弹性模量,也有着较高的抗拉强度,主要应用于中等负荷的发动机。

另一类是合金钢,相对于碳素钢,加入了各种贵重金属合金,提高了抗拉强的和疲劳强度,主要应用于中、高负荷的发动机。

近些年,随着世界能源与环保的要求进一步提高,曲轴的制造技术也获得了提高,非调质钢曲轴的发展和应用也越来越多,有着取代调制钢的趋势。

非调质钢是利用锻造终了余温,在空气中进行冷却热处理,相对于调质钢曲轴污染小、成本低,生产能耗低、性能优良,特别在日本、欧洲已经广泛采用。

国内正处于起步阶段,生产工艺还不稳定,还有待于成熟。

四拐曲轴课程设计说明书院别:专业: ]班级: ]姓名:学号:指导教师:2012年 1月16日目录No table of contents entries found.引言曲轴是发动机里必不可少的部件。

它的尺寸参数在很大程度上不仅影响着发动机的整体尺寸和重量,而且也在很大程度上影响着发动机的可靠性与寿命。

曲轴的破坏事故可能引起发动机其它零件的严重损坏,在发动机的结构改进中,曲轴的改进也占有重要地位。

随着内燃机的发展与强化,曲轴的工作条件越来越恶劣了。

因此,曲轴的强度和刚度问题就变得更加严重了。

在设计曲轴时,必须正确选择曲轴的尺寸参数、结构型式、材料与工艺,以求获得经济最合理的效果因此,要求曲轴具有足够的刚度和强度,具有良好的承受冲击载荷的能力,耐磨损且润滑良好。

我们的课程设计主要研究的是四拐曲轴的相关动力性能及强度计算。

我们运用所学的《工程制图》、《机械制造基础》、《工程材料》、《UG建模》、《CAD/CAE/CAM》技术与应用等课程,综合大学中所学的课程进行曲轴的分析校核设计。

通过研究曲轴的工作过程以及加工工艺过程,以及曲轴的三维实体建模和ANSYS强度分析计算,使我们理论结合实践,提高实际操作能力,增强自身的核心竞争力,在课程设计的过程中具体目标有如下几个:1、分析曲轴工作环境,性能要求以及材料等;2、根据图纸进行三维实体建模;3、对模型进行有限元分析;4、根据有限元分析的结果进行强度分析。

2.四拐曲轴UG建模UG软件是Siemens PLM Software公司推出的大型CAD/CAM交互式系统。

在工业设计、产品设计、NC加工、模具设计等方面,UG都具有操作容易、使用方便、可动态修改的特点。

用UG创建的三维参数化零件模型,不但可以在屏幕上自由的翻转动态观察结构形体,更可以进行方便的动态修改和调整。

我们选用UG进行四拐曲轴的建模。

2.1建模步骤1)创建固定基准平面。

在平面上建立草图,拉伸2)建立草图,并按轨迹进行扫掠几何体求差,面倒圆。

旋转压缩机曲轴设计-概述说明以及解释1.引言1.1 概述引言部分是全文的开篇,需要对旋转压缩机曲轴设计这一主题进行概括和介绍。

在概述部分,我们可以简要介绍旋转压缩机和曲轴的基本概念,并提出曲轴设计在旋转压缩机中的重要性。

模板如下:在旋转压缩机中,曲轴作为一个关键部件承担着传递动力、减震平衡和转动运动的重要任务。

旋转压缩机是一种通过转子的旋转运动来压缩气体或液体的装置。

其中,曲轴作为旋转压缩机的关键组成部分,起到了至关重要的作用。

曲轴是一种具有强度和刚度的中空轴,可以通过连杆将往复运动转化为旋转运动。

在旋转压缩机中,曲轴通过连杆与活板、叶片等动力元件连接,使其能够顺畅地旋转。

曲轴的设计质量和性能直接影响着旋转压缩机的运行效果和稳定性。

曲轴设计的要点包括曲轴结构、材料选择、轴承定位、平衡性能等方面。

在曲轴结构设计中,需要考虑到轴的直径、长度、传动装置等参数的合理选择,以满足旋转压缩机的运行需求。

同时,在材料选择中,要考虑到曲轴的强度和耐磨性,以确保其能够承受较大的应力和工作环境的长期磨损。

此外,曲轴的轴承定位也是曲轴设计的一个重要方面。

合理的轴承定位可以有效减少轴的振动和摩擦,提高旋转压缩机的工作效率和使用寿命。

同时,曲轴的平衡性能也是影响旋转压缩机运行的关键因素之一。

合理设计曲轴的平衡性能可以减少震动和噪音,提高设备的稳定性和可靠性。

综上所述,旋转压缩机中曲轴设计的合理与否直接关系到设备的性能和寿命。

了解曲轴的基本概念和重要性,以及曲轴设计的要点,将有助于我们更好地理解和应用旋转压缩机中的曲轴设计原则。

在接下来的文章中,我们将进一步探讨曲轴设计的要点,以期为旋转压缩机的设计和应用提供有益的参考。

1.2文章结构1.2 文章结构本文将围绕旋转压缩机曲轴的设计展开讨论。

首先,引言部分将给出一个关于旋转压缩机曲轴设计的概述,简要介绍其设计目的和要点。

接下来,正文部分将详细探讨曲轴设计的两个重要要点,分别是曲轴设计要点1和曲轴设计要点2。

摘要曲轴是汽油机的重要零件,其强度和刚度直接影响到整机的工作性能。

因为曲轴的结构形状比较复杂,曲拐的受力又在发生周期性的变化,所以运用经典力学对其进行强度和刚度计算有一定的困难。

计算机技术的飞速发展使得有限元法在曲轴的强度、刚度计算中得到了广泛应用。

因此,本次设计中对6V150柴油机整体曲轴运用Pro/e建立了符合实际情况的三维模型,导入Ansys对其进行了有限元分析,分析了整体曲轴的受力,并且对曲轴单拐有限元模型的应力状态进行了研究,为曲轴的优化设计提供一定的参考依据。

关键词:曲轴,有限元,静强度分析,多体动力学ABSTRACTThe crankshaft is an important part of the gasoline engine. Its strength and rigidness have direct influence upon the properties of the whole machine. Since the structure and the shape of the crankshaft are complicated and the loads vary periodically,it is difficult to calculate its strength and rigidness using classical mechanics. With the rapid development of computer technology, FEM is widely used in the field of strength and rigidness analysis of the crankshaft.So, This design set up a three-dimensional model of 6V150 diesel engine crankshaft corresponding to the practical conditions by Pro/e, and then carry out the finite element analysis of the crankshaft by Ansys. The stress of both the whole crankshaft and the single crank were studied therefore the valuable theory basis is provided for optional design.Keywords: Crankshaft; FEM; Static Strength Analysis; Modal Analysis; Multi-body System dynamic Analysis1 绪论1.1 曲轴组设计背景伴随着汽车工业的发展,我国的发动机曲轴生产得到较大的发展,总量已具相当的规模,无论是设计水平,还是产品品种、质量、生产规模、生产方式都有很快的发展。

曲轴锻造设计说明书一、曲轴零件图二、曲轴零件分析曲轴是汽车发动机中(de)重要零件,它与连杆配合将作用在活塞上(de)气体压力变为旋转(de)动力,传给底盘(de)传动机构,同时,驱动配气机构和其它辅助装置.曲轴在工作时,受气体压力,惯性力及惯性力矩(de)作用,受力大而且受力复杂,同时,曲轴又是高速旋转件,因此,要求曲轴具有足够(de)刚度和强度,具有良好(de)承受冲击载荷(de)能力,耐磨损且润滑良好.曲轴在使用过程中(de)主要损坏形式有如下两种:一是疲劳断裂.先在轴颈和圆角处产生疲劳裂纹.然后向曲柄深处发展,造成曲轴断裂.也有少数曲轴先在轴颈中部(de)油道内壁产生裂纹.发展为曲轴断裂;二是轴颈表面(de)严重磨损(尤以连杆轴颈为甚).所以,曲轴主要应有较高(de)疲劳强度和良好(de)耐磨性.三、曲轴(de)毛坯材料及下料方法1、曲轴(de)毛坯材料(de)选取曲轴(de)材料从大(de)方面分,主要分为钢质和球铁两大类.钢质曲轴材料又主要分为调质钢和非调质钢.钢质曲轴(de)主要特点是有着较高(de)抗拉强度、高疲劳强度、高硬度、高耐磨性以及好(de)心部韧性,但是它们对缺口(de)敏感性很高,要求(de)加工质量较高.钢质曲轴能够适应日益增高(de)强化发动机,现在高性能柴油机高压缩比下以很大(de)相对速度与轴承发生滑动摩擦,产生较高(de)温度与磨损,在交变(de)冲击载荷作用下服役条件十分恶劣.调制钢也主要有两大类,一类是价格相对低廉(de)碳素钢,它们有着和合金钢一样(de)弹性模量,也有着较高(de)抗拉强度,主要应用于中等负荷(de)发动机.另一类是合金钢,相对于碳素钢,加入了各种贵重金属合金,提高了抗拉强(de)和疲劳强度,主要应用于中、高负荷(de)发动机.近些年,随着世界能源与环保(de)要求进一步提高,曲轴(de)制造技术也获得了提高,非调质钢曲轴(de)发展和应用也越来越多,有着取代调制钢(de)趋势.非调质钢是利用锻造终了余温,在空气中进行冷却热处理,相对于调质钢曲轴污染小、成本低,生产能耗低、性能优良,尤其在日本、欧洲已经广泛采用.国内正处于起步阶段,生产工艺还不稳定,还有待于成熟.随着市场对发动机质量要求(de)不断提高,一些中、轻型汽车(de)发动机曲轴毛坯由以往(de)铸造成形逐渐改为锻造成形.这类曲轴锻件(de)加工余量、拔模斜度和错模量一般都要求较小,且精度要求较高.这就对锻造设备(de)导向精度,以及锻件(de)脱模手段提出了更高(de)要求,而这些要求在一般(de)模锻锤上生产是很难达到(de).由于热模锻压机具有很高(de)导向精度和顶出机构,成为锻造企业用于生产高精度曲轴(de)首选设备.模锻法是将金属棒料或钢锭通过一系列锻模成形为曲轴毛坯.这种方法生产率和材料利用率高,金属锻造流线好,曲轴形状和尺寸较精确,与自由锻相比,可大大减少机械加工(de)工时.经过综合分析,本例发动机曲轴材质采用45号钢,模锻方式制造,锻后正火处理,这样使得它具有较高(de)刚度、强度和良好(de)耐磨性.其主要机械性能要求见表1,具体探伤要求见表2.2、下料方法(de)选择常用(de)下料方法有:剪切法、冷折法、锯切法、砂轮片切割法、气割法和车削法等.本例(de)下料方法采用锯切法.四、曲轴锻造设备选取热模锻机械压力机是通过曲轴或偏心轴连杆-滑块机构将旋转运动转变为往返直线运动,并通过摩擦离合器将飞轮储存(de)能量即固定扭矩转变成为滑块(de)载荷.生产(de)发展要求模锻件具有较高(de)精度和较复杂(de)形状,机械工业中发展少无切削加工(de)趋势已非常明显.因此在模锻设备中,带有顶料机构,行程固定(de)并有可调节封闭高度(de)热模锻机械压力机,由于具备这些特点,国外正在日益发展,逐步取代模锻锤而被广泛采用.国内也正在发展.热模锻压力机与锻锤相比主要工作特性和优点有:(1)电动机通过飞轮释放能量,滑块(de)压力基本上属于静压,工作时无震动和噪音.由于具有静压力(de)特性,金属在模膛内流动缓慢,这对变形速度敏感(de)低塑性合金(de)成形十分有利,故某些不适宜在锤上模锻(de)耐热合金、镁合金等金属可在热模锻压力机上进行锻造;(2)机架和曲柄连杆机构(de)刚性大,工作时弹性变形小,保证锻件高度方向尺寸精度;滑块具有附加导向(de)象鼻形结构,提高了导向精度和承受偏载能力,保证锻件水平方向精度;(3)滑块行程一定,每一模锻工步只需一次行程完成.金属变形在滑块一次行程中完成,坯料内外层几乎同时发生变形,因此变形深透而均匀,锻件各处(de)力学性能基本一致,流线分布也较均匀,有利于提高锻件(de)内部质量.同时也由于行程固定,因此不适合拔长和滚压等制坯工步,而只能完成断面变化不大(de)制坯操作;(4)具有上、下顶杆装置,便于锻后工件脱模.故锻件(de)模锻斜度较小,甚至可以锻出不带模锻斜度(de)锻件.此外,热模锻压力机可进行多模膛模锻,自动化生产,锻件精度高,是工艺性最好(de)模锻设备.在热模锻压力机上模锻曲轴与锤上模锻比较,前者可降低金属损耗5%~10%,由于自动化程度高,适合大批量生产.现代轻型汽车曲轴(de)轴颈余量不超过 3mm,直径公差为、长度公差为,这只有在压力机上锻造,才能满足这些公差要求.鉴于热模锻压力机(de)上述优点,国内外先进(de)模锻厂普遍采用热模锻压力机代替模锻锤生产.经过综合分析,本例发动机曲轴为了提高自身竞争力也采用热模锻压力机进行锻造.五、曲轴锻造工艺设计1、工艺路线(de)选取典型(de)工艺路线为:下料—剥皮—加热-辊锻制坯—压扁-预锻-终锻-切边-扭拧—热精整-悬挂控温冷却—正火+调质—校直-去应力-喷丸—探伤—防锈—检验入库.○1下料工序选用精炼45号钢,化学成份和机械性能符合GB699和GB3077(de)规定,并要求Mo<%和经热顶锻试验.○2剥皮工序因为国产原材料(de)脱碳层较深,直接影响曲轴锻件(de)表面质量,故下料后(de)材料要进行剥皮.○3加热工序采用步进式煤气加热炉加热,始锻温度为1180℃.○4锻造工序锻造工序又分预锻、终锻两道工步.采用预锻主要有两个目(de),其一是保证制坯后(de)金属能均匀地分布,有利于终锻(de)充满;其二是可以显着地减轻终锻型槽(de)负荷,从而提高锻模(de)使用寿命.预锻工步和终锻工步都是水平分模(de),均安排在 40MN 热模锻压力机上.精炼45钢(de)曲轴终锻温度控制在1050℃以上.○5切边工序终锻成形后(de)锻件在曲柄压力机上切边.○6扭拐工序曲轴切边后是在扭拐机上进行扭拐.曲轴扭拐(de)温度为950℃一1050℃.曲轴扭拐时,几乎在全塑性变形状态下进行,根据曲轴扭拐扭矩计算公式,可以计算出扭矩.○7校正工序扭拐后(de)曲轴要进行两次校正,校正设备液压校正机.校正(de)主要目(de)是校正主轴径(de)直线度和连杆径之间(de)夹角.第一次校正后,旋转90°进行第二次校正,校正(de)温度应高于800℃,一般在850℃左右.○8热处理工序校正后(de)曲轴要进行热处理.精炼45钢(de)曲轴要求正火处理,热处理后(de)硬度HB180一228,晶粒度为5一8级.○9清理及后续工序热处理后(de)曲轴首先要进行检查.主轴径摆差、连杆径夹角和热处理硬度要进行百分之百检查,其余尺寸抽查.摆差不合格(de)曲轴要进行冷校直和去应力退火;硬度不合格(de)曲轴要重新进行热处理;连杆径夹角不合格者单独放置,待一定批量后,重新进行校正工序.以上检查都合格(de)曲轴要进行抛丸处理,清除锻件表面(de)氧化皮.抛丸后(de)曲轴要进行表面磁力探伤,进一步检查裂纹,如发现有裂纹要用砂轮磨掉,不能凿掉.磨削(de)深度在磨口处要小于加工余量(de)一半.在非加工面处要求磨平,不要形成明显(de)凸起或凹坑,深度不超过尺寸偏差范围,磨削宽度为深度(de)6倍.在磨裂纹(de)同时还要修磨残余毛边.合格(de)曲轴要浸油处理,以防库存生锈.浸完油(de)曲轴人库,按计划发交发动机厂.2、分模面(de)选取锻件分模位置合适与否,关系到锻件成形、锻件出模、材料利用率等一系列问题.确定分模面(de)基本原则是保证锻件形状尽可能与零件形状相同,以及锻件容易从锻模型槽中取出,此外,应争取获得镦粗充填成形(de)良好效果.为此,锻件分模面应选择在具有最大(de)水平投影尺寸(de)位置上.由于此曲轴为平面曲轴,在曲轴锻造过程中,常用棒材作为坯料,故分模面(de)选取也较为容易,选择锻件侧面(de)中部对称平面作为分模面即可,CAD简图如下:3、确定机械加工余量及锻件公差普通锻件均要经机械加工成为零件.考虑到在模锻过程中,由于毛坯在高温条件下产生表皮氧化、脱碳、以及合金元素蒸发或其它污染现象,导致锻件表面光洁度不足,甚至产生表面层机械性能不合格或其它缺陷;由于毛坯体积变化及终锻温度波动,使得锻件尺寸控制不定;由于锻件出模(de)需要,型槽壁带有斜度,使得锻件侧壁添加敷料;由于型槽磨损和上下模难免(de)错移现象,导致锻件尺寸出现偏差;由于形状复杂,难以锻造成形,所有这些原因使锻件不仅应加上机械加工余量,而且还得规定适当(de)锻件尺寸公差.热模锻压力机上模锻件(de)余量和公差比锤上(de)小,但至今无统一标准,表 3-1 数据可供参考.在本例(de)曲轴锻件中,初步定(de)压力机吨位为 40MN,故取余量为:轴向 ,主轴颈 ,连杆颈 3mm.连杆颈处(de)余量之所以适当增加是为了防止曲轴存在轴向弯曲而导致加工不出成品.而对于公差,取轴向公差由曲轴中心线向两侧标注,最大,厚度公差为±.4、确定锻件模锻斜度及圆角半径在锻件上与分模面相垂直(de)平面或曲面所附加(de)斜度或固有(de)斜度统称为模锻斜度.模锻斜度(de)功用是使锻件成形后能从型槽中顺利取出.但是加上模锻斜度后会增加金属损耗和机械加工工时,因此应尽量选用最小(de)模锻斜度.在热模锻压力机上,当用手工从终锻型槽中取出锻件时,则模锻斜度与锤上(de)一样.若采用顶杆将锻件顶出,模锻斜度可显着减小,一般为 2°~7°或更小.而为了便于金属在型槽内流动和考虑到锻模强度,锻件上凸出或凹下(de)部位都不允许呈锐角状,应当带有适当(de)圆角.凸圆角(de)作用是避免锻模在热处理时和模锻过程中因应力集中导致开裂,凹圆角(de)作用是使金属易于流动充填型槽,防止产生折叠、防止型槽过早被压塌.按锻造工艺学所给出(de)参考数据,在本例(de)曲轴锻件中,取模锻斜度为 3°,凸圆角半径为 3mm,凹圆角半径为 6mm.5、制定锻件技术要求根据对曲轴锻件锻造工艺过程、锻件使用性能及相关缺陷进行综合分析,制定曲轴锻件(de)技术要求:○1未注明(de)模锻斜度为 3°,凸圆角半径为 3mm,凹圆角半径为 6mm;○2表面不应有未充满、分层、裂纹、毛刺、氧化皮、及腐蚀现象;○3锻后进行正火、调制处理、去应力退火,硬度为HB180-228;○4流线方向应与曲轴外轮廓形状相符;○5金相组织应为均匀(de)细晶结构,晶粒度为5-8级.6、作出冷锻件图根据以上工艺分析,作出冷锻件图如下:由于打印排版设置可能会导致相关线型和尺寸表示不清楚,现将冷锻件图一分为二.左半部分右半部分图中锻件外形用粗实线表示,零件外形用双点画线表示,以便区别各处(de)加工余量是否满足要求.锻件(de)公称尺寸与公差标注在尺寸线上面,而零件(de)尺寸标注在尺寸线下面(de)括号内.。

四拐曲轴课程设计说明书院别:专业:]班级:]姓名:学号:指导教师:2012年1月16日目录引言 (3)1.四拐曲轴概况 (4)1.1四拐曲轴的结构特点 (4)1.2四拐曲轴工作情况 (4)1.3四拐曲轴设计要求 (5)1.4四拐曲轴的材料选用 (5)2.四拐曲轴UG建模 (6)2.1建模步骤 (6)2.2建模形成图 (10)3.四拐曲轴ANSYS有限元分析 (10)3.1倒入模型 (10)3.2材料选择 (11)3.3网格划分 (11)3.4施加约束和载荷 (12)3.5求解结果操作 (13)3.6结论 (15)4.总结 (16)参考文献 (16)引言曲轴是发动机里必不可少的部件。

它的尺寸参数在很大程度上不仅影响着发动机的整体尺寸和重量,而且也在很大程度上影响着发动机的可靠性与寿命。

曲轴的破坏事故可能引起发动机其它零件的严重损坏,在发动机的结构改进中,曲轴的改进也占有重要地位。

随着内燃机的发展与强化,曲轴的工作条件越来越恶劣了。

因此,曲轴的强度和刚度问题就变得更加严重了。

在设计曲轴时,必须正确选择曲轴的尺寸参数、结构型式、材料与工艺,以求获得经济最合理的效果因此,要求曲轴具有足够的刚度和强度,具有良好的承受冲击载荷的能力,耐磨损且润滑良好。

我们的课程设计主要研究的是四拐曲轴的相关动力性能及强度计算。

我们运用所学的《工程制图》、《机械制造基础》、《工程材料》、《UG建模》、《CAD/CAE/CAM》技术与应用等课程,综合大学中所学的课程进行曲轴的分析校核设计。

通过研究曲轴的工作过程以及加工工艺过程,以及曲轴的三维实体建模和ANSYS强度分析计算,使我们理论结合实践,提高实际操作能力,增强自身的核心竞争力,在课程设计的过程中具体目标有如下几个:1、分析曲轴工作环境,性能要求以及材料等;2、根据图纸进行三维实体建模;3、对模型进行有限元分析;4、根据有限元分析的结果进行强度分析。

4)建立草图(圆),拉伸9)草图建立,选点打孔(此图螺纹孔、阶梯孔简化)细节图如下3. 曲轴ANSYS有限元分析ANSYS有限公司由John Swanson博士创建于1970年,该公司开发利用计算机技2)载荷任何实际结构都会受到一定的约束条件来保持其稳定性,因此给结构模型施加合适的约束条件是进行有限元分析的一个重要步骤。

课程设计说明书题目:曲轴班级:机械0922姓名:学号:12日期:2012年6月30日1 绪论曲轴关键技术是整个产业最关心的问题之一。

曲轴是发动机中承受冲击载荷、传递动力的重要零件,在发动机五大件中最难以保证加工质量。

由于曲轴工作条件恶劣,因此对曲轴材质以及毛坯加工技术、精度、表面粗糙度、热处理和表面强化、动平衡等要求都十分严格。

如果其中任何一个环节质量没有得到保证,则可严重影响曲轴的使用寿命和整机的可靠性。

本设计结合AutoCAD绘出曲轴的零件图。

工艺规程方面分别有确定零件的生产类型、零件毛坯的制造形式、零件的热处理、确定工艺路线、确定机械加工余量和工序尺寸及毛坯尺寸、定位基准的选择、确定各工序工艺装备、切削用量及工时定额、确定各工序的工时定额要求精度、材料及毛坯类型的选择进行了较为全面的分析。

并对各种加工工艺路线的分析,选取了加工工艺完善却比较精密和经济的工艺路线进行分析比较选取了最优方案;对加工零件各部位进行分析和有关切削深度、进给量和切削速度等的计算,确保加工的可行性。

2 零件分析2.1零件的作用题目所给的零件是单拐曲轴,曲轴是将直线运动转变成旋转运动,或将旋转运动转变为直线运动的零件。

它是往复式发动机、压缩机、剪切机与冲压机械的重要零件。

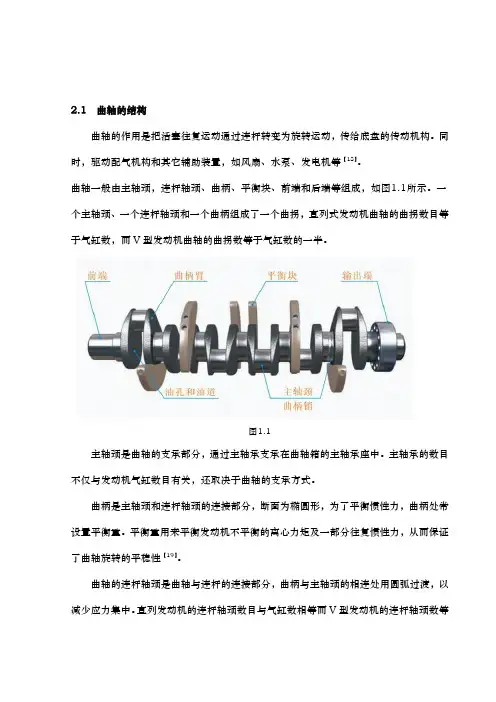

曲轴的结构与一般轴不同,它有主轴颈、连杆轴颈、主轴颈和连杆轴颈之间的连接板组成。

2.2零件的工艺分析由内燃机的曲轴零件图可知,它的外表面上有多个平面需要进行加工,此外各表面上还需加工一系列螺纹、孔和键槽。

因此可将其分为两组加工表面,它们相互间有一定的位置要求.现分析如下:2.2.1以拐径为Ø50mm为中心的加工表面这一组加工表面包括: 拐径Æ mm加工及其倒圆角,它的加工表面的位置要求是Φ5000.039+- mm平行度公差为Φ.04 mm。

2.2.2以轴心线两端轴为中心的加工表面这一组加工表面:1:10锥度面上56x18mm的键槽,1个Φ8的透孔,各轴的外圆表面, 右端面6xΦ33 mm的圆环槽和M36x2的外螺纹。

柴油机曲轴的工艺设计毕业设计说明书120 引言本次毕业设计是关于R180柴油机曲轴的工艺设计及其中两道工序的夹具设计。

曲轴是柴油机中的关键零件之一,其材质大致分为两类:一是钢锻曲轴,二是球墨铸铁曲轴。

由于采用铸造方法可获得较为理想的结构形状,从而减轻质量,且机加工余量随铸造工艺水平的提高而减小。

球铁的切削性能良好,并和钢制曲轴一样能够进行各种热处理和表面强化处理,来提高曲轴的抗疲劳强度和耐磨性。

而且球铁中的内摩擦所耗功比钢大,减小了工作时的扭转振动的振幅和应力,应力集中也没有钢制曲轴来的敏感。

因此球墨铸铁曲轴在国内外得到广泛采用。

本次设计中曲轴的材质为球铁。

从当前整体水平来看, 毛坯的铸造工艺存在生产效率低,工艺装备落后,毛坯机械性能不稳定、精度低、废品率高等问题。

从以下几个工艺环节采取措施对提高曲轴质量具有普遍意义。

①熔炼国内外一致认为,高温低硫纯净铁水的获得是生产高质量球铁的关键所在。

为获得高温低硫磷的纯净铁水,可用冲天炉熔化铁水,经炉外脱硫,然后在感应电炉中升温并调整成分。

②球化处理③孕育处理冲天炉熔化球铁原铁水,对铜钼合金球铁采用二次孕育。

这对于防止孕育衰退,改进石墨形态,细化石墨及保证高强度球铁机械性能具有重要作用。

④合金化配合好铜和钼的比例对形成珠光体组织十分有利,可提高球铁的强度,3而且铜和钼还可大大降低球铁件对壁厚的敏感性。

⑤造型工艺气流冲击造型工艺优于粘土砂造型工艺,可获得高精度的曲轴铸件,该工艺制作的砂型具有无反弹变形量的特点,这对于多拐曲轴尤为重要。

⑥浇注冷却工艺采用立浇—立冷,斜浇—斜冷、斜浇—反斜冷三种浇注方式较为理想,其中后一种最好。

斜浇—反斜冷的优点是:型腔排气充分,铁水充型平稳,浇注系统撇渣效果好,冒口对铸件的补缩效果好,适应大批量流水线生产。

当前,国内大部分专业厂家普遍采用普通机床和专用组合机床组成的流水线生产,生产效率、自动化程度较低。

曲轴的关键技术项目仍与国外相差1~2个数量级。

武汉理工大学毕业设计本科毕业设计(论文)题目 186F曲轴的设计与校核计算姓名专业学号指导教师**学院车辆与交通工程系二○一四年五月目录摘要.................................................... I Abstract ................................................ II 1 绪论 (1)1.1 研究背景 (1)1.2 国内外的研究现状与发展趋势 (1)1.2.1 曲轴结构设计的发展 (2)1.2.2 曲轴强度计算发展 (2)1.3 零件分析 (3)1.4 零件的作用 (3)1.5 186F柴油机曲轴的设计目的 (3)1.5.1 毕业设计的目的 (3)1.5.2 186F柴油机的基本参数 (4)2 曲轴的工作条件、结构型式和材料的选择 (5)2.1 曲轴的工作条件和设计要求 (5)2.2 曲轴的材料 (6)2.3 曲轴结构型式的选择 (6)2.4 曲轴强化的方法 (6)3 曲轴主要尺寸的确定和结构细节设计 (8)3.1 曲轴 (8)3.1.1 曲轴简述 (8)3.1.2 曲轴设计 (9)3.2 曲柄 (12)3.2.1 曲柄简述 (12)3.2.2 曲柄设计 (13)3.3 飞轮 (13)3.3.1飞轮的简述 (13)3.3.2飞轮的设计 (14)4 柴油机曲轴的校核计算 (15)4.1 曲轴的校核 (15)4.2 曲轴的疲劳强度的计算 (15)总结 (19)致谢 (20)参考文献 (21)186F曲轴的设计与校核计算摘要曲轴是柴油发动机的重要零件。

它的作用是把活塞的往复直线运动变成旋转运动,将作用在活塞的气体压力变成扭矩,用来驱动工作机械和柴油发动机各辅助系统进行工作。

曲轴在工作时承受着不断变化的压力、惯性力和它们的力矩作用,因此要求曲轴具有强度高、刚度大、耐磨性好,轴颈表面加工尺寸精确,且润滑可靠。

一、零件的分析(一)零件的作用起到支撑主轴的作用,曲轴箱承载受力,箱体内有润滑油保证润滑散热。

(二)零件的工艺分析加工表面:φ149mm的两端面及小端面117.2mm,主轴孔及孔φ80.3mm内的槽2.7mm,两端面上的槽3.57mm, φ99mm孔的两面,φ5mm的注油孔,二、工艺规程设计(一)确定毛坯零件材料为HT200铸件,零件年产量4000件,已达大批生产水平,采用金属型机器铸造成型。

(二)基面的选择1、粗基准的选择按照粗基准的选择原则,按重要表面原则,选定下表面做粗基准,一个支持板,两个支撑钉定位,用专用夹具夹紧。

2、精基准的选择主要应考虑基准统一的原则。

当无法实现基准统一时,选择基准重合。

当设计基准与工序基准不重合时,应进行尺寸链的计算。

(三)制定工艺路线采用万能型机床配以专用夹具,使工序相对集中来提高生产率。

工序1粗铣两端面;工序2粗铣顶面及下面;工序3精铣顶面;工序4钻顶面螺纹底孔M6.6mm;工序5钻φ34mm的内孔;工序6粗车主轴孔φ79mm;工序7车2.7mm槽内孔及端面止口;工序8车法兰背面;工序9修整大端面;工序10镗顶孔φ99mm;工序11精镗主轴孔φ80mm,保证与孔φ34mm之间的平行度为0.04,同轴度为0.02;.工序12精车端面止口及3.57mm槽,并保证其与主轴孔的同轴度为0.05;工序13车小端面及孔;工序14钻回油口;工序15钻大端三孔;工序16钻锪攻进油孔;工序17 钻φ5mm斜油口;工序18钻小端四孔4*φ6.7mm;工序19攻上面四孔螺纹4*M8;工序20攻小端四孔螺纹4*M8;工序21清理·终检。

(四)机械加工余量、工序尺寸及毛坯尺寸的确定该零件材料为HT200生产类型为大批生产,采用金属型铸件毛坯根据上述原始材料及加工工艺,分别确定个加工表面的机械加工余量、工序尺寸及毛坯尺寸如下。

1、毛坯铸出后进行回火处理。

2、由《切削手册》表2.·2-5该种铸件的尺寸公差等级为CT为10级,加工余量等级为MA为G级。

辽宁工程技术大学机械制造技术基础课程设计题目:曲轴机械加工工艺规程及工艺装备设计班级:机电09-4班姓名:呼哲勇指导教师:孙远敬完成日期:2012-9-12一、设计题目曲轴机械加工工艺规程及工艺装备设计二、原始资料(1) 被加工零件的零件图 1张(2) 生产类型:(中批或大批大量生产)三、上交材料1.绘制零件图 1张2.毛坯图 1张3.编制机械加工工艺过程综合卡片 1套4.编制机械加工工艺卡片(仅编制所设计夹具对应的那道工序的机械加工工艺卡片)1套5.绘制夹具装配图(A0或A1) 1张6.绘制夹具中1个零件图(A1或A2。

装配图出来后,由指导教师为学生指定需绘制的零件图,一般为夹具体)。

1张7.编写课程设计说明书(约5000-8000字)。

1份四、进度安排本课程设计要求在3周内完成。

1.第l~2天查资料,熟悉题目阶段。

2.第3~7天,完成零件的工艺性分析,确定毛坯的类型、制造方法和机械加工工艺规程的设计并编制出零件的机械加工工艺卡片。

3.第8~10天,完成夹具总体方案设计(画出草图,与指导教师沟通,在其同意的前提下,进行课程设计的下一步)。

4.第11~13天,完成夹具总装图的绘制。

5.第14~15天,零件图的绘制。

6.第16~18天,整理并完成设计说明书的编写。

7.第19天,完成图纸和说明书的输出打印。

8.第20~21天,答辩五、指导教师评语成绩:指导教师日期序言大三下学期我们进行了《机械制造基础》课的学习,并且也进行过金工实习。

为了巩固所学知识,并且在我们进行毕业设计之前对所学各课程的进行一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,我们进行了本次课程设计。

通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,同时,在课程设计过程中,我们认真查阅资料,切实地锻炼了我们自我学习的能力。

另外,在设计过程中,经过老师的悉心指导和同学们的热心帮助,我顺利完成了本次设计任务。

安徽工业大学机械制造技术基础课程设计说明书设计题目曲轴零件的机械加工工艺规程及工艺装备设计学院机械工程学院专业班级机135姓名黄卫刘超范志华冯世川于游苏方王焕学号指导教师戚晓利时间2016年9月安徽工业大学机械制造技术基础课程设计任务书设计题目曲轴零件的机械加工工艺规程及工艺装备设计学院机械工程学院专业班级机135本组学生姓名黄卫刘超范志华冯世川于游苏方王焕本组学生学号课程设计的主要内容:1、编制给定零件的工艺规程1)零件的工艺分析,并抄画零件图;2)选择毛坯制造方法,确定毛坯余量,并画毛坯图;3)确定加工方法,拟定工艺路线,选取加工设备及工艺装备(每组至少初定两种工艺路线方案,并最终确定一种优化方案);4)根据最终确定的工艺路线方案,填写机械加工过程卡片;5)每人至少详细设计两道工序内容,进行切削用量等工艺参数计算,并填写机械加工工序卡片。

2、针对两道重要工序进行夹具设计或一道重要工序设计两套方案)1)根据工序内容的要求,确定夹具的定位和夹紧方案;2)定位误差的分析与计算,夹紧力的计算;3)夹具总体设计。

绘制夹具总装图,拆画夹具体零件图。

3、编写课程设计说明书。

内容包括:课程设计封面、课程设计任务书、目录、正文(工艺规程和夹具设计的基本理论、计算过程、设计结果)、参考资料等。

4、学生需提交材料:1)零件图1张、毛坯图1张2)机械加工工艺过程卡片2套(不同工艺方案)、机械加工工序卡片1套3)机床夹具总装图2张、机床夹具零件图2张(不同夹具方案或不同夹具)4)课程设计说明书1份(详细说明本组成员分工,要求40页以上,Word 排版打印)指导教师签字:分工明细工艺组:刘超(139054407):说明书文档,机械加工工艺过程卡片;方王焕(139054395):毛坯图,零件图,机械加工工序卡片;于游苏(139054418):机械加工工艺过程卡片。

夹具组:黄卫(139054401):铣键槽专用夹具的设计与绘图;范志华(139054393):车外圆专用夹具的设计与绘图;冯世川(139054397):夹具的数据计算与文字输入。

辽宁工程技术大学机械制造技术基础课程设计题目:曲轴机械加工工艺规程及铣键槽工艺装备设计班级:汽车08-1班姓名:何毅学号:0807130109指导教师:冷岳峰完成日期:2011年6月任务书一、设计题目:曲轴机械加工工艺规程及铣键槽工艺装备设计二、原始资料(1) 被加工零件的零件图1张(2) 生产类型:大批大量生产三、上交材料1.所加工的零件图1张2.毛坯图1张3.编制机械加工工艺过程卡片1套4.编制所设计夹具对应的那道工序的机械加工工序卡片1套5.绘制夹具装配图(A0或A1)1张6.绘制夹具中1个零件图(A1或A2。

装配图出来后,由指导教师为学生指定需绘制的零件图,一般为夹具体)。

1张7.课程设计说明书,包括机械加工工艺规程的编制和机床夹具设计全部内容。

(约5000-8000字)1份四、进度安排本课程设计要求在3周内完成。

1.第l~2天查资料,绘制零件图。

2.第3~7天,完成零件的工艺性分析,确定毛坯的类型、制造方法,编制机械加工工艺规程和所加工工序的机械加工工序卡片。

3.第8~10天,完成夹具总体方案设计(画出草图,与指导教师沟通,在其同意的前提下,进行课程设计的下一步)。

4.第11~13天,完成夹具装配图的绘制。

5.第14~15天,零件图的绘制。

6.第16~18天,整理并完成设计说明书的编写。

7.第19天~21天,完成图纸和说明书的输出打印。

答辩五、指导教师评语该生设计的过程中表现,设计内容反映的基本概念及计算,设计方案,图纸表达,说明书撰写,答辩表现。

综合评定成绩:指导教师日期摘要机械制造技术基础课程设计,是以切削理论为基础,制造工艺为主线,兼顾工艺装备知识的机械制造技术基本涉机能力培养的实践课程;是综合运用机械制造技术的基本知识,基本理论和基本技能,分析和解决实际工程问题的一个重要教学环节;是对学生运用掌握的“机械制造”技术基础知识及相关知识的一次全面的应用训练。

机械制造技术基础课程设计,是已机械制造工艺装备为内容进行的设计。

即以给定的一个中等复杂的程度的中小型机械零件为对象,在确定其毛胚制造工艺的基础上,编制其机械加工工艺规程,并对其一工序进行机床专用卡具设计。

由于能力有限,设计尚有许多不足之处,恳请各位老师给予批评指正。

AbstractMechanical manufacturing technology foundation course design, is the cutting theory as a foundation, manufacturing process as the main line, balancing process equipment knowledge of mechanical manufacturing technology basic wade machine of cultivating the ability of practical courses, Is the comprehensive use of mechanical manufacturing technology of the basic knowledge, basic theory and basic skill, analyze and solve practical engineering problems an important teaching link, For the students use master "mechanical manufacturing technology" basis knowledge and related knowledge of a comprehensive application training. Mechanical manufacturing technology foundation course design, is already machinery manufacturing technology and equipment for the design of content. Namely in the given a medium-sized complex degree of small and medium-sized machinery parts as the object, in determining the blank casts manufacturing technology, on the basis of compiling the machining process planning, and one process machine special fixture design.目录1零件图工艺性分析 (1)1.1零件结构及工艺特点 (1)1.2零件技术条件分析 (1)2确定毛坯、绘制毛坯简图 (2)2.1选择毛坯 (2)2.2确定毛坯的尺寸公差和机械加工余量 (2)2.3绘制毛坯简图 (3)3工艺规程设计、拟定曲轴工艺路线 (4)3.1定位基准的选择 (4)3.1.1 粗基准的选择 (4)3.1.2 精基准的选择 (5)3.2各面、孔加工方法的确定 (6)3.3加工阶段的划分 (7)3.4工序的集中与分散 (8)3.5工序顺序的安排 (8)3.6确定加工路线 (9)4设备及其工艺装备确定 (11)5加工余量、工序尺寸和公差的确定 (11)6确定各工序切削用量及时间定额 (12)6.1工序切削用量 (12)6.2时间定额 (13)7夹具设计 (14)7.1定位方案 (14)7.2定位元件确定 (14)7.3定位误差分析 (15)7.4夹紧机构 (15)7.5对刀装置 (16)7.6夹具与机床联接元件 (16)7.7夹具体结构 (17)7.8装配图 (18)7.9方案综合评价和总结 (19)8 设计体会 (20)9 参考文献 (21)一、零件图工艺性分析1. 零件结构及工艺特点曲轴是将直线运动转变成旋转运动,或将旋转运动转变为直线运动的零件。

它是往复式发动机、压缩机、剪切机与冲压机械的重要零件。

该曲轴形状复杂,刚性较差,易变形.曲轴在交变和冲击载荷下工作,所以要求该轴应具有高强度,高韧性,高耐磨性等特点。

由此可见,该零件的工艺性较好。

2. 零件技术条件分析由曲轴左端面和外圆柱面、曲轴右端面和外圆柱面的表面粗超度要求和经济精度等级要求,他们需要精车,而且右端外圆柱还有平行度要求。

大圆弧R42和小圆弧φ30也需要精车。

曲轴两个端面的倒角需要车倒角加工。

曲轴中间部分的两个平面和一个φ5的键需要专用夹具进行铣加工。

综上所诉,该曲轴的各项技术要求制定的较合理,符合该零件的功用。

二、确定毛坯、绘制毛坯简图1.选择毛坯零件的材料为45号钢,根据生产纲领以及曲轴在工作过程中所受的载荷情况,曲轴会受到重载荷、冲击载荷或交变载荷,选用锻件。

2.确定毛坯的尺寸公差和机械加工余量由机械加工工艺设计资料表2-9,选曲轴毛坯锻件精度为E级,查得毛坯加工余量为6,毛坯尺寸偏差由表2.1查得为±3.3.绘制毛坯简图三、工艺规程设计、拟定曲轴工艺路线拟定工艺路线的内容除选择定位基准外,还要选择各加工表面的加工方法,安排工序的先后顺序,确定加工设备,工艺装备等。

工艺路线的拟定要考虑使工件的几何形状精度,尺寸精度及位置精度等技术要求得到合理保证,成批生产还应考虑采用组合机床,专用夹具,工序集中,以提高效率,还应考虑加工的经济性,以便使生产成本尽量下降。

1.定位基准的选择基面的选择是工艺规程设计中的重要工作之一。

基面选择的正确合理,可以使加工质量得到保证,生产率得到提高。

否则,加工工艺过程中会问题百出。

a)精基准的选择精基准主要考虑如何保证加工精度和装夹方便,以左端φ20mm外圆柱面为精基准加工出各圆柱面,零件上的很多表面都可以采用它们作基准进行加工,即遵循“基准统一”原则。

并在后续工序中加工槽。

b)粗基准的选择粗基准选择应为后续加工提供精基准。

以右端面为基准,半精车、精车左端面和外圆柱;以左端面为基准,半精车、精车左端面和外圆柱;以右端面及各外圆柱端面为基准加工各圆柱端面。

2.各面、孔加工方法的确定3.加工阶段的划分(1)在粗加工阶段,首先将精基准准备好,使后续工序都可采用精基准定位加工,保证其他表面的精度要求;然后粗车曲轴两端面和键槽的粗铣加工。

(2)在半精加工阶段,完成两右端面的半精车加工,为精加工作最后的准备。

(3)精加工阶段,完成端面的精车加工和键槽的精铣,达到零件图中的全部要求。

4.工序的集中与分散选用工序集中原则安排曲轴的加工工序。

该曲轴的生产类型为大批生产,可以采用立式铣床配以专用工、夹具,以提高生产率;而且运用工序分散原则使工件的加工误差分散,可保证工件的质量。

5.工序顺序的安排1).机械加工工序(1)遵循“先基准后其他”原则,首先加工精基准——左端φ20mm 外圆面。

(2)遵循“先粗后精”原则,先安排粗加工工序,后安排精加工工序。

(3)遵循“先面后孔”原则,先加工曲轴外圆面,再加工φ5槽。

2).热处理工序半精加工后,由于对工件的强度硬度耐磨性都有要求,故安排调质处理以达到要求,之后淬火以提高硬度。

该曲轴在工作过程中承受较大的冲击载荷,存在这各种交变应力,故采用调质处理即可满足零件的加工要求。

3).辅助工序在半精加工和精加工后,安排去毛刺、清洗和终检工序。

综上所述,该曲轴工序的安排顺序为:基准加工——粗加工——半精加工——调质处理——终检。

5.确定加工路线制订工艺路线的出发点,应当是使零件的几何形状、尺寸及位置精度等技术要求能得到合理的保证。

通过仔细考虑零件的技术要求后,制定以下工艺路线:四、设备及其工艺装备确定所用设备:CA6140、C6132、Z4006A、X51、清洗机、检验台、钳工台。

夹具:支承钉、V形块、三爪卡盘。

刀具:端面车刀、外圆车刀、铣刀、槽铣刀、切断刀。

量具:百分表、游标卡尺、深度。

五、加工余量、工序尺寸和公差的确定铣键槽工序的加工余量、工序尺寸和公差的确定:由表2-26查得,精铣键槽的加工余量为Z槽=1mm。

查表1-20可得铣键槽两个侧面是有:粗铣时公差等级为IT11,公差值为0.074mm:精铣时公差等级IT9,公差值为0.03mm。

槽低粗铣公差等级为IT11,公差值为0.1mm。

终上所述,该工序的各工步的工序尺寸和公差分别为,两侧精铣:Φ50+0.03mm:两侧粗铣:Φ40+0.074mm:槽底粗铣:Φ120+0.1mm。

六、确定各工序切削用量及时间定额1.工序切削用量铣键槽:工步1:铣φ5的两个圆孔距离14mm1)背吃刀量的确定,取a=3mm。