5why工具

- 格式:pdf

- 大小:578.34 KB

- 文档页数:12

精益生产名词解析:5why分析法FiveWhys(五个“为什么”)

5why分析是精益生产项目里最常用、最经典的工具之一。

当遇到问题的时候,不断重复问“为什么”,目的要发现隐藏在表面下的问题根源。

一个关于机器故障停机的例子:

1.为什么机器停止工作?

机器超负荷运转导致保险丝烧断了。

2.为什么机器会超负荷运转?

没有能够对轴承进行充分的润滑

3.为什么没有给轴承充分的润滑?

润滑油泵泵送不足

4.为什么泵送不足?

润滑泵的转轴过于陈旧,甚至受损发出了“卡嗒卡嗒”的响声。

5.为什么转轴会破旧受损?

由于没有安装附加滤网,导致金属碎屑进入了油泵。

如果没有反复的追问“为什么”,操作员可能只会简单的更换保险丝或者油泵,而机器失效的情况仍会再次发生。

“五”并不是关键所在,可以是四,也可以是

六、

七、八……关键是要不断的追问,直到发现并消除掉问题的根源。

PRACTICAL PROBLEM SOLVING 实际问题解决Introduction 介绍In the Delphi organization, a common problem solving process is used to analyze and solve quality problems. 在德尔福组织里,一个共同的问题解决过程是用于分析和解决质量问题。

There are four major parts of the process: 这有过程中四个主要部分∙Grasp the Situation 掌握情况∙Cause Investigation 调查情况∙Problem Correction 问题纠正∙Prevention through Errorproofing♦Grasp the Situation 掌握情况During the first part of the process, you:∙Identify the Problem 识别问题∙Clarify the Problem 阐明问题∙Locate the Point of Cause (PoC)♦Cause Investigation 原因调查In the second part of the process, you:∙Conduct a “5-▪for the specific problem 特殊问题▪▪for why the “system” allowed the problem to occur为什么系统允许问题发生♦Problem Correction 问题纠正In the third part of the process, you: 在过程的第三部分,你要:∙Take specific action to correct the problem. At a minimum, short-term temporary measures are required to protect the customer.采取特殊措施改正问题,至少,要求用短期暂时的方法去保护顾客。

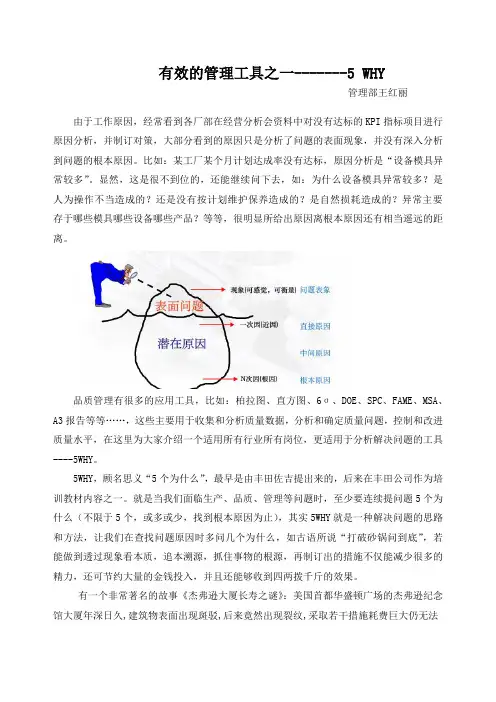

有效的管理工具之一-------5 WHY管理部王红丽由于工作原因,经常看到各厂部在经营分析会资料中对没有达标的KPI指标项目进行原因分析,并制订对策,大部分看到的原因只是分析了问题的表面现象,并没有深入分析到问题的根本原因。

比如:某工厂某个月计划达成率没有达标,原因分析是“设备模具异常较多”。

显然,这是很不到位的,还能继续问下去,如:为什么设备模具异常较多?是人为操作不当造成的?还是没有按计划维护保养造成的?是自然损耗造成的?异常主要存于哪些模具哪些设备哪些产品?等等,很明显所给出原因离根本原因还有相当遥远的距离。

品质管理有很多的应用工具,比如:柏拉图、直方图、6σ、DOE、SPC、FAME、MSA、A3报告等等……,这些主要用于收集和分析质量数据,分析和确定质量问题,控制和改进质量水平,在这里为大家介绍一个适用所有行业所有岗位,更适用于分析解决问题的工具----5WHY。

5WHY,顾名思义“5个为什么”,最早是由丰田佐吉提出来的,后来在丰田公司作为培训教材内容之一。

就是当我们面临生产、品质、管理等问题时,至少要连续提问题5个为什么(不限于5个,或多或少,找到根本原因为止),其实5WHY就是一种解决问题的思路和方法,让我们在查找问题原因时多问几个为什么,如古语所说“打破砂锅问到底”,若能做到透过现象看本质,追本溯源,抓住事物的根源,再制订出的措施不仅能减少很多的精力,还可节约大量的金钱投入,并且还能够收到四两拨千斤的效果。

有一个非常著名的故事《杰弗逊大厦长寿之谜》:美国首都华盛顿广场的杰弗逊纪念馆大厦年深日久,建筑物表面出现斑驳,后来竟然出现裂纹,采取若干措施耗费巨大仍无法遏止。

政府非常担忧,派专家们调查原因,拿出办法。

后来报告交上来写明调查结果:最初以为蚀损建筑物的原因是酸雨。

研究表明,原因是冲洗墙壁所含的清洁剂对建筑物有酸蚀的作用,而该大厦墙壁每日被冲洗,大大频于其他建筑,受酸蚀损害严重。

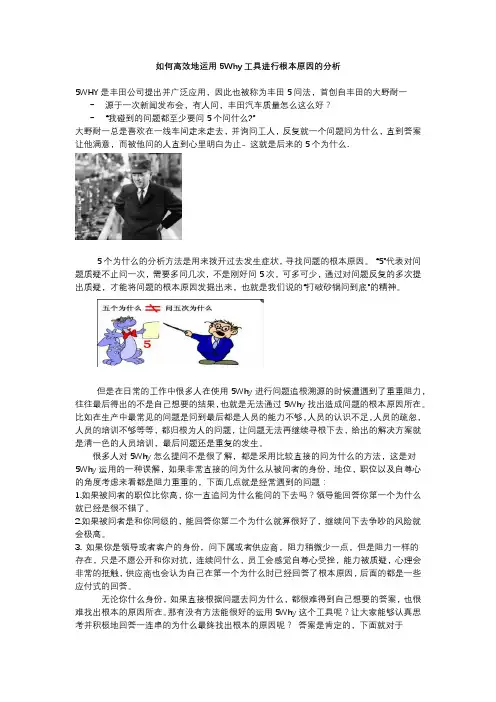

如何高效地运用5Why工具进行根本原因的分析5WHY是丰田公司提出并广泛应用,因此也被称为丰田5问法,首创自丰田的大野耐一-源于一次新闻发布会,有人问,丰田汽车质量怎么这么好?-“我碰到的问题都至少要问5个问什么?”大野耐一总是喜欢在一线车间走来走去,并询问工人,反复就一个问题问为什么,直到答案让他满意,而被他问的人直到心里明白为止- 这就是后来的5个为什么.5个为什么的分析方法是用来拨开过去发生症状,寻找问题的根本原因。

“5”代表对问题质疑不止问一次,需要多问几次,不是刚好问5次,可多可少,通过对问题反复的多次提出质疑,才能将问题的根本原因发掘出来,也就是我们说的“打破砂锅问到底”的精神。

但是在日常的工作中很多人在使用5Why进行问题追根溯源的时候遭遇到了重重阻力,往往最后得出的不是自己想要的结果,也就是无法通过5Why找出造成问题的根本原因所在。

比如在生产中最常见的问题是问到最后都是人员的能力不够,人员的认识不足,人员的疏忽,人员的培训不够等等,都归根为人的问题,让问题无法再继续寻根下去,给出的解决方案就是清一色的人员培训,最后问题还是重复的发生。

很多人对5Why怎么提问不是很了解,都是采用比较直接的问为什么的方法,这是对5Why运用的一种误解,如果非常直接的问为什么从被问者的身份,地位,职位以及自尊心的角度考虑来看都是阻力重重的,下面几点就是经常遇到的问题:1.如果被问者的职位比你高,你一直追问为什么能问的下去吗?领导能回答你第一个为什么就已经是很不错了。

2.如果被问者是和你同级的,能回答你第二个为什么就算很好了,继续问下去争吵的风险就会极高。

3. 如果你是领导或者客户的身份,问下属或者供应商,阻力稍微少一点,但是阻力一样的存在,只是不愿公开和你对抗,连续问什么,员工会感觉自尊心受挫,能力被质疑,心理会非常的抵触,供应商也会认为自己在第一个为什么时已经回答了根本原因,后面的都是一些应付式的回答。

5why分析案例在质量管理和问题解决中,5why分析是一种常用的工具,它通过反复追问“为什么”来找出问题的根本原因。

下面我们将通过一个实际案例来介绍5why分析的应用。

案例背景,某公司生产线上出现了频繁的产品质量问题,导致产品退货率居高不下,严重影响了公司的声誉和利润。

问题表象,产品退货率高。

为什么产品退货率高?因为产品质量不合格。

为什么产品质量不合格?因为生产线上出现了漏检现象。

为什么生产线上会出现漏检现象?因为工人在高峰期无法完成所有检测工作。

为什么工人在高峰期无法完成所有检测工作?因为生产计划安排不合理。

为什么生产计划安排不合理?因为生产线上的设备老化,导致生产效率低下,无法满足生产需求。

通过以上的5why分析,我们可以得出结论,产品退货率高的根本原因是生产线上的设备老化,导致生产效率低下,无法满足生产需求,进而导致了生产计划安排不合理,工人在高峰期无法完成所有检测工作,最终导致了产品质量不合格,从而引发了产品退货率高的问题。

针对这个问题,公司可以采取以下措施来解决:1. 更新生产线上的设备,提高生产效率,满足生产需求,从根本上解决产品质量问题。

2. 调整生产计划,合理安排工人的工作时间,确保在高峰期完成所有检测工作,避免漏检现象的发生。

3. 加强对工人的培训,提高其对产品质量的重视和检测的准确性,降低产品质量不合格的风险。

通过5why分析找出问题的根本原因,并采取针对性的解决措施,可以帮助公司有效地解决质量问题,提升产品质量,减少退货率,提高客户满意度,最终实现经济效益和社会效益的双赢。

总结,5why分析是一种简单而有效的问题解决工具,通过不断追问“为什么”,可以帮助我们找出问题的根本原因,从而有针对性地采取解决措施。

在实际工作中,我们可以结合具体案例,运用5why分析来解决各种问题,提高工作效率,改善工作质量,实现持续改进和持续发展。

希望本文的案例分析能够对大家有所启发,谢谢!通过以上案例,我们可以看到5why分析的应用,希望这个案例能够对大家有所启发,谢谢!。

5WHY分析法:一个问题分析与解决的工具1、什么是5WHY分析法?所谓5why分析法,又称“5问法”,也就是对一个问题点连续以5个“为什么”来自问,以追究其根本原因。

5why法的关键所在:鼓励解决问题的人要努力避开主观或自负的假设和逻辑陷阱,从结果着手,沿着因果关系链条,顺藤摸瓜,直至找出原有问题的根本原因。

2、5WHY分析法的运用如图,沿着“为什么——为什么”的因果路径逐一提问,先问第一个“为什么”,获得答案后,再问为何会发生,以此类推,问5次“为什么”,或者更多,以此来挖掘出问题的真正原因。

虽为5个为什么,但使用时不限定只做“5次为什么的探讨”,主要是必须找到根本原因为止,有时可能只要3次,有时也许要10次,如古话所言:打破砂锅问到底。

经典案例让我们来看看丰田汽车公司前副社长大野耐一是怎么通过运用5WHY法来找到工厂设备停机的根本原因有一次,他在生产线上发现机器总是停转,虽然修过多次,但仍不见好转。

于是他询问工人机器停机的原因。

于是出现了下面的问答对话:问题一:为什么机器停了?答案一:因为机器超载,保险丝烧断了。

问题二:为什么机器会超载?答案二:因为轴承的润滑不足。

问题三:为什么轴承会润滑不足?答案三:因为润滑泵失灵了。

问题四:为什么润滑泵会失灵?答案四:因为它的轮轴耗损了。

问题五:为什么润滑泵的轮轴会耗损?答案五:因为杂质跑到里面去了。

经过连续五次不停地问“为什么”,才找到问题的真正原因和解决的方法,在润滑泵上加装滤网。

如果员工没有以这种追根究底的精神来发掘问题,他们很可能只是换根保险丝草草了事,真正的问题还是没有解决。

3、使用5Why分析法的注意事项通过上述的案例,您是否觉得5Why分析法很简单呢?如果你只是把它简单地想成不断提问题就行了,那很可能会出现下面的结果,让我们来看看这个视频吧。

从视频中我们可以看出,两位的问答逐渐偏离了主题,不利于问题的解决。

偏离主题的提问(为什么),不等于5WHY分析法。

5Why”方法,不是只有5个为什么在精益六西格玛管理咨询和培训的过程中,我发现一个有趣的现象:大家都喜欢用5个为什么(5 WHY)工具。

因为其简单,易用,可以很快的发现问题。

但是我发现很多时候,5个为什么还用的不是很到位。

5个为什么工具的初衷是想通过问问题,来发现问题的表象,而了解问题的根源,或更接近问题的根源。

在英文里面有Drill Down的方法,其实是一个原理。

杰克韦尔奇喜欢用后者。

但是问题在于你是用5个问什么的时候,要注意把握深入提问的方向和节奏。

方向错了,就了解不到问题的根源;节奏不当,也只能够了解问题的表象。

我们来看一个例子吧。

某工厂生产线旁质检发现电路板测试参数异常。

一个解决问题小组迅速建立起来,并启动了快速反应程序。

大家开始问问题。

1. 为什么线路板会出现参数异常呢?原因是某个零件插入错误,同时焊接也不当;2. 为什么会出现插入错误和焊接不当呢?是员工操作不当;3. 为什么员工操作不当呢?员工有点粗心大意了,没有参照SOP;4. 为什么员工会粗心大意呢?因为员工是新来的,还不是很了解车间的SOP;5. 。

无论你是4个或是5个问什么达到这个深度,通常大家就止步于此了。

其实还应该问下去。

6. 为什么新来的员工不了解SOP呢?入职培训时间不够或缺失,入职培训内容不全,及上岗前考核缺失?7. 为什么会出现上述这几个问题呢?我们的人力资源部门在这方面的管理程序不足,应当加以改进;8. 为什么人力资源部门的管理程序会出现不足呢?该程序设立后没有加以修订,已经满足不了企业现阶段的要求了?9. 为什么没有修订呢?原因是这方面的管理没有到位;10. 为什么这个管理没有到位呢?行者部门没有设立这个受控程序和重要工作点。

我想,到这里,大家基本上都明白了以上我想说明的问题了。

其实如果你发掘问题的根源,一旦找到了问题的所在点,就会有针对性的解决很多问题。

假设你只停留在了第4-5个问题,没有发现问题所在,那么以后类似的问题还会经常发生,很高频率的发生,这就是持续严重性问题。

5why分析法经典案例5why分析法是一种经典的问题分析工具,它通过反复追问“为什么”,来找出问题的根本原因,从而有效解决问题。

下面我们将通过几个经典案例来详细介绍5why分析法的应用。

案例一,生产线故障。

问题描述,生产线突然停止工作,导致生产进度延误。

为什么生产线停止工作?因为机器故障了。

为什么机器故障了?因为零件损坏了。

为什么零件损坏了?因为使用了劣质材料。

为什么使用了劣质材料?因为采购部门为了节省成本而选择了廉价供应商。

为什么采购部门选择了廉价供应商?因为管理层要求降低成本。

通过5why分析法,我们发现生产线停止工作的根本原因是管理层要求降低成本,导致采购部门选择了廉价供应商,进而影响了零件质量,最终导致了生产线故障。

解决这个问题,不仅需要维修机器和更换零件,还需要从管理层层面上重视产品质量,合理安排采购策略。

案例二,客户投诉。

问题描述,客户投诉产品质量不合格。

为什么产品质量不合格?因为生产过程中出现了工艺问题。

为什么出现了工艺问题?因为操作工人没有按照标准操作。

为什么操作工人没有按照标准操作?因为缺乏相关培训和指导。

为什么缺乏相关培训和指导?因为公司没有建立完善的培训体系。

为什么公司没有建立完善的培训体系?因为管理层没有重视员工培训。

通过5why分析法,我们找到了产品质量不合格的根本原因是管理层没有重视员工培训,导致操作工人缺乏培训和指导,进而影响了生产过程中的工艺问题。

解决这个问题,不仅需要改进生产工艺,还需要加强员工培训,建立完善的培训体系,确保每位操作工人都能按照标准操作,提高产品质量。

案例三,交通事故。

问题描述,公司车辆频繁发生交通事故。

为什么公司车辆频繁发生交通事故?因为驾驶员驾驶技术不过关。

为什么驾驶员驾驶技术不过关?因为缺乏安全驾驶培训。

为什么缺乏安全驾驶培训?因为公司没有建立完善的驾驶员培训机制。

为什么公司没有建立完善的驾驶员培训机制?因为管理层没有重视驾驶员培训。

为什么管理层没有重视驾驶员培训?因为公司没有意识到安全驾驶的重要性。