现代制造系统第四章 柔性制造及系统基本原理

- 格式:ppt

- 大小:2.16 MB

- 文档页数:84

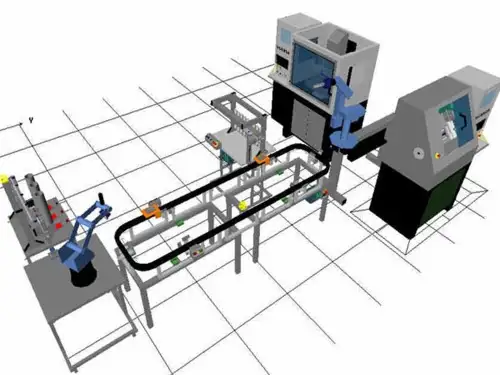

柔性制造系统的构建与应用柔性制造系统是一种集成了多种自动化技术和软件系统的生产方式,它的目的是在不同的生产需求下实现灵活快速的生产,提高生产效率和产品质量。

柔性制造系统的核心技术是数据通信和控制系统,这两个技术的发展使得柔性制造系统得以实现。

一、柔性制造系统的构建技术1. 自动化技术自动化技术是构建柔性制造系统的基础,包括传感器、执行器、机器视觉、机器人等技术。

传感器是获取生产环境信息的装置,通过传感器可以实现物料的自动化处理和产品的质量检验。

执行器包括液压、气动、电动等,它们负责生产过程中的运动和加工。

机器视觉是利用计算机技术完成对物体视觉的感知和理解,可以用于生产过程中的检测和测量。

机器人是最重要和最复杂的一类自动化设备,可以完成许多重复性和复杂工作,提高生产效率和质量。

2. 控制系统控制系统是柔性制造系统中最为关键的部分,控制系统的功能是控制生产过程中各个环节的运行,使整个生产过程实现自动化和灵活性。

控制系统包括硬件和软件两部分,硬件包括PLC、仪表、传感器等,软件包括控制程序、HMI等。

控制系统的设计需要考虑到生产过程的各项要素,包括生产工艺、设备的运行方式、物料流等。

3. 智能算法柔性制造系统需要处理的生产变量和外界环境都是不确定的,这就需要引入智能算法来实现优化控制和管理。

其中包括人工神经网络、模糊逻辑、遗传算法等技术。

这些算法不仅可以优化生产系统的运行,还可以实现智能化管理和决策。

二、柔性制造系统的应用柔性制造系统的应用领域非常广泛,涵盖了各行各业的生产制造领域。

下面针对几个行业进行介绍。

1. 汽车制造柔性制造系统在汽车制造领域的应用相对成熟,例如汽车装配线、涂装线等。

汽车装配线是一种高度自动化的生产方式,可以根据订单类型对生产流程进行组合,实现灵活生产。

涂装线是通过自动化技术和工艺控制技术实现油漆涂装过程的自动化。

这些柔性制造系统的应用使汽车制造业实现了高效率、高质量、低成本的生产。

02633现代制造系统自考笔记1制造系统工程基础1.1简述制造的概念:广义:包括制造企业的产品设计、材料选择、规划、制造生产、质量保证、管理和营销的一系列有内在联系的活动与运作。

狭义:指利用工具、装备或装置把原材料转换成产品/货物的生产。

1.2简述制造的基本特性及其重要性为人的生存与发展提供基本的物质资料;制造业为国家创造了财富;是不断造福人类和保障世界和平的保证。

1.320世纪的制造模式有哪些?各种模式的主要特征是什么?机械模式:是机械自动化的生产模式,是以机械论为主导,不承认个体的创造性和主动性。

生物模式:主张摒弃机械模式的泰勒制,实行目标管理,子提出目标和要求,注重实施者的自主性,对项目提供必要的资源,明确达到的目标和验收结果。

社会模式:就是主张从系统工程的观点研究人与人和部门与部门之间的交互作用,对他们执行集成系统管理,使企业形成“系统整体大于部分之和”的“相乘效果”。

自然科学—社会科学一体化模式:充分利用知识、信息与自然科学—社会科学最新成果,尊重人,充分发挥人的作用,实施小组与群体/工段/集团自组织、动态快速响应和不断改进与创新的人鱼自然和谐的模式。

1.4如何获取高的附加价值?知识、软件和各种服务同物质产品的有机结合1.5自动化的本质是什么?是指把机械、电子和计算机系统用于操作和控制生产的技术。

1.6现代制造面对的困难和出路何在?世界制造业面临的困难现有的产品饱和,制造生产能力大量闲置,不少产品供过于求;‘工业空洞’推动发达国家将中低技术产品和基础产业向发展中国家和地区转移;资源的滥用以引发人类继续生存下去的资源、能源和环境污染危机;职业吸引力迅速下降。

基于‘三高’的制造阻碍可持续发展(高物耗、高能耗、高污染)企业管理的不足制造技术的不足可持续发展从创新战略、技术、方法和系统多角度革新制造,走可持续发展的工业化和现代化道路1.7简述灵捷制造战略的核心革新管理和组织机构、柔性技术、掌握熟练技艺,有知识和创新能力的员工。

柔性制造系统技术概述一、柔性制造系统的产生和特点1、产生背景:(1)市场变化导致中小批量、多品种生产方式成为需要。

市场竞争的加剧及顾客需求的多样化,导致传统的以规模效应带动成本降低的刚性生产线不再适应市场的变化。

·刚性生产线忽略了可能增加的库存而带来的成本的增加;·1973年石油危机,使大批量生产的缺点暴露。

(2)科学技术的进步推动了自动化程度和制造水平的提高。

·NC、CNC、DNC·CAD、CAM·GT、CAPP·ROBOT2、柔性自动化制造技术的产生·世界上公认的第一条柔性制造系统是英国莫林(Molin)机床公司1967年建成的“Molin System-24”;·20世纪70年代末和80年代初,计算机辅助管理物料自动搬运,刀具管理和计算机网络、数据库技术的发展以及CAD/CAM技术的成熟,出现了更加系统化、规模更加扩大的柔性制造系统。

·20世纪80年代末,FMS已经成为一项成熟的技术,并在世界范围得到广泛应用。

3、我国FMS的研究状况我国采取引进和开发相结合的方针,引进箱体类零件、旋转体件及钣金件加工FMS的全部或部分硬件技术。

·1984是我国研制FMS的起步时间,比国外晚了17年。

我国第一套FMS系统是由北京机床研究所于1985年10月开发完成的(JCS-FMS-1),用于加工数控机床直流伺服电机中的主轴、端盖、法兰盘、壳体和刷架体等,它由5台国产加工中心、日本富士电机公司的AGV (自动导引车)及4台日本产的机器人组成,其控制系统由FANUC提供,据分析它的投资回收期约为两年半。

·1983年-1985年,在国家的支持下北京第一机床厂、湖南江麓机床厂、郑州纺织机械厂、广西柳州开关厂等一些单位分别率先从德国、日本进口了国内第一批FMS。

·1985年后在国家机电部“七五”重点科技攻关项目的支持和国家863高技术发展计划自动化领域的工作的带动下,FMS得到极大的重视和发展,进入了自行开发和部分进口的交叉阶段。