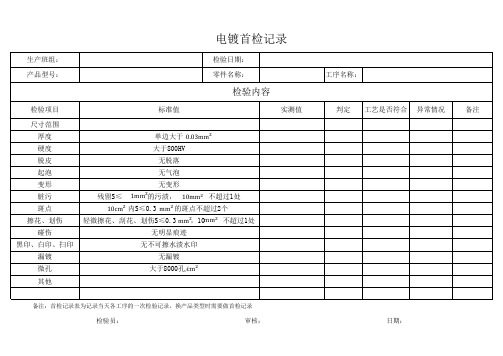

电镀产品检验记录

- 格式:xls

- 大小:27.00 KB

- 文档页数:1

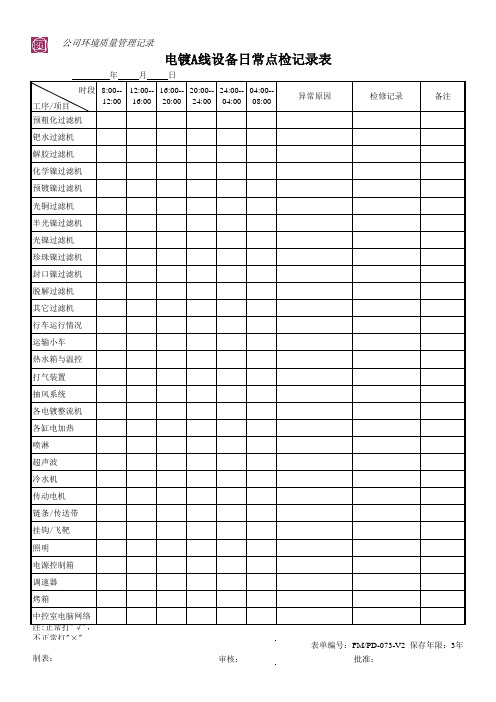

时段工序/项目预粗化过滤机

钯水过滤机解胶过滤机

化学镍过滤机

预镀镍过滤机

光铜过滤机

半光镍过滤机

光镍过滤机

珍珠镍过滤机

封口镍过滤机

脱解过滤机

其它过滤机

行车运行情况

运输小车

热水箱与温控

打气装置

抽风系统

各电镀整流机

各缸电加热

喷淋

超声波

冷水机

传动电机

链条/传送带

挂钩/飞靶

照明

电源控制箱

调速器

烤箱

中控室电脑网络

注:正常打"√",

不正常打"×"

制表:审核:批准:24:00--04:0004:00--

08:00异常原因检修记录备注

公司环境质量管理记录

电镀A线设备日常点检记录表

年 月 日

表单编号:FM/PD-073-V2 保存年限:3年8:00--12:0012:00--16:0016:00--20:0020:00--24:00。

热镀锌质量检测记录1.引言热镀锌是将钢铁制品浸入熔融的锌溶液中,以形成一个具有均匀致密锌铁合金层的工艺。

热镀锌可以提供钢铁制品的耐腐蚀性和长期使用寿命。

在进行热镀锌质量检测时,主要关注镀层的均匀性、附着力、厚度和表面质量等指标。

2.检测项目2.1镀层厚度检测使用非破坏性测量仪器(如磁性涂层测厚仪)对热镀锌镀层的厚度进行检测。

在不同位置上随机挑选多个样品进行测量,并计算平均值。

确保镀层厚度符合相关标准要求。

2.2镀层附着力检测使用刀片进行划痕试验,评估热镀锌镀层与基材的附着力。

在样品表面进行一系列划痕,观察镀层的脱落情况。

评级镀层的附着力,以确保其能够承受外力,不易脱落。

2.3镀层均匀性检测在镀层表面使用光学显微镜或局部测厚仪进行观察,检测热镀锌镀层在不同区域的厚度均匀性。

确定镀层的均匀性,排除可能存在的不均匀镀层,避免因镀层不均匀导致的腐蚀等问题。

2.4表面质量检测使用目视检查、光学显微镜、扫描电子显微镜等设备对热镀锌表面进行观察。

检测表面是否存在气孔、嵌入物、杂质等缺陷,并进行评级。

确保表面质量符合相关标准要求,避免因缺陷导致的镀层脱落和腐蚀。

3.检测结果记录样品编号:______日期:______检测项目:镀层厚度检测测量位置:______测量值(μm):______测量值(μm):______测量值(μm):______平均值(μm):______检测项目:镀层附着力检测划痕位置:______划痕结果:______检测项目:镀层均匀性检测检测区域:______厚度测量(μm):______厚度测量(μm):______厚度测量(μm):______检测项目:表面质量检测检测区域:______表面缺陷:______评级:______4.结论根据上述检测结果,判断热镀锌质量是否符合相关标准要求。

若检测结果均满足标准要求,则认为质量合格。

若存在不合格项目,则需对原因进行分析,并采取相应的措施进行改进和修复。

电镀质检报告模板1. 引言本报告旨在对电镀产品的质量进行检测和评估,以确定其是否符合相关标准和要求。

电镀是一种重要的表面处理方式,能够提高产品的外观和耐腐蚀性能。

质检过程将涉及外观、厚度、粘附力等关键指标的测试,并根据结果提出相应的建议和改进措施。

2. 质检方法2.1 外观检测使用肉眼观察和放大镜,对电镀产品的外观进行检测。

主要检查以下方面:- 表面光洁度:检查表面是否有明显的划痕、斑点或不均匀等问题。

- 颜色一致性:检查整个电镀层的颜色是否均匀一致。

- 气泡和凹陷:检查电镀层中是否存在气泡、凹陷等缺陷。

- 边缘和角落的覆盖度:检查电镀层是否能够均匀覆盖产品的边缘和角落。

2.2 厚度测量使用金属厚度测量仪仪器,对电镀层的厚度进行测量。

确保电镀层厚度满足要求,以提供足够的耐腐蚀性。

测量时应选择多个点位进行测试,并计算平均值。

2.3 粘附力测试使用粘附力测试仪,对电镀层的粘附强度进行测试。

该测试可以评估电镀层与基材之间的结合力,并判断其是否会出现脱落或剥落的情况。

测试时应选择适当的试验方法和参数,以确保结果的准确性。

3. 检测结果与评价3.1 外观检测结果根据外观检测的结果,将电镀产品的外观评价为“良好”、“一般”或“差”。

详细描述外观问题的性质和程度,并提供相应的照片或示意图。

3.2 厚度测量结果将测量得到的电镀层厚度与要求的标准进行比较。

如果厚度符合要求,则评价为“合格”。

如果有偏差,则详细说明偏差的原因和对产品质量的影响。

3.3 粘附力测试结果根据粘附力测试的结果,将电镀层的粘附力评价为“良好”、“一般”或“差”。

描述测试过程中出现的情况,并提供相应的数据和图表。

4. 改进建议和措施根据检测结果,提出相应的改进建议和措施以提高产品质量。

建议可能包括优化生产工艺、调整电镀参数、增加质量控制措施等,以纠正存在的问题和缺陷。

5. 结论根据对电镀产品的质检过程和结果分析,得出结论:- 若产品的外观、厚度和粘附力等指标符合要求,则评价为“合格”。

电镀质检报告模板怎么写什么是电镀质检报告模板?电镀质检报告模板是指在电镀生产过程中,进行质量检验时所使用的报告模板。

这个模板一般由工厂制定,用于记录每批电镀产品的生产情况、质量问题、处理情况等信息。

为什么需要电镀质检报告模板?有了电镀质检报告模板,可以帮助管理者对电镀生产过程中进行质量管理,及时发现问题,改进工艺,确保产品的质量稳定性。

同时,当客户对产品进行检验时,可以通过电镀质检报告模板,了解产品的生产情况,提高客户对产品的信任度。

如何编写电镀质检报告模板?1. 报告格式首先,报告格式需要简洁明了,包括报告编号、日期、电镀产品名称、批次、原材料来源、电镀设备等重要信息。

这些信息需要放置在报告的顶部部分,使得整个报告的信息清晰易懂。

2. 产品检验在“产品检验”这一部分,需要记录每个产品的数量、规格、尺寸、外观等相关信息,并对产品进行质量检测。

检测内容包括针孔、泡沫、吊坠、沉积均匀等。

检测时,需要根据国家标准或工厂规定的指标进行判定,记录在电镀质检报告模板上。

3. 报告分析在“报告分析”这一部分,需要对产品质量问题进行分析,包括问题的原因,以及对问题的处理方法和效果。

在问题的处理过程中,需要记录处理的时间、处理方法以及处理结果。

同时,需要督促相关质量部门进行整改。

4. 安全环保在“安全环保”这一部分,需要记录生产界面安全、环保等重要信息。

对于发现的问题,所采取的措施应该写在报告中,并向生产负责人汇报,使得问题得到及时处理。

在整个生产过程中,需要注意生产环境的治理,减少对环境的影响,做到环保生产。

总结制定电镀质检报告模板,是保证生产质量的重要手段。

准确、简洁的质检报告,不仅可以保证产品的合格率,也可以提高企业生产效率和经济效益。

通过电镀质检报告模板的质量管理,企业可以提高产品质量,打造品牌效应,让更多的客户信任你的产品。

以上是本文对电镀质检报告模板的介绍,相信对你的生产管理会带来一定的启发和帮助。

镀铬出厂检验报告模板

一、概述

本文档为镀铬出厂检验报告的模板,用于记录产品质量符合相关标准和客户需

求的情况。

本模板包括检验的通用要求、测试结果和结论,通过标准化的模板来提高出厂检验报告的规范性和可读性。

二、检验要求

1. 检验项目

本次出厂检验包括以下项目:

•镀铬层厚度

•镀层附着力

•镀层耐蚀性

•镀层外观

2. 检验标准

本次出厂检验的标准为《GB/T 9790-2008 电镀层及其钝化膜的检验方法》等

相关标准,以及合同要求。

三、检验结果

1. 镀铬层厚度

本次检验发现该产品的镀铬层厚度为20μm,符合合同约定的标准范围。

2. 镀层附着力

本次检验使用交叉切割法测试了镀层附着力。

结果表明,样品的所有切口未出

现脱落现象,附着力合格。

3. 镀层耐蚀性

本次检验测试了样品的耐腐蚀性能。

将样品浸泡在5% NaCl溶液中72小时后,检验样品镀层表面无腐蚀现象,符合合同要求。

4. 镀层外观

本次检验通过目视检查,未发现样品镀层表面出现气泡、异物、皱纹等不良情况。

符合合同约定的要求。

四、结论

经检验,本次镀铬产品的所有检验指标均符合合同约定和相关标准的要求,合格。

本次检验报告的结论如下:

该批次镀铬产品经检验符合合同要求和相关标准的要求,可以出厂。

五、检验员

检验员签名:[ 检验员姓名 ]

日期:[ 检验日期 ]

六、附件

无。

8:00-10:0010:00-12:0012:00-14:0014:00-16:0016:00-18:0018:00-20:0020:00-22:0022:00-24:0024:00-2:002:00-4:004:00-6:006:00-8:00序号时间不合格项目及说明生产部签名备注表单编号:FM/QC-091-V2 保存年限:3年巡上挂组记录巡机组记录巡包装拉记录不合格处理检查项目检验员: 确认: 审核:备注:在巡检记录栏内,打“√”表示合格,打“×”表示不合格。

14、电镀成品未拆挂是否流入电镀车间不合格改善/处理方案8、不合格品中有否良品9、员工检出之胶件不良中是否有其它不良品10、拉线上生产的产品是否挂有相应的II/PI/OI等11、IPQC向生产线领班及主管反映的问题是否重视及改善12、拉线运转是否正常13、附着力测试2、物品标识及摆放是否符合要求;补挂用的无关产品是否有清理3、包装拉换检产品时QC是否传看样板4、产品在电镀及全检中是否堆积而产生碰伤/划花5、不合格品标识及隔离是否及时正确6、员工是否按作业指示书规定操作(如拆挂/使用治具)7、员工操作有否带手套/指套12、产品走机时是否有掉缸的情况,掉缸的产品是否有及时打捞13、绝缘产品生产时绝缘位置是否有上镀层的情况14、是否有按照化验室的结果及时加料15、烘箱温度及烘烤时间是否在规定范围内16、检查电镀线中控室网络状况1、生产线员工对产品的标准是否清楚6、是否按要求更新槽液;各缸的液面高度是否达到要求7、各缸液指标/含量(导电率,PH值,化学品浓度等)是否在范围内8、过滤机指针是否在绿色区域9、粗化/钯水/化学镍/珍珠镍缸的摇摆是否正常10、电镀现场是否有相应的作业文件,实际操作是否符合MI/OI11、电镀线走机是否会造成擦花/划伤(产品擦缸)不良9、产品是否有堆积而造成擦花1、走机时挂具是否有上镍、上铜层的情况2、机组人员在产品出化学镍/光铜后是否有检查漏镀/多镀等现象3、电镀工艺参数是否在工艺范围内(电流,电压,时间)4、实际电流(各导电壁两端电流)是否在标准范围内5、各缸液实际测量温度是否在范围内;3、现有的挂具、上挂方法是否会造成产品变形、影响尺寸、功能4、上挂前胶件是否有检查,挂具空位是否用其它产品有补挂5、挂具是否有挂勾变形,未脱解干净,破损,挂具是否有重叠6、员工是否清单产品标准,能否识别良品/不良品并按要求进行记录7、员工操作是否规范,有无佩戴手(指)套8、员工上挂操作是否符合<<上挂作业指导书>>公司环境质量管理记录电镀过程巡查记录表Plating PQC Inspection Record1、使用胶件/绝缘件是否有上工序品管的确认(盖Pass章)2、上线前不良品是否和良品隔离。