圆管扭转应力试验--2112

- 格式:doc

- 大小:56.00 KB

- 文档页数:2

薄壁圆管弯扭组合变形测定实验报告数据近年来,薄壁圆管的弯扭组合变形测定实验受到了广泛的重视,因此,作为研究该项技术的一个基本实验,我们就此进行了一项实验,数据详述如下:实验参数:该实验中,研究对象为薄壁圆管,材料为不锈钢,直径为150mm,厚度为2mm。

实验所用的工具包括:一台动力转子台,一台扭矩传感器,一台测力仪和一台凸轮钳。

实验中设定的参数:初始扭矩为10N.m,递增步长为0.2N.m,扭矩最大值为50N.m,扭矩比值为0.6,频率为30r/min,弯曲角度的最小变化量为0.2°。

实验结果:实验中,以扭矩为变量,以形变量(弯曲角度)为因变量,于是我们获得了以下实验数据:扭矩/N.m 弯曲角度/°10.0 -2.210.2 -2.510.4 -2.810.6 -3.010.8 -3.211.0 -3.411.2 -3.511.4 -3.711.6 -3.811.8 -4.0……50.0 -20.5根据以上实验数据,可以看出,随着扭矩的增大,薄壁圆管的弯曲角度也随着增大。

实验分析:从上文的实验数据可以看出,当扭矩增加时,薄壁圆管的弯曲角度也会随之增加,这表明薄壁圆管具有较强的弯曲变形能力。

因此,利用该材料可以制造出更加精致的零件,为自动化制造、精密机械等领域提供参考依据。

结论:通过本次实验,我们可以得出结论:1、薄壁圆管具有较强的弯曲变形能力,这表明其可以用来制作精致的零件。

2、实验结果可以作为自动化制造、精密机械等领域的参考依据。

3、未来可以增大实验范围,收集更多的实验数据,以深化对薄壁圆管弯扭组合变形的研究。

本次实验为薄壁圆管弯扭组合变形提供了一份深入的数据报告,从这份报告中,我们可以更好地了解薄壁圆管变形性能,从而为未来的研究提供参考。

薄壁圆筒在弯曲和扭转组合变形下的主应力测试实验

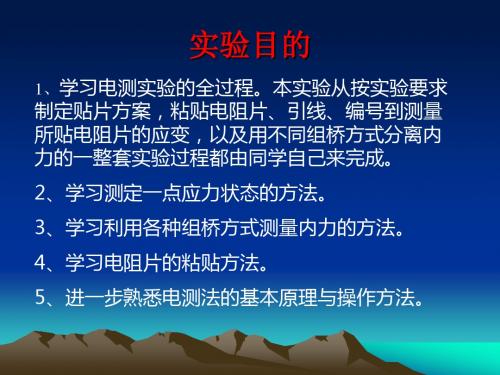

实验目的: (1)了解在弯曲和扭转组合变形情况下的测试方法

(2)测定薄壁圆筒试件在弯曲和扭转组合受力情况下,试件表面某

点的正应力,并与理论值比较。

实验仪器: XL3418材料力学多功能试验台;测力仪;静力电阻应变仪。

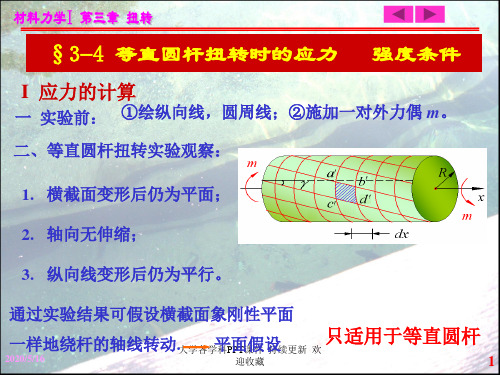

实验原理: 薄壁圆筒受弯曲和扭转组合作用,使圆筒的m 点处于平面应力状态如图1所示。

在m 点单元体上有弯矩引起来的正应力x σ,和由扭矩引起来的剪应力n τ。

主应力是一对拉应力1σ和一对压应力3σ。

理论值计算:

132x σσσ=

022n

x

tg τασ-=

x z M W σ= 4

3132z D d W D π⎡⎤

⎛⎫=-⎢⎥ ⎪⎝⎭⎢⎥⎣⎦ M P L =∆⋅

n T

T W τ= 4

3116T D d W D π⎡⎤

⎛⎫=-⎢⎥ ⎪⎝⎭⎢⎥⎣⎦

T P a =∆⋅

实验值计算:

°

°

145453()2(1)E εεσσμ-+=-

°°°°°45-450045-45()2(2)

tg εεαεεε-=

--

图1 圆筒m 点的应力状况。

薄壁圆管弯扭组合变形测定实验报告数据薄壁圆管弯扭组合变形测定实验被广泛应用于管件的研究与开发。

组合变形可以有效的预测管件组合连接的性能、寿命以及机械特性,是非常重要的。

本文针对薄壁圆管弯扭组合变形的测定实验进行了报告,主要详细介绍了实际测试参数以及激活试验的步骤与测试数据,并且对测试结果进行了分析。

首先,说明实际进行测试的薄壁圆管弯扭组合参数,主要包括外径为20mm、壁厚为2mm的圆管,外面覆盖紧固件。

紧固件包括M20×2.5螺旋紧固件和M20×3.5普通螺栓。

实验中弯曲圆管以一定的频率和扭曲力使其变形,以模拟实际服役过程中的变形。

接着,介绍实验的步骤与测试数据。

测试开始前,圆管的径向和轴向变形记录在表1中。

实验共分为两个步骤:步骤一进行弯曲变形,步骤二进行扭曲变形。

在弯曲变形的实验中,测试频率为1.5Hz,载荷范围为0.4~0.6N,变形量从0~5度逐步增加,每次增加1度,循环7次,变形量从5~-5度,每次减少1度,循环7次,最终累计变形量为50度,每次变形变形量都得到记录,详细记录见表2。

在扭曲变形的实验中,测试频率为1.5Hz,载荷范围为0.4~0.6N,变形量从0~45度逐步增加,每次增加5度,循环9次,变形量从45~-45度,每次减少5度,循环9次,最终累计变形量为90度,每次变形变形量都得到记录,详细记录见表3。

最后,对薄壁圆管弯扭组合变形测试结果进行分析。

分析以薄壁圆管变形量和比重曲率为主要指标,记录在表4中,可以看出薄壁圆管变形量在弯曲测试中最大值到达了19度,在扭曲测试中最大值到达了39度;而比重曲率也随之变化,其最大值达到了0.000632。

根据结果,可以得出薄壁圆管在变形受力过程中,曲率变化是连续的,变形量变化也是有序的,比重曲率也有一定的变化,说明管件在变形受力过程中,能够得到较好的适应性,管件的结构强度也可以较好的满足实际应用的需求。

总的来说,本文对薄壁圆管弯扭组合变形测定实验进行了报告,在实验中,使用了M20×2.5螺旋紧固件和M20×3.5普通螺栓,变形量最大达到了19度和39度,比重曲率最大达到了0.000632。

圆管弯扭综合实验及误差分析关键词:弯扭综合实验;电测技术;误差分析电阻应变测量技术是工程结构试验应力分析主要手段之一,广泛应用于机械、土木、航空航天等各工程技术领域,“圆管弯扭综合实验”是电测应力实验基本实验内容之一。

教学中发现,原有实验方法单一乏味缺少思考性,测量有误差而不分析,为此本文在实验结果中找到产生误差几个原因。

1、实验原理、要求1.1实验原理。

本实验采用空心圆管,一端固定支座,另一端加力臂垂直固定,加力臂采用杠杆放大,杠杆一端旋挂砝码,另一端通过吊杆,吊叉于加力臂连接,加力后圆管受弯曲和扭转组合作用,测某点处于平面应力状态下的主应力大小和主方向。

1.1.1实验仪器;弯扭组合变形试验台、空心圆管,材料20#钢1.1.2试验台原始尺寸及实验参数:圆管外径D=40·00mm,圆管内径d=36·00m,拐壁长L=250·00mm应变片灵敏系数K=2·17,弹性模量E=200GPa,泊松系数μ=0·30初始荷载pO=50N,末荷载pn=200N,杠杆比1:101.2实验要求。

1)选择被测截面,确定被测点m位置,粘贴应变花测取L值。

2)焊接导线,布线。

3)测量该点在弯扭组合下主应力大小和主方向4)实验值与理论值进行对比及误差分析。

2、数据的测试与处理2.1粘贴部位在圆管左侧上方粘贴一片电阻应变花,与圆管中轴线夹角为-45°、0°、45,以加力点到测量点距离L=265·00mm为例;采用半桥测量方式以每点三次重复加载分别测出弯扭组合下-45°、0°、45应变值。

2.2数据测试2.3试验成果计算主应力、主方向、取三次测量数据最大值计算结果如下表:3、实验数据误差分析总结发现,应变测量结果与理论值相有误差实验值偏大,分析发现误差主要因素有:3.1工作时测量环境影响。

由于温度和湿度变化,大多数敏感材料灵敏系数随工作度升高和湿度增大不断减小,只有及少数合金材料灵敏系数会增大。

扭 转 实 验一.实验目的:1.学习了解微机控制扭转试验机的构造原理,并进行操作练习。

2.确定低碳钢试样的剪切屈服极限s τ、剪切强度极限b τ。

3.确定铸铁试样的剪切强度极限b τ。

4.观察不同材料的试样在扭转过程中的变形和破坏现象。

二.实验设备及工具 扭转试验机,游标卡尺、扳手。

三.试验原理:塑性材料和脆性材料扭转时的力学性能。

(在实验过程及数据处理时所支撑的理论依据。

参考材料力学、工程力学课本的介绍,以及相关的书籍介绍,自己编写。

)四.实验步骤1.a 低碳钢实验(华龙试验机)(1)量直径:用游标卡尺量取试样的直径0d 。

在试样上选取3各位置,每个位置互相垂直地测量2次直径,取其平均值;然后从3个位置的平均值中取最小值作为试样的直径。

(2)安装试样:启动扭转试验机,手动控制器上的“左转”或“右转”键,调整活动夹头的位置,使前、后两夹头钳口的位置能满足试样平口的要求,把试样水平地放在两夹头之间,沿箭头方向旋转手柄,夹紧试样。

(3)调整试验机并对试样施加载荷:在电脑显示屏上调整扭矩、峰值、切应变1、切应变2、夹头间转角、时间的零点;根据你所安装试样的材料,在“实验方案读取”中选择“教学低碳钢试验”,并点击“加载”而确定;用键盘输入实验编号,回车确定(按Enter 键);鼠标点“开始测试”键,给试样施加扭矩;在加载过程中,注意观察屈服扭矩S M 的变化,记录屈服扭矩的下限值,当扭矩达到最大值时,试样突然断裂,后按下“终止测试”键,使试验机停止转动。

(4)试样断裂后,从峰值中读取最大扭矩b M 。

从夹头上取下试样。

(5)观察试样断裂后的形状。

1.b 低碳钢实验(青山试验机)(1)量直径:用游标卡尺量取试样的直径0d 。

在试样上选取3各位置,每个位置互相垂直地测量2次直径,取其平均值;然后从3个位置的平均值中取最小值作为试样的直径。

(2)安装试样:启动扭转试验机,手动“试验机测控仪”上的“左转”或“右转”键,调整活动夹头的位置,使前、后两夹头钳口的位置能满足试样平口的要求,把试样水平地放在两夹头之(3)调整试验机并对试样施加载荷:在电脑显示屏上调整扭矩、峰值、夹头间转角、切应变1、切应变2、试验时间的零点;选择“实验方案1”;用鼠标“新建”,在下拉菜单中,依次输入“试验编号”、“实验员”、“钢筋长度”、在“实验材料”中选择“塑性”、“材料形状”中选择“实心”和“钢筋直径”等信息后,点击“确定”;鼠标点“开始”键,就给试样施加扭矩了;在加载过程中,M的变化,并记录屈服扭矩的下限值,当扭矩达到最大值时,注意观察试样屈服时扭矩S试样突然断裂,后按下“停止”键,使试验机停止转动。

试验二 扭转试验一、实验目的1. 测定低碳钢扭转时的强度性能指标:扭转屈服应力s τ和抗扭强度b τ。

2. 测定灰铸铁扭转时的强度性能指标:抗扭强度b τ。

3. 绘制低碳钢和灰铸铁的扭转图,比较低碳钢和灰铸铁的扭转破坏形式。

二、实验设备和仪器1. 扭转试验机。

2. 游标卡尺。

三、实验试样按照国家标准GB10128—88《金属室温扭转试验方法》,金属扭转试样的形状随着产品的品种、规格以及试验目的的不同而分为圆形截面试样和管形截面试样两种。

其中最常用的是圆形截面试样,如图1-3-1所示。

通常,圆形截面试样的直径m m 10=d ,标距d l 5=或d l 10=,平行部分的长度为mm 20+l 。

若采用其它直径的试样,其平行部分的长度应为标距加上两倍直径。

试样头部的形状和尺寸应适合扭转试验机的夹头夹持。

由于扭转试验时,试样表面的切应力最大,试样表面的缺陷将敏感地影响试验结果,所以,对扭转试样的表面粗糙度的要求要比拉伸试样的高。

对扭转试样的加工技术要求参见国家标准GB10128—88。

1-3-1 圆形截面试样四、实验原理与方法1.测定低碳钢扭转时的强度性能指标试样在外力偶矩的作用下,其上任意一点处于纯剪切应力状态。

随着外力偶矩的增加,当达到某一值时,测矩盘上的指针会出现停顿,这时指针所指示的外力偶矩的数值即为屈服力偶矩es M ,低碳钢的扭转屈服应力为pess 43W M =τ 式中:16/3p d W π=为试样在标距内的抗扭截面系数。

在测出屈服扭矩s T 后,改用电动快速加载,直到试样被扭断为止。

这时测矩盘上的从动指针所指示的外力偶矩数值即为最大力偶矩eb M ,低碳钢的抗扭强度为pebb 43W M =τ对上述两公式的来源说明如下:低碳钢试样在扭转变形过程中,利用扭转试验机上的自动绘图装置绘出的ϕ-e M 图如图1-3-2所示。

当达到图中A 点时,e M 与ϕ成正比的关系开始破坏,这时,试样表面处的切应力达到了材料的扭转屈服应力s τ,如能测得此时相应的外力偶矩ep M ,如图1-3-3a 所示,则扭转屈服应力为pep s W M =τ经过A 点后,横截面上出现了一个环状的塑性区,如图1-3-3b 所示。

电测法测定圆管弯扭作用下的内力与应力李秀莲(青海大学建工系,青海西宁 810016)摘要:文中阐述了电测技术测量圆管弯扭联合作用下应力与内力的原理和实验方法;对所测截面的应力和应变进行了分析;理论结果验证了该方法测试结果的准确性,证明了检测方法的可靠性。

关键词:电测法;弯扭;应力中图分类号:TU317+.3 文献标识码:A 文章编号:1006-8996(2002)02-0025-04The electrical measuring method of the stress andthe internal force of tubular applied forceof bending and torsionLI Xiu -Lian(Civil Engineering Department of Qinghai University,Xining 810016,China)Abstract:In this paper,this study was carried out with electrical measuring technical method for the stress and strain of tubular applied force of bending and torsion and the stress results the internal force obtained form experiment was analyzed,the experimental results were compared with that acquired by the numerical analysis and a good agreement is reached,the electrical measuring technical method employed was proved to be correc t and efficient.Key words:electrical measuring method;bending and torsion;stress材料力学中的实验课是一个重要环节。

实验五

圆管扭转应力实验

一、实验目的

1、用应变电测法测定材料的切变弹性模量G 。

2、验证切应力公式

二、实验设备与仪器

1、材料力学多功能实验台

2、静态电阻应变仪。

3、直尺和游标卡尺

三、实验原理和方法

在剪切比例极限内,切应力与切应变成正比,这就是材料的剪切胡克定律,其表达式为:

γτG = (5-1)

式中,比例常数G 即为材料的切变模量。

由上式得

γ

τ=G (5-2) 式中的τ和γ均可由实验测定,其方法如下:

1、τ的测定:试件贴应变片处是空心圆管,横截面上的内力如图A(a )所示。

试件贴片处的切应力为 : t W T =

τ (5-3) 式中,W t 为圆管的抗扭截面系数。

2、γ的测定:在圆管表面与轴线成±45°方向处各贴一枚规格相同的应变片(见图A(a )),组成图A(b )所示的半桥接到电阻应变仪上,从应变仪上读出应变值γε(由电测原理可知应变值γε应当是45°方向线应变的2倍)即:

︒=452εεr (5-4)

另一方面,圆轴表面上任一点为纯剪切应力状态(见图A(c ))。

根据广义胡克定律有:

[]2

21)(145γττμτμτε==+=--=G E E o 因此: r εγ= (5-5)

把(式5-3)、(式5-4)和(式5-5)代入(式5-2),可得:

γ

εt W T G = 图A

实验采用等量逐级加载法:设各级扭矩增量为i T ∆,应变仪读数增量为ri ε∆,从每一级加载中,可求得切变模量为:ri

t i W T G ε∆∆= 同样采用端直法,材料的切变模量是以上i G 的算术平均值,即:∑==n

i i G n G 1

1 四、实验步骤

1、测量并记录有关尺寸。

2、组桥接线。

3、用手稍微转动加力螺杆,检查装置和应变仪是否正常工作。

4、加载分四级进行,每级加载500N (500 N →1000 N →1500 N →2000 N ),分别记录每级载荷下的应变值。

五、实验结果处理

从三组实验数据中,选择较好的一组,按实验记录数据求出切变模量i G ,即:ri

t i W T G ε∆∆= 采用端直法,材料的切变模量为G ,即:∑==n

i i G n G 1

1。