生产工艺关键控制点记录表

- 格式:doc

- 大小:42.00 KB

- 文档页数:2

生产工艺关键控制点参数表-标准化文件发布号:(9556-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

生产工艺关键控制点参数表

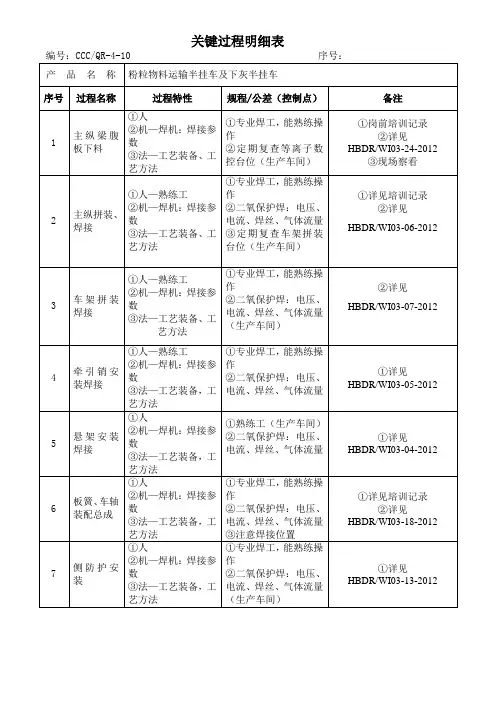

工序名称控制点

名称

控制点

编号

质量特性

特性分类

注释附表/附图

关键重要一般

贴灯

珠SMT01

灯珠贴正

回流焊温度

控制

√使用中温锡膏 UK-GM505

回流焊温度设

置见下图

电源

贴片SMT02

元件贴正

回流焊温度

控制

√使用高温锡膏UK-GM826

回流焊温度设

置见下图

ICT ICT测

试仪

03

探针对准测

试点

√

ICT设置参数

见下图

超声

波PC 超声波04

PC罩超声

波力度合适

√

超声波设置见

下图

罩

加锡分板加锡分

板工位

05

烙铁温度

400±10℃

√

焊电容焊电容

工位

06

烙铁温度

400±10℃

√

焊变压器焊变压

器工位

07

烙铁温度

400±10℃

√

焊保险丝焊保险

丝工位

08

烙铁温度

400±10℃

√

焊输入输出线焊输入

输出线

工位

09

烙铁温度

400±10℃

√

焊线

焊线工

位10

烙铁温度

400±10℃

√

焊灯头焊灯头

工位

11

烙铁温度

400±10℃

√。

工艺及关键控制点

模板

小麦粉基本生产流程及关键控制环节

一、基本生产流程

二、关键控制环节

1、小麦的清理;

2、研磨;

3、增白剂( 过氧化苯甲酰) 的添加。

一、基本生产流程:

二、关键控制环节:

1、稻谷的清理;

2、碾米;

3、成品整理。

一、基本生产流程

( 一) 普通挂面

( 二) 花色挂面

( 三) 手工面

二、关键控制环节

1、食品添加剂最大限量的控制;

2、干燥工序过程中的温度、湿度、牵引机速度等参数的控制;

3、晾晒、包装过程中的卫生安全。

其它粮食加工品基本生产流程及关键控制环节

( 谷物加工品)

一、基本生产流程

二、关键控制环节

1、清理;

2、碾米;

3、糙米等除外。

其它粮食加工品基本生产流程及关键控制环节

( 谷物碾磨加工品)

一、基本生产流程

二、关键控制环节

1、碾磨( 谷物粒、粉) ;

2、灭酶( 谷物片) 。

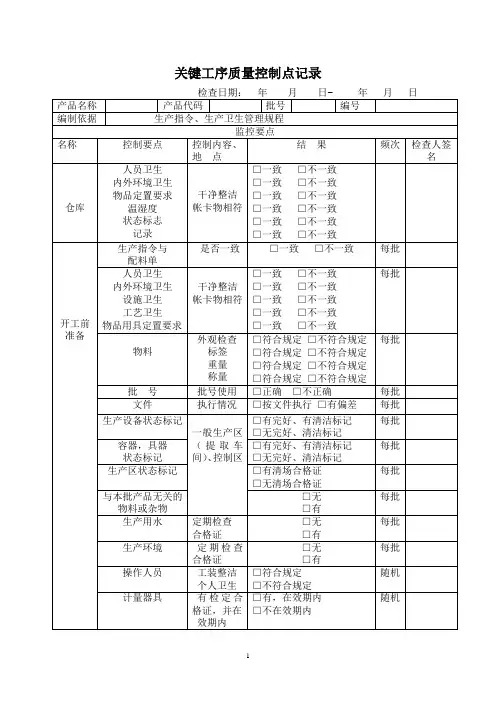

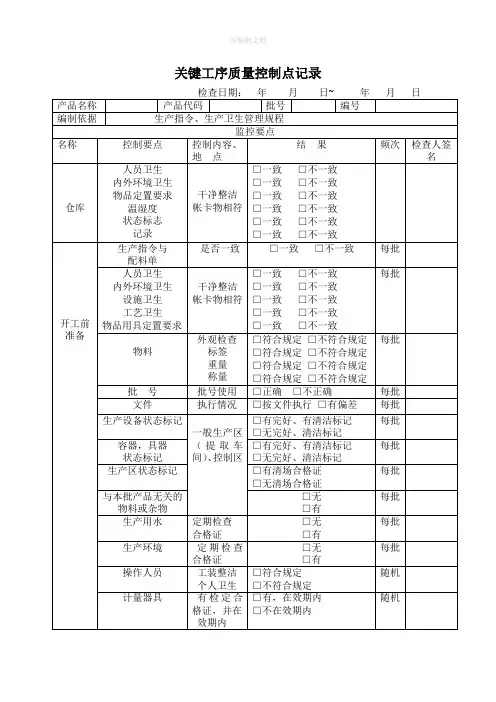

关键工序质量控制点关键工序质量控制点概述关键工序是指在生产过程中对产品质量产生重要影响的工序。

为了确保产品质量达到标准要求,需要对关键工序进行严格的质量控制。

质量控制点是指在关键工序中设置的检验点,用于监控和控制工序中出现的问题,及时采取纠正措施,以保证产品质量的稳定性和一致性。

关键工序质量控制点的设置需要根据具体的生产工艺和产品特性来确定,下面将介绍一些常见的关键工序质量控制点及其作用。

原材料检验原材料是产品质量的基础,其质量直接影响到最终产品的质量。

在关键工序中设置原材料检验的质量控制点是非常重要的。

在原材料检验中,可以通过抽样检验、化学分析、物理性能测试等方法来评估原材料的质量状况,以确保原材料的可用性和稳定性。

工艺参数控制在关键工序中,工艺参数的控制是确保产品质量稳定的关键环节。

工艺参数包括温度、压力、转速等参数,在工艺过程中需要对这些参数进行及时监测和控制,以确保工艺过程的稳定性和一致性。

通过使用自动控制设备和仪表,可以实现对工艺参数的实时监控和调整,及时发现并纠正参数偏离,以保证产品质量的稳定。

在线检测在线检测是指在关键工序中设置检测设备,对产品进行实时监测和检验。

通过在线检测,可以及时发现工序中出现的问题,如缺陷、异物等,并及时采取相应的措施进行处理。

在线检测可以通过视觉检测、声波检测、电子检测等方式进行,具体的检测方法需要根据产品的特性和工序的要求来确定。

抽样检验除了在线检测外,抽样检验也是关键工序质量控制的重要手段。

通过抽样检验,可以对生产过程中的关键环节进行检验,评估产品质量的稳定性和一致性。

抽样检验可以根据统计学原理和质量控制标准来确定抽样方案和检验方法,以确保抽样结果的准确性和可靠性。

过程记录和分析过程记录和分析是关键工序质量控制的重要手段之一。

通过记录和分析关键工序的过程数据,可以了解工序的变化趋势和规律,找出问题的根源,从而采取相应的改进措施。

过程记录和分析可以通过使用数据采集设备和质量管理软件来实现,以提高数据的准确性和效率。

关键工序质量控制点一、引言关键工序质量控制点是指在生产过程中,对于影响产品质量的关键工序进行监控和控制的特定位置或环节。

通过对关键工序质量控制点的有效管理和控制,可以确保产品质量的稳定和可靠性,提高生产效率,降低生产成本,满足客户的需求和期望。

二、目的本文旨在确定关键工序质量控制点的标准格式,以便在实际操作中能够准确地识别和监控关键工序的质量控制点,保证产品的质量稳定性。

三、关键工序质量控制点的标准格式1. 工序名称:在此处填写关键工序的名称,确保准确性和明确性。

2. 工序描述:对该关键工序的具体操作流程和步骤进行详细描述,包括所需设备、工具、材料等。

3. 质量要求:列出该关键工序的质量要求,包括尺寸、外观、性能等方面的要求,确保产品符合标准和规范。

4. 控制方法:说明如何对该关键工序进行控制和监控,包括使用什么样的检测设备、工艺参数的设定等。

5. 检测频率:确定对该关键工序进行检测的频率,以确保及时发现和纠正质量问题。

6. 检测方法:详细描述对该关键工序进行检测的方法和步骤,包括使用什么样的检测设备、检测标准等。

7. 检测记录:确定对该关键工序进行检测时需要记录的内容,包括检测时间、检测结果等。

8. 纠正措施:确定当发现质量问题时,应采取的纠正措施,以确保及时修正和预防类似问题的再次发生。

9. 责任人:指定负责该关键工序质量控制的责任人,确保责任的明确和分工的清晰。

10. 附注:在此处填写与该关键工序质量控制相关的其他附加信息,如特殊注意事项、相关文档等。

四、实施步骤1. 确定关键工序:通过对生产过程的分析和评估,确定影响产品质量的关键工序。

2. 制定标准格式:根据实际需求和操作的方便性,制定关键工序质量控制点的标准格式。

3. 填写关键工序质量控制点:根据实际情况,逐一填写每个关键工序的质量控制点,确保准确和详细。

4. 培训和宣传:对相关人员进行培训,使其熟悉并理解关键工序质量控制点的标准格式和操作流程。

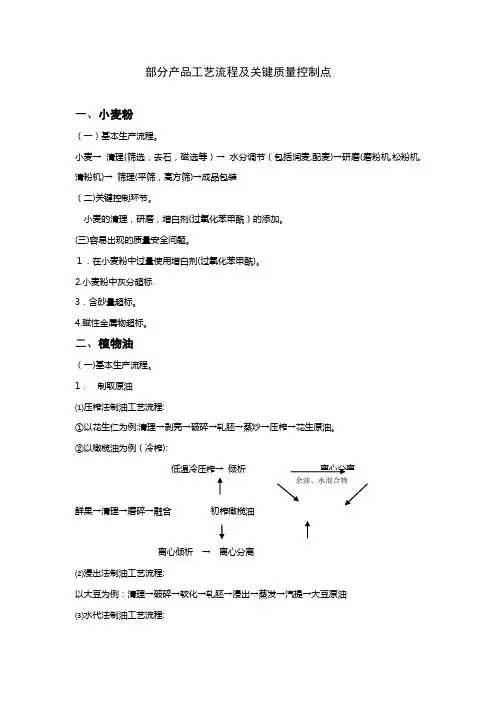

部分产品工艺流程及关键质量控制点一、小麦粉(一)基本生产流程。

小麦→清理(筛选,去石,磁选等)→水分调节(包括润麦,配麦)→研磨(磨粉机,松粉机,清粉机)→筛理(平筛,高方筛)→成品包装(二)关键控制环节。

小麦的清理,研磨,增白剂(过氧化苯甲酰)的添加。

(三)容易出现的质量安全问题。

1.在小麦粉中过量使用增白剂(过氧化苯甲酰)。

2.小麦粉中灰分超标.3.含砂量超标。

4.磁性金属物超标。

二、植物油(一)基本生产流程。

1.制取原油⑴压榨法制油工艺流程:①以花生仁为例:清理→剥壳→破碎→轧胚→蒸炒→压榨→花生原油。

②以橄榄油为例(冷榨):低温冷压榨→倾析鲜果→清理→磨碎→融合初榨橄榄油离心倾析→离心分离⑵浸出法制油工艺流程:以大豆为例:清理→破碎→软化→轧胚→浸出→蒸发→汽提→大豆原油⑶水代法制油工艺流程:以芝麻为例:芝麻→筛选→漂洗→炒子→扬烟→吹净→磨酱→对浆搅油→振荡分油→芝麻油2。

油脂精炼化学精炼工艺流程:原油→过滤→脱胶(水化)→脱酸(碱炼)→脱色→脱臭→成品油物理精炼工艺流程:原油→过滤→脱胶(酸化)→脱色→脱酸(水蒸气蒸馏)→脱臭→成品油3. 油脂的深加工工艺(包括油脂的氢化,酯交换,分提等)⑴棕榈(仁)油分提工艺流程①干法分提工艺:棕榈(仁)油→加热→冷却结晶→过滤→软脂、硬脂②溶剂法分提工艺:棕榈(仁)油→溶剂稀释→冷却结晶→分离→蒸发溶剂→软脂、硬脂③表面活性剂法分提工艺:棕榈(仁)油→棕仁软脂稀释棕仁油→冷冻→润湿硬脂晶体→离心分离→洗涤→干燥→软脂、硬脂(二)关键控制环节。

油脂精炼:脱酸,脱臭。

水代法制芝麻油:炒子温度、对浆搅油。

橄榄油:选取原料、低温冷压榨。

棕榈(仁)油:分提工艺。

(三)容易出现的质量安全问题。

1. 酸值(酸价)超标;2. 过氧化值超标;3. 溶剂残留量超标;4. 加热试验项目不合格三、饮料瓶(桶)装饮用水类(一)基本生产流程。

1。

饮用纯净水及矿物质水的生产工艺。

生产作业控制制度一、销售部依据市场需求及客户要求,下达《生产制造单》至生产车间。

二、技术部负责编制《产品工艺流程图》、《作业指导书》,各工序操作员严格依据《产品工艺流程图》、《作业指导书》进行作业。

当因相关因素的改变而需更改《作业指导书》时,则依据《文件和资料控制制度》进行相应的更改。

三、设备质量的控制依据《生产设备控制制度》执行。

四、品管部负责跟进每一工序工艺执行情况,当发现有违反工艺操作或不规范操作时,应予以纠正。

五、品管部负责对每一质量控制点的工序产品进行检验和实验,并负责对工序产品的放行。

六、对有技能培训要求的工序,应组织此类工序人员的培训、考核。

只有经培训及考核合格的人员才能上岗操作,定员定岗,品管部负责本工序人员质量的经管和控制,当发现人员质量不合格时,应立即停止其作业,并提出人员培训申请,实施培训事宜。

当因相关因素的改变而需更新岗位技能时,则对人员进行重新培训。

七、对特殊过程的控制应由具备资格的操作者完成,且定员定岗。

八、附相关文件:《作业指导书》《产品工艺流程图》《批生产指令》《批生产记录(生产前)》《批生产记录(生产中)》《工艺流程图》《配料操作规程》《灌装/包装操作规程》洗发液生产作业指导书(操作过程控制)一、生产前的准备:1、清洗加热搅拌机,搅拌机干净后,才可生产。

2、清洗生产用具、桶、铲、冲洗干净后,才可使用。

3、检查校正磅秤、衡器,正确无误。

4、测试纯水PH值应在5.5---7之间,方可使用。

5、测试纯水电导率应在8以下,达标后才可使用。

6、检查原材料是否满足生产用量,才可生产。

7、检查电源、各种仪表应正常。

二、秤料规程:1、纯水:按百分比计算,不得误差1%按配方比例加入。

2、原料:按百分比计算,按配方比例不得有任何误差。

三、生产操作:1、将原材料加入搅拌机,搅拌15---20分钟,彻底均匀后,方可加入其它添加剂。

2、去离子水,按配方比例加入,在每分钟50---60转良好的搅拌下,使原料与纯水搅拌,边搅拌、边加热、加热75℃,然后关闭加热管。

质量控制点一览表质量控制点一览表1.介绍本控制点一览表旨在提供一个清晰的质量控制框架,以确保产品、服务或项目的质量得到保证。

通过明确各个质量控制点和相关指导事项,有助于团队能够系统地进行质量管理,从而提高产品或服务的质量水平。

2.质量控制点分类2.1 设计阶段●确定关键设计要求●进行设计评审●设计验证和验证测试●设计记录和文档控制2.2 采购阶段●供应商评估和选择●采购合同和文件审查●供应商监督和评估2.3 生产/执行阶段●原材料和零部件检验●生产工艺控制●生产过程检查和监控●副产品和废弃物管理●工艺控制与流程优化2.4 测试阶段●功能测试●兼容性测试●性能测试●安全测试2.5 交付和售后阶段●发货前检验和验证●安装和调试●售后服务质量评估●客户满意度调查3.指导事项3.1 定义明确的质量标准和指标,以便进行质量控制检查和评估。

3.2 制定标准操作程序(SOP)并确保团队成员熟悉和遵守。

3.3 确定责任人和监督人员,并确保他们具备适当的技能和知识。

3.4 建立可追踪性和记录系统,以便能够跟踪和审查质量控制活动。

3.5 定期进行内部质量审核,以检查系统的有效性和改进机会。

3.6 持续监测和评估供应商的质量绩效,并采取必要的措施。

3.7 定期召开质量管理会议,以便共享经验和识别质量改进机会。

4.附件本文档附有以下附件:●供应商评估表●原材料和零部件检验记录表5.法律名词及注释●质量标准:产品或服务必须达到的特定质量要求。

●指标:用于衡量和评估产品或服务质量的度量指标。

●标准操作程序(SOP):描述一项特定操作或过程的标准步骤和要求的文件。

●可追踪性:能够追溯产品或服务的来源、历史和质量数据的能力。

●内部质量审核:组织内部对质量管理系统进行系统性评估的过程。

●供应商评估:评估和选择供应商能力和适合性的过程。

●质量绩效:供应商按照质量标准提供产品或服务的能力。

●质量改进机会:通过识别和纠正质量问题来提高产品或服务质量的机会。

各生产工序工艺关键过程和质量控制点检查明细表序号关键过程质量控制点/检查内容检查频次检查人员被检查单位1 炼钢吹炼过程①终点成分是否符合规定;②转炉装入量、废钢比;③转炉渣量的控制。

2次/月质量管理部、技术中心相关人员炼钢厂2 脱氧合金化①合金的加入量、氩后成分;②出钢温度。

3 LF精炼①Si-Ca线喂入量;②软吹时间;③精炼后成分。

4 连铸过程①浇钢温度、过热度控制、中包温度;②拉速(温度与拉速控制表);③结晶器水流量、二冷比水量;5 高线加热过程①均热段温度;②开轧温度;③钢坯入炉记录。

炼钢厂(高线)6 轧制过程①轧制程序表;②料形尺寸;③终轧温度;④成品尺寸。

7 控制冷却过程①冷却水水压、流量;②精轧机入口温度;③减定径入口温度;④吐丝温度;⑤风冷线、入口段辊道速度;⑥风冷线出口段辊道速度;⑦盘条表面抽查。

8 H型钢加热过程①均热段温度;②开轧温度。

2次/月质量管理部、 技术中心 相关人员第二轧钢厂9 轧制过程 ①轧制程序表;②万能轧机开轧温度、终轧温度; ③成品尺寸(红检工)。

10 热锯控制 ①头尾锯切长度; ②取样控制。

11 冷却控制 ①下冷床温度 12 定尺锯切 ①锯切表面 13 表面检查 ①表面质量检查 14 配煤过程 ①入炉煤细度; 机焦厂15炼焦加热 过程 ①炉头温度; ②看火孔压力; ③蓄顶吸力; ④焦炉横排温度。

17 炼焦调火 过程 ①直行温度; ②K 安、K 均。

18 粗苯洗苯 过程 ①塔后煤气含苯; 19 脱苯过程 ①贫油含苯;②塔顶温度、塔底温度; ③二段贫油冷却温度。

20 焦油脱水 过程 ①脱水温度21 硫铵吸收 过程 ①母液酸度; ②包装袋重。

22 烧结过程 ①配料(准确度、料温、水分); ②三点温度。

冶炼厂23炼铁过程①上料; ②出铁; ③喷煤。

24 煅烧过程①温度;②燃烧比。

2次/月质量管理部、技术中心相关人员建材厂25 碾磨过程①料层厚度;②磨机进出口温度;③选粉机转速;④入料粒度、水分;⑤炉膛温度。